- •2.3 Монтаж колони

- •2.4 Випробування колони

- •3.2 Розрахунок фланцевого з’єднання

- •4.1.1 Підготовка колонних апаратів до ремонту

- •4.2 Зміст робіт та діючи параметри на то і ремонт колони

- •4.3 Технологія ремонту

- •4.4 Ремонт корпусів

- •4.6 Сітьовий графік капітального ремонту колони

- •4.7 Порядок приймання колони з ремонту

- •5.1.2 Організація служби охорони праці на ділянці, навчання працюючих охороні праці, інструктажі по техніці безпеки

- •5.1.3 Функції механіка на ділянці

- •5.2.2 Основні вимоги техніки безпеки при виконанні ремонту

- •7.3 Сума матеріальних цінностей.

- •Перелік посилань

4.4 Ремонт корпусів

Більшість колонних апаратів працюють при високій температурі під тиском або у вакуумі і містить пожежо- і вибухонебезпечні середовища. Часто колони піддаються інтенсивному корозійному і ерозійному руйнуванням. Все це підвищує вимоги до корпусів колонних апаратів як до вельми відповідальних конструкцій.

При кожному ремонті вимірюють фактичну товщину стінки корпусу експлуатованого колонного апарату. Якщо апарат відноситься до тонкостінних (тобто товщина стінки його корпусу не перевищує 10% внутрішнього діаметру), то фактична товщина не повинна бути менше величини, визначуваної по формулі:

S=![]() , (4.1)

, (4.1)

де S — товщина стінки корпусу; см;

Р

— внутрішній

або зовнішній надмірний тиск, кгс/см![]() ;

;

D![]() —

середній діаметр корпусу, см;

—

середній діаметр корпусу, см;

[σ] — допустима напруга матеріалу корпусу при температурі експлуатації колони, кгс/см ;

φ — коефіцієнт міцності зварного шва;

с — поправка на корозійний і ерозійний знос, см.

Надійність апарату оцінюють по тій, що залишилася в порівнянні з розрахунковою величин.

с

=S![]() -

-![]() (4.2)

(4.2)

де S — товщина стінки корпусу за наслідками вимірів, см.

Величина

с повинна

бути такий, щоб до чергового ремонту

корпусу дотримувалася умова: с![]() 0.

0.

Для товстостінних апаратів величину с визначають по формулі:

с

=S

-R![]() (

(![]() ) (4.3)

) (4.3)

де R — внутрішній радіус циліндра, см.

При розрахунках величину допустимих напруг встановлюють не вище за ті значення, які вказані в розрахунках на міцність, прикладених в паспорті заводу-виготівника.

Днища корпусу вважають придатними до експлуатації, якщо їх товщина не менше величини, визначуваної по формулах:

- для напівкульових днищ:

S

=![]() (4.4)

(4.4)

де R — внутрішній діаметр днища, см.

- для сферичних днищ з відбортовкой:

S

=![]() (4.5)

(4.5)

де R — внутрішній радіус днища, см;

у = 1,25—2 — коефіцієнт перенапруження, залежний від форми сферичної поверхні (чим вона ближче до форми напівкулі, тим менше значення у).

- для еліптичних днищ:

S

=![]() , (4.6)

, (4.6)

де

D

![]() —

середній діаметр днища, см;

—

середній діаметр днища, см;

у![]() = 0,5—2 - коефіцієнт перенапруження, від

відношення висоти днища до ділянки

відбортовки до його внутрішнього

діаметру (чим ближче форма днища до

напівкулі, тим менше у).

= 0,5—2 - коефіцієнт перенапруження, від

відношення висоти днища до ділянки

відбортовки до його внутрішнього

діаметру (чим ближче форма днища до

напівкулі, тим менше у).

Для перевірки конусних і плоских днищ у кожному окремому випадку використовують формули, що відповідають умовам конструктивного виконання днищ і навантаженням, до яких вони схильні.

Характер зносу.

Корпуси колонних апаратів і їх внутрішні пристрої можуть зношуватися в результаті корозійної, ерозійної і термічної дій середовища. Швидкість зносу залежить від багатьох чинників і в першу чергу — від фізико-хімічних властивостей середовища, умов ведення процесу конструктивного виконання і якості металу корпусу, застосування відповідних інгібіторів корозії.

Вартість колон звичайно дуже висока, демонтаж і монтаж їх — копіткий, трудомісткий і тривалий процес. Заміна колонних апаратів проводиться в переважній більшості випадків унаслідок зносу корпусів. Тому при експлуатації необхідно вжити надійні заходи для оберігання корпусів від передчасного зносу. Корозійна стійкість корпусів колон ректифікації, повинна бути не вище за сім балів при оцінці за десятибальною шкалою, а у разі колон великих діаметру і висоти — не вище за п'ять балів, тобто швидкість корозії не повинна перевищувати 0,1 мм/рік.

Колонні апарати схильні до корозії різних видів. Вона охоплює всю поверхню корпуси або окремі її ділянки. Так, в колонах ректифікації нафтопереробних заводів хімічної корозії, піддаються в основному ділянки, що працюють в умовах підвищених температур. Агресивними складовими середовищ в колонах є сірчисті з'єднання і продукти їх розкладання, нафтенові кислоти, що містяться в нафті, а також солі бурових вод, що не відстоялися в дегидраторах.

До електрохімічної корозії схильні ділянки колон ректифікації, на яких можливі утворення гальванічних пар і виникнення корозійного електричного струму. Така корозія, зокрема, спостерігається у верхній частині колон, ректифікації атмосферних установок, для переробки нафти, де разом з парами вуглеводнів інтенсивно конденсуються водяні пари. Вода гідролізує ті, що містяться в сировині і дистилятах хлориди магнію і кальцію; хлористий водень, що виходить в результаті, утворює у водному середовищі електроліт — соляну кислоту.

Ерозійний знос корпусів колон є слідством дії сильних струменів рідини і парових потоків, що містять абразивні включення. Ділянки корпусів, схильні ерозії, захищають протекторами і спеціальними пристроями що зменшують енергію струменів рідини і пари (уліти, маточники і т. д.).

Знос колонних апаратів небезпечний не тільки із-за порушення їх міцності, але і із-за продуктів корозії, що утворилися, які можуть закупорити або забруднити трубопроводи невеликого перетину, теплообмінники і конденсатори.

4.5 Ремонт внутришніх пристроїв

При ремонті внутрішні пристрої колон очищаю від грязі, коксу і інших відкладень. Тверду і тістоподібну масу вигрібають лопатками або шкрябаннями — чистилками; кокс видаляють за допомогою пневматичних відбійних молотків. Видалення відкладень завжди супроводжується підвищенням концентрації шкідливих газів в колоні; у цей період усередині колони рекомендується працювати в шлангових протигазах.

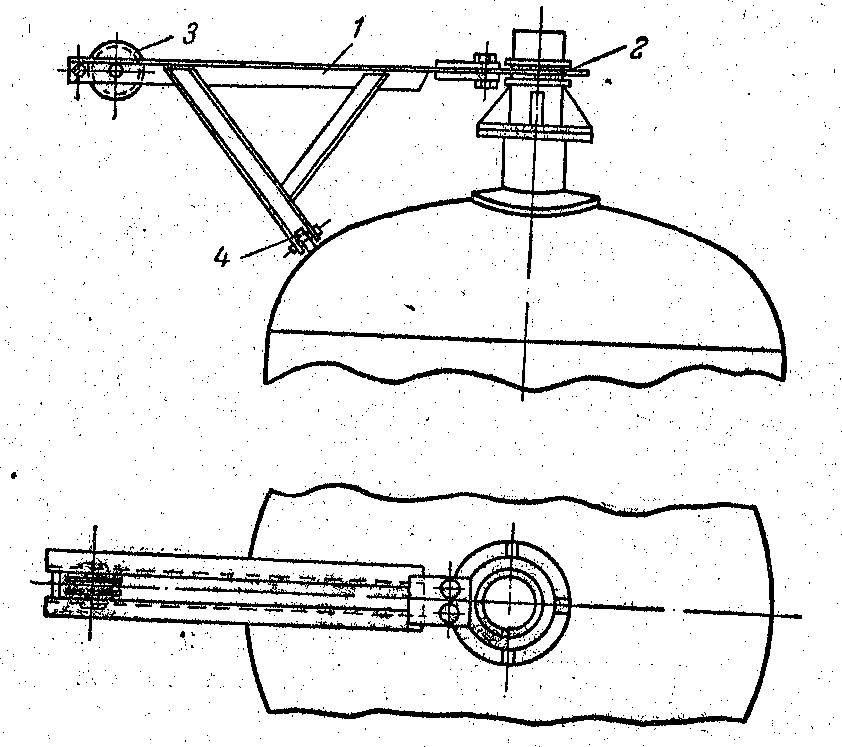

1 — кронштейн; 2 — стійка; 3 — блок; 4 — ролик.

Рисунок 4.2 - Кран-укосина на корпусі апарату

Ремонт - внутрішніх пристроїв пов'язаний з багатократним підйомом нових і спуском зношених деталей; такі операції бажано механізувати. До верхньої частини корпусу колони кріплять поворотний або нерухомий кран-укосину (рисунок 4.2). Кран можна прикріпити також до стійок центральних пілонів сходових клітей. Електролебідку з мотором у вибухобезпечному виконанні або пневмолебедку до крану-укосині встановлюють у підстави колони або на майданчику, який обслуговує кран-укосина.

Визначення зносу і відбраковка внутрішніх пристроїв проводяться згідно діючим методикам і нормам. Зношені деталі, а іноді і цілі вузли замінюються новими.

Зношені ділянки знаходять за допомогою гідравлічного опресовування або ультразвукового дефектоскопа. Підозрілі ділянки свердлять для вимірювання залишкової товщини звичайними вимірювальними інструментами (штангенциркулем, лінійкою і ін.).

Далі наведений приклад дефектної відомості на капітальний ремонт колонного апарату.

Погоджено: Затверджую:

Головний енергетик Головний інженер

__________________ __________________

«___»________20 р. «___»________20 р.

Головний приборист

__________________

«___»________20 р.

Головний механик

__________________

«___»________20 р.

ДЕФЕКТНА ВІДОМІСТЬ

на капітальний ремонт колони

№ п/п |

Найменування робіт |

Об’єм робіт |

Матеріали і запасні частини |

Виконувач |

Примітка |

|||

Од. виміру |

Кіл-ть |

Наймену- вання |

Од. виміру |

Кіл-ть |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

Промивка та пропарювання апарату. |

чол.год |

16 |

Гас |

кг. |

100 |

Підрядна організація |

- |

2 |

Відключення апарату від трубопровідного обв’язування та установка заглушок. |

чол.год |

16 |

Заглушки |

шт. |

4 |

Підрядна організація |

- |

3 |

Демонтаж та розбирання апарату. |

чол.год |

144 |

- |

- |

- |

Підрядна організація |

- |

4 |

Очищення внутришньої поверхні корпусу та пристроїв |

чол.год |

64 |

- |

- |

- |

Підрядна організація |

- |

5 |

Часткова заміна шпильок |

чол.год |

32 |

Шпильки |

кг |

23 |

Підрядна організація |

- |

Продовження дефектної відомості

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

6 |

Заміна прокладок, люків-лазів, приєднувальних трубопроводів |

чол.год |

96 |

Пароніт |

м |

8 |

Підрядна організація |

- |

7 |

Заміна деталей тарілок при повному розбиранні і збірці |

чол.год |

96 |

насадки |

кг

|

121

|

Підрядна організація |

-

- |

8 |

Ремонт або заміна парових маточників, зрошувачів |

чол.год |

32 |

- |

- |

- |

Підрядна організація |

-

|

9 |

Заміна обичайок, підварка або заміна штуцерів |

чол.год |

32 |

Сталь |

кг |

450 |

Підрядна організація |

- |

10 |

Збирання апарату |

чол.год |

18 |

- |

- |

- |

Підрядна організація |

- |

11 |

Перевірка апарату на пробний тиск |

чол.год |

96 |

- |

- |

- |

Підрядна організація |

- |

12 |

Монтаж апарата |

чол.год |

48 |

- |

- |

- |

Підрядна організація |

- |

13 |

Підключення апарату до трубопровідного обв’язування |

чол.год |

32 |

- |

- |

- |

Підрядна організація |

- |

|

Всього |

чол.год |

722 |

|

|

|

|

|

Заст. головного інженера Заст. головного інженера з ОП

по виробництву __________________________

______________________ Начальник цеху

Ст. механік цеху __________________________

______________________ Начальник установки

Механік установки __________________________