- •Формування виробів

- •Механічна обробка

- •Упаковка об'ємних виробів

- •Переробка відходів

- •· . Контроль та керування хіміко-технологічними процесами

- •Охорона навколишнього середовища

- •3. Характеристика сировини, що перероблюэться, матеріалів та готової продукції, стандарти. Приклади готової продукції (ескізи виробів).

- •Застосування:

- •Отримання поліетилену:

- •Охорона праці та техніка безпеки

Вступ

Вступ

Ми звикли говорити про те, що живемо в століття полімерів. Але полімери не просто замінюють традиційні деревину, скло, метал, вони багато в чому перевершують їх. Полімери стали основою для створення нових конструкційних матеріалів з унікальними властивостями. Різноманітність існуючих синтетичних полімерів і композитів дозволяє у кожному конкретному випадку підбирати матеріал, що максимально відповідає тим функціям, які повинен виконувати виріб, і тим умовам, в яких воно експлуатуватиметься.

До останнього часу, коли було потрібне застосування матеріалів з високою механічною міцністю, в якості конструкційного матеріалу намагалися використати метал. Проте зараз науково-технічні розробки в області полімерів(нанотехнології) дозволяють досягти, а в деяких випадках перевершити властивості металу. При цьому розвиток технології не зупиняється. Пластик застосовується зараз у більшості високотехнологічних галузей промисловості.

Підсумки листопада 2011 року показали, що в Україні обсяг випуску великотоннажних полімерів склав майже тридцять тисяч тонн. Якщо розглядати результати одинадцяти місяців поточного року, можна говорити, що українські виробники випустили понад двісті сімдесяти шести з половиною тисячі тонн базових полімерів.

За інформацією аналітиків компанії Маркет Репорт, за підсумками березня в Україні загальний об'єм зроблених великотоннажних пластиків(ПП, ПЭ, ПВХ і ПС) зріс до 37,320 т. Найбільше зроблене полівінілхлодриду (компанія "Карпатнафтохім", Група Лукойл).

Минулого місяця

українська компанія "Карпатнафтохім",

що входить до складу групи "Лукойл",

наростила обсяг випуску поліетилену

до дев'яти тисяч тонн, що майже на дві

тисячі тонн більше, якщо порівнювати з

жовтнем цього року. В цілому в період з

січня по листопад сумарний обсяг

виробництва

поліетилену низького тиску українським

підприємством склав більше дев'яноста

трьох тисяч тонн.

виробництва

поліетилену низького тиску українським

підприємством склав більше дев'яноста

трьох тисяч тонн.

Обсяг випуску суспензійного полівінілхлориду на "Карпатнафтохімі" в листопаді цього року практично досяг одинадцяти тисяч тонн. При цьому варто сказати, що завантаження потужностей по виробництву цього матеріалу української компанії на сьогодні не перевищує п'ятдесяти відсотків. Це призводить до того, що впродовж семи місяців роботи "Карпатнафтохіму" вдалося випустити близько сімдесяти шести з половиною тисяч тонн вказаного матеріалу.

Набирає обороти і компанія "Стирол", обсяг випуску полістиролу, якій склав більше півтора тисяч тонн (звернемо увагу, що в листопаді виробник випустив в два рази менше матеріалу порівняно з жовтневим показником). Проте за січень - листопад підприємство напрацювало близько двадцяти одній з половиною тисячі тонн полістиролу, що на тридцять сім відсотків більше порівняно з аналогічним показником 2010 року.

Сумарний обсяг випуску базових полімерів в Україні за підсумками одинадцяти місяців цього року склав двісті сімдесят шість з половиною тисячі тонн, що на сто п'ятдесят три відсотки більше порівняно з аналогічним показником рік тому.

Технологічна

частина

Технологічна

частина

· . Аналіз існуючих методів виробництва та обґрунтування прийнятого методу виробництва.

Переробка пластмас - комплекс процесів, що забезпечує отримання виробів або напівфабрикатів з пластмас із заданими властивостями на спеціальному устаткуванні. Переробці пластмас передує проектування раціональної конструкції виробу і інструменту(форми, голівки та ін.), що формує, вибір оптимального методу переробки і умов його здійснення, розробка рецептури матеріалу, найбільш придатної для цього методу і подальших умов експлуатації. Власне переробка пластмас включає приготування матеріалу і підготовку його до формування(сушка, змішення з добавками), формування виробів і їх подальшу обробку з метою поліпшення властивостей полімеру(термічна обробка, радіаційне зшивання та ін.).

Переробка пластмас виникла в середині XIX ст. одночасно з появою перших штучних матеріалів, передусім нітроцелюлози. Першими методами формування виробів з пластмаси були пресування і витискування (плунжерна екструзія), що застосовувалися раніше для отримання виробів з деяких видів матеріалів, що мають високу пластичність(глина, м'які метали). Аж до початку XX ст. методи переробки полімерів у вироби копіювали відомі способи переробки традиційних матеріалів(литво, пресування, штампування), і лише до середини XX ст. з'явилися нові прийоми переробки пластмас, що використовують специфічні особливості властивостей полімерів, - вакуумформування, каландрування та ін. Зараз число різноманітних методів і прийомів переробки пластмас обчислюється багатьма десятками.

Методи переробки пластмас

При виборі методів переробки пластмас можна використати наступну їх класифікацію, грунтовану на фізичному стані матеріалу у момент формування :

1. Формування з полімерів, що знаходяться у в'язко-текучому стані, - литво під тиском, екструзія, пресування, спікання та ін.

2. Формування з полімерів, що знаходяться у високо-еластичному стані, зазвичай з використанням листів або плівкових заготівель (вакуумформування, пневмоформовання, гаряче штампування та ін.).

3. Формування з полімерів, що знаходяться в твердому( кристалічному або стекловидному) стані, грунтоване на здатності таких полімерів проявляти високоеластичність вимушену (штампування при кімнатній темп-рі, плющення та ін.).

4.

Формування з використанням розчинів і

дисперсій полімерів( отримання плівок

методом поливу, формування виробів

зануренням форми, ротаційне формування

пластизолів та ін.).

4.

Формування з використанням розчинів і

дисперсій полімерів( отримання плівок

методом поливу, формування виробів

зануренням форми, ротаційне формування

пластизолів та ін.).

В теперішній час найбільше розповсюдження отримав екструзійно –видувний спосіб формування порожнистих виробів. Стиснуте повітря нагнітається в трубчасту заготовку через дорн профілюючої головки екструдера, спеціальний тігель чи клапан в формуючому знакові форми на машині. В деяких випадках заготовка роздувається газом, який виділяється при нагріванні передчасно закладених у заготовку таблеток. Заготовку також можна роздувати рідиною, нагнітаючої в її порожнисту для прискореного охолодження виробу. Екструдована трубчаста заготовка зажимається в напівформах рухливої форми чи переноситься спеціальним пристоєм в порожнину нерухомої форми.

Для виготовлення порожнистих виробів являється метод екструзійно – видувного формування. але він у свою чергу має ряд недоліків, які ми розглянемо нижче і ряд тривог, які дозволяють його використовувати при виготовленні данних виробів.

Переваги методу:

Можливість виготовлення тари складної форми;

Направлене розділення товщини стінки;

Можливість значного зміщення отворів відносно центральної осі;

Низькі витрати на прес – формах;

Недоліки методу:

Виробничі відходи;

Утворення западин в результаті видавлювання рукава.

· . Теоретичні основи методу переробки.

Екструзія - технологія отримання виробів шляхом продавлювання розплаву матеріалу через отвір, що формує. Зазвичай використовується у виробництві полімерних(гумових сумішей, пластмас, крохмалевмісних і білоквмісних сумішей), феритових виробів (сердечники), а також в харчовій промисловості (макарони, локшина і т.п.), шляхом продавлювання розплаву матеріалу через отвір екструдера, що формує .

Екструзія є безперервним технологічним процесом, що полягає в продавлюванні матеріалу, що має високу в'язкість в рідкому стані, через інструмент (голівку екструзії, фільєру), що формує, з метою отримання виробу з поперечним перерізом потрібної форми.

У промисловості переробки полімерів методом екструзії виготовляють різні погонажные вироби, такі, як труби, листи, плівки, оболонки кабелів, елементи оптичних систем світильників - розсіювачі і т. д. Основним технологічним устаткуванням для переробки полімерів у вироби методом екструзії є одинчерв'ячні, багаточерв'ячні, поршневі і дискові екструдери.

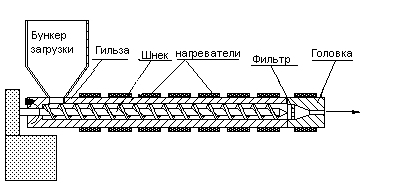

Екструдер - машина для формування пластичних матеріалів, шляхом надання їм форми, за допомогою продавлювання (екструзії) через профілюючий інструмент (голівку екструзії).

Екструдер складається з: корпуса з нагрівальними елементами; робочого органу (шнека(гвинт Архімеда), диска, поршня), розміщеного в корпусі; вузла завантаження матеріалу, що переробляється; силового приводу; системи завдання і підтримки температурного режиму, інших контрольно-вимірювальних і регулюючих пристроїв.

За типом основного робочого органу (органів) екструдери підрозділяють на одно-, двух- або багато шнекові (черв'ячні), дискові, поршневі (плунжерные) та ін. Двошнекові екструдери залежно від конфігурації шнеків можуть бути паралельними або конічними. Залежно від напряму обертання - з обертанням співнапряму або протиспрямованого шнеків.

Види екструзії:

Холодна синя екструзія - можливі тільки механічні зміни в матеріалі внаслідок повільного його переміщення під тиском і формуванням цього продукту з утворенням заданих форм.

Тепла екструзія - сухі компоненти сировини змішуються з певною кількістю води і подають в екструдер, де разом з механічним його піддають ще і тепловій дії. Продукт нагрівається ззовні. Отримуваний екструдат відрізняється невеликою щільністю, незначним збільшенням в об'ємі, пластичністю, а також комірчастою будовою. Іноді екструдату потрібне підсушування.

Гаряча екструзія - процес протікає при високих швидкостях і тисках, значному переході механічної енергії в теплову, що призводить до різних по глибині змін в якісних показниках матеріалу. Крім того, може мати місце регульоване підведення тепла як безпосередньо до продукту, так і через зовнішні стінки екструдера.Масова доля вологи в сировині при гарячій екструзії складає 10.20 %, а температура перевищує 120 °C.

Застосування

технології екструзії:

Застосування

технології екструзії:

- Хімічна промисловість

У хімічній промисловості метод екструзії застосовується для нагріву, пластифікації, гомогенізації і надання необхідної форми початковій сировині. Хімічний склад кінцевого продукту при цьому ідентичний хімічному складу початкової сировини, що дозволяє домагатися стабільної якості продукту прибігаючи при цьому до мінімальної кількості налаштувань екструдера, цим пояснюється відносна простота машин, працюючих в хімічній промисловості.Методом екструзії в хімічній промисловості виготовляють різні погонажные вироби, такі як труби, листи, плівки, оболонки кабелів, елементи оптичних систем світильників - розсіювачі т. д.

- Харчова промисловість

У харчовій промисловості метод екструзії застосовується набагато ширше. В ході процесу під дією значних швидкостей зрушення, високих швидкостей і тиску, відбувається перехід механічної енергії в теплову, що призводить до різних по глибині змін в якісних показниках сировини, що переробляється, наприклад денатурація білку, клейстеризація і желатинізація крохмалю, а також інші біохімічні зміни.

· .Опис технологічної схеми виробництва

Технологічна схема виробництва об'ємних виробів методом екструзії з роздуванням для спеціалізованих виробництв потужністю 1 -4 тис. тонни/рік складається з наступних операцій: прийом сировини на заводах в контейнерах (чи цистернах, мішках), транспортування на склад; зберігання сировини; розтарювання сировини; вхідний контроль; підготовка сировини на ділянці підготовки; транспортування сировини з ділянки підготовки або складу сировини і подання його у бункер агрегату екструзії, формування заготівлі і виробів(розплавлення, гомогенізація, оформлення трубчастої заготівлі, роздувши у формі, охолодження і витягання готового виробу), механічна обробка виробів, контроль готової продукції, складання і упаковка готових виробів, складування, переробка відходів.

Сучасний технічний рівень дозволяє рекомендувати для проектування наступні технологічні схеми виробництва виробів з пластмас методом екструзії з роздуванням.

Формування виробів

Для формування виробів методом роздування нині застосовуються в основному черв'ячні агрегати екструзій.

Технологічний цикл в агрегаті екструзії при виготовленні виробів методом роздування забезпечується за рахунок синхронізованої роботи вузлів пластикації і витискування заготівлі з механізмами роздування і відбору готових виробів.

Механічна обробка

У зв'язку з тим, що при роздуванні трубчастої заготівлі утворюється облой, необхідно спеціальною обробкою приділяти його і передавати на агрегат переробки відходів. Подрібнені і гранулювання відходи після змішення зі свіжою сировиною в об'ємі 10-20% дозволяється повертати в цикл отримання виробу методом роздування.

Успіхи в конструюванні агрегатів екструзій для роздування дозволяють ряду зарубіжних фірм (Kautek, Bekum та ін.) поєднувати в одному агрегаті разом з роздуванням механічну обробку, кольоровий друк, затоку рідин.

Упаковка об'ємних виробів

Упаковка може здійснюватися: а) централізований - після ділянки контролю і б) децентрализованно - біля кожного агрегату екструзії. Існуючий досвід діючих заводів дозволяє рекомендувати для виробів об'ємом до 1-3 л групову упаковку насипом в м'які контейнери або мішки і поштучне укладання з формуванням пакету для об'ємних виробів з об'ємом до 9 л. Упаковка виробів об'ємом понад 60 л ведеться тільки поштучно. У разі застосування схеми із заповненням рідинами упаковку доцільно робити в спеціальну касетну транспортну тару.

Переробка відходів

При виготовленні виробів з термопластів методом роздування утворюються поворотні і безповоротні відходи. Останні є втратами у вигляді газоподібних виділень, зливків при відробітку режиму і так далі По виробництву видувних виробів з поліетилену такі відходи складають 1-2%. Поворотні відходи(20% і вище) після дроблення і грануляції використовуються як добавки до початкової сировини.У відділенні переробки відходів встановлюється устаткування для змішення і підфарбовування термопластів(для випуску забарвлених об'ємних виробів).

· . Контроль та керування хіміко-технологічними процесами

Головними параметрами процесу є температура і тиск.

Тиск повітря залежить від виду полімеру, що переробляється, товщини стінок та розмірів виробу. Він впливає на швидкість охолодження виробу і якість поверхні. Зростання тиску скорочує тривалість охолодження і покращує зовнішній вигляд виробу, збільшує міцність зварних швів. Найчастіше тиск роздуву складає 0,15 – 0,5 МПа.

Відношення діаметру виробу до діаметра заготовки називається коефіцієнтом роздуву. Він повинен бути в межах 2 – 3.5. При зростанні підвищується різнотовщинність виробу за периметром. Швидкість роздуву впливає на усадку і зовнішній вигляд виробу. Збільшення швидкості роздуву зменшує усадку матеріалу і покращує якість поверхні виробу.

Час охолодження залежить від товщини стінок виробу, температури розтопу й форми, природи матеріалу. Залежно від розмірів і конфігурації виробу, природи полімерного матеріалу температура форми знаходиться в межах 20 – 60˚С.

З метою інтенсифікації цієї стадії для охолодження використовують двосторонній спосіб з подаванням розсолів у сорочку форми і переохолодженого (90 – 50˚С) повітря чи зріджених газів у середину виробу.

Температурний режим екструдування заготовки встановлюється незалежно від природи полімеру, який перероблюється, від конструктивних особливостей і формувального інструмента, а також від конфігурації, розмірів і товщини стінок виробу.

Таблиця Температурні режими формування заготовок для одержання виробів з поліолефінів.

|

Полімер |

Тем-ра циліндра по зонах, ˚С |

Тем-ра головки по зонах, ˚С |

Тиск повітря, МПа |

Місткість

виробів, дм | ||||

|

1 |

2 |

3 |

4 |

1 |

2 |

|

| |

|

ПЕНГ |

140 |

140 |

150 |

150 |

165 |

165 |

0,2 – 0,25 |

0,5 – 5,0 |

|

120 |

125 |

130 |

130 |

130 |

135 |

0,15 – 0,2 |

0,05 – 0,5 | |

|

ПЕВГ |

150 |

160 |

170 |

180 |

180 |

185 |

0,35 – 0,4 |

30 – 200 |

|

140 |

155 |

165 |

170 |

170 |

170 |

0,2 – 0,3 |

0,2 – 3,0 | |