- •2.3 Монтаж колони

- •2.4 Випробування колони

- •3.2 Розрахунок фланцевого з’єднання

- •4.1.1 Підготовка колонних апаратів до ремонту

- •4.2 Зміст робіт та діючи параметри на то і ремонт колони

- •4.3 Технологія ремонту

- •4.4 Ремонт корпусів

- •4.6 Сітьовий графік капітального ремонту колони

- •4.7 Порядок приймання колони з ремонту

- •5.1.2 Організація служби охорони праці на ділянці, навчання працюючих охороні праці, інструктажі по техніці безпеки

- •5.1.3 Функції механіка на ділянці

- •5.2.2 Основні вимоги техніки безпеки при виконанні ремонту

- •7.3 Сума матеріальних цінностей.

- •Перелік посилань

Вступ

У наш час, коли промисловість розвивається надзвичайно швидкими темпами, дуже важливо щоб усі галузі розвивалися рівномірно. Саме тому розвиток енергогенеруючої та нафтохімічної галузей, а отже і створення сучасних нафтопереробних установок – питання дуже актуальне.

Ректифікація - це тепло- і масообмінний процес поділу рідких сумішей на їхні складові частини, що різняться по температурах кипіння.

Сутність процесу полягає в тому, що нагріта сировина у вигляді парорідинної суміші надходить у ректифікаційну колону, у якій парова фаза відділяється від рідкої й піднімається нагору по колоні, а рідка перетікає вниз. Парова фаза зазнає ректифікації у верхній частині колони (концентраційної), від місця введення сировини, рідка фаза - у нижній частині колони (відгінної).

У ректифікаційній колоні розміщені ректифікаційні тарілки на яких здійснюється контакт парів, що піднімаються по колоні, зі стікаючою рідиною (флегмою). Флегма створюється в результаті того, що частина верхнього продукту вертається в рідкому стані на верхню тарілку й стікає на нижні тарілки, збагачуючи низькокиплячими компонентами й конденсуючись з парів висококиплячі компоненти.

Для ректифікації рідкої частини сировини в нижній частині колони під першу тарілку підводить тепло шляхом подачі нагрітого продукту (“ гарячого струменя”) і введення випаровуючого агента (перегрітої водяної пари), у результаті чого легка частина нижнього продукту переходить у парову фазу й, тим самим, створюється парове зрошення. Це зрошення, піднімаючись із самої нижньої тарілки й вступаючи в контакт зі стікаючої рідкою фазою, збагачує висококиплячими компонентами останню. У підсумку зверху колони безупинно відбирається низкокипляча фракція, знизу - висококиплячий залишок.

Для підтримки робочого стану обладнання на підприємстві створена ремонтна служба. Мета ремонтної служби полягає не тільки в ремонті обладнання, але й в зменшення простою обладнання в ремонті, підвищення якості ремонту, розробка більш досконалих технологій ремонтів та збільшення механізації та автоматизації ремонтних робіт. В даний час підприємство знаходиться у стані промислового підйому, тому для усунення всіх цих недоліків має всі можливості.

Метою даного проекту є розробка капітального ремонту колони К-2 установки АТ-2, проведення необхідних розрахунків, розробка креслень, що повністю відображають конструкцію апарату, його складових частин та деталей.

1 Загальна частина

1.1 Основне виробниче обладнання дільниці, його призначення і технічні характеристики

Сира нафта із ТСБ двома потоками надходить у сировинні резервуари № 21, 22, 23 парку № 2 установки ЕЛЗУ. Із цих резервуарів нафта надходить на вхід сировинних насосів Н-1/1 (Н-1/2, Н-1/3) установки ГК-3/1 № 2. Є можливість подачі нафти із ТСБ безпосередньо на вхід сировинних насосів, минаючи резервуари парку №2. На виході сировинних насосів Н-1/1 (Н-1/2,Н-1/3) нафта розділяється на два потоки, по одному з них надходить на блок атмосферної перегонки АТ, а по другому - на блок атмосферної перегонки тАТ.

Витрата нафти на установку підтримується постійним регулятором з корекцією за рівнем у колоні К-1, клапан якого розташований на нагнітальній лінії насосів Н-1/1 (H-1/2, H-1/3). При підвищенні рівня в колоні К-1 до 80 % або зниженні до 20 %, в операторну видається світловий і звуковий сигнал.

З нагнітальної лінії насоса Н-1/1 (Н-1/2, Н-1/3) сира нафта першого потоку розділяється і надходить паралельно чотирма введеннями в трубні пучки теплообмінників I групи за схемою:

1) Т-14(тр. пр-р)(Т-28(тр. пр-р),

теплоносій у Т-14: фракція 300-370 0С із К-3/1 від Т-33;

теплоносій у Т-28: фракція 350-500 0С із К-13 після Т-68 ;

2) Т-12(тр. пр-р)(Т-29(тр. пр-р),

теплоносій у Т-12 і Т-29: фракція 280-300 0С із К-3/2 від Н-10/1 (Н-10/2);

3) Т-38/1(тр. пр-р)(Т-38/2(тр. пр-р)(Т-16/1(тр. пр-р),

теплоносій у Т-38/1,2 : фракція 140-180 ºС із К-3/4 від Н-12 (Н-11/2);

теплоносій у Т-16/1: ВЦО колони К-13 від Н-40/1 (Н-40/2);

4) Т-38/4(тр. пр-р)(Т-38/3(тр. пр-р)(Т-15(тр. пр-р),

теплоносій у Т-38/4,3: фракція 180-280 0С із К-3/3 від Н-11/1 (Н-11/2);

теплоносій у Т-15: ВЦО колони К-2 від Н-21/1 (Н-21/2);

Пройшовши I групу теплообмінників, нафта надходить на ЕЛЗУ.

Тиск нафти на вході в I групу теплообмінників підтримується не більш 1,6 МПа (16,0 кгс/см2). При підвищенні тиску до 1,5 МПа (15,0 кгс/см2) в операторній спрацьовує попереджувальна світлова й звукова сигналізація.

Температура нафти на вході в загальний колектор теплообмінників I групи виміряється термопарою. Температура нафти на виході із загального колектора теплообмінників I групи виміряється термопарою й підтримується не вище 130 0С. Температура нафти на виході з кожного теплообмінника вимірюється термопарами.

Для захисту сировинних теплообмінників від підвищення тиску вище1,6 МПа (1,6 кгс/см2) на лінії виходу сировинних насосів установлені запобіжні клапани з тиском 1,7 МПа (17 кгс/см2) зі скиданням у лінію приймання сирої нафти з парків № 2 установки ЕЛЗУ на приймання насосів Н-1/1 (Н-1/2, Н-1/3).

Знесолена й зневоднена нафта з установки ЕЛЗУ надходить у колектор сировинних теплообмінників II групи й розділяється на чотири паралельні потоки, проходячи теплообмінники за схемою:

1) Т-33(тр. пр-р)(Т-68(міжтр. пр-р),

теплоносій у Т-33: фракція 300-370 0С із К-3/1 від Т-17/4;

теплоносій у Т-68: фракція 350-500 0С із К-13 від Н-50/1 (Н-50/2);

2) Т-16/2(міжтр. пр-р)(Т-36/2(міжтр. пр-р),

теплоносій у Т-16/2 і Т-36/2: надлишок мазуту від насоса Н-25/1 (Н-25/2, Н-25/3), затемнений продукт від насоса Н-42/1,2, надлишок гудрону від насоса Н-41/1 (Н-41/2, Н-41/3);

3) Т-10(тр. пр-р),

теплоносій: НЦО колони К-2 з рибойлерів Т-18 (Т-60/2);

4) Т-36/1(тр. пр-р),

теплоносій: НЦО колони К-13 з рибойлерів Т-19, Т-20/1 (Т-20/2);

Тиск на вході в II групу теплообмінників підтримується не більш 1,2 МПа (12,0 кгс/см2). При підвищенні тиску до 1,2 МПа (12,0 кгс/см2) в операторній спрацьовує попереджувальна світлова й звукова сигналізація.

Температура нафти на вході в загальний колектор теплообмінників II групи виміряється термопарою. Температура нафти на виході із загального колектора теплообмінників II групи підтримується не вище 2000С і вимірюється термопарою, а температура нафти на виході з кожного теплообмінника вимірюється теж термопарами.

Після теплообмінників II групи знесолена й зневоднена нафта двома паралельними потоками проходить по міжтрубному простору теплообмінників III групи:

1) Т-17/3,Т-17/2,

теплоносій у Т-17/2,3: гудрон колони К-13 або мазут колони К-2 при простої блоку ВПМ;

2) Т-17/4,Т-17/1,

теплоносій у Т-17/1: гудрон колони К-13 або мазут колони К-2 при простої блоку ВПМ;

теплоносій у Т-17/4: фракція 300-370 0С із колони К-3/1 від насоса Н-9 (Н-10/2).

Тиск на вході в теплообмінники III групи підтримується не більш 1,0 МПа (10,0 кгс/см2). При досягненні тиску 1,0 МПа (10,0 кгс/см2) по шкалі приладу в операторній спрацьовує попереджувальна світлова й звукова сигналізація.

Температура на виході із загального колектора теплообмінників III групи підтримується не вище 250 0С и вимірюється термопарою. Температура нафти на виході з кожного теплообмінника III групи вимірюється термопарами.

Після теплообмінників III групи нафта направляється на 12 тарілку колони К-1.

У ректифікаційній колоні К-1 з нафти виділяється розчинений у ній газ і частина бензинових фракцій.

З верху колони К-1 суміш вуглеводневого газу, водяної пари і пари бензину надходить у конденсатори-холодильники повітряного охолодження ХК-1/1-4, де конденсується й охолоджується, а потім газорідинна бензинова суміш надходить у водяний доохолоджувач Т-3/1 і далі в рефлюксну ємність Е-1. Сюди ж з виходу насоса Н-6 (Н-7/2) виводиться надлишок бензину з рефлюксної ємності Е-2. У рефлюксній ємності Е-1 відбувається поділ газу, бензину і води.

Бензинова фракція з ємності Е-1 забирається насосом Н-4 (Н-5/2) і подається в якості гострого зрошення на верх колони К-1, а балансова кількість бензину насосом Н-7/1 (Н-7/2) прокачується по міжтрубному простору теплообмінників Т-65,Т-63,Т-9,Т-64 подається на 18 тарілку стабілізатора К-4. Є можливість гостре зрошення в колону К-1 подавати насосом Н-7/1 (Н-7/2).

Теплоносіями в Т-65, Т-63, Т-9, Т-64 служать:

- при працюючому блоці ВПБ: у Т-65, Т-63, Т-9 – бензинова фракція 105- 180 0С; у Т-64 – стабільний бензин з Т-18 (Т-60/2);

- при непрацюючому блоці ВПБ: у Т-65, Т-63, Т-9, Т-64 – стабільний бензин з Т-18 (Т-60/2).

Температура верху колони К-1 підтримується не вище 150 0С, регулятором, клапан якого розташований на лінії подачі гострого зрошення в колону. Витрата гострого зрошення в колону К-1 реєструється приладом.

Тиск у колоні К-1 підтримується не більш 0,42 МПа (4,2 кгс/см2) регулятором, клапан якого розташований на лінії виводу газу з Е-1. При підвищенні тиску до 0,42 МПа (4,2 кгс/см2) в операторнiй спрацьовує світлова й звукова сигналізація. Газ із Е-1 разом з газом з ємності Е-3 виводиться в лінію паливного газу, потім разом з паливним газом проходить через сепаратор С-16 і далі подається до форсунок печей П-1/1-7. Також можливий його вивід через сепаратор С-1 у факельний трубопровід високого тиску. Газовий конденсат із сепаратора С-1 насосом Н-1а (Н-1б, Н-1в) виводиться в нафтові резервуари ЕЛЗУ. Витрата газового конденсату реєструється приладом. При досягненні рівня в С-1 80 % по шкалі приладу в операторній спрацьовує попереджувальна сигналізація.

Витрата газу з Е-1 реєструється приладом, розташованим на лінії скидання газу із Е-1 в колектор паливного газу установки.

Температура бензину в ємності Е-1 підтримується не вище 50 0С і виміряється термопарою. Тиск у ємності Е-1 підтримується таким же, як і в колоні К-1, і контролюється за показниками технічного манометра.

Рівень бензину в ємності Е-1 підтримується постійним регулятором, клапан якого встановлений на лінії виводу бензину в стабілізатор К-4. При зниженні рівня в ємності Е-1 до 20 % або підвищенні до 80 % по шкалі приладу, в операторній спрацьовує світлова й звукова сигналізація. При досягненні рівня в ємності Е-1 82 % по шкалі приладу, спрацьовує сигналізатор верхнього рівня. Колір бензину, що виводиться з ємності Е-1 контролюється приладом для визначення кольору типу “Тон-420”.

Технологічний конденсат, що сконденсувався в нижній частині рефлюксної ємності Е-1 автоматично скидається в ємність Е-86, звідки насосом Н-86/1 (Н-86/2) по лінії сульфідвмісних конденсатів відкачується на установку ректифікації сульфідвмісних технологічних конденсатів. Є можливість виводу технологічного конденсату ємності Е-1 разом з технологічним конденсатом ємності Е-2 у каналізацію повз Е-86 або на очисні спорудження заводу. Рівень поділу фаз “бензин-вода” у ємності Е-1 підтримується регулятором, клапан якого розташований на лінії скидання конденсату в ємність Е-86. Передбачена попереджувальна сигналізація при наявності води на верхньому електроді давача приладу.

Рівень у ємності Е-86 регулюється приладом, клапан якого розташований на лінії відкачки конденсату з ємності. Витрата конденсатів реєструється приладом. При досягненні рівня в ємності Е-86 80 % по шкалі приладу, спрацьовує сигналізатор верхнього рівня.

Температура низу колони К-1 підтримується не вище 250 0С за рахунок подачі напіввідбензиненої нафти, яка забирається насосом Н-3/1 (Н-3/2) з низу колони й прокачується через піч П-1/1 двома паралельними потоками, де нагрівається до температури не вище 375 0С, і повертається в якості “ гарячого струменя” в К-1. Температура “ гарячого струменя” на вході в колону К-1 виміряється термопарою. При виході з ладу насосів Н-3/1 (Н-3/2) технологічною схемою передбачена можливість циркуляції “ гарячого струменя” насосами Н-2/1 (Н-2/2, Н-2/3) по лінії, що з'єднує нагнітальні лінії насосів Н-3/1 (Н-3/2) і Н-2/1 (Н-2/2, Н-2/3).

Температура низу К-1 контролюється за показниками приладу.

Температура нафти на виході зі змійовиків печі П-1/1 регулюється приладами, клапани яких розташовані на лініях подачі паливного газу до пальників печі П-1/1. Температура димових газів на виході з печі П-1/1 виміряється термопарами. Температура на перевалах печі підтримується не вище 850 0С и виміряється термопарами.

Витрата напіввідбензиненої нафти через лівий і правий змійовики печі П-1/1 регулюється приладами, клапани яких розташовані на вході в кожний змійовик печі. При зниженні витрати до 20 м3/год спрацьовує попереджувальна сигналізація.

Розрідження в камерах згоряння печі П-1/1 підтримується в межах від 40 до 70 Па ( від 4 до 7 кгс/м2) і виміряється приладами. Зміст кисню в димових газах підтримується в межах від 4 до 6 %.

Для забезпечення безпечних умов експлуатації печі П-1/1 передбачені технологічна сигналізація й блокування. При зниженні тиску паливного газу до форсунок печі до 0,15 МПа (1,5 кгс/см2) спрацьовує попереджувальна сигналізація, а при зниженні до 0,05 МПа (0,5 кгс/см2) автоматично закриваються електропривідні засувки на лінії подачі газоподібного палива до пальників печей. При зниженні тиску повітря КІП і А в колекторі живлення приладів на щиті в операторній до 0,1 МПа (1 кгс/см2) автоматично закриваються електропривідні засувки на подачі газоподібного і подачі рідкого палива до пальників печі П-1/1. При зниженні тиску в лінії повітря КІП і А до 0,2 МПа (2 кгс/см2) спрацьовує попереджувальна сигналізація.

Основна частина напіввідбензиненої нафти з низу колони К-1 забирається насосом Н-2/1 (Н-2/2, Н-2/3) і подається в змійовики двопотічних технологічних печей П-1/2, П-1/3 і П-1/7, де нагрівається до температури не вище 375 0С и надходить двома введеннями на 45 тарілку (зверху) в основну ректифікаційну колону К -2. Температура напіввідбензиненої нафти на вході в К -2 реєструється термопарою.

Витрата напіввідбензиненої нафти через змійовики печей регулюється по кожному потоці відповідно регуляторами, клапани яких розташовані на вході в змійовики печей. При зниженні витрати нафти до 20 м3/год в операторній спрацьовує попереджувальна світлова й звукова сигналізація. Температура на виході зі змійовиків печей П-1/2,3,7 регулюється приладами, клапани яких розташовані на лініях подачі паливного газу до пальників печей. Температура на перевалах печей підтримується не вище 850 0С и виміряється термопарами. Температура димових газів у газоходах печей виміряється термопарами. Вміст кисню в димових газах підтримується від 4 до 6 %.

Розрідження в камерах згоряння печей П-1/2,3,7 підтримується в межах від 38 до 70 Па ( від 3,8 до 7,0 кгс/м2) і контролюється за показниками тягомірів.

Аналогічно печі П-1/1 передбачені технологічні сигналізації й блокування, які передбачають автоматичне закриття електропривідних засувок на лініях подачі паливного газу до пальників кожної з печей при зниженні тиску в лінії газу до 0,05 МПа (0,5 кгс/см2) і автоматичне закриття засувок на лініях подачі рідкого й на лініях подачі газоподібного палива при зниженні тиску повітря КІП і А в колекторі живлення приладів на щиті в операторній до 0,1 МПа (1,0 кгс/см2). Попереджувальна світлова й звукова сигналізація спрацьовує при зниженні тиску в лінії паливного газу до печей до 0,15 МПа (1,5 кгс/см2) і при зниженні тиску повітря КІП і А до 0,2 МПа (2,0 кгс/см2).

Напіввідбензинена нафта,що надходить в основну ректифікаційну колону К-2 розділяється на фракції:

з верху колони - бензинова фракція НК-180 0С;

у якості бічних погонів - фракції: 140-180 0С, 180-280 0С, 280-3000С, 300-3700С;

з низу колони - фракція >350 о С.

Колона К-2 складається з 50 тарілок. З них:

36 - трапецевидно-клапанні двопоточі;

6 - щілинних;

4 - відцентрові ;

2 - глухі;

2 - розподільчі.

Відцентрова тарілка являє собою багатоелементний секційний контактний пристрій з відцентровою сепарацією фаз. Основним вузлом тарілки є контактний елемент, що полягає з завихрювача у вигляді радіальних лопаток, обичайки завихрювача, сепараційної обичайки, переточної труби з відбивачем. Контактні елементи розташовуються на полотнах з кроком 420 мм. Полотна опираються на кільце, приварене до корпуса, і центральну балку й перекривають увесь перетин колони. Між собою полотна кріпляться струбцинами із клином через отвори в відбортовках. Перетоки розміщаються уздовж рознімань полотен із кроком 420 мм.

Вище введення сировини ( між 44 і 45 тарілкою) перебуває насадка «Кедр».

Насадка «Кедр» являє собою пакети, що полягають із вертикальних аркушів із двонаправленими гофруваннями, що забезпечують можливість обом фазам переходити в суміжні канали, утворені гофрами. Тиск парів у кубі колони К-2 під секцією насадки реєструється приладом.

З верху колони К-2 пари бензину, гази і водяні пари з температурою не вище 150 0С надходять у повітряні конденсатори-холодильники ВХ-2/1,2,3,4, де конденсуються й охолоджуються, потім направляються у водяний до охолоджувач Т-2/5, де до охолоджуються до температури не вище 600С і надходять у рефлюксную ємність Е-2, де відбувається поділ бензину й води.

Частина бензину з рефлюксної ємності Е-2 забирається насосом Н-5/1 (Н-5/2) і подається в якості гострого зрошення в колону К -2, а надлишкова кількість бензину забирається насосом Н-6 (Н-7/2), і відкачується в рефлюксну ємність Е-1. Якщо надходження бензину в ємність Е-2 незначне ( у межах від 30 до 40 м3/год), то подача гострого зрошення в колону К-2 і відкачка бензину з ємності Е-2 здійснюється одним насосом - Н-5/1 (Н-5/2) або Н-6 (Н-7/2), тому що між нагнітальними лініями цих насосів є сполучна лінія. Бензин колони К-2, змішавшись у ємності Е-1 з бензином колони К -1 за схемою, описаній вище, направляється на стабілізацію в колону К -4.

Температура верху колони К -2 підтримується не вище 150 0С і регулюється приладом, клапан якого розташований на лінії подачі гострого зрошення в колону. При підвищенні температури верху вище 150 0С спрацьовує попереджувальна світлова й звукова сигналізація. Витрата гострого зрошення в колону К -2 реєструється приладом.

Тиск у колоні К -2 підтримується не більш 0,18 МПа (1,8 кгс/см2) і регулюється приладом, клапан якого розташований на лінії виводу газу з ємності Е-2 у лінію газу з ємності Е-4. При підвищенні тиску в колоні до 0,15 МПа (1,5 кгс/см2) в операторній спрацьовує світлова й звукова сигналізація. Далі газ із ємностей Е-2 і Е-4 виводиться на пальники печі П-1/3. Є також можливість виводу газу з Е-2 у факельну лінію.

Температура газо продуктової суміші на вході в рефлюксну ємність Е-2 виміряється термопарою.

Рівень бензину в ємності Е-2 регулюється приладом, клапан якого розташований на лінії відкачки бензину в ємність Е-1. При зниженні рівня до 20 % або його підвищенні до 80 % в операторній спрацьовує попереджувальна світлова й звукова сигналізація. При досягненні рівня в ємності Е-2 82 % по шкалі приладу спрацьовує сигналізатор верхнього рівня.

Відстояний технологічний конденсат з низу ємності Е-2 автоматично скидається в ємність Е-86 і далі відкачується за схемою, описаній вище. Рівень розділу фаз “ бензин-вода” у ємності Е-2 підтримується регулятором, клапан якого встановлений на лінії виводу конденсату в ємність Е-86. Передбачена попереджувальна сигналізація при наявності води на верхньому електроді давача приладу.

Витрата бензину з ємності Е-2 підтримується постійним регулятором, клапан якого розташований на лінії його відкачки в ємність Е-1.

Для захисту конденсаційно-холодильної апаратури колони К-2 від корозії застосовуються інгібітор корозії «Геркулес 30617» і нейтралізатор «Геркулес 54505», які подаються в шлемову лінію колони.

Надлишкове тепло колони К-2 знімається двома циркуляційними зрошеннями: верхнім і нижнім.

Верхнє циркуляційне зрошення (ВЦО) з 26 тарілки колони К -2 забирається насосом Н-21/1 (Н-21/2) і направляється в сировинний теплообмінник Т-15, де охолоджується до температури не вище 1700С, і повертається на 23 тарілку колони К-2.

Рівень на 26 тарілці виміряється рівнеміром і підтримується в межах від 100 мм до 700 мм. При зниженні рівня на тарілці до 100 мм (12,5 %) або збільшенні до 700 мм (87,5 %) спрацьовує попереджувальна світлова й звукова сигналізація. Якщо рівень на тарілці знизиться до 50 мм (6,25 %), то спрацьовує блокування по зупинці насоса Н-21/1 (Н-21/2).

Витрата ВЦО підтримується регулятором, клапан якого розташований на лінії його повернення на 23 тарілку колони К -2. Температура ВЦО на 23 тарілці колони К -2 виміряється термопарою.

Температура ВЦО на вході в колону К -2 підтримується не вище1700С, виміряється термопарою й регулюється шляхом зміни витрати сирої нафти через теплообмінник Т-15.

Нижнє циркуляційне зрошення (НЦО) з 39 тарілки колони К-2 забирається насосом Н-8/1 (Н-8/2) і направляється в рибойлер Т-18 (Т-60/2), де охолоджується, підігріваючи низ стабілізатора К-4, після чого надходить у теплообмінник Т-10, а потім з температурою не вище 210 0С повертається на 36 тарілку колони К-2.

Рівень на 39 тарілці виміряється приладом і підтримується в межах від 100 мм до 700 мм. При зниженні рівня на тарілці до 100 мм (12,5 %) або збільшенні до 700 мм (87,5 %) спрацьовує попереджувальна світлова й звукова сигналізація. Якщо рівень на тарілці знизиться до 50 мм (6,25 %), то спрацьовує блокування по зупинці насоса Н-8/1 (Н-8/2).

Витрата НЦО підтримується регулятором, клапан якого розташований на лінії його повернення на 36 тарілку колони К-2. Температура HЦО на 36 тарілці колони К-2 виміряється термопарою.

Температура повернення НЦО в колону К-2 виміряється термопарою й регулюється зміною витрати знесоленої й збезводненої нафти через теплообмінник Т-10. На виході НЦО з рибойлера Т-18 (Т-60/2) установлений клапан регулятора температури низу колони К-4. Для усунення де балансу між кількістю циркуляційного зрошення, що пропускається цим клапаном, і кількістю НЦО, установлюваним регулятором, передбачена сполучна лінія між вхідним і вихідним колекторами рибойлера Т-18 (Т-60/2) з встановленням на ній регулятора тиску, що працює за принципом “ до себе”. При зниженні тиску НЦО в системі до 0,6 МПа (6,0 кгс/см2) в операторну видається світловий і звуковий сигнал.

Бокові погони колони К-2 самопливом виводяться у відповідні секції від парної колони К-3, де проводиться відпарювання легких фракцій водяною парою. Перегріта водяна пара в колону К-3 подається з пароперегрівача печі П-1/2.

Боковий погон - фракція 140-180 0С (умовно) - з 13 тарілки колони К-2 надходить в IV секцію колони К-3 (К-3/4), де проходить від парка легких фракцій, пари повертаються в колону К-2, а фракція 140-180 0С забирається насосом Н-12 (Н-11/2) і надходить у теплообмінник Т-38/2, потім у теплообмінник Т-38/1 і далі разом із фракцією 180-280 0С виводиться з установки.

Температура низу секції К-3/4 виміряється термопарою й підтримується не вище 230 ºС. Температура кінця кипіння фракції 140-180 0С регулюється витратою виведеної фракції з установки. Температура верху К-3/4 виміряється приладом.

Витрата фракції 140-1800С регулюється приладом, клапан якого розташований на лінії виводу фракції з установки. Рівень в К-3/4 регулюється приладом, клапан якого розташований на лінії перетікання фракції 140-180 0С із К-2 у К-3/4. Рівень в К-3/4 підтримується в межах від 200 мм до 700 мм. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-12 (Н-11/2).

Кількість пари, що подавати в секцію К-3/4, реєструється приладом.

Тиск у секції К-3/4 контролюється за показниками технічного манометра й приладу.

Колір фракції 140-1800С на виході з установки контролюється кольороміром типу “Тон-420”, установленим на виході з теплообмінника Т-38/1, при потемнінні спрацьовує попереджувальна сигналізація.

Боковий погон-фракція 180-2800С (умовно) - з 23 тарілки колони К-2 надходить в III секцію від парної колони К-3 ( К-3/3), з верхньої частини секції К -3/3 пари легких фракцій і води повертаються в колону К-2 на 22 тарілку, а фракція 180-280 0С забирається насосом Н-11/1 (Н-11/2) і надходить у теплообмінник Т-38/3, після чого направляється в теплообмінник Т-38/4 і далі з температурою не вище 50 0С виводиться з установки разом із фракцією 140-1800С у товарні парки № 17, № 12 ТСБ або на секцію 300 установки ЛК-6у, або в сировинні парки установки вторинної перегонки світлих нафтопродуктів. Є можливість виводу загальної гасової фракції 140-2800С по лінії некондиційних продуктів у парк № 6 ЭЛЗУ або на вхід сировинних насосів Н-1/1 (H-1/2, H-1/3), а також у лінію дизельного палива.

Температура фракції 140-2800С на виході з установки виміряється термопарою.

Температура верху секції К -3/3 виміряється приладом. Температура низу секції К-3/3 підтримується не вище 2500С і виміряється термопарою. Температура кінця кипіння фракції180-2800С регулюється витратою виведеної фракції з установки.

Витрата фракції 180-280 0С регулюється приладом, регулювальний клапан якого розташований на лінії після теплообмінника Т-38/4. Рівень у К -3/3 регулюється приладом, клапан якого розташований на лінії перетікання фракції 180-280 0С з К -2 у К -3/3. Рівень у К-3/3 підтримується в межах від 200 мм до 700 мм. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-11/1 (Н-11/2).

Кількість пари, що подавати в секцію К -3/3, реєструється приладом.

Тиск у секції К -3/3 контролюється за показниками технічного манометра й приладу.

Колір фракції 180-280 0С, виведеної з теплообмінника Т-38/4, контролюється кольороміром типу “Тон-420”, при потемнінні спрацьовує попереджувальна сигналізація.

Боковий погон - фракція 280-300 0С (умовно) - з 35 тарілками колони К -2 надходить в II секцію від парної колони К-3 ( К -3/2), з верхньої частини секції К -3/2 пари легких фракцій і води повертаються в колону К -2 на 34 тарілку, а фракція 280-300 0С забирається насосом Н-10/1 (Н-10/2) і направляється спочатку в теплообмінник Т-29, потім у теплообмінник Т-12, після чого з температурою не вище 70 0С виводиться з установки разом із фракцією 300-370 0С.

Температура фракції 280-300 0С на виході з установки виміряється термопарою.

Температура низу секції К -3/2 підтримується не вище 280 0С и виміряється термопарою. Температура верху секції виміряється приладом.

Температура кінця кипіння фракції 280-300 0С регулюється витратою виведеної фракції з установки.

Витрата фракції 280-300 0С регулюється приладом, регулювальний клапан якого розташований на лінії виходу фракції з теплообмінника Т-12. Рівень у К-3/2 регулюється приладом, клапан якого розташований на лінії перетікання фракції 280-300 0С з К-2 в К-3/2. Рівень в К-3/2 при роботі підтримується в межах від 200 мм до 700 мм. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-10/1 (Н-10/2).

Кількість пари, що подавати в секцію К-3/2, реєструється приладами.

Тиск у секції К -3/2 контролюється за показниками технічного манометра й приладу.

Колір фракції 280-3000С на виході з теплообмінника Т-12 контролюється кольороміром типу “Тон-420”, при потемнінні спрацьовує попереджувальна сигналізація.

Боковий погон - фракція 300-370 0С (умовно) - з 44 тарілки колони К-2 надходить в I секцію від парної колони К-3 ( К-3/1), з верхньої частини секції К-3/1 пари легких фракцій і води вертаються в колону К-2 на 43 тарілку, а фракція 300-370 0С забирається насосом Н-9 (Н-10/2) і направляється в теплообмінник Т-17/4, потім у теплообмінник Т-33 і в теплообмінник Т-14. Пройшовши теплообмінники Т-17/4, Т-33 і Т-14 і охолодившись до температури не вище 70 0С, фракція виводиться з установки окремо або разом із фракцією 280-300 0С. У лінію відкачки фракції 300-370 0С також виводиться надлишок ВЦО колони К-13. Вивід фракції з установки здійснюється в товарні парки № 13, 18 ТСБ, також існує можливість виводу в парк № 6 ЭЛЗУ або на прийом сировинних насосів Н-1/1(Н-1/2, Н-1/3). Затемнену фракцію 300-370 0С можна направити в паливний мазут.

Температура фракції 300-370 0С на виході з установки виміряється термопарою. Температура низу секції К-3/1 підтримується не вище 3500С и виміряється термопарою. Температура верху секції виміряється приладом.

Температура кінця кипіння фракції 300-3700С регулюється витратою виведеної фракції з установки.

Витрата фракції 300-3700С регулюється приладом, регулювальний клапан якого розташований на нагнітальній лінії насосів Н-9 (Н-10/2). Рівень у К-3/1 регулюється приладом, клапан якого розташований на лінії перетікання фракції 300-370 0С із К-2 К-3/1. Рівень в К-3/1 підтримується в межах від 200 мм до 700 мм по приладу. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-9 (Н-10/2).

Кількість пари, що подається в секцію К-3/1, реєструється приладами.

Тиск у секції К-3/1 контролюється за показниками технічного манометра й приладу.

Колір фракції 300-3700С контролюється кольороміром типу “Тон-420”, установленим на виході з теплообмінника Т-14, при потемнінні спрацьовує попереджувальна світлова й звукова сигналізація.

Мазут з низу колони К-2 з температурою не вище 3600С забирається насосом Н-25/1 (Н-25/2, Н-25/3) і подається в піч блоку вакуумної перегонки мазуту П-1/4, де нагрівається до температури не вище 4100С після чого направляється на вакуумну перегонку в колону К-13.

Для від парки легких фракцій від мазуту в низ колони К-2 подається перегріта водяна пара з пароперегрівників печі П-1/2. Його витрата стабілізована регулятором. Температура перегрітої водяної пари на виході з пароперегрівача П-1/2 виміряється термопарою. Надлишкова кількість мазуту з низу колони К-2 відкачується з установки за схемою:

Т-17/1(тр.

п-в)

Т-17/1(тр.

п-в)

К -2(Н-25/1,2,3), Т-17/2(тр. пр-р) Т-36/2(тр. пр-р) Т-16/2(тр. пр-р)

Т-17/3(тр. пр-р)

(ВХ-31/1-6 блоку АТ ГК-3/1 № 2 (Т-31/1(міжтр. пр-р)(тХВ-3/1,2 блоку тАТ(

ВХ-31/1-6 блоку АТ установки ГК-3/1 № 1 ( паливна станція цеху №6).

При пуску, зупинці установки й у режимі циркуляції мазут з нагнітальної лінії Н-25/1 (Н-25/2, Н-25/3) виводиться в паралельно працюючі теплообмінники Т-17/1,2,3. Є також можливість послідовного включення по мазуту теплообмінників: Т-17/1Т-17/2Т-17/3. Повітряні холодильники ВХ-31/1-6 працюють на охолодження мазуту тільки при пуску й зупинці установки. При нормальному режимі роботи ВХ-31/1-4 працюють на охолодження вакуумного газойлю блоку ВПМ, а мазут направляється поз. ВХ-31/1-6 блоку АТ. При необхідності, є можливість прохолоджувати у ВХ-31/5,6 НЦО колони К-2, ВЦО колони К-2, НЦО колони К-13 блоку ВПМ або НЦО колони К-13. На охолодження в повітряних холодильниках тХВ-3/1,2 блоку тАТ установки ГК-3/1 № 2 і ВХ-31/1-6 блоку АТ установки ГК-3/1 № 1 мазут подається тільки в тому випадку, якщо його температура перевищує 990С - установлену норму технологічного режиму. Температура мазуту на виході з установки виміряється термопарою й регулюється зміною кількості подаваної нафти в теплообмінники Т-16/2 і Т-36/2, а на виході з Т-31/1 - зміною кількості подаваної на охолодження оборотної води.

Температура низу колони К-2 підтримується не вище 360 0С і виміряється термопарою.

Рівень у колоні К-2 регулюється приладом, регулювальний клапан якого розташований на лінії викиду насосів Н-25/1 (Н-25/2, Н-25/3). Витрата надлишку мазуту реєструється приладом. При простої блоку ВПМ витрата мазуту з низу колони К-2 реєструється й регулюється приладом, клапан якого також розташований на лінії викиду насосів Н-25/1 (Н-25/2, Н-25/3). При нормальному технологічному режимі рівень у колоні К -2 підтримується в межах від 100 мм до 700 мм по приладу. При зниженні рівня до 100 мм (12,5 %) або збільшенні до 700 мм (87,5 %) спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-25/1 (Н-25/2, Н-25/3).

При підвищенні тиску в лінії нагнітання насосів Н-25/1 (Н-25/2, Н-25/3) до 1,0 МПа (10кгс/см2) в операторній спрацьовує попереджувальна сигналізація (прилад поз. PIA 60).

Стабілізація прямогінного бензину блоку АТ.

Стабілізація бензину колон К-1 і К-2, що надходить із рефлюксної ємності Е-1 здійснюється в ректифікаційній колоні-стабілізаторі К-4. Балансова кількість бензину з ємності Е-1 забирається насосом Н-7/1 (Н-7/2) і подається в міжтрубний простір теплообмінника Т-65, потім у міжтрубний простір теплообмінника Т-63, у міжтрубний простір теплообмінника Т-9 і в міжтрубний простір теплообмінника Т-64. По трубному просторі теплообмінників Т-65, Т-63 і Т-9 проходить теплоносій - фракція 105-180 0С, виведена з колони К-6, а по трубному просторі теплообмінника Т-64 - стабільний бензин, виведений з колони К-4 в колону К-5. Після нагрівання в цих теплообмінниках бензин з Е-1 направляється в стабілізатор К-4. Існує можливість виводу бензину від насоса Н-7/1 (Н-7/2) повз стабілізатор К-4 у лінію виводу бензинової фракції 105-1800С с установки.

Витрата бензину в стабілізатор К-4 підтримується постійним регулятором з корекцією за рівнем у рефлюксній ємності Е-1, клапан якого розташований на лінії викиду насоса Н-7/1 (Н-7/2).

З верху стабілізатора К-4 пари легких вуглеводнів (газова “головка”) вуглеводні, що надходять у повітряні конденсатори-холодильники ВХ-62/1,2, а потім направляються у водяні до охолоджувачі Т-3/2,3, де вони конденсуються й охолоджуються до температури не вище 350С, після чого “голівка” виводиться в рефлюксну ємність Е-3.

Температура продукту на вході в ємність Е-3 виміряється термопарою, розташованою на лінії виходу «голівки» стабілізації з Т-3/2,3.

З рефлюксної ємності Е-3 “голівка” забирається насосом Н-13 (Н-17) і частково подається на зрошення колони К-4, а надлишкова кількість виводиться в резервуарні парки установки ГФУ. Технологічний конденсат з низу ємності Е-3 виводиться в промстоки шляхом відкриття засувки вручну на дренажній лінії.

Температура бензину Е-1 на вході в стабілізатор К-4 виміряється термопарою. Температура верху стабілізатора К-4 підтримується не вище 60 0С и регулюється приладом, клапан якого розташований на лінії подачі зрошення в колону К-4. Витрата гострого зрошення стабілізатора К-4 реєструється приладом.

Тиск у колоні К-4 підтримується не вище 0,6 МПа (6,0 кгс/см2) регулятором, клапан якого розташований на лінії виводу газу з ємності Е-3 у лінію спільного виводу газу ємностей Е-1 і Е-3 з установки в паливну мережу або в лінію виводу факельного газу на УУФГ.

При підвищенні тиску в колоні К-4 до 0,56 МПа (5,6 кгс/см2) в операторній спрацьовує попереджувальна світлова й звукова сигналізація. Витрата газу в паливну мережу з ємності Е-3 реєструється приладом.

Рівень у рефлюксній ємності Е-3 підтримується регулятором, клапан якого розташований на лінії відкачки “голівки” з установки. При підвищенні рівня до 80 % або його зниженні до 20 % по шкалі приладу, в операторній спрацьовує попереджувальна світлова й звукова сигналізація. При досягненні рівня в ємності Е-3 82 % по приладу спрацьовує сигналізатор верхнього рівня.

Витрата “голівки” з установки реєструється приладом. Температура голівки з установки реєструється приладом.

Стабільна бензинова фракція НК-180 0С с низу колони К-4 надходить у рибойлер Т-18 (Т-60/2), звідки частина бензину у вигляді парів повертається в колону К-4 для підтримки температури низу, а рідка фаза під тиском К-4 надходить у трубний простір теплообмінника Т-64, де охолоджується за рахунок нагрівання бензину з Е-1, що надходить в К-4, а потім направляється в колону К-5 блоку вторинної перегонки.

Температура низу стабілізатора К-4 підтримується не вище 1700С за рахунок подачі НЦО колони К-2 у рибойлер Т-18 (Т-60/2) і регулюється регулятором, клапан якого розташований на лінії виводу НЦО колони К-2 з рибойлера Т-18 (Т-60/2). Температура вуглеводневих парів, виведених з рибойлера Т-18 (Т-60/2) у колону К-4 виміряється термопарою.

Рівень у рибойлері Т-18 (Т-60/2) регулюється приладом, клапан якого розташований на лінії відкачки стабільного бензину з Т-18 (Т-60/2) у Т-64. При підвищенні рівня в рибойлері до 80 % або його зниженні до 20 % в операторній спрацьовує попереджувальна світлова й звукова сигналізація.

2 Спеціальна частина

2.1 Призначення, конструкції і технічна характеристика колони

В промисловості найбільш поширення отримали насадкові, тарілчасті, сітчасті, клапані, решітчасті та ін.) та роторно-плівкові ректифікаційні колони. Перевага тарілчастої колони полягає в тому, що за рахунок ступінчастого контакту фаз відбувається більш висока ступінь розділення суміші на компоненти. До їх недоліків слід віднести складність пристрою і високу вартість, низькі граничні навантаження по газу, відносно високий гідравлічний опір.

Конструкція колони наведена в графічній частині проекту.

Напіввідбензинена нафта,що надходить в основну ректифікаційну колону К-2 розділяється на фракції:

- з верху колони - бензинова фракція НК-180 0С;

- у якості бічних погонів - фракції: 140-180 0С, 180-280 0С, 280-3000С, 300-3700С;

- з низу колони - фракція >350 о С.

Колона К-2 складається з 56 трапецевидно-клапаних двопоточих тарілок. Матеріал корпусу (біметалевий) 09Г2С+08Х13, матеріал тарілок Ст0Х13.

2.2 Робота колони та можливі несправності

Основна частина напіввідбензиненої нафти з низу колони К-1 забирається насосом Н-2/1 (Н-2/2, Н-2/3) і подається в змійовики двопотічних технологічних печей П-1/2, П-1/3 і П-1/7, де нагрівається до температури не вище 3750С и надходить двома введеннями на 6 тарілку в основну ректифікаційну колону К-2. Температура напіввідбензиненої нафти на вході в К-2 реєструється термопарою.

З верху колони К-2 пари бензину, гази і водяні пари з температурою не вище 1500С надходять у повітряні конденсатори-холодильники ВХ-2/1,2,3,4, де конденсуються й охолоджуються, потім направляються у водяний до охолоджувач Т-2/5, де до охолоджуються до температури не вище 600С і надходять у рефлюксную ємність Е-2, де відбувається поділ бензину й води.

Частина бензину з рефлюксної ємності Е-2 забирається насосом Н-5/1 (Н-5/2) і подається в якості гострого зрошення в колону К -2, а надлишкова кількість бензину забирається насосом Н-6 (Н-7/2), і відкачується в рефлюксну ємність Е-1. Якщо надходження бензину в ємність Е-2 незначне ( у межах від 30 до 40 м3/год), то подача гострого зрошення в колону К-2 і відкачка бензину з ємності Е-2 здійснюється одним насосом - Н-5/1 (Н-5/2) або Н-6 (Н-7/2), тому що між нагнітальними лініями цих насосів є сполучна лінія. Бензин колони К-2, змішавшись у ємності Е-1 з бензином колони К-1 за схемою, описаній вище, направляється на стабілізацію в колону К -4.

Температура верху колони К-2 підтримується не вище 150 0С і регулюється приладом, клапан якого розташований на лінії подачі гострого зрошення в колону. При підвищенні температури верху вище 150 0С спрацьовує попереджувальна світлова й звукова сигналізація. Витрата гострого зрошення в колону К-2 реєструється приладом.

Тиск у колоні К-2 підтримується не більш 0,18 МПа (1,8 кгс/см2) і регулюється приладом, клапан якого розташований на лінії виводу газу з ємності Е-2 у лінію газу з ємності Е-4. При підвищенні тиску в колоні до 0,15 МПа (1,5 кгс/см2) в операторній спрацьовує світлова й звукова сигналізація.

Для захисту конденсаційно-холодильної апаратури колони К-2 від корозії застосовуються інгібітор корозії «Геркулес 30617» і нейтралізатор «Геркулес 54505», які подаються в шлемову лінію колони.

Надлишкове тепло колони К-2 знімається двома циркуляційними зрошеннями: верхнім і нижнім.

Верхнє циркуляційне зрошення (ВЦО) з 35 тарілки колони К-2 забирається насосом Н-21/1 (Н-21/2) і направляється в сировинний теплообмінник Т-15, де охолоджується до температури не вище 1700С, і повертається на 31 тарілку колони К-2.

Рівень на 35 тарілці виміряється рівнеміром і підтримується в межах від 100 мм до 700 мм. При зниженні рівня на тарілці до 100 мм (12,5 %) або збільшенні до 700 мм (87,5 %) спрацьовує попереджувальна світлова й звукова сигналізація. Якщо рівень на тарілці знизиться до 50 мм (6,25 %), то спрацьовує блокування по зупинці насоса Н-21/1 (Н-21/2).

Витрата ВЦО підтримується регулятором, клапан якого розташований на лінії його повернення на 31 тарілку колони К-2. Температура ВЦО на 31 тарілці колони К -2 виміряється термопарою.

Температура ВЦО на вході в колону К-2 підтримується не вище1700С, виміряється термопарою й регулюється шляхом зміни витрати сирої нафти через теплообмінник Т-15.

Нижнє циркуляційне зрошення (НЦО) з 21 тарілки колони К-2 забирається насосом Н-8/1 (Н-8/2) і направляється в рибойлер Т-18 (Т-60/2), де охолоджується, підігріваючи низ стабілізатора К-4, після чого надходить у теплообмінник Т-10, а потім з температурою не вище 210 0С повертається на 17 тарілку колони К-2.

Рівень на 21 тарілці виміряється приладом і підтримується в межах від 100 мм до 700 мм. При зниженні рівня на тарілці до 100 мм (12,5 %) або збільшенні до 700 мм (87,5 %) спрацьовує попереджувальна світлова й звукова сигналізація. Якщо рівень на тарілці знизиться до 50 мм (6,25 %), то спрацьовує блокування по зупинці насоса Н-8/1 (Н-8/2).

Витрата НЦО підтримується регулятором, клапан якого розташований на лінії його повернення на 17 тарілку колони К-2. Температура HЦО на 17 тарілці колони К-2 виміряється термопарою.

Температура повернення НЦО в колону К-2 виміряється термопарою й регулюється зміною витрати знесоленої й зневодненої нафти через теплообмінник Т-10. На виході НЦО з рибойлера Т-18 (Т-60/2) установлений клапан регулятора температури низу колони К-4. Для усунення дебалансу між кількістю циркуляційного зрошення, що пропускається цим клапаном, і кількістю НЦО, установлюваним регулятором, передбачена сполучна лінія між вхідним і вихідним колекторами рибойлера Т-18 (Т-60/2) з встановленням на ній регулятора тиску, що працює за принципом “ до себе”. При зниженні тиску НЦО в системі до 0,6 МПа (6,0 кгс/см2) в операторну видається світловий і звуковий сигнал.

Бокові погони колони К-2 самопливом виводяться у відповідні секції відпарної колони К-3, де проводиться відпарювання легких фракцій водяною парою. Перегріта водяна пара в колону К-3 подається з пароперегрівача печі П-1/2.

Боковий погон - фракція 140-180 0С (умовно) - з 43 тарілки колони К-2 надходить в IV секцію колони К-3 (К-3/4), де проходить відпарка легких фракцій, пари повертаються в колону К-2, а фракція 140-180 0С забирається насосом Н-12 (Н-11/2) і надходить у теплообмінник Т-38/2, потім у теплообмінник Т-38/1 і далі разом із фракцією 180-280 0С виводиться з установки.

Температура низу секції К-3/4 виміряється термопарою й підтримується не вище 230 ºС. Температура кінця кипіння фракції 140-180 0С регулюється витратою виведеної фракції з установки. Температура верху К-3/4 виміряється приладом.

Витрата фракції 140-1800С регулюється приладом, клапан якого розташований на лінії виводу фракції з установки. Рівень в К-3/4 регулюється приладом, клапан якого розташований на лінії перетікання фракції 140-180 0С із К-2 у К-3/4. Рівень в К-3/4 підтримується в межах від 200 мм до 700 мм. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-12 (Н-11/2).

Кількість пари, що подавати в секцію К-3/4, реєструється приладом.

Тиск у секції К-3/4 контролюється за показниками технічного манометра й приладу.

Колір фракції 140-1800С на виході з установки контролюється кольороміром типу “Тон-420”, установленим на виході з теплообмінника Т-38/1, при потемнінні спрацьовує попереджувальна сигналізація.

Боковий погон-фракція 180-2800С (умовно) - з 35 тарілки колони К-2 надходить в III секцію відпарної колони К-3 ( К-3/3), з верхньої частини секції К-3/3 пари легких фракцій і води повертаються в колону К-2 під 36 тарілку, а фракція 180-280 0С забирається насосом Н-11/1 (Н-11/2) і надходить у теплообмінник Т-38/3, після чого направляється в теплообмінник Т-38/4 і далі з температурою не вище 50 0С виводиться з установки разом із фракцією 140-1800С у товарні парки № 17, № 12 ТСБ або на секцію 300 установки ЛК-6у, або в сировинні парки установки вторинної перегонки світлих нафтопродуктів. Є можливість виводу загальної гасової фракції 140-2800С по лінії некондиційних продуктів у парк № 6 ЕЛЗУ або на вхід сировинних насосів Н-1/1 (H-1/2, H-1/3), а також у лінію дизельного палива.

Температура фракції 140-2800С на виході з установки виміряється термопарою.

Температура верху секції К-3/3 виміряється приладом. Температура низу секції К-3/3 підтримується не вище 2500С і виміряється термопарою. Температура кінця кипіння фракції 180-2800С регулюється витратою виведеної фракції з установки.

Витрата фракції 180-280 0С регулюється приладом, регулювальний клапан якого розташований на лінії після теплообмінника Т-38/4. Рівень у К-3/3 регулюється приладом, клапан якого розташований на лінії перетікання фракції 180-280 0С з К-2 у К-3/3. Рівень у К-3/3 підтримується в межах від 200 мм до 700 мм. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-11/1 (Н-11/2).

Кількість пари, що подавати в секцію К-3/3, реєструється приладом.

Тиск у секції К-3/3 контролюється за показниками технічного манометра й приладу.

Колір фракції 180-280 0С, виведеної з теплообмінника Т-38/4, контролюється кольороміром типу “Тон-420”, при потемнінні спрацьовує попереджувальна сигналізація.

Боковий погон - фракція 280-300 0С (умовно) - з 19 тарілки колони К-2 надходить в II секцію від парної колони К-3 (К-3/2), з верхньої частини секції К-3/2 пари легких фракцій і води повертаються в колону К-2 на 35 тарілку, а фракція 280-300 0С забирається насосом Н-10/1 (Н-10/2) і направляється спочатку в теплообмінник Т-29, потім у теплообмінник Т-12, після чого з температурою не вище 70 0С виводиться з установки разом із фракцією 300-370 0С.

Температура фракції 280-3000С на виході з установки виміряється термопарою.

Температура низу секції К-3/2 підтримується не вище 280 0С и виміряється термопарою. Температура верху секції виміряється приладом.

Температура кінця кипіння фракції 280-3000С регулюється витратою виведеної фракції з установки.

Витрата фракції 280-300 0С регулюється приладом, регулювальний клапан якого розташований на лінії виходу фракції з теплообмінника Т-12. Рівень у К-3/2 регулюється приладом, клапан якого розташований на лінії перетікання фракції 280-300 0С з К-2 в К-3/2. Рівень в К-3/2 при роботі підтримується в межах від 200 мм до 700 мм. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-10/1 (Н-10/2).

Кількість пари, що подається в секцію К-3/2, реєструється приладами.

Тиск у секції К -3/2 контролюється за показниками технічного манометра й приладу.

Колір фракції 280-3000С на виході з теплообмінника Т-12 контролюється кольороміром типу “Тон-420”, при потемнінні спрацьовує попереджувальна сигналізація.

Боковий погон - фракція 300-370 0С (умовно) - з 11 тарілки колони К-2 надходить в I секцію відпарної колони К-3 ( К-3/1), з верхньої частини секції К-3/1 пари легких фракцій і води вертаються в колону К-2 під 14 тарілку, а фракція 300-370 0С забирається насосом Н-9 (Н-10/2) і направляється в теплообмінник Т-17/4, потім у теплообмінник Т-33 і в теплообмінник Т-14. Пройшовши теплообмінники Т-17/4, Т-33 і Т-14 і охолодившись до температури не вище 700С, фракція виводиться з установки окремо або разом із фракцією 280-300 0С. У лінію відкачки фракції 300-3700С також виводиться надлишок ВЦО колони К-13. Вивід фракції з установки здійснюється в товарні парки № 13, 18 ТСБ, також існує можливість виводу в парк № 6 ЕЛЗУ або на прийом сировинних насосів Н-1/1(Н-1/2, Н-1/3). Затемнену фракцію 300-370 0С можна направити в паливний мазут.

Температура фракції 300-3700С на виході з установки виміряється термопарою. Температура низу секції К-3/1 підтримується не вище 3500С и виміряється термопарою. Температура верху секції виміряється приладом.

Температура кінця кипіння фракції 300-3700С регулюється витратою виведеної фракції з установки.

Витрата фракції 300-3700С регулюється приладом, регулювальний клапан якого розташований на нагнітальній лінії насосів Н-9 (Н-10/2). Рівень у К-3/1 регулюється приладом, клапан якого розташований на лінії перетікання фракції 300-370 0С із К-2 К-3/1. Рівень в К-3/1 підтримується в межах від 200 мм до 700 мм по приладу. При зниженні рівня до 200 мм (25 %) або збільшенні до 700 мм (87,5 %) по приладу спрацьовує попереджувальна світлова й звукова сигналізація. При зниженні рівня до 50 мм (6,25 %) по приладу спрацьовує блокування по зупинці насоса Н-9 (Н-10/2).

Кількість пари, що подається в секцію К-3/1, реєструється приладами.

Тиск у секції К-3/1 контролюється за показниками технічного манометра й приладу. Колір фракції 300-3700С контролюється кольороміром типу “Тон-420”, установленим на виході з теплообмінника Т-14, при потемнінні спрацьовує попереджувальна світлова й звукова сигналізація. Мазут з низу колони К-2 з температурою не вище 3600С забирається насосом Н-25/1 (Н-25/2, Н-25/3) і подається в піч блоку вакуумної перегонки мазуту П-1/4, де нагрівається до температури не вище 4100С після чого направляється на вакуумну перегонку в колону К-13.

Для відпарки легких фракцій від мазуту в низ колони К-2 подається перегріта водяна пара з пароперегрівників печі П-1/2. Його витрата стабілізована регулятором. Температура перегрітої водяної пари на виході з пароперегрівача П-1/2 виміряється термопарою. Надлишкова кількість мазуту з низу колони К-2 відкачується з установки за схемою:

Т-17/1(тр. п-в)

К -2(Н-25/1,2,3), Т-17/2(тр. пр-р) Т-36/2(тр. пр-р) Т-16/2(тр. пр-р)

Т-17/3(тр. пр-р)

(ВХ-31/1-6 блоку АТ ГК-3/1 № 2 (Т-31/1(міжтр. пр-р)(тХВ-3/1,2 блоку тАТ)

ВХ-31/1-6 блоку АТ установки ГК-3/1 № 1 ( паливна станція цеху №6).

Всі можливі неполадки наведені в таблиці 2.1.

Таблиця 2.1 – Можливі несправності в роботі колони

-

Несправність

Можлива причина несправності

Засоби усунення несправності

1

2

3

1. Великій гідравлічний опір.

Великі відкладення на поверхнях насадок.

Очистити насадки від відкладень.

2. Малий масообмін.

«Знищення» корозією внутришніх пристроїв колони або корпусу колони, розрегулювання положення висоти перелівного патрубка.

Заміна внутришніх пристроїв колони, корпусу колони або їх ремонт; відрегулювання висоти положення перелівного патрубка.

Продовження таблиці 2.1 – Можливі несправності в роботі колони

-

1

2

3

3. Пропускання газів через фланцеве з’єднання царг і кришок.

Відкручення болтів фланців, пропускання продукту внаслідок виходу з ладу прокладки.

Закрутити болти відповідно до інструкції по ремонту; замінити прокладку.

4. Пропускання продукту через зварні шви.

Дефект зварного шва (мала товщина зварного шва).

Заварити місце пропускання продукту.

2.3 Монтаж колони

Окремі складові частини великогабаритного колонного апарату доставляють на складальний майданчик, який слід розташувати якомога ближче до того місця, де відповідно до проекту повинен бути встановлений зібраний апарат. Складальний майданчик оснащується стендами, кантователями, підйомно-транспортними механізмами. Тут проводять збірку апарату з готових блоків або збірку крупних блоків з вузлів або деталей.

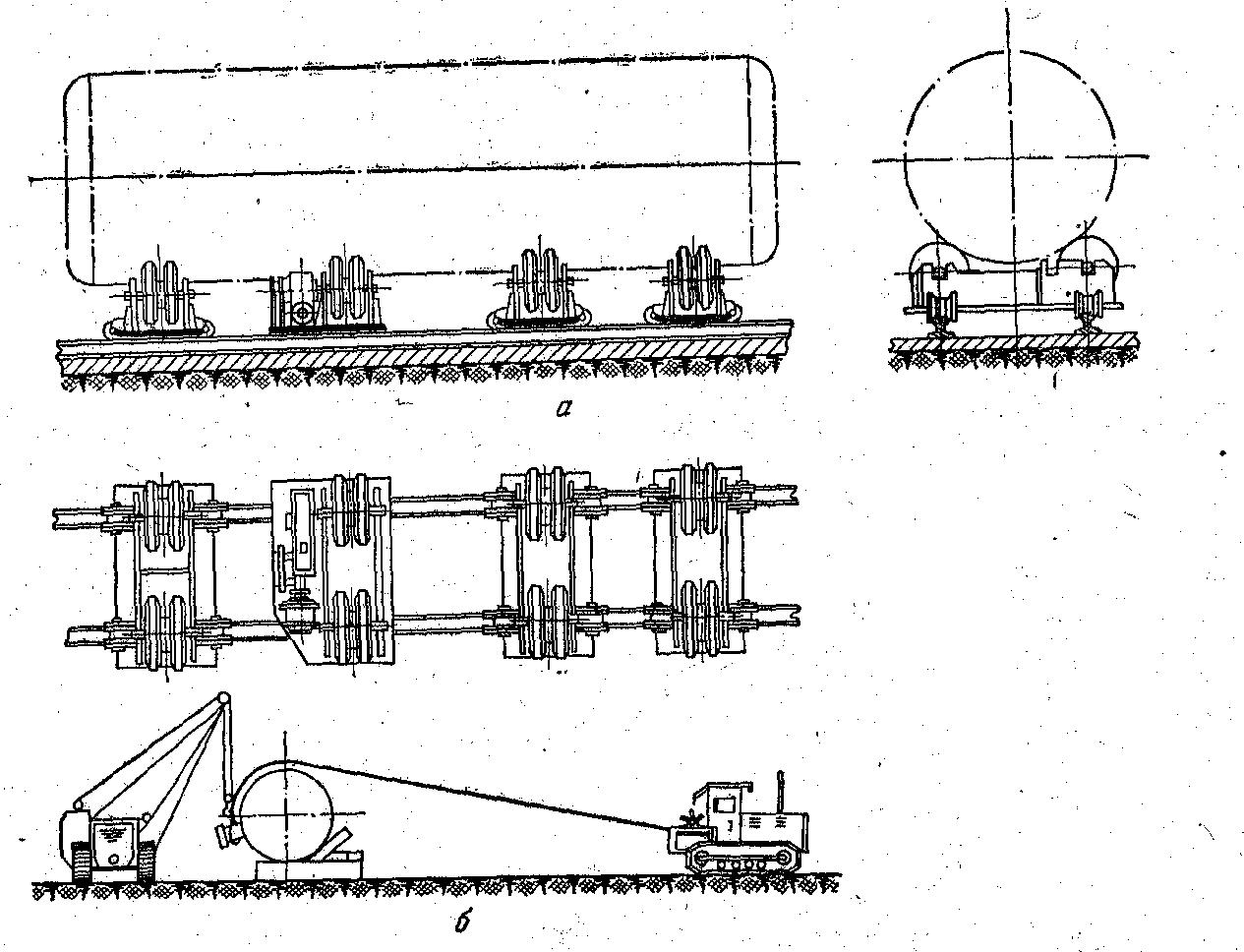

Як вже мовилося, колонні апарати збирають в горизонтальному положенні. Для цього окремі блоки (частини циліндра) укладають на складальні стенди з катками (рисунок 2.1, а), що обертаються, або на шпали з обмежувальними куточками — упорами (рисунок 2.1, б). Число опор під кожну стикуєму частину вибирають залежності від ваги і перетину апарату. Звичайно відстань між опорами не перевищує 5 м.

Стикуємі частини апарату підтягають один до одного трубоукладачами або тракторами. Для збігу стиків по всьому периметру використовують контователі та за допомогою болтів і фланців царг збирають циліндричну частину колони. Стиковку проводять строго по заводських контрольних ризиках або кернах на корпусах, які ретельно суміщають, а також по маркіровці на деталях. Відхилення розмірів стикуємих ділянок повинні бути в межах допустимих норм: зсув кромок в кільцевих швах повинен бути не більше 10% від товщини листа апарату, а у разі двошарової сталі воно не повинне перевищувати товщину плануючого шару; кривизна апарату на ділянці завдовжки 1 м повинна бути в межах 2 мм і т.д. Підгонку стиків, наприклад місцевим підтяганням, роздачею, надсадкой, проводять за допомогою інструментів і пристосувань вживаних на машинобудівних заводах. Теж саме відноситься до технології зварки стиків і деталей, а також до збірки крупних блоків і обичайок з окремих звальцованних листів. Ретельно контролюються зазори в зварюваних стиках, які незалежно від товщини листів обичайок повинні знаходитися в межах 2—4 мм. Перед остаточною зваркою зібрані на прихватних стиках апарати або зібраних на фланцях апарати здаються по акту замовнику.

Рисунок 2.1 - Стенди для зварки циліндрових апаратів.

а — рольганг; б — майданчик для кантування.

В процесі укрупненої збірки блоків на монтажному майданчику доводиться вмонтовувати частину внутрішніх пристроїв, а іноді і всі внутрішні пристрої.

Вельми відповідальними операціями при збірці царгових колон є установка прокладок між привалочними поверхнями і кріплення царг болтами. Від постійної товщини прокладки по всієї площі сполучення і від рівномірності затягування болтів фланцевих з'єднань, або стягнутих шпильок залежить не тільки щільність з'єднань, але і вертикальне положення осі колони і горизонтальне положення тарілок. Регулювання положення всіх насадок царгових колон в зібраному вигляді шляхом барботажа не завжди можливо, тому нормальна їх робота зумовлюється первинною збіркою.

Окрім насадок, в колонних апаратах залежно від їх призначення вмонтовуються відбійники, відпарні секції, живильники і т.д. Вимоги, що пред'являються до їх монтажу, вказуються в кресленнях і технічних умовах. Монтаж цих пристроїв бажано проводити до підйому колони, тому в деяких випадках їх додатково кріплять до корпусу.

Технологія підйому апарату є складовою частиною проекту проведення монтажних робіт. Проектом передбачається докладна схема підйому: місця установки щогл або кранів, їх положення на різних етапах підйому, розташування расчалок, лебідок, відвідних тросів, поліспастів і т.д. В цьому ж проекті приводяться технічні характеристики всіх підйомних засобів.

Зусилля, що випробовуються елементами оснащення, такелажу, при підйомі апарату, змінюються в широкому діапазоні. Розрахунок цих елементів проводять на максимальне зусилля.

Ступінь складності установки колонних апаратів в проектне положення визначається їх габаритними розмірами (висотою і діаметром), вагою, а також висотою фундаменту (постаменту). Підйом апаратів здійснюють кранами або за допомогою щогл.

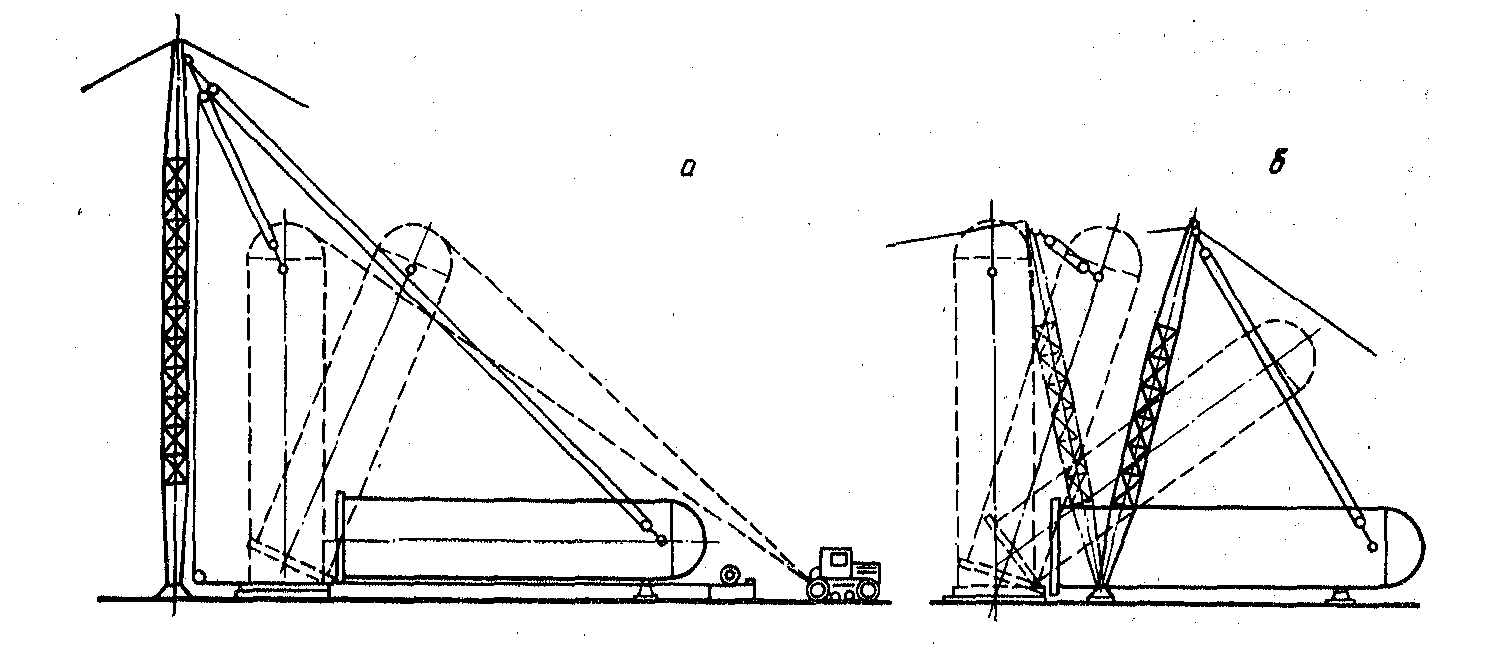

Підйом способом повороту навколо шарніра.

В цьому випадку колонні апарати можна піднімати і встановлювати у вертикальному положенні на фундамент по декількох схемах. Знайшли застосування наступні схеми:

1) за допомогою однієї або двох нерухомих вертикальних щогл, що розташовуються по іншу від лежачого апарату сторону фундаменту (рисунок 2.2, а);

2) за допомогою щогл, що встановлюються між фундаментом і верхнім днищем лежачого апарату (апарат підводять щоглами в таке положення, щоб його вертикальна вісь складала з лінією горизонту кут, рівний 40—70°), і додаткового тягового полиспаста, що додає апарату вертикальне положення;

3) за допомогою щогли, що коливається, яка спочатку нахиляється у бік лежачого апарату, а потім у бік фундаменту (рисунок 2.2, б).

Рисунок 2.2 – Монтаж колони

Вибір схеми підйому залежить від ваги і розмірів апарату, що піднімається, характеристики підйомних щогл, а також можливості їх дислокації. Загальним для всіх схем є те що опорна частина апарату встановлена на поворотний шарнір надійно прикріплений до фундаменту.

Розміри шарніра і його розташування на фундаменті і опорній частині апарату вибирають так, щоб після установки апарату у вертикальне положення вся його опорна поверхня лежала на фундаменті, а осі отворів на опорному кільці співпадали з осями шахт для фундаментних болтів. Для часткового вирівнювання апарату використовують домкрати.

Підйом способом повороту навколо шарніра на завершальній стадії повинен супроводжуватися гальмівною відтяжкою, що забезпечує плавне опускання опорної частини апарату на фундамент в результаті повільного гальмування, здійснюваного за допомогою поліспаста і лебідок.

Максимальні зусилля в елементах оснащення, такелажу, виникають в початковий період підйому, тому при нагоді доцільно верхню частину високих апаратів заздалегідь підводити кранами або невисокими щоглами, встановленими у місця тимчасової строповки. Після цього в роботу вводять основні вантажні поліспасти робочих щогл, а тимчасові стропи знімають.

Розрахункова схема підйому колонних апаратів аналогічна схемі підйому щогл способом повороту навколо шарніра. Визначення зусиль, необхідно не тільки для розрахунку засобів, такелажів, але і для перевірки міцності апарату, що піднімається, під дією стискаючих навантажень, а також для встановлення міцних розмірів поворотної опори

Вивіряння і кріплення апарату до фундаменту.

Колонні апарати вивіряють на фундаменті особливо ретельно, оскільки навіть незначні їх відхилення від строго вертикального положення можуть привести до помітної втрати стійкості і порушенню нормальної роботи внутрішніх пристроїв (особливо тарілок ректифікації). Так, для тарільчатих колон максимально допустиме відхилення від вертикалі рівне 0,1 % висоти апарату, але не більше 15 мм; для апаратів, що не мають внутрішніх пристроїв, і для насадочних колон воно складає 0,3%, але не більше 35 мм. Звичайно в робочих монтажних кресленнях для кожного апарату вказується максимально допустиме відхилення осі апарату від вертикалі.

Перевірка на вертикальність проводиться за допомогою теодолітів, які встановлюють в двох взаємно перпендикулярних площинах, що проходять через вісь апарату, що вивіряється. Щоб уникнути помилок, бажано проводити перевірку в таких умовах, коли виключена можливість одностороннього нагрівання стінок корпусу апарату сонячними променями.

Перевірка висоти розташування опорної площини апарату проводиться нівеліром від нанесеної на фундаменті нівелірної відмітки.

Апарату додають потрібне положення, підкладаючи під його опорну поверхню сталеві підкладки, після чого прикріплюють до фундаменту фундаментними болтами. Зазори між фундаментом і опорною поверхнею апарату заповнюють цементним розчином.