- •Дефектация автомобильных деталей Сборник лабораторных работ

- •190601.65 - Автомобили и автомобильное хозяйство

- •Содержание

- •Основные сведения по дефектации

- •Лабораторная работа № 1 Исследование износа и дефектов гильз цилиндров двигателя

- •Основные положения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 2 Исследование износа коленчатого вала двигателя

- •Основные положения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 3 Исследование износа распределительного вала двигателя

- •Основные положения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 4 Исследование дефектов цилиндрических зубчатых колес и шлицевых валов

- •Основные положения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Дефектация автомобильных деталей Сборник лабораторных работ

- •190601.65 - Автомобили и автомобильное хозяйство

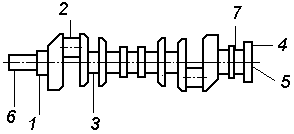

Лабораторная работа № 2 Исследование износа коленчатого вала двигателя

Цель работы: закрепление и развитие знаний, способов, средств и техники дефектации коленчатого вала, приобретение практических навыков определения дефектов и их сочетаний, использование средств контроля и руководства по капитальному ремонту автомобилей, уяснение характера дефектовочных работ.

Содержание работы: подготовка исходных данных для дефектации деталей; определение технического состояния деталей; сортировка деталей по результатам контроля; назначение способа ремонта и содержания операций по подефектной технологии; оформление отчета о результатах работы.

Оборудование: коленчатый вал двигателя ЗМЗ-402; прибор ПБМ-500; микрометр типа МК (ГОСТ 11098-64) с пределами измерения 50–100 мм; стойка микрометра (ТУ 2-084-823-68); штатив Ш-П-Н (ГОСТ 10197-70); микрометрический глубиномер; штангенрейсмус ПР-250-005 (ГОСТ 164-80); индикатор часового типа ИЧ (ГОСТ 577-68) – пределы измерений 0–5 мм; твердомер ТК-14-250; дефектовочные карты и таблицы ремонтных размеров.

Конструктивно-технологическая характеристика детали. Коленчатый вал двигателя ЗМЗ-402 отлит из высокопрочного чугуна. Основные конструктивные элементы коленчатого вала – коренные и шатунные шейки, носок вала (посадочные поверхности под шкив и шестерню механизма газораспределения и шкив вентилятора), шпоночная канавка, резьба под храповик, фланец вала (отверстия под болты крепления маховика и под подшипник ведущего вала коробки передач).

Требования к точности размеров: в

пределах квалитетов 4-5 (для шеек

валов) и квалитетов 6-7 для остальных

конструктивных элементов, отклонения

форм и расположения не должны выходить

за пределы поля допуска 5-ого

квалитета. Отклонения радиуса кривошипа

не должны превышать значения

![]() 0,05

мм. Шероховатость поверхности шеек не

грубее

0,05

мм. Шероховатость поверхности шеек не

грубее

![]() .

Шейки коленчатых валов подвергаются

закалке током высокой частоты НRС 52–62.

Коленчатые валы должны быть динамически

отбалансированы.

.

Шейки коленчатых валов подвергаются

закалке током высокой частоты НRС 52–62.

Коленчатые валы должны быть динамически

отбалансированы.

Установочной базой служат фаски в отверстиях под храповик и под подшипник ведущего вала коробки передач.

Основные положения

В процессе эксплуатации на коленчатый

вал действуют силы трения, вибрация,

знакопеременные нагрузки, действие

агрессивной среды и другие факторы. Это

вызывает появление износов (![]() до 0,1 мм,

до 0,1 мм,

![]() до 0,08 мм), нарушение качества

поверхности шеек коленчатого вала

(задиры, риски, коррозия), механические

повреждения (трещины, дефекты резьб),

отклонения расположения (

до 0,08 мм), нарушение качества

поверхности шеек коленчатого вала

(задиры, риски, коррозия), механические

повреждения (трещины, дефекты резьб),

отклонения расположения (![]() до 0,150 мм). Скрытые дефекты определяются

при помощи люминесцентных (ЛДА-3, ЛД-2),

магнитных (МДВ, 77МД-1, МЭД-2) и ультразвуковых

(УЗД-7Н) дефектоскопов.

до 0,150 мм). Скрытые дефекты определяются

при помощи люминесцентных (ЛДА-3, ЛД-2),

магнитных (МДВ, 77МД-1, МЭД-2) и ультразвуковых

(УЗД-7Н) дефектоскопов.

Возникающие дефекты устраняются обработкой под ремонтный размер (РР), слесарно-механической обработкой, наплавкой под слоем легирующего флюса. Биение устраняется пластическим деформированием (правкой).

Порядок выполнения работы

1. Ознакомиться с организацией рабочего места и проверить его комплектность.

2. Усвоить особенности конструкции коленчатого вала, условия работы и характер возможных повреждений, технические требования на дефектацию детали.

3. Ознакомиться с правилами пользования инструментами и правилами техники безопасности.

4. Определить состояние коленчатого вала.

4.1. Произвести наружный осмотр его поверхностей. Установить наличие обломов или трещин любого характера и расположения, наличие рисок и задиров на коренных и шатунных шейках, наличие других видимых дефектов. Осмотр провести в соответствии с дефектовочной ведомостью (таблица 3.1).

Таблица 3.1 - Карта технических требований на дефектацию

|

Деталь |

Вал коленчатый |

|

||||

№ детали |

|

|

|||||

Материал |

Чугун высокопрочный |

|

|||||

Твердость |

|

|

|||||

№ дефекта по эскизу |

Возможные дефекты |

Способ установления дефекта и контрольный инструмент |

Размер, мм |

Заключение |

|

||

по рабочему чертежу |

допустимый без ремонта |

|

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

|

– |

Обломы или трещины любого характера и расположения |

Визуально, лупа 10-и кратная, ЛИ-3-10 ГОСТ 8309-75, дефектоскоп |

– |

– |

Браковать |

|

|

Окончание таблицы 3.1 |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Риски, задиры или износ передней коренной шейки по длине |

Визуально, лупа 10-и кратная, ЛИ-3-10 ГОСТ 8309-75, штангенциркуль ШЦ-11-250-0,05 ГОСТ 166-80 |

38-0.05 |

38 |

При размере более 38,00 мм – поставить упорную шайбу ремонтного размера, а при длине более 38,34 мм – браковать |

|

|

2 |

Износ шатунных шеек по диаметру |

Микрометр МРИ-75 ГОСТ 4381-80 |

58-0,013 |

57,95 |

При размере менее 57.95 мм – шлифовать под ремонтный размер |

|

|

|

I ремонтный размер |

|

57,75-0,013 |

– |

|

|

|

|

II рем. размер |

|

57,50-0,013 |

|

|

|

|

|

III рем. размер |

|

57,25-0,013 |

|

|

|

|

|

IV рем. размер |

|

57,00-0,013 |

|

|

|

|

|

V рем. размер |

|

56,75-0,013 |

|

|

|

|

|

VI рем. размер |

|

56,50-0,013 |

|

|

|

|

3 |

Износ коренных шеек |

Микрометр МРИ-75 ГОСТ 4381-80 |

64-0,013 |

63,95 |

При размере менее 63,95 мм – шлифовать под ремонтный размер |

||

|

I ремонтный размер |

|

63,75-0,013 |

– |

|

||

|

II рем. размер |

|

63,50-0,013 |

|

|

||

|

III рем. размер |

|

63,25-0,013 |

|

|

||

|

IV рем. размер |

|

63,00-0,013 |

|

|

||

|

V рем. размер |

|

62,75-0,013 |

|

|

||

|

VI рем. размер |

|

62,50-0,013 |

|

|

||

4 |

Износ отверстий во фланце под болты крепления маховика |

Нутромер НИ 10-18-1 ГОСТ 868-82 |

12+0,027 |

12,03 |

При размере более 12,03 мм развертывают до ремонтного размера 12,25+0,027 мм. |

||

5 |

Износ отверстия под подшипник первичного вала коробки передач |

Нутромер НИ 18-50-1 ГОСТ 868-82 |

40 |

40,00 |

При размере более 40,00 мм поставить втулку |

||

6 |

Износ шейки под ступицу шкива |

Микрометр МР-50 ГОСТ 4381-80 |

38 |

37,98 |

При размере менее 37,98 шейку хромировать или осталивать |

||

7 |

Износ шеек под шестерню коленчатого вала или упорную шайбу |

Микрометр МР-50 ГОСТ 4381-80 |

40 |

39,99 |

При размере менее 39,99 хромировать или осталивать |

||

8 |

Погнутость коленчатого вала |

Призмы поверочные 3-2-1 ГОСТ 5641-66, индикатор часового типа ИЧ-02 |

Радиальное биение средних коренных шеек относительно крайних |

При биении более 0,10 мм вал править |

|||

|

|

ГОСТ 577-68, стойка и штатив |

0,06 |

0,10 с учетом износа |

|

||

Результаты осмотра записать в отчет (таблицу 3.2)

4.2. Замерить микрометром диаметр I-й коренной шейки. Согласно рисунку 3.1 измерения проводить в двух поясах I-I и II-II и в двух взаимно перпендикулярных плоскостях А-А и Б-Б. Сечение А-А брать для коренной шейки в плоскости кривошипа первой шатунной шейки. Результаты измерений записать в таблицу 3.3 отчета.

4.3. Рассчитать величину износа первой коренной шейки:

![]() ,

(3.1)

,

(3.1)

где dн – диаметр коренной шейки по рабочему чертежу, мм;

dкmin – минимальный диаметр этой шейки, полученный в результате измерений, мм.

Записать результат в таблицу 3.4 отчета.

Таблица 3.2 – Карта осмотра коленчатого вала

Конструктивные элементы детали |

Требования рабочего чертежа |

Действительное состояние элемента детали |

Способ установления дефекта |

Заключение |

1. Обломы или трещины любого характера и расположения |

Трещины не допускаются |

|

|

|

2. Риски, задиры, прижоги любого характера и расположения |

Не допускаются |

|

|

|

3. Другие дефекты |

|

|

|

|

4.4. Рассчитать овальность коренной шейки:

![]() .

(3.2)

.

(3.2)

Расчет произвести для двух поясов и наибольшие значения овальности записать в таблицу 3.4 отчета.

Рисунок 3.1 - Схема измерений шеек коленчатого вала

4.5. Рассчитать конусность коренной шейки:

![]() ,

(3.3)

,

(3.3)

Расчет произвести для двух плоскостей и наибольшее значение конусности записать в таблицу 3.4 отчета.

4.6. Замерить микрометром диаметр I-й коренной шейки, согласно рисунку 3.1. Плоскость А-А берется параллельной плоскости кривошипа, плоскость Б-Б – перпендикулярно к ней.

4.7. Рассчитать величину износа Uш I-й шатунной шейки аналогично п. 4.3 .

4.8. Рассчитать величину овальности шатунной шейки шов аналогично п. 4.4.

4.9. Рассчитать величину конусности шатунной шейки шкон аналогично п. 4.5. Величины Uш, шов, шкон записать в таблицу 3.2. отчета.

4.10. Замерить длину I-й коренной шейки lк при помощи микрометрического глубиномера. Результат записать в таблицу 3.4 отчета.

4.11. Замерить длину I-й шатунной шейки lш результат записать в таблицу 3.4 отчета.

4.12. Измерить биение торца фланца А при помощи индикатора часового типа. Результат записать в таблицу 3.4 отчета.

4.13. Измерить радиальное биение L и прогиб L/2. Для этого установить наконечник измерительного стержня индикатора в середину средней коренной шейки коленчатого вала. Медленно проворачивая коленчатый вал, определить наименьшее отклонение большой стрелки индикатора. Принять это за нулевую точку отсчета, подведя под него нуль шкалы. При дальнейшем вращении коленчатого вала зафиксировать максимальное отклонение большой стрелки индикатора, которое будет соответствовать биению L. Прогиб коленчатого вала равен половине его биения. Значения биения и прогиба коленчатого вала записать в таблицу 3.4 отчета.

4.14. Определить величину радиуса кривошипа R, для чего установишь первую шатунную шейку в верхнее положение, и замерить штангенрейсмусом ее высоту над отчетной плоскостью. Затем повернуть коленчатый вал на 1800 и снова замерить это значение (рисунок 3.2). Величина радиуса кривошипа подсчитывается по формуле:

![]() ,

(3.4)

,

(3.4)

где R – радиус кривошипа, мм;

а1 – высота шейки в верхнем положении, мм;

а2 – высота шейки в нижнем положении, мм.

Рисунок 3.2 - Схема измерения радиуса кривошипа коленчатого вала

4.15. Измерить при помощи твердомера ТК-14-250 твердость I-й коренной шейки. Измерения повторить 3 раза. Результаты записать в таблицу 3.4 отчета.

5. Привести в порядок рабочее место и сдать его лаборанту.

6. Оформить отчет о работе.