- •1. Понятие производственного процесса и его содержание.

- •2. Принципы рациональной организации производства.

- •3. Состав и расчет технически обоснованной нормы времени.

- •4. Типы производства и их основные технико-экономические характеристики.

- •Понятие и состав производственного цикла.

- •6. Особенности организации последовательного, параллельно-последовательного и параллельного движения предметов труда.

- •7. Структурные производственные единицы предприятия

- •8. Формы организации производственных процессов в пространстве.

- •9. Производственная структура предприятия и факторы ее определяющие.

- •10. Определение и классификация поточных линий.

- •11. Расчет параметров однопредметных поточных линий.

- •12. Что определяет (регламентирует) стандарт-план прерывной и непрерывной поточной линии и какие условия должны соблюдаться при их составлении.

- •13. Какие заделы имеют место на поточных линиях и как они определяются.

- •14. Для каких типов производства характерно поточное и для каких непоточное производство. На что нацелена вся организация в условиях единичного, серийного и массового типа производства.

- •15. Какие формы организации производственных процессов используются и какие задачи, связанные с организацией производства, решаются в условиях непоточного производства.

- •16. Основная задача организации технического контроля на предприятии и состав работ, выполняемых для решения этой задачи.

- •17. Виды технического контроля и условия их использования,

- •18. Организация конструкторского и технологического сопровождения производства.

- •19. Задачи и состав инструментального хозяйства.

- •20. Определение потребности в инструменте (расчет планируемого расхода).

- •21. Системы организации ремонта оборудования и условия их применения.

- •22. Сущность и содержание системы планово-предупредительного ремонта (ппр).

- •23. Понятие и структура ремонтного цикла, продолжительность межремонтного и

- •24. Задачи и содержание подготовки производства.

- •25. Процесс создания и освоения новых изделий.

- •26. Планирование технической подготовки производства (использование линейных и сетевых графиков)

- •27.Понятие и содержание функционально-стоимостного анализа.

- •28. Сущность, функции, принципы и методы управления производством.

- •29. Планирование в управлении производством.

- •30. Особенности оперативно-производственного планирования различных типов производств.

- •31. Диспетчирование и учет производства.

- •32. Роль, функции и принципы управления персоналом,

- •33. Классификация кадров управления и стили руководства.

- •34. Управление коллективом.

- •35. Технология разработки и принятия управленческих решений.

- •6. Оценка результатов.

- •36. Организационная структура управления (осу) машиностроительным заводом на уровне основных служб.

1. Понятие производственного процесса и его содержание.

Производственный процесс - это процесс создания материальных благ в виде товарной продукции и продукции, предназначенной для собственных производственных нужд.

Производственный процесс является совокупностью процессов труда и естественных процессов (высыхание изделия в естественных условиях после покраски, вылеживание узла после сварки для снятия внутренних напряжений и др.), но естественные процессы составляют в современном производстве очень маленькую долю.

Основными элементами, определяющими процесс труда, а стало быть, и производственный процесс являются: целесообразная деятельность (или сам труд), предметы труда (то из чего изготавливается продукция: материалы, заготовки, детали, комплектующие, узлы, изделия) и средства труда (станки, инструмент, здания, хозинвентарь и др.). Эти элементы бывают разными при выполнении различных технологических операций, из которых складывается процесс труда.

Технологическая операция - это часть производственного процесса, выполняемая на одном рабочем месте, над одним и тем же предметом труда, без переналадки оборудования, одним рабочим, либо, в условиях автоматизированного производства без его участия.

Технологические операции делятся на основные и вспомогательные. Основные - это операции, в результате которых изменяются -форма, размеры, свойства, взаимное расположение частей и т.д. предметов труда. Вспомогательные - это контрольные и транспортные операции.

Существует большое разнообразие основных технологических операций особенно в машиностроении. Так, например, в зависимости от способа воздействия на предмет труда различают операции механические, термические, химические, термохимические, гальванические, лакокрасочные и др. В свою очередь, например, механические операции, делятся на слесарные, токарные, фрезерные, шлифовальные, штамповочные и др. Эти операции имеют также дальнейшее деление, например, слесарные операции, делятся на разметочные, сверлильные. гибочные, притирочные, сборочные и др.

Очень важной является классификация всех технологических операций в зависимости от уровня механизации, так как от этого зависит производительность труда на рабочем месте. По этому признаку различают операции ручные, машино-ручные (на универсальных станках), машинные (на станках с ЧПУ и др.), автоматизированные.

Последовательность выполнения всех операции определяется технологическим процессом, который разрабатывается в технологических подразделениях предприятия. Технологический процесс также определяет для каждой операции:

• исходное состояние предметов труда;

• конечное состояние предметов труда;

• последовательность действий;

• используемое оборудование;

• используемую оснастку;

• используемый инструмент, режущий и мерительный;

• разряд работ;

• норму времени на выполнение операции.

2. Принципы рациональной организации производства.

Для того, чтобы производственный процесс был максимально эффективным, он должен быть организован в соответствии с определенными принципами, в качестве которых обычно называют следующие.

Принцип специализации. Означает сокращение количества наименований изготовляемых предметов труда в подразделениях предприятия, а также количества наименований операций, выполняемых на одном рабочем месте.

Количественная оценка уровня специализации может быть произведена с помощью коэффициента закрепления операций, показывающего, сколько в среднем операций выполняется на одном рабочем месте:

где:

О - количество различных операций,

выполняемых в подразделении в течение

месяца; М - количество рабочих мест в

этом же подразделении.

операций,

выполняемых в подразделении в течение

месяца; М - количество рабочих мест в

этом же подразделении.

Повышение уровня специализации позволяет улучшить использование основных фондов, снизить себестоимость продукции за счет повышения производительности труда, повысить качество.

Принцип

пропорциональности. Означает,

что на всех операциях и на всех стадиях

производственного процесса какой-либо

продукции должна быть одинаковая

выработка (пропускная способность),

соответствующая производственной

программе. Количественно степень

пропорциональности может быть оценена

с помощью коэффициента пропорциональности:

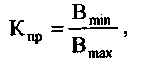

где:![]() и

и![]() -

минимальная и максимальная выработка

на одной операции (пропускная способность

участка, цеха).

-

минимальная и максимальная выработка

на одной операции (пропускная способность

участка, цеха).

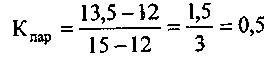

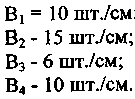

Например, производственный процесс изготовления детали, реализуемый на участке предусматривает последовательное выполнение операций на 4-х рабочих местах. Количество деталей, которое может быть обработано на каждом рабочем месте (выработка) в смену составляет:

Коэффициент пропорциональности

на участке равен:

пропорциональности

на участке равен:

а

пропускная способность участка равна

6 деталей в смену,![]() т.е.

она равна минимальной операционной

пропускной способности.

т.е.

она равна минимальной операционной

пропускной способности.

Повышение пропорциональности производства позволяет улучшить использование основных фондов и трудовых ресурсов.

Принцип непрерывности. Означает, что в процессе изготовления продукции перерывы между последовательно выполняемыми операциями должны быть минимальными. Количественная оценка степени непрерывности производственного процесса может быть сделана с помощью коэффициента непрерывности:

где:![]() -

суммарная продолжительность

-

суммарная продолжительность технологических

операций и естественных процессов;

технологических

операций и естественных процессов;

![]() -

общая продолжительность процесса

производства, включающая простои и

перерывы, связанные с ожиданием

обработки всей партии предметов труда.

-

общая продолжительность процесса

производства, включающая простои и

перерывы, связанные с ожиданием

обработки всей партии предметов труда.

Если

в составе![]() учитывать

продолжительность обработки на операциях

одной детали (если даже они изготавливаются

партиями), то рассчитанный по приведенной

формуле коэффициент будет отражать

непрерывность производственного

процесса на уровне деталей. Если же в

составе

учитывать

продолжительность обработки на операциях

одной детали (если даже они изготавливаются

партиями), то рассчитанный по приведенной

формуле коэффициент будет отражать

непрерывность производственного

процесса на уровне деталей. Если же в

составе![]() учитывать

продолжительность обработки на операциях

всей партии, то с помощью названного

коэффициента будет оцениваться

непрерывность производственного

процесса на уровне партии деталей.

учитывать

продолжительность обработки на операциях

всей партии, то с помощью названного

коэффициента будет оцениваться

непрерывность производственного

процесса на уровне партии деталей.

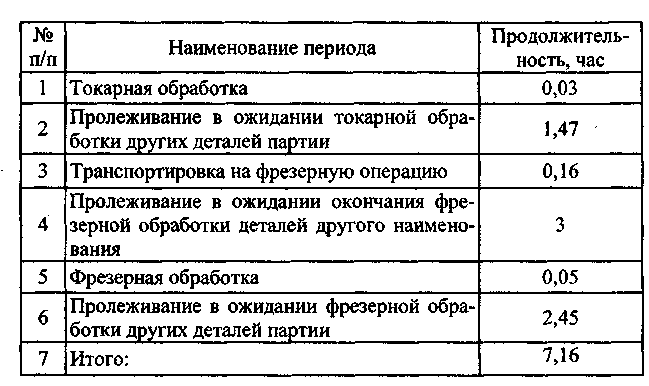

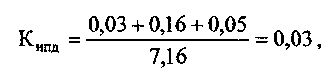

Например. Процесс изготовления детали (в составе партии 50 шт.) оказался таким, как показано в табл.2.1.

Таблица 2.1 Процесс изготовления детали

В этом

случае коэффициент непрерывности на

уровне деталей равен:

а коэффициент непрерывности на уровне партии деталей

Увеличение непрерывности позволяет сократить производственный цикл изготовления продукции, сократить за счет этого объем незавершенного производства и повысить эффективность использования оборотных средств.

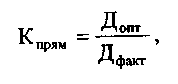

Принцип

прямоточности. Означает

оптимальный путь прохождения предметов

труда по всем операциям и стадиям

производственного процесса без

встречных и возвратных перемещений.

Количественная оценка прямоточности

может быть сделана с помощью коэф-фициента

прямоточности:

где![]() -

оптимальный путь (исключает встречные

потоки и возвратные перемещения);

-

оптимальный путь (исключает встречные

потоки и возвратные перемещения);![]() -

фактический путь.

-

фактический путь.

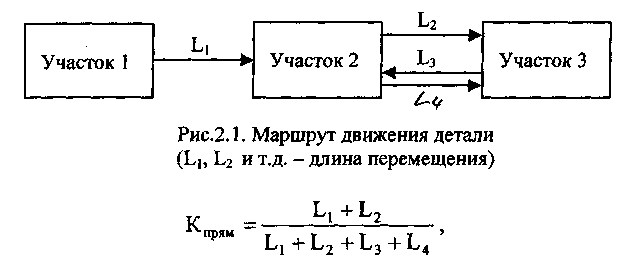

Пример. Движение детали происходит так, как показано на рис.2.1.

Увеличение прямоточности позволяет уменьшить организационные затраты, затраты на транспортировку предметов труда, сократить производственный цикл и уменьшить объем незавершенного производства.

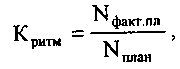

Принцип ритмичности. Означает, что в равные промежутки времени должно выпускаться одинаковое или равномерно нарастающее количество продукции. Количественная оценка ритмичности осуществляется с помощью коэффициента ритмичности:

где![]() -

фактическое количество изготовленной

за рассматривае-

-

фактическое количество изготовленной

за рассматривае-

мый

период продукции в пределах плана,![]() -

плановое количество продукции.

-

плановое количество продукции.

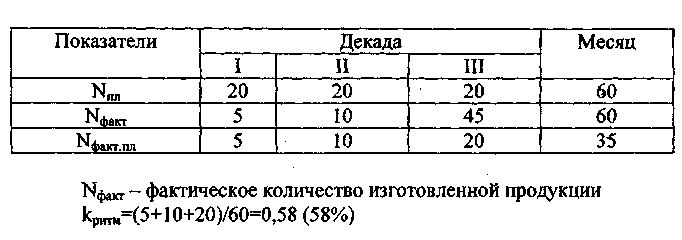

Пример. Исходные данные приведены в табл.2.2.

Таблица 2.2

Данные о выполнении месячного плана (шт.)

Повышение ритмичности позволяет улучшить использование производственной мощности предприятия, снизить себестоимость выпускаемой продукции и повысить ее качество.

Принцип гибкости. Означает способность производственной базы без существенных изменений техники, технологии и организации производства обеспечивать освоение и выпуск новой продукции в кратчайшие сроки с минимальными затратами.

Гибкость обеспечивается внедрением групповых методов обработки предметов труда, использованием станков с ЧПУ, обрабатывающих центров, гибких автоматизированных модулей и производств.

Принцип параллельности. Означает одновременное выполнение операций на одних и тех же деталях и одновременное параллельное изготовление разных деталей и узлов, которые одновременно нужны на сборке. Количественная оценка параллельности может быть осуществлена с помощью коэффициента параллельности. Если запараллеливание работ осуществляется только с целью сокращения времени изготовления продукции, для двух смежных операций или двух наименований деталей (узлов) коэффициент может быть рассчитан по формуле

где![]() ~

время параллельного выполнения смежных

операций, или изготовления разных

деталей (узлов);

~

время параллельного выполнения смежных

операций, или изготовления разных

деталей (узлов);

![]() — минимальная

продолжительность операции из двух

смежных или минимальная продолжительность

изготовления деталей из двух

рассматриваемых.

Пример.

Изготовление двух деталей, которые

собираются в один узел во времени

выглядит так, как показано на рис. 2.2

(шкала времени является условной):

— минимальная

продолжительность операции из двух

смежных или минимальная продолжительность

изготовления деталей из двух

рассматриваемых.

Пример.

Изготовление двух деталей, которые

собираются в один узел во времени

выглядит так, как показано на рис. 2.2

(шкала времени является условной):

Время изготовления второй детали меньше, поэтому коэффициент параллельности равен