- •Выбор оборудования.

- •Классификация пф.

- •Форма с клиновой матрицей

- •Взаимодействие пф с прессом.

- •Матрицы.

- •Пуансоны

- •Гладкие знаки.

- •Резьбовые знаки.

- •Расчет оформляющих деталей на прочность и жесткость.

- •Расчет исполнительных размеров оформляющих деталей.

- •Система обогрева пф.

- •Приемка пф.

- •Эксплуатация пф.

- •Ремонт пф.

- •Гидропресса.

- •Формы для литья под давлением.

- •Назначение, устройство, принцип действия литьевых форм.

- •Взаимодействие формы с литьевой машиной.

- •Основные системы литьевой формы.

- •Система формообразующих деталей.

- •Литниковая система

- •Центральный литниковый канал.

- •Центральная литниковая втулка гост 22077-76

- •Разводящие литниковые каналы.

- •Впускные литниковые каналы.

- •Гидравлический расчет литниковой системы.

- •Система удаления изделий из формы.

- •Литьевые машины. Общее устройство, параметры и работа.

- •Общее устройство и принцип действия экструзионных головок.

- •Классификация головок.

- •Факторы определяющие конструктивное оформление головок.

- •2. Условие равенства скоростей расплава во всех точках сечения канала.

- •3. Вытяжка.

- •6. Увеличение (разбухание) расплава.

- •Головки кольцевого профиля.

- •Плоскощелевые головки.

- •Головки для изделий сложного профиля.

- •Варианты калибрования профилей: а – дорном (внутреннее); б – воздухом; в – вакуумированием; г – роликом

- •Фильтры

- •Экструдеры. Конструкция и принцип действия.

- •Червячный экструдер: 1 – червяк; 2 – цилиндр с запрессованной гильзой; 3 - терморегуляторы; 4 – бункер; 5 – редуктор; 6 – электродвигатель; 7 – система охлаждения.

- •Дисковый экструдер: 1 – бункер; 2 – диск; 3 – цилиндр; 4 – зазор; 5 – корпус; 6 - электропривод.

Классификация пф.

ПФ классифицируются: по способу прессования; по связи с оборудованием; по направлению разъема; по количеству гнезд; по конструктивному типу оформляющих гнезд.

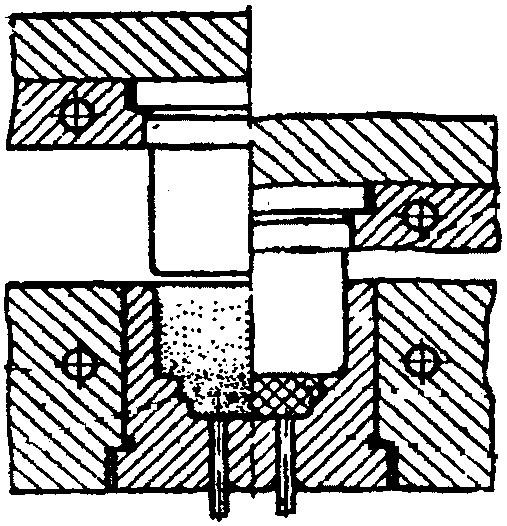

По способу прессования подразделяются на формы для прямого прессования и формы для литьевого прессования.

|

|

Форма для прямого прессования |

Форма для литьевого прессования |

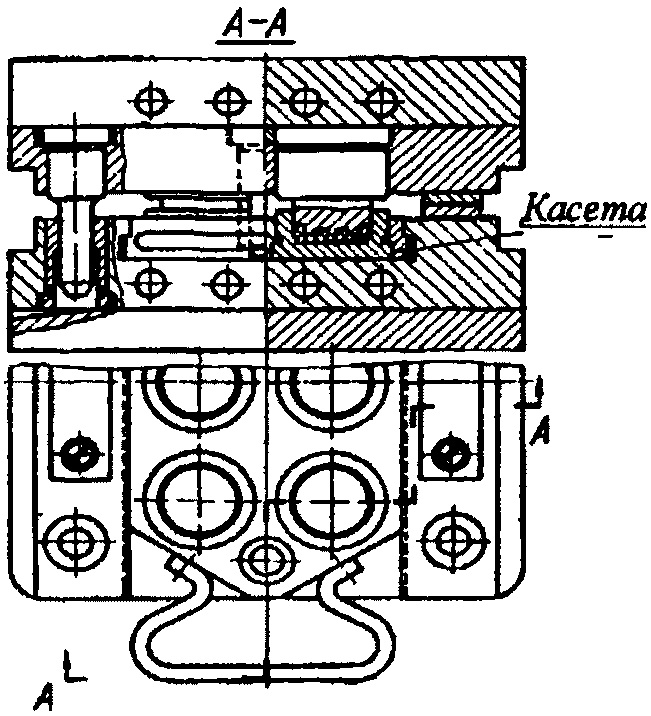

По связи с оборудованием ПФ разделяются на:

1) Съемные. Съемные не закрепляются на прессе и не имеют собственного обогрева. После оформления изделия они снимаются с пресса для разъема, съема изделия и загрузки пресс-массы.

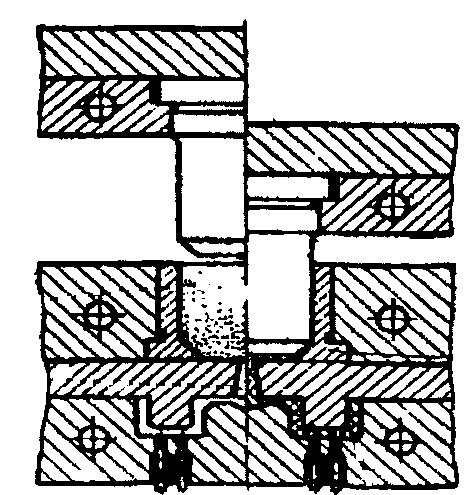

2) Полустационарные. Полустационарные закрепляются на прессе, имеют собственный обогрев, и обеспечены съемной кассетой с закрепленными на ней пуансонами, матрицами и знаками. Смена кассеты осуществляется вне пресса.

3) Стационарные. Стационарные ПФ закрепляются на прессе, имеют собственный обогрев. Весь цикл изготовления изделия осуществляется непосредственно на прессе.

|

|

Съемная |

Полустационарная |

По направлению разъема ПФ подразделяются на:

1) ПФ с горизонтальным разъемом, в которых формообразующие детали раскрываются по направлению прессования;

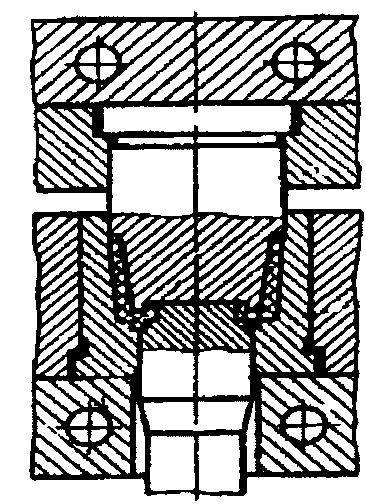

2) ПФ с матрицами, которые имеют вертикальный разъем (например, клиновые). Здесь матрица раскрывается по плоскости перпендикулярной направлению прессования.

Форма с клиновой матрицей

По конструктивному типу оформляющих гнезд ПФ разделяются на:

1) Открытые ПФ, в которых оформляющее гнездо является одновременно и загрузочной камерой.

2) Закрытые (поршневые) ПФ, в которых оформляющее гнездо является продолжением загрузочной камеры;

3) ПФ закрытые с перетеканием, которые имеют отжимной кант, расположенный на стыке пуансона и матрицы. Наиболее распространенный тип ПФ.

|

|

|

ПФ открытого типа |

ПФ закрытого типа |

ПФ полузакрытого типа |

По количеству оформляющих гнезд ПФ разделяются на одногнездные и многогнездные.

Взаимодействие пф с прессом.

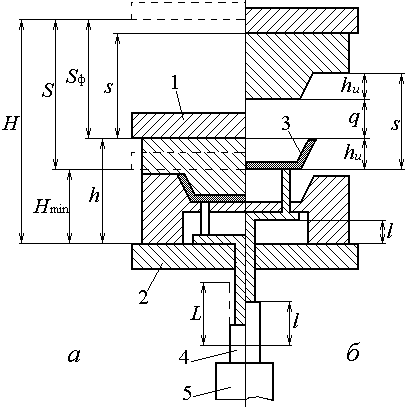

ПФ работает совместно с гидравлическим прессом, т.е. машиной периодического действия. Время цикла на ней включает две паузы, связанные с остановкой ползуна в верхнем положении (очистка и загрузка) и в нижнем положении (выдержка на отверждение), холостой ход ползуна (вверх, вниз), собственно рабочий ход (когда осуществляется непосредственное воздействие на материал). Система удаления изделия из оформляющей полости начинает действовать после того, как ПФ полностью раскрыта и пуансон выведен из зоны формования. Изделие выталкивается, система выталкивания опускается, форма очищается от облоя и грата, загружается новая порция материала и цикл повторяется. Проектируемая ПФ должна совмещаться с оборудованием, на которое она спроектирована, по мощности и по геометрическим характеристикам (т.е. по площади стола, по расположению крепежных элементов на прессе и ПФ, по высотным характеристикам пресса и ПФ).

К паспортным данным пресса относятся максимальный ход подвижной плиты S и плунжера цилиндра выталкивателя L, максимальное расстояние между плитами H, а также номинальное усилие пресса. С ними должны быть согласованы ход разъема формы s, ход системы выталкивания l, высота формы в сомкнутом положении h, и необходимое усилие прессования F.

Пресс может полностью сомкнуть форму и создать необходимое давление, если соблюдается соотношение:

Hmin<h Hmin=H-S

Фактический ход подвижной плиты при данной высоте формы равен:

Sф=H-h

Минимально необходимый ход s для нормального извлечения изделия из ПФ:

s=2hи+q,

где q – дополнительное расстояние для безопасного удаления изделия из ПФ. Принимается в пределах 150 – 200 мм.

Sф≥s H-h≥2hи+q

Кроме того должны выполняться условия:

L≥l Fн≥F

Правильный выбор типоразмера крепежных болтов может быть сделан при известной ширине паза в столе пресса или диаметре резьбовых отверстий, а также при известном расположении Т- образных пазов или отверстий на столе пресса.

Выбор плоскости разъема.

Зависит от конфигурации изделия и требуемой точности отдельных размеров.

Данное изделие имеет точный размер а, который необходимо обязательно выдержать. При изготовлении изделия плоскость разъема ПФ может проходить по линии А или В. Если она будет проходить по линии В, то толщина облоя, которая входит в размер а и его точность, будет зависеть от толщины облоя. Если в ПФ задать плоскость разъема по линии А, то толщина облоя не будет сказываться на точности размера а.

Система оформляющих деталей.

Система состоит из деталей, образующих формующую полость. Ее назначение – обеспечить формование изделий заданного качества при оптимальном технологическом цикле. Оформляющие детали конструктивно многообразны, т.к. повторяют контуры и размеры изделия. Их подразделяют по ряду признаков:

1) по характеру оформляющих поверхностей (гладкие, резьбовые, с поднутрениями);

2) по состоянию поверхности (зеркальные, матовые, шабреневые);

3) по сложности (цельные, вставные, составные);

4) по точности формуемых изделий (нормальной точности (12 – 14 кв.), высокой точности (8 – 11 кв.)).

5) по способу перемещения подвижных формующих элементов (клиновые, резьбовые, реечные);

6) по геометрической форме (круглые, прямоугольные, кольцевые, корпусные);

7) по технологии изготовления (мех. обработкой, гальванопластика, электроискровая обработка, выдавливание, лазерная обработка).

Оформляющие детали помимо оформляющих поверхностей имеют поверхности, участвующие: в сопряжении с другими поверхностями (посадочные, центрирующие), в контакте с ними (направляющие, опорные).

К основным формообразующим деталям относятся матрицы, пуансоны и знаки.