- •Выбор оборудования.

- •Классификация пф.

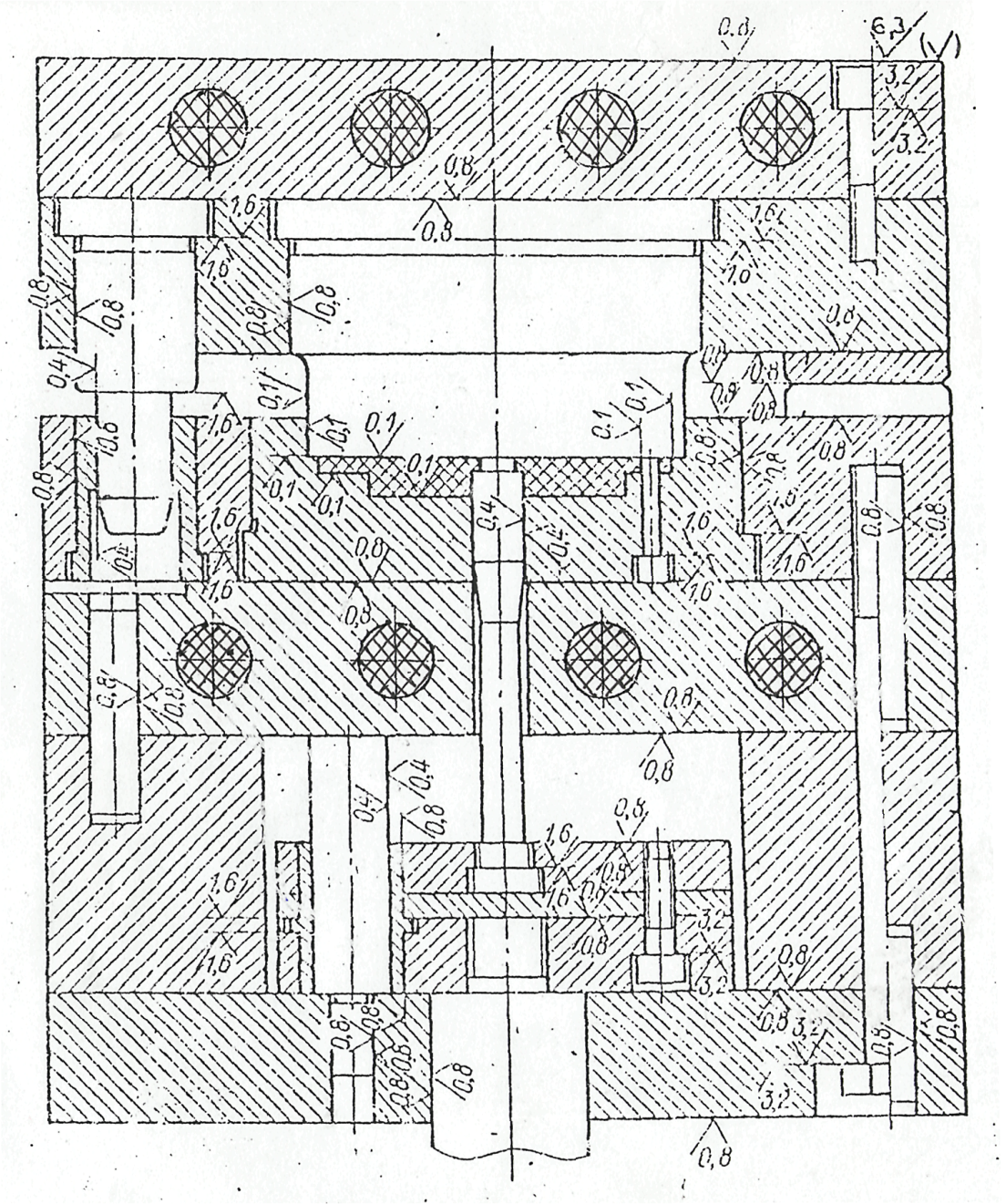

- •Форма с клиновой матрицей

- •Взаимодействие пф с прессом.

- •Матрицы.

- •Пуансоны

- •Гладкие знаки.

- •Резьбовые знаки.

- •Расчет оформляющих деталей на прочность и жесткость.

- •Расчет исполнительных размеров оформляющих деталей.

- •Система обогрева пф.

- •Приемка пф.

- •Эксплуатация пф.

- •Ремонт пф.

- •Гидропресса.

- •Формы для литья под давлением.

- •Назначение, устройство, принцип действия литьевых форм.

- •Взаимодействие формы с литьевой машиной.

- •Основные системы литьевой формы.

- •Система формообразующих деталей.

- •Литниковая система

- •Центральный литниковый канал.

- •Центральная литниковая втулка гост 22077-76

- •Разводящие литниковые каналы.

- •Впускные литниковые каналы.

- •Гидравлический расчет литниковой системы.

- •Система удаления изделий из формы.

- •Литьевые машины. Общее устройство, параметры и работа.

- •Общее устройство и принцип действия экструзионных головок.

- •Классификация головок.

- •Факторы определяющие конструктивное оформление головок.

- •2. Условие равенства скоростей расплава во всех точках сечения канала.

- •3. Вытяжка.

- •6. Увеличение (разбухание) расплава.

- •Головки кольцевого профиля.

- •Плоскощелевые головки.

- •Головки для изделий сложного профиля.

- •Варианты калибрования профилей: а – дорном (внутреннее); б – воздухом; в – вакуумированием; г – роликом

- •Фильтры

- •Экструдеры. Конструкция и принцип действия.

- •Червячный экструдер: 1 – червяк; 2 – цилиндр с запрессованной гильзой; 3 - терморегуляторы; 4 – бункер; 5 – редуктор; 6 – электродвигатель; 7 – система охлаждения.

- •Дисковый экструдер: 1 – бункер; 2 – диск; 3 – цилиндр; 4 – зазор; 5 – корпус; 6 - электропривод.

Учреждение образования

Белорусский государственный технологический университет

Кафедра механики материалов и конструкций

Конспект лекций по дисциплине:

Конструирование оборудования и формообразующей оснастки

Составитель:

старший преподаватель

Карпович О.И.

Минск 2010

Цель изучения дисциплины – ознакомление студентов с основами расчета и конструирования оборудования и специальных средств технологического оснащения для различных методов получения изделий из пластмасс и композиционных материалов.

К задачам изучения дисциплины относятся: ознакомление с конструкцией технологического оборудования и оснастки, используемых для производства композиционных материалов и изделий из них, с методами расчета основных параметров оборудования и технологической оснастки.

ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ ОСНАСТКИ

Исходные данные для проектирования.

Проектирование оснастки должно начинаться с составления или получения технического задания. Это задание составляется в соответствии с ГОСТ 15.001 «Разработка и постановка продукции на производство». Исходными данными для проектирования являются:

1. Чертеж изделия и технические требования к изготовлению и эксплуатации изделия (желательно чертеж узла, куда входит изделие). Если деталь заменяется на пластмассовую желательно иметь чертеж исходной детали;

2. Тип производства (массовое, серийное);

3. Программа выпуска изделия всего и годовая;

4. Тип оборудования (конкретная модель, мощность и другие технические параметры, включая характеристики вспомогательного оборудования);

5. Используемый способ обогрева и охлаждения (омический, индукционный, водяной и т.д.). Технические характеристики нагревателей или систем термостатирования;

6. Чертежи блоков, если таковые будут применяться.

7. Сведения о материале, его технологических свойствах, режимах переработки, а также вид загружаемого сырья (гранулы, порошок, таблетки и т.д.).

Перед проектированием необходимо уточнить, каким методом будет получаться изделие (прессование (прямое или литьевое), литье (холодноканальное или горячеканальное), выдувное формование, термоформование и т.д.).

Выбор оборудования.

Выбор гидравлического пресса. Выбор необходимого гидравлического пресса для конкретной детали осуществляется по усилию прессования, которое рассчитывается по формуле:

F=p×A×n<Fн./K,

Где p – удельное давление прессования (для порошковых 20 – 30 МПа, для волокнистых 30 - 40 МПа); A – площадь сечения загрузочной камеры; n – количество гнезд; Fн – номинальное усилие пресса (Выпускаются пресса с усилием 250, 400, 630, 1000, 1600, 2500, 4000, 6300, 10000, 20000 кН.); К – коэффициент, учитывающий потери давления в уплотнениях (1,2).

Выбор термопластавтомата. Выбор термопластавтомата осуществляется по объему впрыска, производительности и усилию смыкания плит. Объем впрыска рассчитывается по следующей зависимости:

V=n×Vи×K1/K2 <Vн,

Где Vи – объем изделия (без арматуры); K1 – коэффициент учитывающий объем литниковой системы в расчете на объем одного изделия; К2 - коэффициент использования машины (для аморфных полимеров 0,7 – 0,8, для кристаллических 0,6 – 0,7), Vн – номинальный объем впрыска (16, 32, 63, 125, 250, 500, 1000, 2000, 4000 см3).

Объем изделия, см3 |

До 0,5 |

0,5 - 2 |

2 - 10 |

10 - 20 |

20 – 30 |

30 - 50 |

50-250 |

250-500 |

Более 500 |

K1 |

1,5 |

1,3 |

1,2 |

1,1 |

1,05 |

1,03 |

1,02 |

1,01 |

1 |

Производительность термопластавтомата:

Q=M×n×K1/tохл <Qн,

Где М – масса изделия, tохл – время охлаждения, Qн – номинальная производительность термопластавтомата.

Предварительно время охлаждения изделия можно рассчитать по формуле:

![]() ,

,

где h – наибольшая толщина изделия, а – коэффициент температуропроводности; Тф – средняя температура оформляющих поверхностей; Тн – начальная температура, равная температуре расплава; Тк – конечная температура в центре изделия (принимают на 8 - 10°С выше Тф, для стеклонаполненных можно принять Тк>Тф на 20 - 30°С).

Материал |

Температура |

|

Расплава |

Формы |

|

Полиамид |

240 – 260 |

80 – 90 |

Полипропилен |

260 – 280 |

30-90 |

ПЭНД |

240 -270 |

30-70 |

ПЭВД |

190 – 220 |

30-60 |

Поликарбонат |

245 – 290 |

90-120 |

ПВХ |

|

|

Полистирол |

180 – 230 |

80-120 |

АБС- пластик |

200 – 240 |

70-80 |

Усилие смыкания плит:

Fc=p×Aпр×n×K3<Fн.т./ K4,

Где p – давление расплава в оформляющем гнезде (30 – 35 МПа); Aпр – площадь проекции изделия на плоскость разъема формы (без учета площади сечения отверстий); K3 – коэффициент учитывающий площадь литниковой системы в плане (1,1); K4 – коэффициент, учитывающий использование максимального усилия смыкания плит на 80 – 90% (1,2 – 1,1); Fн.т - номинальное усилие смыкания плит термопластавтомата.

Выбор экструдера. Определяется требуемой производительностью. Для пластформования определяющим является время набора дозы:

Q=M/tн <Qн

Для экструзии

Q=Mп.м.V <Qн

Где Мп.г. – масса 1 метра профиля, V – скорость экструзии.

Расчет гнездности.

Проектирование многогнездной формы нецелесообразно в следующих случаях:

- при двух и более поверхностей разъема;

- для изделий, имеющих большое количество арматуры, резьбовые знаки, боковые вкладыши или знаки;

- для изделий сложной конфигурации (значительно увеличиваются габариты формы).

Расчет гнездности при прямом (компрессионном) и литьевом прессовании.

Гнездность при прямом прессовании определяют отношением номинального усилия конкретного гидравлического пресса и необходимого усилия прессования:

n= Fн/F= Fн/(K×p×A)

В ПФ для литьевого прессования усилие, действующее на материал в загрузочной камере, площадь проекции которой на горизонтальную плоскость равна f, стремиться замкнуть форму. Усилия, действующие на формующую полость и литники, площади проекций которых равны соответственно f1 и f2, стремятся разомкнуть форму.

Если давление на материал в литьевой камере и формующей полости равны, то условие неразмыкания формы можно записать в виде:

f≥nf1+f2

n=(f-f2)/f1

При расчете гнездности таких ПФ сначала принимают f2=0. Полученное значение n округляют в меньшую сторону. Затем конструируют литниковую систему и проверяют приведенное соотношение для n. Если оно не соблюдается (т.е. форма в процессе работы раскроется), то увеличивают f.

Расчет гнездности при литье под давлением.

Расчет должен учитывать объем впрыска машины, усилие смыкания плит термопластавтомата, пластикационную производительность, а также возможность размещения формы на плитах машины.

Гнездность, обусловленная объемом впрыска:

nv=Vн/(Vи×K1)

Гнездность, обусловленная усилием смыкания плит:

nF= Fн.т./(p×Aпр×n×K3×K4)

Гнездность, обусловленная пластикационной производительностью:

nQ= Qн×tц/(ρ×Vи×K1)

Из рассчитанных величин nv, nF, nQ для конструирования формы выбирают наименьшую.

Принятое значение n проверяют на размещение на плитах литьевой машины.

ФОРМЫ ДЛЯ ПРЕССОВАНИЯ

Назначение, принцип действия, конструкция прессформ (ПФ).

В формах для прессования, как правило, получают изделия из реактопластов от нескольких грамм до 10 кг простой и сложной конфигурации, с арматурой и без, плоские и объемные. Переработка реактопластов в обогреваемых ПФ на гидравлических прессах может осуществляется прямым и литьевым способами. При прямом прессовании пресс-масса загружается в матрицу ПФ и попадает под действие давления и температуры. При литьевом прессовании материал загружается в специальную камеру и под действием давления и температуры подается через литниковую систему в формующее гнездо.

Т.о. ПФ должны обеспечить перевод массы в вязкотекучее состояние, деформирование и придание ей определенной конфигурации, фиксацию этой конфигурации, извлечение изделия из рабочей зоны.

Выходные характеристики изделия являются функцией степени отверждения. Следовательно конструкция ПФ должна обеспечить по возможности одинаковую степень отверждения материала в объеме изделия. В этом случае будут минимальными градиенты температурных и усадочных напряжений и разброс показателей качества. Для этого необходимо создать и поддерживать достаточно однородное поле температур в формующей полости на стадиях ее заполнения и уплотнения, а также во время выдержки на отверждение. Температурный интервал зависит от связующей смолы и составляет от 140 до 180°С.

Давление, передаваемое на прессуемый материал затрачивается на его уплотнение (раздавливание таблеток), на преодоление сопротивления растеканию расплава по полости формы, на обеспечение необходимой степени уплотнения расплава в целиком заполненной полости, из которой удалены летучие вещества. Удельное давление зависит от вида композиции (порошковая, волокнистая), метода прессования (прямое, литьевое), температурных режимов и конструкции изделия. Удельное давление, исходя из вышеуказанных причин, колеблется в пределах от 15 до 100 МПа.

Временные параметры процесса назначают на основании: технологических свойств материала (удельная теплоемкость, коэффициент температуропроводности, плотность); температур размягчения, предварительного нагрева (обычно ТВЧ), интенсивного отверждения расплава, стенок ПФ; конфигурации и толщины стенки изделия. Время заполнения полости ПФ и уплотнения в ней расплава оценить весьма сложно. Оно составляет 3-5 с. Время выдержки под давлением, в течение которого материал продолжает нагреваться от стенок ПФ до температуры интенсивного отверждения массы, упрощенно оценивается произведением условного времени отверждения 1 мм толщины и половины всей толщины стенки. Данное время определяется экспериментально по результатам пластометрических испытаний материала. Составляет около 1 мин.