- •Выбор оборудования.

- •Классификация пф.

- •Форма с клиновой матрицей

- •Взаимодействие пф с прессом.

- •Матрицы.

- •Пуансоны

- •Гладкие знаки.

- •Резьбовые знаки.

- •Расчет оформляющих деталей на прочность и жесткость.

- •Расчет исполнительных размеров оформляющих деталей.

- •Система обогрева пф.

- •Приемка пф.

- •Эксплуатация пф.

- •Ремонт пф.

- •Гидропресса.

- •Формы для литья под давлением.

- •Назначение, устройство, принцип действия литьевых форм.

- •Взаимодействие формы с литьевой машиной.

- •Основные системы литьевой формы.

- •Система формообразующих деталей.

- •Литниковая система

- •Центральный литниковый канал.

- •Центральная литниковая втулка гост 22077-76

- •Разводящие литниковые каналы.

- •Впускные литниковые каналы.

- •Гидравлический расчет литниковой системы.

- •Система удаления изделий из формы.

- •Литьевые машины. Общее устройство, параметры и работа.

- •Общее устройство и принцип действия экструзионных головок.

- •Классификация головок.

- •Факторы определяющие конструктивное оформление головок.

- •2. Условие равенства скоростей расплава во всех точках сечения канала.

- •3. Вытяжка.

- •6. Увеличение (разбухание) расплава.

- •Головки кольцевого профиля.

- •Плоскощелевые головки.

- •Головки для изделий сложного профиля.

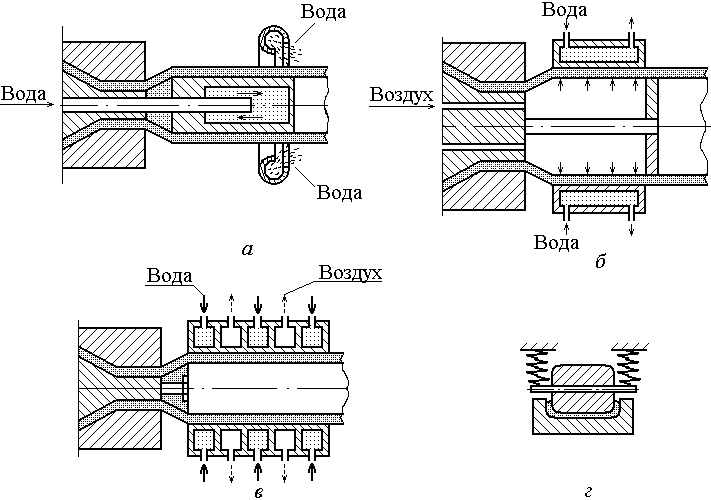

- •Варианты калибрования профилей: а – дорном (внутреннее); б – воздухом; в – вакуумированием; г – роликом

- •Фильтры

- •Экструдеры. Конструкция и принцип действия.

- •Червячный экструдер: 1 – червяк; 2 – цилиндр с запрессованной гильзой; 3 - терморегуляторы; 4 – бункер; 5 – редуктор; 6 – электродвигатель; 7 – система охлаждения.

- •Дисковый экструдер: 1 – бункер; 2 – диск; 3 – цилиндр; 4 – зазор; 5 – корпус; 6 - электропривод.

Плоскощелевые головки.

Используются для получения листов, пленок, нанесения расплава на основу (ткань, бумага, картон). Ширина листов может превышать 1,5 м. В связи с этим при проектировании таких головок необходимо выполнять следующие требования:

1) равенство гидравлического сопротивления по всем линиям тока;

2) минимально возможная длина канала и площади его поверхности.

По способу подвода расплава к формующему каналу плоскощелевые головки подразделяются на два типа:

1) треугольные головки, в которых переходной канал выполнен в виде треугольной в плане и плоской либо монотонно суженной по высоте щели;

2) коллекторные головки, в которых переходной канал выполнен в виде коллектора (распределителя), который имеет круглое поперечное сечение.

Основным недостатком треугольной головки является деформация нижней и верхней стенки, которая приводит к искажению конфигурации формующего канала. Существуют три типа распределительных каналов : Т-образная экструзионная головка, головка типа "рыбий хвост", головка типа "вешалка".

В коллекторных головках возможны зоны застоя и такие головки непременимы для нетермостабильных полимеров.

Основная проблема при конструировании головок – обеспечение регулировки расхода расплава по формующей щели. Существуют два основных способа: при помощи заслонки (дросселя) и при помощи подвижных губок.

Пример конструкция плоскощелевой головки с регулированием расхода показан на рис. Регулирование осуществляется при помощи призмы 10, которая перемещается в вертикальном направлении шпильками 4, которые приводятся в движение резьбовыми втулками 5. При опускании призмы зазор уменьшается, что приводит к уменьшению расхода в этом месте. Ширина формующего канала может изменятся при помощи подвижной губки 8.

Головки для изделий сложного профиля.

Конфигурации поперечных сечений профилей разнообразны, поэтому каждая головка для определенного профиля представляет собой уникальную конструкцию. Однако следует стремится к такой конструкции головки, чтобы сменой формующих элементов можно было получать различные изделия. Пример конструкции универсальной головки показан на следующем рис. Обойма 5 мундштука 7 и 10 крепится к корпусу головки гайкой 6. Меняя формообразующие детали (7, 10) можно получать различные профили. Когда используется такая конструкция головки, то конструирование сводится в основном к разработке конструкции формообразующих деталей, которые для каждого изделия имеют свою форму и размеры. Входная зона в формообразующие детали представляет самые большие трудности при их проектировании, так как необходимо обеспечить переход от простого поперечного сечения средней зоны к сложному сечению формующей щели. Обычно формообразующие детали выполняют разъемными. Количество разъемов определяется в каждом конкретном случае. При конструировании разъемной матрицы рекомендуется:

1) стремится к тому, чтобы при минимальном количестве разъемов обеспечить простоту при изготовлении и чистке;

2) по возможности разъем необходимо выполнять в одной плоскости, а не ступенчатым или под углом, поскольку это облегчает изготовление матрицы и ее сборку;

3) Стык не должен попадать на внешнюю сторону изделия;

4) для точного сопряжения разъемных деталей ставятся штифты.

Примеры разъемных матриц показаны на рис.

Гидравлический расчет головок.

![]()

Профиль головки состоит из каналов простой формы. Тогда общий коэффициент сопротивления можно определить как:

Калибрующие устройства

Калибрующие устройства, которые устанавливаются на выходе из формующего канала головки, выполняют следующие функции:

1) Фиксация конфигурации изделия путем его частичного охлаждения;

2) Трансформация исходной конфигурации экструдата до требуемой конечной конфигурации изделия с последующей фиксацией;

3) Обеспечение необходимой точности размеров внешней, внутренней или одновременно обеих поверхностей изделий.

Существует несколько признаков, по которым можно классифицировать как методы калибровки, так и калибрующие устройства:

1) По типу поверхности, которая подвергается калибровке: внутренняя калибровка (только полые изделия) и наружная калибровка (полые и монолитные изделия). Последний тип наиболее распространен для полых изделий, т.к. у большинства изделий именно наружная поверхность является ответственной.

2) По способу прижима изделия к калибрующей поверхности: естественный прижим под действием собственного веса; принудительный прижим механическим способом (пружины, грузы и т.п.); принудительный прижим с помощью сжатого воздуха или вакуума; различные комбинированные способы, представляющие собой сочетание перечисленных выше.

3) По способу охлаждения профиля во время его пребывания в калибрующем устройстве: контакт с холодной поверхностью калибра; контакт непосредственно с охлаждающей жидкостью (водой) или комбинированный способ.

4) По конструктивному исполнению калибрующего инструмента: монотонный канал; монотонный стержень; набор пластин с отверстиями, соответствующими поперечному сечению изделия (диафрагм); профильные ролики.

Давление воздуха при наружном калибровании составляет 0,1 МПа, давление при вакуумировании 0,07 МПа.

Калибрование происходит одновременно с охлаждением изделия. Распределение температуры по сечению профиля рассчитывают обычно на основе соотношений для одномерного режима контактного или конвективного охлаждения. Коэффициент теплопередачи зависит от условий охлаждения. При охлаждении воздухом он равен 5 Вт/(м2 К), распыленной водой – до 200 Вт/(м2 К), с погружением в воду – 500 Вт/(м2 К) и более. Охлаждение воздухом применяют при толщине стенок профиля до 1,5 мм. При большей толщине стенок экструдат охлаждают водой.