- •Крупкина т.Ю. Методическая разработка для самостоятельной работы студентов по курсу «Моделирование технологических процессов»

- •Тема 1. Введение. Цель и задачи курса. Значение моделирования в проектировании интегральных микросхем. Классификация моделей технологических операций.

- •Тема 2. Теоретические основы процесса ионной имплантации.

- •Тема 3. Методы моделирования процесса ионной имплантации.

- •Распределение постимплантационных дефектов

- •Распределение примеси в многослойных мишенях

- •Тема 4. Теоретические основы процесса диффузии примесей

- •Тема 5. Методы моделирования процесса диффузии примесей. Особенности диффузии различных типов примеси.

- •Тема 6. Теоретические основы процесса окисления кремния.

- •Тема 7. Методы моделирования процесса термического окисления.

- •Тема 8. Моделирование процессов травления и осаждения.

- •Тема 9. Моделирование процесса фотолитографии.

- •Тема 10. Методы численного моделирования полупроводниковых приборов.

Тема 7. Методы моделирования процесса термического окисления.

Основные процессы, учитываемые при численном моделировании окисления. Точное моделирование окисления и других термических операций, которые изменяют состав и структуру слоев должно включать моделирование следующих процессов:

- химические реакции на границах раздела слоев, состоящие из растворения частиц, - реакции частиц с материалом слоя, образование нового слоя;

- сегрегацию примеси на границах раздела слоев;

- диффузию примеси;

- экранирование потоков частиц слоями и границами раздела;

- механическую деформацию слоевой структуры как результат протекания химических реакций.

Для каждой границы раздела по коэффициентам протекающих химических реакций и соотношению удельных плотностей материалов слоев можно определить скорости образования/поглощения двух соседних слоев. Если на границе раздела скорости образования/поглощения компенсируют друг друга, то граница раздела просто движется через структуру. Если скорости не компенсированы, то реакция на границе является источником механических напряжений и деформаций.

Таким образом, расчет окислительного процесса подразделяется на несколько шагов:

- решение уравнения растворения – диффузии – химической реакции для частиц окислителя, т.е. расчет процесса диффузии частиц окислителя с граничными условиями на границах раздела в виде уравнений химических реакций/растворения;

- оценка скоростей образования и поглощения на границе раздела и определение граничных условий для расчета механических напряжений;

- расчет механических напряжений;

- вычисление граничных условий и решение уравнения диффузии примеси;

- расчет изменения толщин слоев;

локальное обновление сетки в окрестности движущихся границ раздела, интерполяция концентраций, если необходимо, полное обновление сетки.

Модель Массуда. Для одномерного моделирования процесса окисления с учетом особенностей начального этапа роста окисла Массудом, Пламмером и Иреном была предложена модель, по форме близкая к модели Дила-Гроува, но позволяющая с более высокой точностью моделировать ускоренный начальный этап окисления за счет введения дополнительных параметров С и τ, определяющих начальный этап роста окисла:

![]() .

.

Использование такой уточненной модели при моделировании роста подзатворного окисла дает результаты, хорошо совпадающие с экспериментальными данными.

Моделирование окисления в программе DIOS. При моделировании процесса окисления в программе DIOS рассматривается возможное использование двух окислительных реагентов – кислорода и паров воды. Основной моделью, устанавливаемой по умолчанию при расчете скорости роста окисла в одномерном случае, является модель Массуда:

где х – толщина окисла, константы А, В, С, τ определяются в зависимости от парциального давления окислительных реагентов, в общем случае для смешанной окислительной атмосферы произвольного состава:

А

=

![]()

В = ВО2 + ВН2О ,

АО2

=

![]()

ВО2 = FP∙RPO2∙pO2 ,

АH2O

=

![]()

ВH2О = FP∙RPH2O∙pH2O ,

C

=

![]()

=

,

,

где RP и RL – константы параболического и линейного роста, FP и FL – коэффициенты ускорения окисления в сильнолегированных слоях.

Состав атмосферы можно задавать как сумму потоков каждого компонента FLOW (л/мин), в этом случае при расчете парциального давления и констант А, В, С, τ принимается во внимание только их соотношение. Типовой пример описания термической операции на входном языке DIOS выглядит как:

comm (‘NN 266 PYRO OX’)

diff (temp=750, time=30min, atmo=n2)

diff (temp=750, time=10min, flow(N2=9.5l/min, O2=0.5l/min))

diff (temp=(750,950),time=25min, flow(N2=9.5l/min, O2=0.5l/min))

diff (temp=950, time=5min, flow(N2=9.5l/min, O2=0.5l/min))

diff (temp=950, time=10min, flow(N2=5l/min, O2=1l/min))

diff (temp=950, time=3min, flow(N2=4l/min, O2=9.5l/min, HCl=0.12l/min))

diff (temp=950, time=2min, flow(H2=10l/min, O2=7l/min, HCl=0.12l/min))

diff (temp=950, time=270min, flow(H2=15.5l/min, O2=9.5l/min, HCl=0.12l/min))

diff (temp=950, time=2min, flow(N2=0.5l/min, H2=10.0l/min, O2=9l/min))

diff (temp=950, time=5min, atmo=o2)

diff (temp=950, time=10min, atmo=n2)

diff (temp=(950, 750),time=45min, atmo=n2)

diff (temp=750, time=5min, atmo=n2)

diff (temp=750, time=1min, atmo=n2)

diff (temp=750, time=30min, atmo=n2)

1D(Xsect=0.0, RS=on)

Дублирующий вариант той же модели для расчета защищенных маскирующими слоями участков кристалла:

comm ('NN 266a PYRO OX-ANNUAL')

diff (temp=750, time=30min, atmo=n2)

diff (temp=750, time=10min, atmo=n2)

diff (temp=(750,950),time=25min, atmo=n2)

diff (temp=950, time=5min, atmo=n2)

diff (temp=950, time=10min, atmo=n2)

diff (temp=950, time=3min, atmo=n2)

diff (temp=950, time=2min, atmo=n2)

diff (temp=950, time=30min, atmo=n2)

diff (temp=950, time=2min, atmo=n2)

diff (temp=950, time=5min, atmo=n2)

diff (temp=950, time=10min, atmo=n2)

diff (temp=(950, 750),time=45min, atmo=n2)

diff (temp=750, time=5min, atmo=n2)

diff (temp=750, time=1min, atmo=n2)

diff (temp=750, time=30min, atmo=n2)

1D(Xsect=0.0, RS=on)

Процесс окисления не всегда можно рассматривать как одномерный. Очень часто требуется провести окисление рельефной поверхности или окисление отдельного участка подложки, не защищенного маской (локальное окисление). В качестве маски при окислении используется нитрид кремния Si3N4, коэффициент диффузии кислорода в котором очень мал. В подобных случаях окисление является существенно неодномерным.

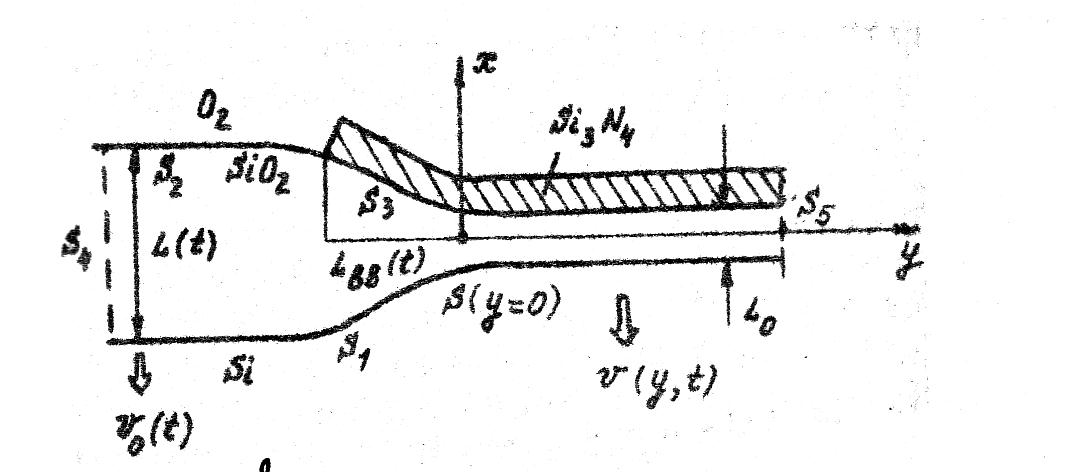

Рассмотрим более подробно процесс локального окисления (рисунок 7.1). Поскольку на границе полупроводника с нитридной маской возникают большие механические напряжения, нитридная маска для уменьшения напряжений осаждается на тонкий буферный слой диоксида кремния. При окислении рост окисла идет не только в вертикальном направлении, но и в горизонтальном вблизи края маски с диффузией окислителя по буферному слою. В результате по периметру получается область окисла специфической формы, называемая «птичий клюв». Такой рост окисла требует двумерного моделирования.

Рисунок 7.1 Схематичное представление модели механизма роста «птичьего клюва».

Модели двумерного окисления могут быть аналитические и численные. Аналитические модели описывают с помощью эмпирических зависимостей форму окисла, т.е. толщину окисла как функцию не только времени, но и расстояния от края маски. Параметры эмпирических зависимостей позволяют выбрать форму, наилучшим образом согласующуюся с экспериментом. Одно из выражений имеет вид:

,

,

где L(y,t) – одномерная толщина окисла в любой точке y, L0 – начальная толщина буферного слоя, L(t) – толщина окисла вне нитридной маски, определяемая по закону Дила – Гроува, γ – параметр бокового распространения окисла под маской.

- интеграл вероятности

Для построения численной модели окисления схему модели Дила – Гроува необходимо дополнить следующим:

учетом вязкоупругих свойств материалов;

моделированием перемещения межфазной границы в пространстве;

решением уравнения диффузии в присутствии движущихся границ;

Учет вязкоупругих свойств материалов. Сложность модели будет различаться в зависимости от того, какие допущения будут приняты относительно свойств диоксида кремния.

Вязкая модель. При температурах окисления выше 950˚С окисел можно рассматривать как вязкую жидкость. Тогда движение его границ определяется процессом вязкого течения согласно уравнению

,

,

где

![]() -

плотность и вязкость стекла, v

– скорость движения элементов, p

– давление, f

– гравитационная сила. Большая вязкость

и относительно малая скорость роста

(v<

1 нм/с) позволяют пренебречь в этом

уравнении гравитационным и ускоряющим

членами. Тогда мы получаем уравнение

Навье – Стокса, где вязкая сила

уравновешивается градиентом давления:

-

плотность и вязкость стекла, v

– скорость движения элементов, p

– давление, f

– гравитационная сила. Большая вязкость

и относительно малая скорость роста

(v<

1 нм/с) позволяют пренебречь в этом

уравнении гравитационным и ускоряющим

членами. Тогда мы получаем уравнение

Навье – Стокса, где вязкая сила

уравновешивается градиентом давления:

![]()

если окисел можно считать несжимаемой жидкостью, то уравнение непрерывности потока для вязкого течения несжимаемой жидкости имеет вид:

![]() .

.

Вязкоупругая модель. Если принимать во внимание упругопластичные свойства окисла и рассматривать его при температуре окисления как сжимаемую жидкость, то необходимо учитывать уравнение, описывающее соотношение между давлением и плотностью, а также рассчитывать механические напряжения в структуре. В линейной вязкоупругой модели принимается линейная зависимость между механическим напряжением и тензором деформаций в окисле. Кроме того, в присутствии механических напряжений константа скорости реакции окисления и коэффициент диффузии окислителя уменьшаются, Эти зависимости также необходимо учесть при решении задачи с учетом механических напряжений.

Моделирование перемещения межфазной границы в пространстве. Рассмотрим граничные условия в структуре, показанной на рисунке 7.1.

На границе S1: скорость движения границы Si – SiO2 пропорциональна потоку окислителя F

V = (1-b)F/N,

где b = 0.44 – отношение объема кремния, перешедшего в окисел, к объему окисла (коэффициент поглощения кремния окислом), N – число молекул окислителя в единице объема окисла.

На границе S2: граница окисла как вязкой жидкости определяется поверхностным натяжением, т.е. разностью давлений внутри и вне (рАТМ) жидкости

p – pАТМ = - γ/R,

где γ – коэффициент поверхностного натяжения, R – локальный радиус кривизны поверхности.

На границе S3: под маской жидкость не проскальзывает, а прилипает, что выражается условием

![]() ,

,

где

![]() -

единичный вектор, касательный к

поверхности.

-

единичный вектор, касательный к

поверхности.

На границах S4, S5: (линии симметрии структуры) перемещение и давление равны нулю

![]() ,

,

p = 0,

где

![]() -

единичный вектор нормали к поверхности.

-

единичный вектор нормали к поверхности.

Решение уравнения диффузии в присутствии движущихся границ. Если границы раздела неподвижны, то процесс диффузии описывается первым и вторым законом Фика:

= - D gradN + ZμNI ;

где Z – зарядовое состояние иона примеси, μ – подвижность примеси, NI – концентрация электрически активной примеси, E – напряженность электрического поля.

Пусть

![]() - скорость движения границы, тогда

уравнение непрерывности будет иметь

вид

- скорость движения границы, тогда

уравнение непрерывности будет иметь

вид

![]() ,

,

при условии div =0 имеем:

![]()

Таким образом, диффузионный поток заменяется суммой диффузионного потока и конвективного потока. При окислении и силицидизации конвективный поток может даже доминировать.

Процесс окисления является высокотемпературным процессом, поэтому необходимо моделировать не только диффузию окислителя, но и перераспределение примеси в структуре. Диффузия примесей в окислительной атмосфере моделируется с учетом двух факторов:

изменение скорости (ускорение или замедление) процесса диффузии в присутствии окислительной атмосферы;

сегрегация примеси на границе раздела кремний – окисел.

Экспериментально наблюдается ускорение диффузии бора и замедление диффузии сурьмы в окислительной атмосфере. При моделировании в системе TCAD в программе DIOS учтено влияние окислительной атмосферы на концентрацию междоузлий в кремнии, от которой, в свою очередь, зависят коэффициенты диффузии. Таким методом удается учесть изменение коэффициентов диффузии примеси под воздействием окислительной атмосферы.

Сегрегация примеси учитывается с помощью коэффициента сегрегации. Равновесный коэффициент сегрегации – это отношение равновесных растворимостей примеси при данной температуре в кремнии и окисле:

![]() .

.

Для бора m0 = 0.1 – 0.3 (бор поглощается окислом); для донорных примесей m0 > 10 (донорная примесь выталкивается из окисла в кремний).

Во время роста окисла нарушается равновесное соотношение концентраций, определяемое выражением

![]() ,

,

где

![]() -

концентрация примеси вблизи границы

раздела. Появляется сегрегационный

поток примеси JS:

-

концентрация примеси вблизи границы

раздела. Появляется сегрегационный

поток примеси JS:

![]()

где

![]() -

константа скорости химической реакции

сегрегации, b=0.44

– коэффициент поглощения кремния

окислом, vOX

– скорость роста окисла.

-

константа скорости химической реакции

сегрегации, b=0.44

– коэффициент поглощения кремния

окислом, vOX

– скорость роста окисла.

Эффективный коэффициент сегрегации в процессе роста окисла, считая, что поток примеси в окисле пренебрежимо мал, может быть выражен как

![]()

Силицидизация. Это один из заключительных этапов формирования транзисторных структур, далее следует создание металлизации. Если силицидообразующий металл и кремний контактируют во время высокотемпературного отжига, идет образования нового слоя – слоя силицида. К таким металлам относятся Ti, Ta, Co, W, Pt, Mo. Взаимодействовать эти металлы могут с кремнием, поликремнием и кремний - германиевыми слоями SiGe. Процесс силицидизации входит в число структурообразующих операций и моделируется наряду с отжигом и окислением.

Силицидизация – процесс, вообще говоря, еще более сложный с точки зрения моделирования, чем окисление. В окислении участвуют две твердых фазы кремний и окисел, соответственно, моделируется два слоя переменной толщины. В процессе силицидизации участвуют три слоя: кремний, силицид и силицидообразующий металл. Считается также, что процессе окисления диффундируют только частицы окислителя, а диффузией кремния в окисел можно пренебречь. При силицидизации кремний является активно диффундирующей компонентой, также, как и металл, и подвижных границ в этой задаче уже не две, а три.

В связи с высокой сложностью задачи в тех случаях, когда высокая точность не обязательна, используется параметрическая модель, суть которой заключается в введении нового слоя силицида в местах протекания реакции металл – кремний. Рост силицида не моделируется, а сразу устанавливается его конечная толщина, оцениваемая по модифицированному уравнению Дила – Гроува. Толщина металла остается неизменной, слой силицида углубляется в кремний. Такая довольно грубая модель бывает полезна, если параметры операции не являются существенными, а важен сам факт появления нового слоя с определенными свойствами.

Двумерное моделирование силицидизации начинается с генерации начального слоя силицида (в DIOS начальная толщина силицида по умолчанию 2 нм) на всех границах, по которым имеется контакт силицидообразующего металла и кремния в любом виде. Наиболее точная модель учитывает две составляющие роста силицида:

растворение кремния в силициде, диффузия частиц кремния через силицид к границе с металлом и реакция на этой границе кремния и металла с образованием силицида.

растворение металла в силициде, диффузия металла через силицид к границе с кремнием, взаимодействие металла с кремнием на этой границе с образованием силицида.

Для расчета в обоих случаях используется уравнение непрерывности при условии движущихся границ, включающее сумму диффузионного и конвективного потоков:

![]() ,

,

где N – концентрация диффундирующих частиц (кремния или металла), - диффузионный поток, - скорость изменения объема слоя. Граничные условия задаются следующим образом:

для частиц кремния на границе кремний – силицид реакция растворения, на границе силицид - металл - химическая реакция образования силицида;

для частиц металла – реакции растворения и образования силицида меняются местами (границами).

Для точного моделирования необходимо также учитывать возникающие в структуре механические напряжения.

Вопросы по теме 7:

Перечислите основные процессы, учитываемые при численном моделировании окисления.

Дайте сравнительную характеристику модели Дила – Гроува и модели Массуда.

Зарисуйте схему модели роста «птичьего клюва».

Что позволяет рассчитать аналитическая модель локального окисления?

Запишите уравнения вязкой модели термического окисления.

Какие граничные условия можно использовать при моделировании процесса локального окисления?

Запишите уравнение диффузии в присутствии движущихся границ.

Дайте определение равновесного коэффициента сегрегации.

Чем различаются с точки зрения моделирования процессы окисления и силицидизации?

Какие граничные условия устанавливаются при моделировании диффузии кремния в силициде?