- •Обработка металлов давлением

- •1.Виды процессов обработки давление

- •2.Основные операции кузнечного производства.

- •Нагрев металла перед обработкой давлением. Температурный интервал обработки давлением.

- •Способы нагрева заготовок под ковку и штамповку. Нагревательные устройства.

- •Окалинообразование и обезуглероживание при нагреве в пламенных печах.

- •Режим нагрева заготовок в пламенных печах.

- •Охлаждение и термообработка поковок.

- •Прокатка. Сущность процесса прокатки.

- •Продукция прокатного производства.

- •Способы прокатки.

- •Инструмент и оборудование для прокатки.

- •Общая технологическая схема прокатного производства.

- •Технология прокатки полупродукта, сортовой и листовой стали.

- •Прокатка бесшовных и сварных труб.

- •Волочение.

- •Прессование.

- •Ковка на молотах и прессах (свободная ковка).

- •Инструмент для свободной ковки.

- •Основные операции свободной ковки.

- •Разработка технологического процесса ковки на молоте.

- •Составление технологического чертежа поковки.

- •Определение веса и размеров заготовки.

- •Дефекты ковки.

- •Горячая объемная штамповка.

- •Штамповка на молотах. Штамповочные молоты.

- •Устройство штамповочного паровоздушного молота двойного действия.

- •Паровоздушные штамповочные бесшаботные молоты

- •Фрикционные молоты с доской.

- •Молотовые штампы, их классификация.

- •Классификация штамповых ручьев.

- •После кантовки на 90 заготовку укладывают в штамповочный ручей.

- •Технологические требования к конструкции горячештампованных поковок. Конструирование горячештампованных поковок. Технологические требования к конструкции.

- •Конструирование горячештампованных поковок. Назначение допусков и припусков.

- •3. Конструирование наметки под прошивку.

- •Отделочные операции горячей объемной штамповки.

- •Холодная объемная штамповка.

- •Листовая штамповка.

- •Определение исполнительных размеров пуансонов и матриц вырубных и пробивных штампов.

- •Чистовая вырубка и пробивка. Зачистка.

- •Раскрой листового проката.

- •Расчет норм расхода материала при вырубке круглых деталей.

- •При раскрое листа на полосы в однорядной вырубке из полосы.

- •При параллельном расположении деталей на полосе

- •При шахматном расположении деталей на полосе

- •Расчет норм расхода металла при вырубке деталей произвольной конфигурации. При однорядном раскрое:

- •При многорядном раскрое:

- •Формоизменяющие операции листовой штамповки. Гибка.

- •Определение размеров заготовки для гибки.

- •Изменение формы размеров поперечного сечения заготовки в зоне изгиба.

- •О пределение изгибающего момента и усилия гибки.

- •Зависимость коэффициента х от Rb/s [10, стр.64]

- •Деформирующее усилие при одноугловой гибке.

- •Деформирующее усилие при двухугловой гибке.

- •Минимально допустимый радиус изгиба.

- •Минимальные радиусы гибки rmin (в долях от толщины s) для угла гибки 90 [12, стр. 138]

- •Конструктивные элементы гибочных штампов. Радиусы закругления рабочих кромок матрицы и пуансона при гибке.

- •Зазоры между матрицей и пуансоном.

- •Исполнительные (рабочие) размеры пуансонов и матриц.

- •Вытяжка с прижимом заготовки

- •Определение формы и размеров заготовок для вытяжки деталей коробчатой формы и деталей сложной конфигурации.

- •Определение деформирующего усилия и усилия прижима при вытяжке цилиндрических деталей.

- •Определение числа переходов и размеров полуфабрикатов при вытяжке цилиндрических деталей.

- •Вытяжка цилиндрических деталей с утонением стенки.

- •Смазка при вытяжке.

- •Отжиг, травление и обезжиривание при вытяжке.

- •Правка, рельефная формовка.

- •Отбортовка.

- •Формовка, обжим, раздача.

- •Специальные виды штамповки. Штамповка взрывом.

- •Вытяжка гидравлическим пуансоном.

- •Гидромеханическая вытяжка.

- •Магнитно-импульсная штамповка.

- •Электрогидроимпульсная штамповка.

- •Штамповка резиной или полиуританом.

- •Штамповка неметаллических материалов. Вырезка неметаллических материалов.

- •Гибка неметаллических материалов.

- •Вытяжка и формовка неметаллических материалов.

Молотовые штампы, их классификация.

Молотовые штампы с технологической точки зрения можно классифицировать как показано в таблице.

По применяемому оборудованию штампы делят на закрепляемые в бабе и шаботе, штамповочного молота и подкладные, свободно устанавливаемые на бойке ковочного молота; по способу штамповки – на открытые (с облойными канавками) и закрытые (безоблойные). По количеству ручье штампы бывают одноручьевые и многоручьевые. В закрепленных открытых штампах размещают до 6-ти ручьев; в подкладных открытых и закрытых – один-два ручья.

Молотовые штампы имеют рабочие элементы и элементы для крепления, установки и транспортировки штампа.

Характеристика штампов |

Характеристика способов штамповки |

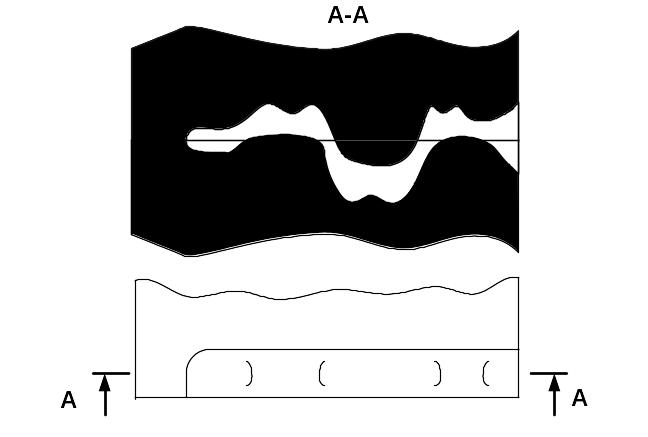

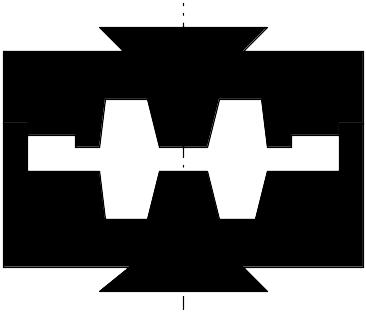

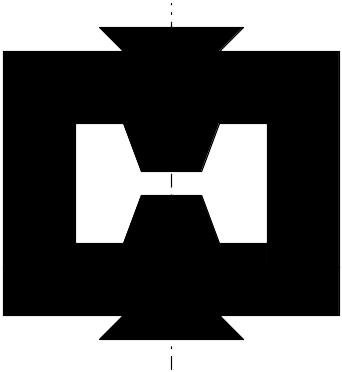

Схема штампа |

||

По оборудованию |

По типу |

одноручьевой |

многоручьевой |

|

Закрепленные (на штамповочных молотах) |

Открытые |

Штамповка в закрепленных открытых штампах |

|

|

Закрытые |

Штамповка в закрепленных закрытых штампах |

|

|

|

Незакрепленные или подкладочные(на ковочных молотах) |

Открытые |

Штамповка в незакрепленных (подкладных) открытых штампах |

|

|

Закрытые |

Штамповка в подкладных закрытых штампах |

|

|

|

Различают две группы молотовых поковок: I группа – удлиненные и изогнутые поковки штампуемые плашмя. Деформация в основном идет по толщине и ширине, по длине – незначительна; II группа – круглые и квадратные поковки или поковки, близкие к ним по форме в плане (два взаимно перпендикулярных размера в плане приблизительно равны), штамповка осадкой в торец.

Классификация штамповых ручьев.

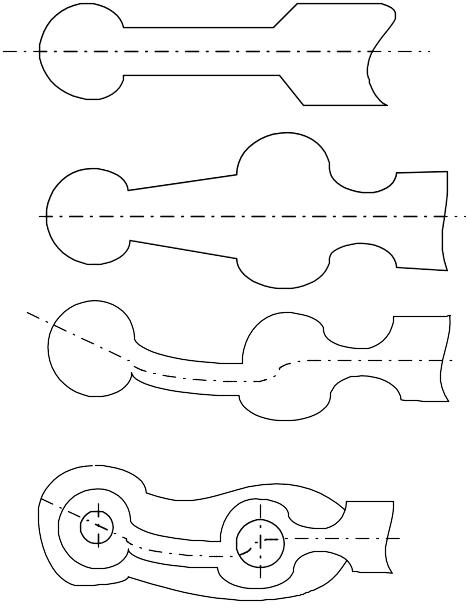

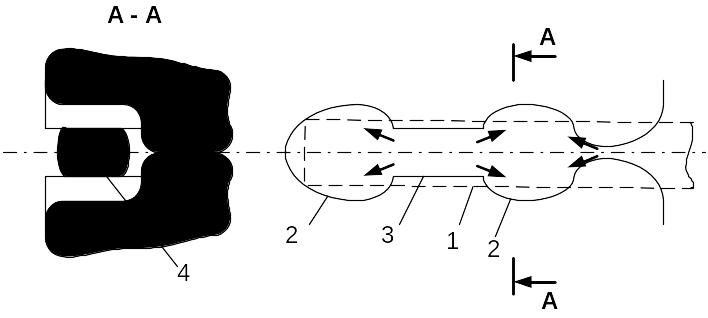

Ручьи молотовых штампов делятся на 3 группы: заготовительные. Штамповочные, отрубные (ножи).

Заготовительные ручьи бывают 4-х видов. Ручьи первого вида служат для перераспределения металла по сечению заготовки и имеют связующие 4 подгруппы:

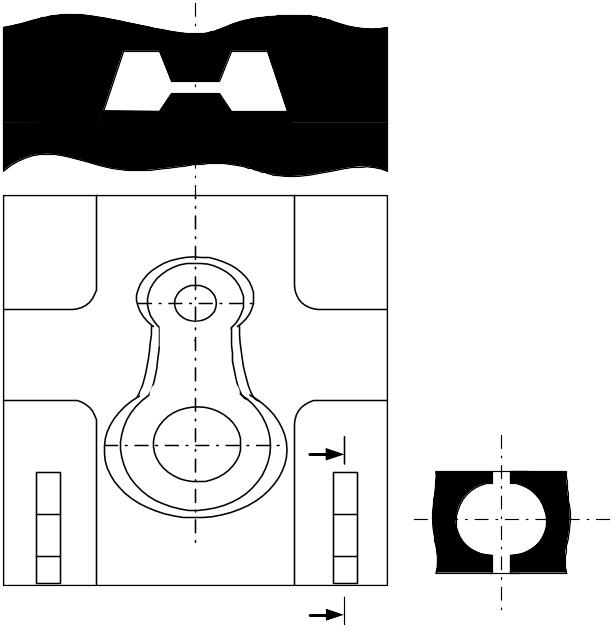

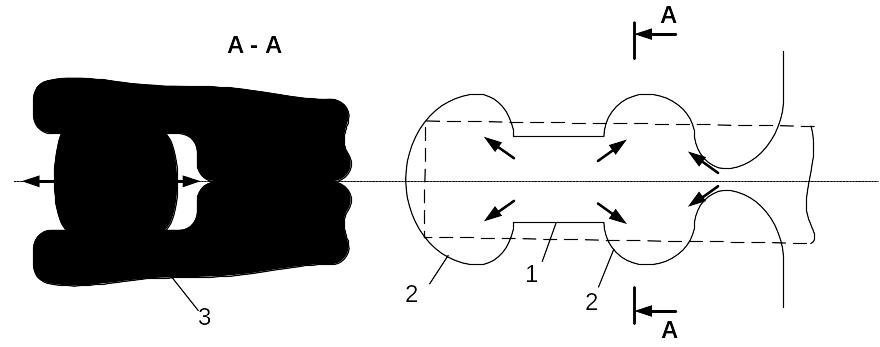

1. Пережимной ручей применяют для пережима заготовки с уменьшением площади поперечного сечения на одном участке и незначительным перемещением металла в соседних участках. (За 1-2 удара без кантовки)

1 – исходная заготовка;

2 – сечение больше исходной заготовки;

3 – сечение меньше исходной заготовки;

4 – пережатая заготовка в минимальном сечении.

2. Прокатный открытый ручей применяют для увеличения площади поперечного сечения заготовки (набора металла) в одних участках за счет уменьшения сечения исходной заготовки в соседних участках при незначительном удлинении заготовки. (За 2-4 удара сопровождаемых каждый разкантовкой на 90).

1 – исходная заготовка;

2 – место набора;

3 – подкатанная заготовка в минимальном сечении.

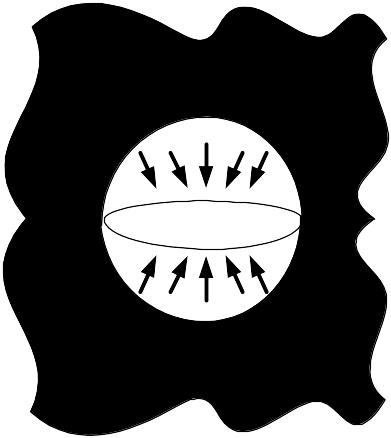

3. Прокатный закрытый ручей. Применяют для той же цели, но набор металла в нем интенсивнее.

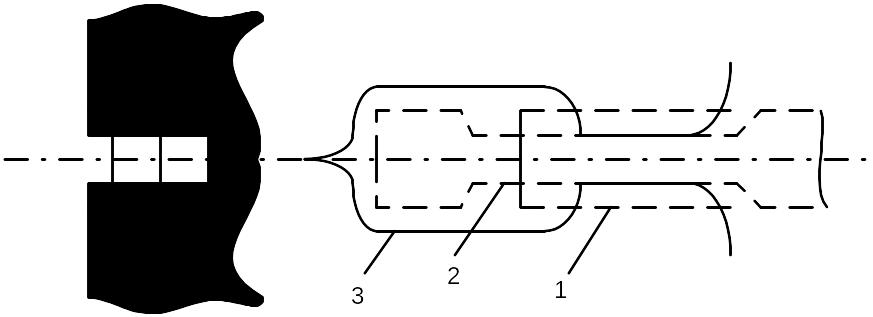

4. Протяжной ручей применяют для увеличения длины исходной заготовки за счет уменьшения пощади ее поперечных сечений в тех местах, где это необходимо.

1 – исходная заготовка;

2 – протянутая заготовка;

3 – ручей.

По протягиваемому участку наносят ряд последовательных ударов с кантовкой на 90 и перемещением в осевом направлении.

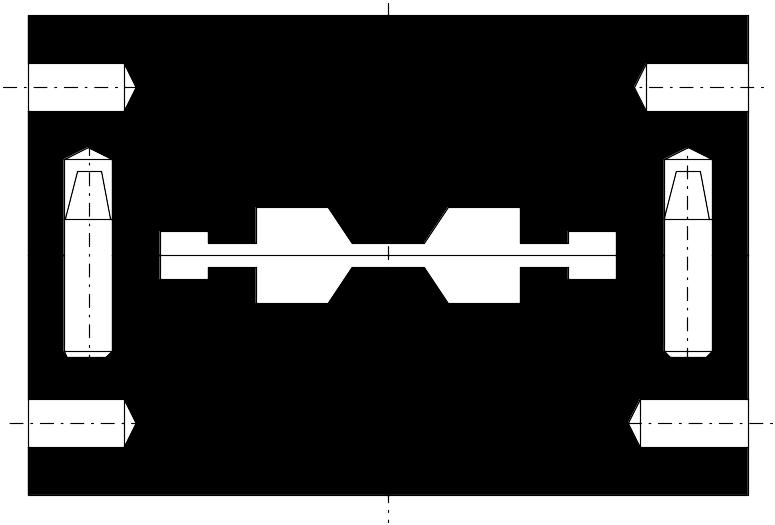

Ручьи второго вида служат для придания заготовке формы, близкой к форме поковки в одной плоскости при одновременном незначительном перемещении осевом перемещении металла, и имеют 2 подгруппы:

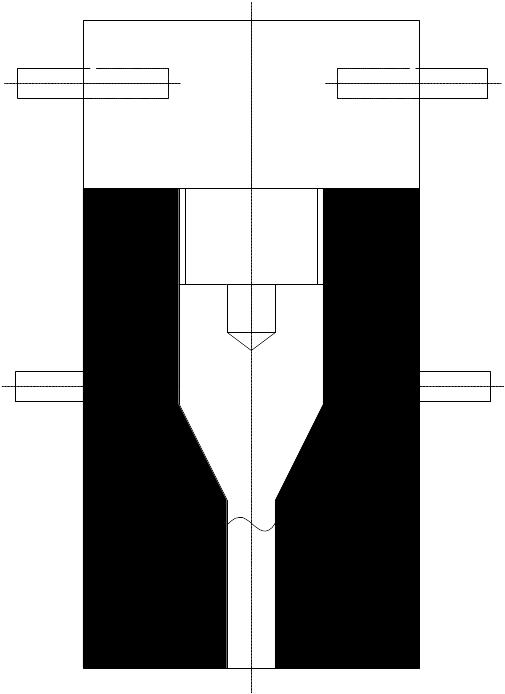

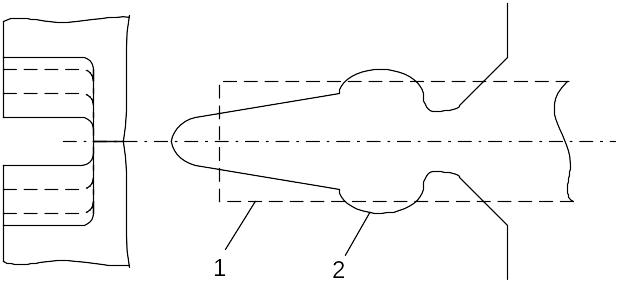

1. Формовочный ручей применяют для придания заготовке формы, приближающейся к периметру поковки, путем обжатия ее на отдельных участках за один удар, после чего ее кантуют на 90 и укладывают в штамповочный ручей.

1 – исходная заготовка;

2 – профиль формовочного ручья.

2. Гибочный ручей применяют для изгиба заготовки в соответствии с планом поковки, весьма незначительного осевого перемещения металла и пережима заготовки в отдельных сечениях (за 1-2 удара).