- •Обработка металлов давлением

- •1.Виды процессов обработки давление

- •2.Основные операции кузнечного производства.

- •Нагрев металла перед обработкой давлением. Температурный интервал обработки давлением.

- •Способы нагрева заготовок под ковку и штамповку. Нагревательные устройства.

- •Окалинообразование и обезуглероживание при нагреве в пламенных печах.

- •Режим нагрева заготовок в пламенных печах.

- •Охлаждение и термообработка поковок.

- •Прокатка. Сущность процесса прокатки.

- •Продукция прокатного производства.

- •Способы прокатки.

- •Инструмент и оборудование для прокатки.

- •Общая технологическая схема прокатного производства.

- •Технология прокатки полупродукта, сортовой и листовой стали.

- •Прокатка бесшовных и сварных труб.

- •Волочение.

- •Прессование.

- •Ковка на молотах и прессах (свободная ковка).

- •Инструмент для свободной ковки.

- •Основные операции свободной ковки.

- •Разработка технологического процесса ковки на молоте.

- •Составление технологического чертежа поковки.

- •Определение веса и размеров заготовки.

- •Дефекты ковки.

- •Горячая объемная штамповка.

- •Штамповка на молотах. Штамповочные молоты.

- •Устройство штамповочного паровоздушного молота двойного действия.

- •Паровоздушные штамповочные бесшаботные молоты

- •Фрикционные молоты с доской.

- •Молотовые штампы, их классификация.

- •Классификация штамповых ручьев.

- •После кантовки на 90 заготовку укладывают в штамповочный ручей.

- •Технологические требования к конструкции горячештампованных поковок. Конструирование горячештампованных поковок. Технологические требования к конструкции.

- •Конструирование горячештампованных поковок. Назначение допусков и припусков.

- •3. Конструирование наметки под прошивку.

- •Отделочные операции горячей объемной штамповки.

- •Холодная объемная штамповка.

- •Листовая штамповка.

- •Определение исполнительных размеров пуансонов и матриц вырубных и пробивных штампов.

- •Чистовая вырубка и пробивка. Зачистка.

- •Раскрой листового проката.

- •Расчет норм расхода материала при вырубке круглых деталей.

- •При раскрое листа на полосы в однорядной вырубке из полосы.

- •При параллельном расположении деталей на полосе

- •При шахматном расположении деталей на полосе

- •Расчет норм расхода металла при вырубке деталей произвольной конфигурации. При однорядном раскрое:

- •При многорядном раскрое:

- •Формоизменяющие операции листовой штамповки. Гибка.

- •Определение размеров заготовки для гибки.

- •Изменение формы размеров поперечного сечения заготовки в зоне изгиба.

- •О пределение изгибающего момента и усилия гибки.

- •Зависимость коэффициента х от Rb/s [10, стр.64]

- •Деформирующее усилие при одноугловой гибке.

- •Деформирующее усилие при двухугловой гибке.

- •Минимально допустимый радиус изгиба.

- •Минимальные радиусы гибки rmin (в долях от толщины s) для угла гибки 90 [12, стр. 138]

- •Конструктивные элементы гибочных штампов. Радиусы закругления рабочих кромок матрицы и пуансона при гибке.

- •Зазоры между матрицей и пуансоном.

- •Исполнительные (рабочие) размеры пуансонов и матриц.

- •Вытяжка с прижимом заготовки

- •Определение формы и размеров заготовок для вытяжки деталей коробчатой формы и деталей сложной конфигурации.

- •Определение деформирующего усилия и усилия прижима при вытяжке цилиндрических деталей.

- •Определение числа переходов и размеров полуфабрикатов при вытяжке цилиндрических деталей.

- •Вытяжка цилиндрических деталей с утонением стенки.

- •Смазка при вытяжке.

- •Отжиг, травление и обезжиривание при вытяжке.

- •Правка, рельефная формовка.

- •Отбортовка.

- •Формовка, обжим, раздача.

- •Специальные виды штамповки. Штамповка взрывом.

- •Вытяжка гидравлическим пуансоном.

- •Гидромеханическая вытяжка.

- •Магнитно-импульсная штамповка.

- •Электрогидроимпульсная штамповка.

- •Штамповка резиной или полиуританом.

- •Штамповка неметаллических материалов. Вырезка неметаллических материалов.

- •Гибка неметаллических материалов.

- •Вытяжка и формовка неметаллических материалов.

После кантовки на 90 заготовку укладывают в штамповочный ручей.

Ручьи 3-го вида служат для увеличения размеров заготовки за счет уменьшения ее высоты (осадкой) или толщины (расплющиванием) и имеют две группы:

1. Площадка для осадки – применяют для осадки исходной заготовки, иногда с выдавливанием или частичной прошивкой (за несколько ударов до)

достижения требуемой высоты).

2. Площадка для расплющивания – применяют для расплющивания исходной заготовки, иногда с местным пережимом металла (за несколько ударов).

Ручьи 4-го вида служат для совмещения в одном ручье двух разнотипных заготовительных операций и имеют 5 подгрупп.

1. Формовочно-подкатный ручей применяют для набора металла при необходимости его одностороннего смещения. По заготовке наносят2-4 удара, сопровождая кантовкой на 90. После последнего наиболее сильного удара заготовку еще раз кантуют на 90 и в таком положении укладывают в штамповочный ручей.

2. Формовочный протяжной ручей применяют для протяжки заготовки на определенном участке с последующей формовкой в том же ручье. После протяжки на протяжном пороге заготовку подвигают до конца ручья и деформируют одним сильным ударом.

3. Протяжно-прокатный ручей применяют для протяжки заготовки с последующей подкаткой в том же ручье. При этом требуется обычно предварительная оттяжка клещевины.

1 – протяжной порог;

2 – подкатный ручей;

3 – заготовка.

4. Прокатно-протяжной ручей применяют для одновременной подкатки и протяжки различных элементов заготовки путем устройства протяжного порога и свободного выхода в тыльной части.

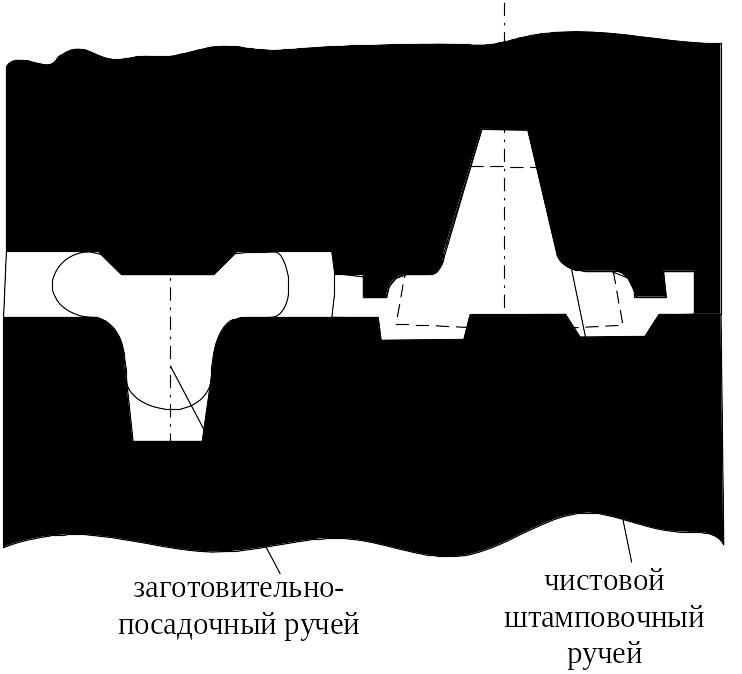

5. Заготовительно-посадочный ручей применяют для осаживания или расплющивания исходной заготовки в соединении с выдавливанием металла.

Получаемая в этом случае заготовка по форме и размерам приближается к готовой поковке.

Штамповочные ручьи бывают 3-х видов:

1. Заготовительно-предварительный ручей служит для получения формы, близкой к чистовой, и одновременно на некоторых участках выполняет роль заготовительного ручья. (За 2-5 ударов, иногда с кантовкой перед штамповкой на 180.)

1 – заготовительно-предварительный ручей;

2 – чистовой ручей.

2. Черновой ручей – имеет форму, весьма близкую к чистовому ручью. Применяют для повышения стойкости чистового ручья.

3. Чистовой ручей –применяют для получения отчетливо оформленной конфигурации поковки в соответствии с требованием чертежа и ТУ.

Отрубной нож применяют для отделения отштампованных поковок от прутка.

Технологические требования к конструкции горячештампованных поковок. Конструирование горячештампованных поковок. Технологические требования к конструкции.

1. Уклоны.

Уклоны в горячештампованной поковке назначают для того, чтобы ее можно было легко вынуть из штампа. Если по конструктивным соображениям уклоны в детали желательны, то их следует принимать максимально возможными. Если же они нежелательны, то их величину назначают не более указанной в таблице (ГОСТ 75005-89).

Оборудование |

Штамповочные уклоны, град. |

|

Наружная поверхность |

Внутренняя поверхность |

|

Штамповочные молоты, прессы без выталкивателей |

7 |

10 |

Прессы с выталкивателями, горизонтально-ковочные машины |

5 |

7 |

Горячештамповочные автоматы |

1 |

2 |

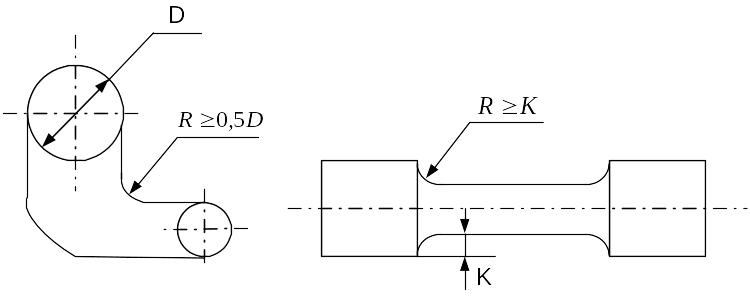

2. Радиусы закруглений.

Радиусы скруглений бывают двух видов: наружные R1 и внутренние R2. При постепенном заполнении углублений штампа, в углах образуются естественные радиусы R1. Для штампованных поковок они являются наилучшими. Но когда вместо естественного радиуса R1 (равного, например, 810 мм) конструктор требует R1 = 1,51,0 мм, то для того, чтобы вдавить металл в углы таких радиусов, приходится увеличивать мощность механизма в 45 раз.

Внутренний радиус R2 нельзя занижать по той причине, что это приведет к складкам в переходах. Кроме того, малые радиусные кромки пуансонов быстро изнашиваются.

Поэтому радиусы скруглений в углах горячештампованных поковок следует назначать по возможности большими. Если же по конструкции детали они не желательны, то радиусы следует назначать не менее, чем указано в таблице (ГОСТ 7505-89):

Масса поковки, кг |

Минимальная величина радиусов закруглений, мм. При глубине полости ручья штампа, мм |

|||

|

10 |

1025 |

2550 |

>50 |

10 |

1 |

1,6 |

2,0 |

3,0 |

16,3 |

1,6 |

2,0 |

2,5 |

3,6 |

6,316 |

2,0 |

2,5 |

3,0 |

4,0 |

1640 |

2,5 |

3,0 |

4,0 |

5,0 |

40100 |

3,0 |

4,0 |

5,0 |

7,0 |

100250 |

4,0 |

5,0 |

6,0 |

8,0 |

3. Тонкие полотна и перемычки.

Самым сложным и важным в горячей штамповке считают вопрос о тонких полотнах. Под тонким полотном понимают не только деталь, имеющую прямоугольное сечение небольшой толщины, но и тонкую часть сечения детали. Чем меньше величина тонкого полотна, тем больше требуется усилие штампового оборудования.

Если полотно выполнить с небольшим уклоном в любом направлении, то его ширину можно увеличить примерно вдвое. Подобные уклоны облегчают течение металла.

Нежелательно |

Допустимо |

Рекомендуется |

|

|

|

4. Радиусы переходов в наружных очертаниях.

Когда заготовки уложена в штамп и начинается процесс штамповки, металл в изгибах течет по направлениям, расположенным под прямым углом одно к другому.

Эти два потока сталкиваются за пределами детали (в объемных канавках) и местах соприкосновения образуют складку, которая часто проникает в тело поковки. При этом, уем меньше радиус перехода, тем глубже и неизбежнее складка, которая всегда выводит поковку в брак.

5. Симметричность уклонов.

Разные углы боковых уклонов для одного и того же ребра вызывают эксцентричность ударов и сдвиги штампов.

6. Скошенные ребра.

Никогда нельзя делать переменным угол бокового наклона ребра. Он должен быть постоянным и равняться: 3,5,7 или 10. Размер гребня у таких ребер лучше проектировать постоянным.

Нежелательно |

Допустимо |

Рекомендуется |

|

||

7. Линия разъема.

Поверхность разъема штампа, пересекаясь с боковыми поверхностями ручья штампа, образует линию разъема.

Линия разъема должна гарантировать удаление поковки из верхней и нижней частей штампа;

Линия разъема должна обеспечивать наименьшую глубину и наибольшую ширину ручья, т.е. она должна совпадать с плоскостью двух наибольших габаритных размеров поковки;

Концы детали желательно располагать на одной высоте, иначе при штамповке будут получаться сдвиги;

Линия разъема по горизонтали должна быть по возможности прямой, а не ломаной;

Если поковка не симметричная, то наибольшую ее часть размещают в нижней половине штампа, где легче расположить выталкиватели. Иногда бывает возможно все тело поковки разместить в нижней части штампа, а верхнюю запроектировать гладкой.