- •1.Технология в широком смысле и ее компоненты.

- •3.Единичное производство и его характеристики

- •4.Массовое производство и его характеристики

- •5.Серийное производство и его характеристики

- •6.Технологичность конструкции изделия

- •7.Производственный и технологический процессы

- •9.Операция, технологический переход, рабочий ход

- •10.Установ и позиция

- •11.Принципы выбора технологии изготовления заготовок

- •12.0Бщие принципы литейного производства

- •13.Литье в «землю»

- •14.Литье по выплавляемым моделям

- •15.Литье в оболочковые формы

- •16.Литье в кокиль

- •17.Литье под давлением

- •18.Центробежное литье

- •19.0Бработка конструкционных материалов давлением; холодная и горячая обработки давлением

- •20.Ковка

- •21.Штамповка

- •22.Сферодвижная штамповка

- •23.Получение заготовок из прокатных профилей

- •24.Порошковая металлургия

- •25.Получение изделий из пластмасс

- •27.Возможности токарной обработки

- •28.Возможности сверлильной обработки

- •29.Возможности и особенности фрезерной обработки

- •30.Абразивные материалы и абразивная обработка

- •31.Абразивные инструменты и их характеристики

- •32.Основные схемы шлифования

- •33.Хонингование

- •34.Суперфиниширование

- •35.Притирка и полирование

- •36.Физическая сущность электроэрозионной обработки

- •37.Электроискровая и электроимпульсная обработка

- •38.Химическая и электрохимическая обработка

- •39.Электроконтактная обработка

- •40.Ультразвуковая обработка

- •41.Лазерная обработка

- •42. Электроннолучевая обработка

- •43.Точность обработки заготовок, характеристики геометрической точности

- •44.Обеспечение заданной точности методом пробных ходов и промеров.

- •45.Обеспечение заданной точности методом автоматического получения размеров на настроенном оборудовании.

- •46.Источники производственных погрешностей при механической обработке заготовок

- •1. Погрешности, возникающие вследствие неточности, износа и деформации станков

- •2. Погрешности, связанные с неточностью и износом режущего инструмента

- •3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

- •4. Погрешности теоретической схемы обработки

- •47.Основные факторы, влияющие на достижение требуемой точности на этапах установки заготовок, настройки технологической системы и обработки заготовок.

- •48.Влияние жесткости элементов технологической системы на точность обработки заготовок.

- •49.Систематические погрешности обработки, причины возникновения и расчет.

- •51.Случайные погрешности и их определение.

- •52.Законы рассеяния действительных размеров и их экспериментальное построение. Законы рассеяния (распределения) размеров

- •53.Использование законов распределения действительных размеров для оценки точности обработки.

- •54.Условия обработки заготовок без брака, исправимый и не исправимый брак.

45.Обеспечение заданной точности методом автоматического получения размеров на настроенном оборудовании.

Этот метод в значительной мере свободен от недостатков, свойственных мето-ду пробных ходов и промеров.

При обработке заготовок по методу автоматического получения размеров ста-нок предварительно настраивается таким образом, чтобы требуемая от заготов-ки точность достигалась автоматически, т.е. почти независимо от квалифика-ции и внимания рабочего.

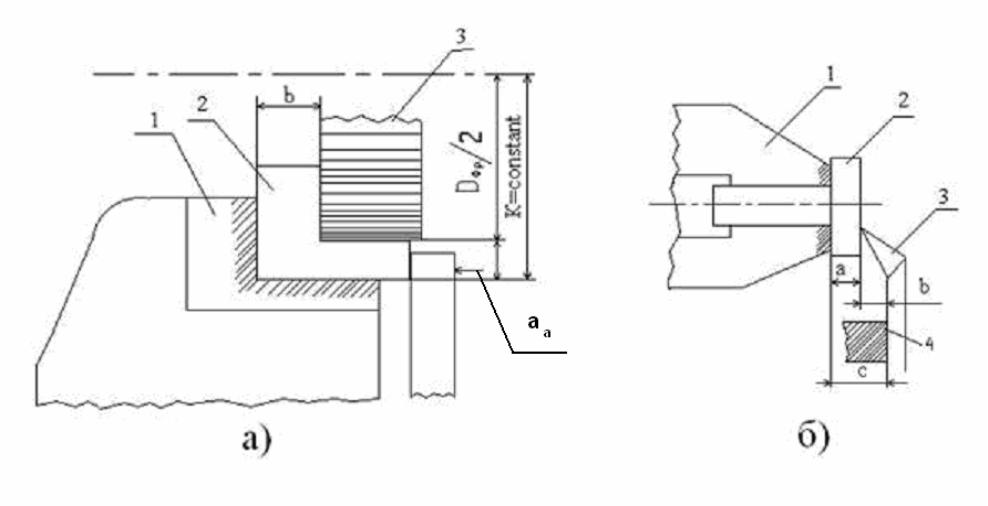

При фрезеровании заготовки 2 на размеры a и b (рис. а) стол фрезерного станка предварительно устанавливают по высоте таким образом, чтобы опорная поверхность неподвижной губки 1 тисков отстояла от оси вращения фрезы на расстояние К=Dфр/2+a. При этом боковую поверхность фрезы 3 удаляют (по-перечным перемещением стола) от вертикальной поверхности неподвижной губки на расстояние b. Эту предварительную настройку станка можно произ-водить по любому включая метод пробных ходов и промеров. После такой на-стройки выполняют обработку всей партии заготовок без их промежуточных промеров (исключая выборочные контрольные промеры) и без дополнительных перемещений стола станка в поперечном и вертикальном направлениях. Так как в процессе обработки размеры K и b остаются неизменными, то и точность размеров а и b обрабатываемых заготовок, обработанных с данной настройкой станка, должна быть одинаковой.

Равным образом, при подрезке торца заготовки 2 (рис. б) размер а заготов-ки определяется расстоянием с от торца зажимного приспособления 1 до по-верхности упора 4, ограничивающего перемещение резца 3, а также расстояни-94

ем b от поверхности упора 4 до вершины режущего лезвия резца. При постоян-стве этих размеров, устанавливаемых в процессе предварительной настройки станка, точность размера a обрабатываемой заготовки сохраняться неизмен-ной. Следовательно, при использовании метода автоматического получения разме-ров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика, выполняющего предвари-тельную настройку станка, на инструментальщика, изготавливающего специ-альные приспособления и на технолога, назначающего технологические базы и размеры заготовки, а так же определяющего метод ее установки и крепления и конструкцию необходимо гоприспособления.

ДОСТОИНСТВА:

- повышение точности обработки и снижение брака; точность обработки не за-висит от минимально возможной толщины снимаемой стружки(так как припуск на обработку на настроенном станке устанавливают заведомо больше этой ве-личины) и от квалификации и внимательности рабочего;

- рост производительности обработки за счет устранения потерь времени на предварительную разметку заготовки и осуществление пробных ходов и про-меров; кроме того, специалист на настроенном станке по упорам, а не по проб-ным промерам проводит работу более уверенно и спокойно; в процессе обра-ботки возникает определенный ритм целесообразных и продуманных движе-ний, дающих наименьшую утомляемость и высокую производительность;

- рациональное использование рабочих высокой квалификации; работу на на-строенных станках могут производить ученики и малоквалифицированные ра-бочие-операторы, а в дальнейшем, с ростом автоматизации производственных процессов, она будет полностью возложена на станки-автоматы и промышлен-ные роботы; высококвалифицированные рабочие выполняют настройку станков и обслуживают одновременно по 8-12 станков;

- метод не исключает вероятности появления брака.

Все причины возможного брака при использовании метода пробных ходов и промеров сохраняются в различной степени и здесь. И, если колебания глубины резания здесь обусловлены, в основном, геометрическими погрешностями заго-товки и нестабильностью жесткости заготовок, то эти и другие непостоянства в пределах партии заготовок проявляются в гораздо большей степени, чем в пре-делах одной заготовки. К тому же набегают погрешности износа инструмента, что требует своевременной поднастройки оборудования. Преимущества метода автоматического получения размеров на настроенных станках предопределяют его широкое распространение в условиях современного серийного и массового производства. Использование этого метода в условиях мелкосерийного произ-водства ограничивается некоторыми экономическими соображениями: потери времени на предварительную настройку станков могут превзойти выигрыш времени от автоматического получения размеров; затраты на изготовление од-нородных и точных заготовок, требуемых для работы на настроенных станках, могут не окупиться при малых количествах выпускаемой продукции; тщатель-ная технологическая подготовка производства с подробной разработкой технологических процессов и схем настройки станков неосуществима в условиях мелкосерийного и многономенклатурного производства.