- •1. Изделия основного и вспомогательного производств.

- •2. Определение детали и сборочной единицы.

- •3. Назначение и состав естд и ескд.

- •4. Содержание производственного процесса.

- •5. Типы производств, их характеристики.

- •6. Виды организации производственных процессов.

- •7. Содержание технологической подготовки производства.

- •8. Формирование технологического решения.

- •9. Формирование организационного решения.

- •10. Типовая схема организации технологической подготовки производства.

- •11Автоматизация производственных процессов

- •12 Структура технологического процесса

- •13 Точность обработки деталей

- •15 Методы построения технологических процессов.

- •16.Основы конструкторско - технологической классификации деталей.

- •17.Технологический маршрут обработки детали.

- •18.Типовая схема производства валов.

- •19.Технология производства распределительных валов, клапанов, коленчатых валов.

- •20.Типовая схема производства гильз.

- •21.Технология производства зубчатых колес.

- •22.Технология производства поршней.

- •23.Технология производства шатунов.

- •24.Место и роль ремонта машин.

- •25.Система ремонта дорожных машин.

- •26. Прием дорожных машин в ремонт

- •27. Разборочно-очистные процессы и их роль в обеспечении высокого качества и экономической эффективности ремонта машин.

- •28.Организация моечно - очистных работ на ремонтном предприятии.

- •29.Способы очистки деталей от нагара, накипи, коррозии и других загрязнений.

- •30.Технология и способы дефектации деталей

- •32. Оборудование, применяемое при сборке и разборке агрегатов и сборочных единиц

- •33. Контроль качества ремонта деталей и сборочных единиц

- •34. Испытание машин и сборочных единиц

- •35. Сборка и испытание сборочных единиц

- •38. Способы восстановления сборочных единиц

- •Способы восстановления деталей

34. Испытание машин и сборочных единиц

По окончании сборки наиболее ответственные сборочные единицы машины испытывают. Для строительных машин к таким сборочным единицам относятся: двигатели внутреннего сгорания, коробки передач, редукторы, гидроприводы, пневмоприводы, компрессоры, насосы, лебедки.

Испытания сборочных единиц могут быть производственные и контрольные. Производственные испытания проводят для проверки качества ремонта и сборки сборочной единицы и взаимной приработки собранных деталей, а контрольные — с целью определения соответствия сборочной единицы установленным техническим условиям. В процессе контрольных испытаний перед отправкой на общую сборку ответственные сборочные единицы проходят кинематическую обкатку, т. е. обкатку вхолостую. При этом сборочные единицы регулируют и снимают необходимые характеристики (мощность, частоту вращения, расход эксплуатационных материалов и др.).

35. Сборка и испытание сборочных единиц

Сборка состоит из ряда типовых операций по соединению деталей. Соединения деталей в зависимости от их характера и изменения относительного положения в процессе работы делят на подвижные и неподвижные, а каждый из этих видов соединений в зависимости от возможности разборки — на разъемные или неразъемные. Разъемными являются соединения, которые могут быть разобраны без повреждения сопряженных и скрепляющих деталей.

К неподвижным неразъемным относят заклепочные и сварочные соединения, а также соединения, осуществляемые путем запрессовки, пайки, склеивания. К неподвижным разъемным соединениям относят резьбовые, шпоночные, некоторые шлицевые и соединения с натягом. Подвижные разъемные соединения — подшипники скольжения, зубчатые и некоторые шлицевые соединения, соединения типа поршень — цилиндр, радиальные шариковые подшипники и т. п.

При сборке резьбовых соединений обеспечивают неподвижность и правильную установку сопрягаемых деталей, прочность и герметичность, возможность регулирования взаимного положения деталей; невозможность произвольного ослабления собранных элементов во время работы машины.

Детали резьбовых соединений — болты, винты, шпильки, гайки, шайбы, шплинты. Качество сборки резьбовых соединений зависит от величины и последовательности затяжки

В ответственных случаях, когда в резьбовых соединениях возникают знакопеременные нагрузки (шатунные болты поршневых двигателей и компрессоров и т. п.), применяют динамометрические или предельные ключи, обеспечивающие заданный момент затяжки.

Детали резьбовых соединений — болты (гайки) затягивают в определенном порядке, так как от этого зависит прочность соединений. Самоотвертывание деталей резьбовых соединений предотвращают установкой специальных шайб, контргаек и шплинтов.

Герметичность соединения проверяют опрессовкой жидкостью, воздухом или керосиновой пробой. Для сборки применяют те же средства механизации, что и для разборки.

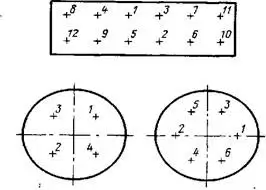

Рис. 17.2. Последовательность затяжки болтов и гаек.

Основными условиями обеспечения высокого качества сборки прессовых соединений являются соответствие размеров, геометрической формы и шероховатости поверхности заданным технической документацией; точное направление запрессовываемой детали; исключение перекосов.

Прессовые соединения собирают с натягом приложением осевого усилия в холодном состоянии или с нагревом (охлаждением) деталей.

Сборку с заклепочными соединениями применяют при ремонте металлоконструкций машин. Качество этих соединений определяют величиной зазора между стержнем заклепки и базовой деталью, плотностью, формой и размерами заклепочных головок. При ремонте предпочтительна холодная клепка гидравлическими скобами. Однако применяют и клепку пневматическими клепальными молотками. При этом заклепки нагревают в горнах или электрическим током. Качество постановки заклепок контролируют внешним осмотром и простукиванием сопряжений специальным молотком.

Во время сборки при помощи сварных соединений в момент наложения сварочного шва скрепленные детали могут коробиться, поэтому необходимо:

начинать сборку узла со сварочных работ с тем, чтобы возможное коробление можно было бы исправить до установки других деталей; выправление можно производить подогревом детали газовыми горелками в соответствующих местах или специальными винтовыми скобами без подогрева;

осуществлять сборку узла сваркой в струбцинах, кондукторах, шаблонах, снижающих коробление деталей;

накладывать сварной шов прерывисто участками по 75—100 мм

с противоположных сторон детали с предварительной прихваткой в двух-трех местах. Это снижает коробление.

Качество сборки шлицевых соединений и их работоспособность зависят от точности геометрических параметров сопрягаемых деталей, которая характеризуется величиной бокового и радиального зазора и перекосом осей.

При шлицевом соединении охватывающую деталь центрируют по наружной поверхности шлицев. Это наиболее технологичный способ. Перед сборкой необходимо убедиться в хорошем состоянии внешних фасок и закруглений внутренних углов шлицев. В туго-разъемных шлицевых соединениях охватывающую деталь напрессовывают на вал специальным приспособлением; в подвижных — охватывающую деталь устанавливают на место небольшим усилием. Во всех случаях охватывающую деталь после установки проверяют на биение и качку. Ответственные шлицевые соединения проверяют также на краску.

При сборке шпоночных соединений в неподвижных соединениях шпонки устанавливают в паз вала плотно, иногда с натягом; в паз ступицы — с некоторым зазором по радиусу. Это хорошо сохраняет центрирование детали по валу. Высокое качество подвижной посадки шпонки в ступице обеспечивают тщательной подгонкой плоскостей шпонки по пазам детали. Несоблюдение этого условия неизбежно приводит к перекосу деталей на валу.

При монтаже подшипников качения необходимо строго выдерживать заданные чертежом натяги. Чрезмерный натяг внутреннего кольца приводит к его разрыву, а наружного — к заклиниванию шариков или роликов вследствие уменьшения радиального зазора в подшипнике. Малый натяг приводит к ослаблению и проворачиванию внутреннего кольца и выработке шейки вала.

Если в узле вращается вал, то посадка внутреннего кольца должна быть неподвижной, а наружного — подвижной. При вращающемся корпусе неподвижную посадку применяют для наружного кольца, а подвижную — для внутреннего. Перед установкой на место подшипники должны быть промыты бензином с добавлением 6—8% минерального масла и просушены.

Все подшипники для облегчения посадки на вал и во избежание порчи посадочных мест нагревают в масле до температуры 60—100° С в течение 15—30 мин. Нагретые подшипники насаживают на вал при помощи специальных оправок и шайб. После напрессовки подшипника необходимо проверить вал на легкость вращения от руки. Правильно напрессованный подшипник должен поворачиваться легко и плавно (без заедания и шума).

При установке валов необходимо обеспечить равномерное прилегание их трущихся поверхностей (цапф и шеек) к подшипникам, правильное положение в горизонтальной и вертикальной плоскостях, строгую соосность валов, легкость и плавность вращения. Перед установкой валов проверяют правильность их подбора по размерам. Величину зазора между валом и подшипником скольжения определяют по краске или свинцовой проволокой толщиной 0,5 мм. Регулируют зазор подбором прокладок.

Параллельность и перпендикулярность валов контролируют специальными приспособлениями. Взаимную координацию осей отверстий под валы в корпусных деталях проверяют контрольными приспособлениями. Легкость вращения проверяют поворотом установленного вала от руки.

При сборке зубчатых и червячных передач должны быть обеспечены межосевые расстояния, боковые и радиальные зазоры, а также правильность зацепления.

Зазоры в зубчатых передачах измеряют щупом или прокатыванием между зубьями свинцовой проволоки. Толщина сплющенной проволоки будет соответствовать зазору. О величине бокового зазора (вдоль оси червяка) в червячной передаче судят по величине углового смещения червяка при неподвижном червячном колесе.

Радиальное и торцовое биения колеса, установленного на валу, проверяют индикатором.

Правильность зацепления сопряженных зубчатых колес проверяют при помощи краски, которую наносят тонким слоем на зубья ведущего колеса, после чего оба колеса проворачивают. При этом на зубьях ведомого колеса появляются отпечатки краски, по форме и длине которых судят о правильности зацепления. Суммарная длина отпечатков (сплошных или прерывистых) должна быть для колес 3-го класса точности не менее 50% рабочей длины и 60% высоты зуба.

Собранные зубчатые и червячные передачи прирабатывают под нагрузкой.

Сборка цепных передач заключается в напрессовке звездочек на валы, монтаже и регулировке натяжения цепи. При сборке необходимо обеспечить параллельность валов, а также расположение звездочек в одной плоскости во избежание перекоса и быстрого износа звездочек и цепей.

Натяжение цепей регулируют натяжным устройством. Провес цепи не должен быть более 2% расстояния между валами.

Срок службы машин в значительной мере сокращается от неуравновешенности (дисбаланса) вращающихся деталей и сборочных единиц. Она создает повышенную вибрацию и дополнительную нагрузку на подшипники. Причинами дисбаланса могут быть неточность размеров, несимметричное расположение массы детали относительно оси ее вращения, погрешности при сборке (перекосы, неточность посадки и центрирования и т. п.).

Неуравновешенность устраняют балансировкой узлов в процессе их сборки. Различают статическую и динамическую балансировки.

При статической балансировке выявляют и устраняют неуравновешенность, вызываемую несовпадением центра тяжести с осью вращения узла. Эту балансировку применяют для деталей большого диаметра и небольшой длины. Коленчатые и карданные валы и другие подобные детали, у которых длина значительно превышает диаметр, подвергают динамической балансировке, при которой устраняют действие противоположно направленных центробежных сил подбором соответствующих грузов.

Обкатка и испытание сборочных единиц являются завершающей операцией их ремонта, при которой прирабатываются рабочие поверхности деталей. Обкатку совмещают с испытанием. От условия проведения этих операций во многом зависят срок службы и надежность работы сопряжений.

Приработка деталей обеспечивает подготовку трущихся поверхностей к восприятию эксплуатационных нагрузок. В процессе приработки сглаживаются микронеровности на поверхности деталей. Это сопровождается интенсивным износом и нагревом деталей. В результате такого взаимодействия трущихся деталей возникает новая оптимальная микрогеометрия поверхностей, наиболее благоприятная для дальнейшей надежной работы сопряжения.

Протекание процесса приработки зависит от материала деталей, вида и качества механической обработки и сборки, режима обкатки. Процесс приработки должен создать наивыгоднейшую посадку в сопряжении при минимальном времени обкатки. Для получения лучших результатов обкатку следует вести на переменных скоростях и нагрузочных режимах. Они устанавливаются соответствующими техническими условиями на ремонт и испытание.

Обкатке и испытанию подвергают ответственные составные части машин: двигатели, коробки передач, редукторы, задние мосты, трансмиссии, лебедки, гидрооборудование. Для этого используют специальные испытательные стенды различной конструкции. Нагружают испытываемые сборочные единицы электрическими, механическими или гидравлическими тормозами.

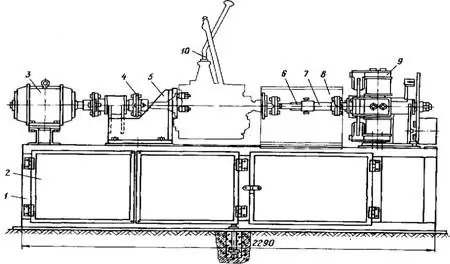

Рис. 17.4. Стенд электротормозной для испытания коробок передач:

1—станина; 2— щит электроотсека; 3—электродвигатель; 4—промежуточный вал; 5—кронштейн для крепления коробок передач; в—вал карданный-, 7—труба кардана; 8—кожух; 9—электротормоз; 10—коробка передач.

Применяют также стенды, работающие по принципу замкнутого силового контура. Испытательные стенды должны быть оборудованы также соответствующей аппаратурой для регистрации измеряемых параметров (частоты вращения, крутящего момента, температуры, расхода топлива и т. п.).

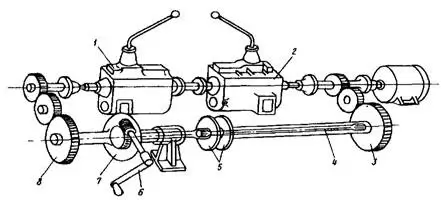

Рис. 17.5. Схема стенда с замкнутым контуром для испытания коробок передач:

1-- испытуемая коробка передач; 2— коробка стенда; 3— правый редуктор; 4— торсион; 5— указатель закрутки торсиона; 6— рукоятка; 7 - закручивающее устройство; 8—левый редуктор.

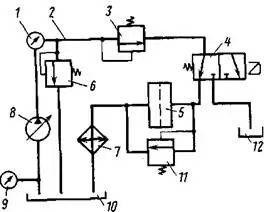

Для испытания гидронасосов может быть применен стенд, схема которого приведена. Испытуемый насос 8 подает рабочую жидкость по трубопроводу 2 через нагрузочный клапан 3, золотники 4, фильтр 5 и холодильник 7 в бак 10. Давление на выходе насоса создается регулированием нагрузочного клапана. Для поддержания стабильного давления в системе предусмотрен предохранительный клапан 6. Перепад давления в насосе измеряют манометрами 1 и 9, а производительность насоса — при помощи золотника, который может направлять рабочую жидкость в измерительный бачок 12. Фильтр соединен с предохранительным клапаном 11, который срабатывает при засорении фильтрующих элементов. После испытания сборочные единицы обычно окрашивают, что предохраняет их от коррозии.

Рис. 17.6. Схема стендов для испытания гидронасосов:

1 и 9— манометры; 2— трубопровод; 3 — кагрузоч иый клапан; 4-золотник. 5—фильтр; 6, 11-предохранительные клапаны; 7— холодильник; 8 - насос; 10-бак; 12 – измерительный бачок.

36-37.Ремонтнопригодность дорожных машин и методы её оценки

Понятия и определения ремонтопригодности втомобилей

Под ремонтопригодностью понимается свойство конструкции машины, которое заключается в ее приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.

Из этого следует, что ремонтопригодной является такая конструкция автомобиля, которая при оптимальных затратах на проектирование, изготовление и эксплуатацию и при надлежащем уровне технической эксплуатации будет наименьшее время находиться в неработоспособном состоянии за установленный цикл его работы. В этом случае показателем ремонтопригодности является время нахождения автомобиля в неработоспособном состоянии, а также могут быть минимальные затраты труда и средств на осуществление технического обслуживания и ремонтов, рациональные затраты на производство автомобилей и наименьший ущерб, наносимый простоями автомобилей в период восстановления их работоспособности. Следовательно, ремонтопригодность является таким свойством, которое характеризует приспособленность автомобиля, его агрегатов и узлов к работам, осуществляемым при выполнении различных видов технического обслуживания и ремонтов. Но характер выполнения, объемы и содержание работ, осуществляемые при выполнении, в одном случае, технического обслуживания, в другом, ремонта автомобилей, при которых привлекаются совершенно отличные технические средства, состав и квалификация рабочих и специалистов, обусловили необходимость введения таких понятий, как эксплуатационная технологичность и ремонтная технологичность.

Эксплуатационная технологичность является свойством конструкции автомобиля, которое характеризует его приспособленность к поддержанию работоспособности всех его компонентов, проведению регулировочных и заправочных работ, всех видов технического обслуживания и эксплуатационных ремонтов; устранению отказов и неиспраыюстей, выполняемых как в условиях эксплуатации, так и при подготовке автомобиля к работе и после окончания работы при оптимальной затрате труда, материалов, времени и средств.

Ремонтная технологичность является свойством конструкции автомобиля и ее составных частей: деталей и сборочных единиц, которое характеризует приспособленность к ремонтным работам, осуществляемым с целью восстановления утраченной работоспособности при обеспечении заданного ресурса, оптимальных затратах труда, материалов, времени и средств.

Более частными показателями ремонтопригодности автомобилей являются: контролепригодность, доступность, легкосъемность, взаимозаменяемость, преемственность оборудования.

Контролепригодность есть свойство узлов и агрегатов автомобиля, заключающееся в их приспособленности к контролю технического состояния методами безразборной оценки, т. е. методами технической диагностики. Это свойство характеризуется удобством применения технических средств для диагностирования параметров различных технических систем с наименьшей затратой труда.

Доступность конструкции узлов и агрегатов автомобиля является свойством, которое характеризует их приспособленность к удобному и быстрому осуществлению технологических операций при устранении отказов, проведении технического обслуживания и ремонта.

Легкосъемность есть свойство конструкции автомобиля, характеризующее приспособленность к выполнению операций разборки и сборки, вызванных необходимостью замены отказавших деталей, при проведении контроля технического состояния отдельных узлов и агрегатов автомобиля.

Взаимозаменяемость является свойством конструкции автомобиля, позволяющим из произвольного множества однородных деталей, узлов и агрегатов производить замену без дополнительной подгонки при сохранении нормального выполнения рабочих функций. Допускается регулировка узла, предусмотренная его конструкцией.

Преемственность оборудования относится к сфере автотранспортных и авторемонтных предприятий, станций обслуживания и означает возможность использования уже имеющегося оборудования для осуществления технического обслуживания и ремонта.

Автомобили создаются для длительного применения. Их работоспособность поддерживается системой технического обслуживания и ремонта.