- •191. Сутність маршрутної технології відновлення деталей.

- •192.Відновлення деталей полімерними матеріалами (на прикладі використання епоксидних композицій).

- •193.Відновлення деталей додатковими ремонтними деталями.

- •194. Призначення та суть дефектування і сортування деталей.

- •195.Відновлення деталей залізненням на змінному асиметричному струмі.

- •196.Визначення коефіцієнтів придатності, змінності та відновлення деталей.

- •197.Сортування деталей за результатами дефекації .Написати формули коефіцієнтів придатності, змінності та відновлення.

- •198.Відновлення деталей плазмовим наплавленням.

- •199.Визначення коефіцієнтів змінності при організації технологічного процесу ремонту машин.

- •200.Відновлення деталей пластичним деформуванням.

- •201.Характеристика дефектів деталей.

- •202.Сутністьметоду відновлення деталей під ремонтний розмір.

- •203. Методи повної та неповної взаємозамінності.

- •204 Поняття про граничне та допустиме спрацювання.

- •205Відновлення деталей електромеханічною обробкою

- •206Забруднення і способи очищення.

- •207. Методи комплектування, які забезпечуютьнеобхідну точність складання.

- •208.Дефектація деталей магнітним методом. Можливості методу.

- •209.Сутність методу відновлення деталей під номінальний розмір.

- •210.Сучасні мийні засоби.

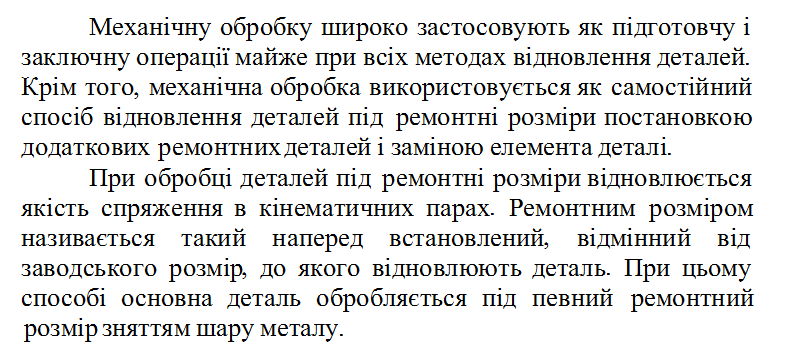

202.Сутністьметоду відновлення деталей під ремонтний розмір.

203. Методи повної та неповної взаємозамінності.

Взаємозамінність — придатність об'єкта (машини, приладу, механізму, деталі та ін.) до використання замість іншого без змінення для виконання однакових вимог[1] при складанні, ремонті чи заміні.

Повна взаємозамінність

Повністю взаємозамінними називаються деталі і вузли, що встановлюються при складанні без додаткових операцій по обробці, без регулювання та підбору.

Повна взаємозамінність можлива тільки коли розміри, форма, механічні, електричні й інші якісні і кількісні характеристики деталей і складальних одиниць після виготовлення знаходяться в заданих межах і зібрані вироби задовольняють технічним вимогам.

При повній взаємозамінності спрощується процес складання, а також ремонт виробів, тому що будь-яка зношена чи поламана деталь або складальна одиниця може бути замінена новою (запасною). Повну взаємозамінність економічно доцільно застосовувати для деталей, виготовлених з допусками квалітетів не вище 6-го.

Неповна взаємозамінність

Іноді для задоволення експлуатаційних вимог необхідно виготовляти деталі і складальні одиниці з економічно не прийнятими чи технологічно важко досяжними допусками. Такий випадок називають неповною (обмеженою) взаємозамінністю.

У разі неповної взаємозамінності для одержання необхідної точності складання застосовують:

груповий підбір деталей (селективне складання) — метод складання машин і механізмів, при якому здійснюють відповідний підбір деталей, що працюють у парі. Деталі, які поступають на складання сортують за розмірними групами, всередині яких деталі, що сполучаються (охоплювана і охоплююча) мають найсприятливіші для з'єднання дійсні розміри;

регулювання положення деяких частин виробів — необхідні характеристики досягаються регулюванням спеціального елемента шляхом зміни місця, положення або введення додаткового елементу;

припасування деталей — для досягнення заданих властивостей конструкції змінюють параметри елемента (заздалегідь призначеного), до необхідних значень для успішного збирання.

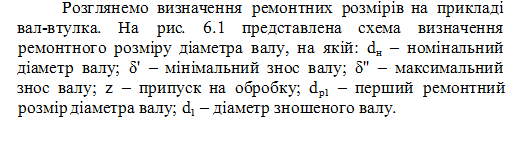

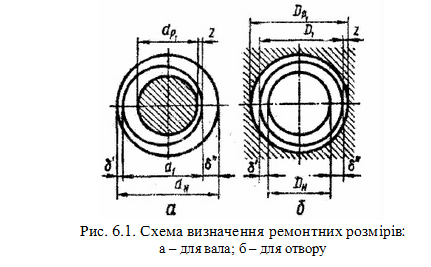

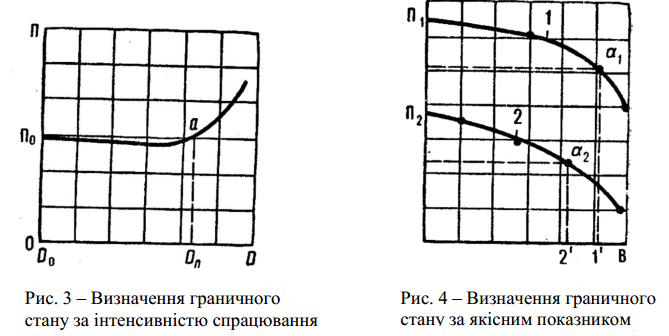

204 Поняття про граничне та допустиме спрацювання.

Під граничним значенням величин розуміють граничні розміри

спрацьованих деталей, чи регулювальні величини (зазори, тиск, кути),

граничне ослаблення кріплення тощо. Тобто найбільше і найменше

значення величин, до досягнення яких збірна одиниця працює нормаль-

но, їх встановлюють за одним із таких критеріїв (ознак): технічному,

якісному, економічному або компромісне за сукупністю.

Якісний критерій характеризує зміну якості роботи з підвищенням

спрацювання чи зміною регулювань машини. Граничне спрацювання в

таких випадках залежить від допустимого граничного відхилення якості

роботи від нормативів. Основою для цього критерія є також додержання

норм техніки безпеки і виробничої санітарії

Отже, допустимий технічний стан вузлів визначається якістю роботи.

Деталі підлягають заміні, якщо зменшення їхніх розмірів в результаті спрацювання порушує

нормальну роботу механізму, або викликає подальше інтенсивне

спрацювання, яке приводить до вихроду механізму з ладу. При ремонті

устаткування замінюють деталі з граничним спрацюванням, а також зі

спрацюванням менше допустимого, якщо вони за підрахунками не витримують

строку експлуатації до чергового ремонту. Строк служби деталей

визначають з урахуванням граничного спрацювання у фактичних умовах

експлуатації.

Допустимий знос деталі називається такий її знос у якому деталь будучи встановленої без відновлення у складальну одиницю працюватиме до наступного ремонту й її знос не перевищить граничного. Граничним зносом називається такий знос деталі у якому її подальше використання неможливо. Деталь досягла граничного зносу або відновлюють або заміняють новой.