- •2. Конструктивні елементи. Матеріали валів і осей

- •3. Критерії працездатності валів і осей

- •4. Проектувальний розрахунок валів

- •Загальні відомості

- •[Ред.]Матеріал та конструкція деталей черв'ячної передачі

- •1.2.1 Вибір матеріалів для виготовлення зубчастих коліс

- •6 Резьбовые соединения

- •7 Валы и Оси

- •10. Подшипники качения

- •Классификация

- •Конструкция

- •Функционирование

- •Достоинства и недостатки

- •Классификация

- •Применение

- •10 Підшипники кочення. Вибір по динамічній вантажопідйомності

- •2.Червячні передачі.Розрахунок на міцність по напругам вигину

- •10.3 Вали і осі. Призначення, класифікація, конструкція.

- •11.1Класифікація деталей машин загального призначення.

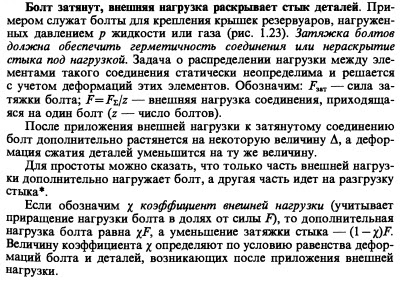

- •11.2 Визначення навантаження болта в попередньо затягнутому з'єднанні. Розрахунок болтового з`єднання

- •11.3 Сили і силові залежності в пасових передачах.

- •12.1.Зубчасті (шлицевые) з'єднання. Вибір і перевірочний розрахунок.

- •12.2.Сили, що діють у циліндричних зубчастих передачах.

- •12.3.Підшипники ковзання. Розрахунок підшипників, що працюють в умовах граничного тертя.

- •13.1 Основний закон зачеплення.

- •13.2. Основні геометричні параметри черв'ячних передач.

- •13.3.Підшипники кочення. Достоїнства і недоліки. Класифікація.

- •14.1.Шпонкові з'єднання. Призначення, достоїнства і недоліки,класифікація.

- •15.2Зварені з'єднання. Достоїнства і недоліки область застосування. Класифікація зварених швів.

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •3. Ремённая передача

- •Цели и задачи курса «детали машин»

- •1. Критерии работоспособности и расчета деталей машин

- •1. Запас прочности материалов

- •3. Ременные передачи

- •Классификация

- •1. Критерии работоспособности и расчета деталей машин

- •Подшипники качения

- •Классификация

- •2. Выделяют различные виды повреждений зубчатых колес:

- •1. Валы и Оси

- •Механические свойства резьбового соединения Механические свойства болтов, крепёжных винтов и шпилек

- •Механические свойства гаек

Достоинства и недостатки

Достоинства:

Плавность работы

Бесшумность

Большое передаточное отношение в одной паре

Самоторможение

Повышенная кинематическая точность

Недостатки:

Сравнительно низкий КПД (целесообразно применять при мощностях не более 100 кВт)

Большие потери на трение (тепловыделение)

Повышенный износ и склонность к заеданию

Повышенные требования к точности сборки, необходимость регулировки

Необходимость специальных мер по интенсификации теплоотвода

Указанные недостатки обусловлены связанной с геометрией передачи невозможностью получения жидкостного трения

Классификация

Червяки различают по следующим признакам:

по форме поверхности, на которой образуется резьба

Цилиндрические

Глобоидные

по направлению линии витка

правые

левые

по числу заходов резьбы

однозаходные

многозаходные

по форме винтовой поверхности резьбы

с архимедовым профилем

с конволютным профилем

с эвольвентным профилем

Зубчатые колёса различают по следующим признакам:

по профилю зуба

прямой — (контакт по точке, ненагруженные передачи)

вогнутый — «охватывающий» червяк (контакт по линии)

роликовый — зубы вырожденного сектора заменены на винтовой ролик

по типу зубчатого колеса

полное колесо (полный оборот, непрерывное вращение)

зубчатый сектор (поворот сектора от одного крайнего положения до другого)

вырожденный сектор (в паре с глобоидным червяком — рабочая длина сектора меньше рабочей длины червяка)

Применение

Основная статья: Червячный редуктор

Червячная передача главным образом применяется в червячных редукторах.

Достаточно часто червячные передачи используются в системах регулировки и управления — самоторможение обеспечивает фиксацию положения, а большое передаточное отношение позволяет достичь высокой точности регулирования (управления) и(или) использовать низкомоментные двигатели.

Благодаря этим же характеристикам червячные передачи и червячные редукторы широко применяются в подъёмно-транспортных машинах и механизмах (например, лебёдках)

Валы и Оси

Для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой (в осевом направлении) в конструкциях используют детали, называемые валами (рис. 3.1, а – г).

Рис. 3.1. Эскизы валов и осей

В зависимости от вида испытываемой деформации условно различают:

простые валы – работают в условиях кручения, изгиба, как, например, вал воздушного винта самолета, нагруженный силой веса винта и вращающим моментом, или вал привода агрегатов двигателя, несущий зубчатые колеса. Зубчатые колеса могут быть насажены на вал или изготовлены с ним как одно целое;

торсионные валы – работают лишь в условиях кручения, т.е. передают только вращающий момент (валы приводов управления закрылками ВС);

оси – поддерживающие невращающиеся валы, работающие лишь в условиях изгиба. Например, оси тормозных колес шасси, оси роликов тросовой системы управления, оси шарнирных соединений стоек шасси, элеронов, рулей, управляемых стабилизаторов не вращаются.

По геометрической форме валы бывают прямыми (рис. 3.1, б), коленчатыми (рис. 3.1, в) (в поршневых двигателях и компрессорах) гибкими (рис. 3.1, г), а оси только прямыми (рис. 3.1, а). Гибкие валы дают возможность передавать вращение с изменяющейся геометрией оси, их используют в переносных механизированных инструментах, в приборах и др.

В зависимости от расположения, быстроходности и назначения валы называют входными, промежуточными, выходными, тихо- или быстроходными, распределительными и т.п.

Расчет валов и осей. Валы и оси рассчитывают на прочность, жесткость и колебания. Основной причиной выхода из строя валов является недостаточная их прочность при длительной работе, усталостное разрушение металла.

Нагрузки на валы создают силы и вращающие моменты, действующие в зубчатых, червячных, цепных и других передачах. Расчет ведут по наибольшей из длительно действующих нагрузок.

Проектирование вала включает три этапа: предварительное определение размеров, разработку конструкции и проверочный расчет.

При проектном расчете приближенно определяют из условия прочности при кручении диаметр вала и проводят его конструирование. Проверочный расчет ведут на статическую прочность вала и усталость материала, а при повышенных требованиях – на жесткость и колебания.

11 Силовые зависимости в ременной передаче

Окружная сила на ведущем шкиве Ft определяется из выражения

где P1-мощность на ведущем валу; v-скорость ремня; kb-коэффициент динамичности нагрузки.

Начальную силу натяжения ремня (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно долгое время, не подвергаясь большой вытяжке и не теряя требуемой долговечности.

где А – площадь поперечного сечения ремня.

s0 – начальное напряжение в ремне:

( для плоских [st]0=18¸20 кгс/см2,

для клиновых ремней [st]0=12¸15 кгс/см2,

для полиамидных ремней [st]0=30¸40 кгс/см2 ).

В нагруженной передаче из условия равновесия шкива

Детали машин делят на: 1) Корпусные детали 2) Валы 3) Зубчатые колеса 4) Детали типа рычагов, вилок, профильных стержней 5) Мелкие и крепежные детали Корпусные детали отличаются большим разнообразием конструктивных форм, размеров, веса и материалов используемых для их изготовления. В настоящее время наиболее распространенными технологическими процессами изготовления корпусных деталей являются литье, резка-гибка, сварка, штампо-сварка и литьё-сварка. Заготовки валов. Подавляющее большинство валов изготавливают из стали. Использование в качестве заготовки крупного проката экономично только для изготовления гладких и ступенчатых валов с небольшой разницей в размерах шеек. Меньше уход в стружку. Заготовки зубчатых колёс. Изготовляют из стали, реже - чугуна, цветных сплавов, пластмасс. При диаметре 60 - 20мм - из прутка. Трудоемкость ниже, чем из штамповок. При больших диаметрах - свободная ковка, штамповка в подкладных штампах, открытых и закрытых штампах, на ковочных молотах и прессах, на горизонтально-ковочных машинах.

Рычаги, вилки, профильные стержни. Шатуны, балки передних осей, крюки и т.д. изготовляют из различных материалов. Всеми видами литья, ковки, штамповки. Для получения заготовок максимально приближенных к готовой детали используют чеканку и калибровку. Калибровка, как бы, дополнительная штамповка. Точность 7 квалитет. Обрабатывают только внутренние поверхности.

С целью использования наиболее производительных и экономичных технологических процессов изготовлениямелких и крепежных деталей организуют на специализированных предприятиях и цехах. Группирование мелких деталей по служебному назначению, размерам, подобию конструктивных форм создает предпосылки для их группового изготовления. Эти предпосылки позволяют использовать наиболее экономичные технологические прцессы. Одним из наиболее экономичных технологических процессов получения заготовок крепежных деталей и других мелких деталей, выпускаемых в большом количестве, является холодная высадка. При небольшой программе используется штамповка, свободная ковка и различные виды литья.