- •2. Конструктивні елементи. Матеріали валів і осей

- •3. Критерії працездатності валів і осей

- •4. Проектувальний розрахунок валів

- •Загальні відомості

- •[Ред.]Матеріал та конструкція деталей черв'ячної передачі

- •1.2.1 Вибір матеріалів для виготовлення зубчастих коліс

- •6 Резьбовые соединения

- •7 Валы и Оси

- •10. Подшипники качения

- •Классификация

- •Конструкция

- •Функционирование

- •Достоинства и недостатки

- •Классификация

- •Применение

- •10 Підшипники кочення. Вибір по динамічній вантажопідйомності

- •2.Червячні передачі.Розрахунок на міцність по напругам вигину

- •10.3 Вали і осі. Призначення, класифікація, конструкція.

- •11.1Класифікація деталей машин загального призначення.

- •11.2 Визначення навантаження болта в попередньо затягнутому з'єднанні. Розрахунок болтового з`єднання

- •11.3 Сили і силові залежності в пасових передачах.

- •12.1.Зубчасті (шлицевые) з'єднання. Вибір і перевірочний розрахунок.

- •12.2.Сили, що діють у циліндричних зубчастих передачах.

- •12.3.Підшипники ковзання. Розрахунок підшипників, що працюють в умовах граничного тертя.

- •13.1 Основний закон зачеплення.

- •13.2. Основні геометричні параметри черв'ячних передач.

- •13.3.Підшипники кочення. Достоїнства і недоліки. Класифікація.

- •14.1.Шпонкові з'єднання. Призначення, достоїнства і недоліки,класифікація.

- •15.2Зварені з'єднання. Достоїнства і недоліки область застосування. Класифікація зварених швів.

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •3. Ремённая передача

- •Цели и задачи курса «детали машин»

- •1. Критерии работоспособности и расчета деталей машин

- •1. Запас прочности материалов

- •3. Ременные передачи

- •Классификация

- •1. Критерии работоспособности и расчета деталей машин

- •Подшипники качения

- •Классификация

- •2. Выделяют различные виды повреждений зубчатых колес:

- •1. Валы и Оси

- •Механические свойства резьбового соединения Механические свойства болтов, крепёжных винтов и шпилек

- •Механические свойства гаек

6 Резьбовые соединения

Резьбовые соединения являются наиболее распространенным видом разъемных соединений и осуществляются при помощи промежуточных резьбовых крепежных деталей (рис. 8.1, а—д) либо непосредственным свинчиванием соединяемых элементов.

По назначению различают: крепежные резьбы (метрические, дюймовые) — применяемые для разъемных соединений; крепежно-уплотнительные (трубные, конические) — для трубопроводов и арматуры; ходовые (трапецеидальные, упорные, прямоугольные) — для преобразования движения; специальные (круглые, часовые).

Достоинства резьбовых соединений: высокая надежность; универсальность; простота монтажа и демонтажа; возможность создания больших осевых усилий затяжки и ее фиксирование в любом положении благодаря самоторможению; нелогичность изготовления; высокая степень стандартизации и малая стоимость.

К недостаткам следует отнести: наличие концентраторов напряжений на деталях соединения, понижающих их усталостную прочность, самоотвинчивание резьбы при переменной нагрузке; необходимость контроля затяжки (для ответственных, высоконапряженных соединений). В качестве основной крепежной резьбы применяется метрическая резьба" с крупным шагом — она менее чувствительна к погрешностям изготовления и к износу. Резьба с мелким шагом меньше ослабляет деталь, на которой она нарезана, характеризуется повышенным запасом по самоторможению и применяется для тонкостенных деталей, а также при переменных нагрузках. Размеры крепежных резьбовых деталей и элементов резьбовых соединений общего назначения регламентированы стандартами, выдержки из которых приведены в табл. 8.1, 8.2.

УПРУГИЕ МУФТЫ

Муфта упругая втулочно-пальцевая (МУВП) по ГОСТ 21424—75 Отличается простотой конструкции и удобством монтажа и демонтажа. Обычно применяется в передачах от электродвигателя. Муфта является электроизолирующей. Упругие элементы смягчают удары и вибрации, компенсируют небольшие погрешности монтажа и деформации валов. Допускаемые радиальные и угловые смещения полумуфт приведены в приложении, табл. 36. Окружная скорость ограничена (30 м/с).

Материал полумуфт — чугун СЧ 20, сталь 30, сталь 35Л, материал пальцев — не ниже, чем сталь 45. Упругие элементы изготовляют из резины с ав :> 8 МПа. Нагрузочная способность муфты ограничена стойкостью резиновых элементов.

Муфта с упругой торообразной оболочкой по ГОСТ 20884—75. Допускает осевые, радиальные и угловые смещения соединяемых валов, размеры которых указаны в приложении, табл. 38. Однако при значительных смещениях оболочка греется, что снижает ресурс муфты. К достоинствам муфты относится способность хорошо демпфировать толчки и вибрации, удобство монтажа, демонтажа и замены упругого элемента.

Упругую оболочку изготовляют из резины, армированной кордом. Нагрузочная способность муфты ограничена устойчивостью оболочки и прочностью крепления ее к фланцам.

7 Валы и Оси

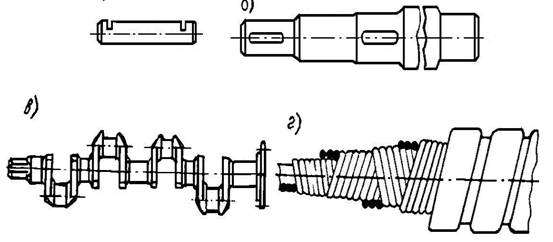

Для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой (в осевом направлении) в конструкциях используют детали, называемые валами (рис. 3.1, а – г).

![]()

Рис. 3.1. Эскизы валов и осей

В зависимости от вида испытываемой деформации условно различают:

простые валы – работают в условиях кручения, изгиба, как, например, вал воздушного винта самолета, нагруженный силой веса винта и вращающим моментом, или вал привода агрегатов двигателя, несущий зубчатые колеса. Зубчатые колеса могут быть насажены на вал или изготовлены с ним как одно целое;

торсионные валы – работают лишь в условиях кручения, т.е. передают только вращающий момент (валы приводов управления закрылками ВС);

оси – поддерживающие невращающиеся валы, работающие лишь в условиях изгиба. Например, оси тормозных колес шасси, оси роликов тросовой системы управления, оси шарнирных соединений стоек шасси, элеронов, рулей, управляемых стабилизаторов не вращаются.

По геометрической форме валы бывают прямыми (рис. 3.1, б), коленчатыми (рис. 3.1, в) (в поршневых двигателях и компрессорах) гибкими (рис. 3.1, г), а оси только прямыми (рис. 3.1, а). Гибкие валы дают возможность передавать вращение с изменяющейся геометрией оси, их используют в переносных механизированных инструментах, в приборах и др.

В зависимости от расположения, быстроходности и назначения валы называют входными, промежуточными, выходными, тихо- или быстроходными, распределительными и т.п.

Расчет валов и осей. Валы и оси рассчитывают на прочность, жесткость и колебания. Основной причиной выхода из строя валов является недостаточная их прочность при длительной работе, усталостное разрушение металла.

Нагрузки на валы создают силы и вращающие моменты, действующие в зубчатых, червячных, цепных и других передачах. Расчет ведут по наибольшей из длительно действующих нагрузок.

Проектирование вала включает три этапа: предварительное определение размеров, разработку конструкции и проверочный расчет.

При проектном расчете приближенно определяют из условия прочности при кручении диаметр вала и проводят его конструирование. Проверочный расчет ведут на статическую прочность вала и усталость материала, а при повышенных требованиях – на жесткость и колебания.

Шпо́ночное соедине́ние

Соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

В большинстве случаев в редукторах для крепления колес и муфт на валах применяют ненапряженные призматические шпонки. На выходных концах валов при их достаточной длине используют обыкновенные шпонки по СТ СЭВ 189—75 (или ГОСТ 23360—78), при укороченных выходных концах— высокие шпонки по ГОСТ 10748—79. Шпонки, крепящие колеса внутри редуктора, выбирают по СТ СЭВ 189—75. Наиболее часто применяют шпонки со скругленными торцами.

Пазы на валах под такие шпонки выполняют пальцевыми фрезами. Пазы на валах для шпонок с плоскими торцами выполняют дисковыми фрезами что более технологично и создает меньшую концентрацию напряжений, чем при выполнении паза пальцевой фрезой . Шпонки с плоскими торцами применяют при наличии на валу ограничителей, препятствующих осевому перемещению шпонки . В противном случае возможно смещение и заклинивание шпонки при монтаже. Иногда для облегчения демонтажа шпонок со скругленными торцами с валов их выполняют со скосом на краю

8.

Критерии работоспособности и расчета деталей машин

Работоспособность деталей оценивается рядом критериев, которые диктуются условиями их работы. К ним относятся: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость. Прочность. Основным критерием работоспособности всех деталей является прочность, τ е. способность детали сопротивляться разрушению или возникновению пластических деформаций под действием приложенных к ней нагрузок. Методы расчетов на прочность изучаются в курсе сопротивления материалов. В расчетах на прочность первостепенное значение имеет правильное определение допускаемых напряжений [а]или [τ], которые зависят от многих факторов. К ним относятся. а) выбранный материал и способ получения заготовки (литье, поковка и др.), термообработка, б) степень ответственности детали и ее режим работы; в) конфигурация детали и ее размеры, г) шероховатость поверхностей и др.

РЕМЕННЫЕ ПЕРЕДАЧИ

В простейшем виде ременная передача состоит из ведущего и ведомого шкивов и гибкой связи — ремня, надетого на шкивы с натяжением (рис. 2.1). Передача нагрузки осуществляется за счет трения между ремнем и шкивами.

В механических приводах ременные передачи применяются обычно в качестве понижающей. В сочетании с зубчатой передачей ременную устанавливают на менее нагруженную быстроходную ступень.

Достоинства ременных передач: простота конструкции и малая стоимость; возможность передачи нагрузки на большие расстояния; плавность хода и бесшумность работы; эластичность привода, смягчающая колебания нагрузки; работоспособность при высоких частотах вращения; способность предохранения привода при перегрузках за счет проскальзывания ремня; пониженная чувствительность к погрешностям монтажа.

К недостаткам следует отнести- сравнительно большие габариты (в несколько раз больше, чем зубчатых); непостоянство передаточного числа из-за упругого скольжения ремня; повышенные (по сравнению с зубчатой передачей) нагрузки на валы и опоры, обусловленные большим предварительным натяжением ремня; низкая долговечность ремня (1000...5000 ч); неприменимость во взрывоопасных помещениях ввиду электризации ремня; необходимость предохранения от попадания минеральных масел (особенно на прорезиненные ремни).

9

Детали машин делят на: 1) Корпусные детали 2) Валы 3) Зубчатые колеса 4) Детали типа рычагов, вилок, профильных стержней 5) Мелкие и крепежные детали Корпусные детали отличаются большим разнообразием конструктивных форм, размеров, веса и материалов используемых для их изготовления. В настоящее время наиболее распространенными технологическими процессами изготовления корпусных деталей являются литье, резка-гибка, сварка, штампо-сварка и литьё-сварка. Заготовки валов. Подавляющее большинство валов изготавливают из стали. Использование в качестве заготовки крупного проката экономично только для изготовления гладких и ступенчатых валов с небольшой разницей в размерах шеек. Меньше уход в стружку. Заготовки зубчатых колёс. Изготовляют из стали, реже - чугуна, цветных сплавов, пластмасс. При диаметре 60 - 20мм - из прутка. Трудоемкость ниже, чем из штамповок. При больших диаметрах - свободная ковка, штамповка в подкладных штампах, открытых и закрытых штампах, на ковочных молотах и прессах, на горизонтально-ковочных машинах.

Рычаги, вилки, профильные стержни. Шатуны, балки передних осей, крюки и т.д. изготовляют из различных материалов. Всеми видами литья, ковки, штамповки. Для получения заготовок максимально приближенных к готовой детали используют чеканку и калибровку. Калибровка, как бы, дополнительная штамповка. Точность 7 квалитет. Обрабатывают только внутренние поверхности.

С целью использования наиболее производительных и экономичных технологических процессов изготовлениямелких и крепежных деталей организуют на специализированных предприятиях и цехах. Группирование мелких деталей по служебному назначению, размерам, подобию конструктивных форм создает предпосылки для их группового изготовления. Эти предпосылки позволяют использовать наиболее экономичные технологические прцессы. Одним из наиболее экономичных технологических процессов получения заготовок крепежных деталей и других мелких деталей, выпускаемых в большом количестве, является холодная высадка. При небольшой программе используется штамповка, свободная ковка и различные виды литья.

Виды шпоночных соединений

стоинства шпоночных соединений: • простота конструкции, • легкость монтажа и демонтажа, • низкая стоимость. Недостатки шпоночных соединений: • шпоночные пазы ослабляют прочность вала и ступицы, • конструкция напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости.

Шпоночные соединения подразделяются на: • не напряженные: с использованием призматических и сегментных шпонок (при сборке в деталях не возни-кают предварительные напряжения); • напряженные: с применением клиновых и тангенциальных шпонок (при сборке возникают монтажные на-пряжения).

Соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Виды разрушения зубьев червячных колес

В червячной паре менее прочным элементом является зуб колеса, для которого возможны все виды разрушений и повреждений, встречающиеся в зубчатых передачах, т. е. усталостное выкрашивание, изнашивание, заедание и поломка зубьев (см. § 8.15). Из перечисленного наиболее редко встречается поломка зубьев колеса.

В передачах с колесами из оловянных бронз (мягкие материалы) усталостное выкрашивание рабочих поверхностей зубьев колеса наиболее опасно. Возможно и заедание, которое проявляется в намазывании бронзы на червяк; сечение зуба постепенно уменьшается, при этом передача может еще продолжать работать длительное время.

Заедание в венцах колес из твердых бронз (алюминиевых) переходит в задир с последующим катастрофическим изнашиванием зубьев колеса частицами бронзы, приварившимися к виткам червяка. Этот вид разрушения зубьев встречается наиболее часто.

Для предупреждения заедания рекомендуется тщательно обрабатывать поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами.

Изнашивание зубьев колес червячных передач зависит от степени загрязненности масла, точности монтажа, частоты пусков и остановок, а также от значений контактных напряжений.

Излом зубьев червячных колес происходит в большинстве случаев после изнашивания.