- •2. Конструктивні елементи. Матеріали валів і осей

- •3. Критерії працездатності валів і осей

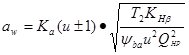

- •4. Проектувальний розрахунок валів

- •Загальні відомості

- •[Ред.]Матеріал та конструкція деталей черв'ячної передачі

- •1.2.1 Вибір матеріалів для виготовлення зубчастих коліс

- •6 Резьбовые соединения

- •7 Валы и Оси

- •10. Подшипники качения

- •Классификация

- •Конструкция

- •Функционирование

- •Достоинства и недостатки

- •Классификация

- •Применение

- •10 Підшипники кочення. Вибір по динамічній вантажопідйомності

- •2.Червячні передачі.Розрахунок на міцність по напругам вигину

- •10.3 Вали і осі. Призначення, класифікація, конструкція.

- •11.1Класифікація деталей машин загального призначення.

- •11.2 Визначення навантаження болта в попередньо затягнутому з'єднанні. Розрахунок болтового з`єднання

- •11.3 Сили і силові залежності в пасових передачах.

- •12.1.Зубчасті (шлицевые) з'єднання. Вибір і перевірочний розрахунок.

- •12.2.Сили, що діють у циліндричних зубчастих передачах.

- •12.3.Підшипники ковзання. Розрахунок підшипників, що працюють в умовах граничного тертя.

- •13.1 Основний закон зачеплення.

- •13.2. Основні геометричні параметри черв'ячних передач.

- •13.3.Підшипники кочення. Достоїнства і недоліки. Класифікація.

- •14.1.Шпонкові з'єднання. Призначення, достоїнства і недоліки,класифікація.

- •15.2Зварені з'єднання. Достоїнства і недоліки область застосування. Класифікація зварених швів.

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •3. Ремённая передача

- •Цели и задачи курса «детали машин»

- •1. Критерии работоспособности и расчета деталей машин

- •1. Запас прочности материалов

- •3. Ременные передачи

- •Классификация

- •1. Критерии работоспособности и расчета деталей машин

- •Подшипники качения

- •Классификация

- •2. Выделяют различные виды повреждений зубчатых колес:

- •1. Валы и Оси

- •Механические свойства резьбового соединения Механические свойства болтов, крепёжных винтов и шпилек

- •Механические свойства гаек

14.1.Шпонкові з'єднання. Призначення, достоїнства і недоліки,класифікація.

Шпонкове з’єднання (рисунок 2.2) здійснюється за допомогою спеціальної деталі – шпонки, яка закладається у відповідні пази, що виконані на сполучених поверхнях деталей, що з’єднуються. Воно забезпечує нерухоме скріплення деталей для передачі крутного моменту.

До

переваг

шпонкових

з’єднань слід віднести простоту і

надійність конструкції, зручність

складання і розбирання, невисоку

вартість. Недоліки

з’єднання

визначаються ослабленням суцільних

перерізів сполучених деталей і наявністю

концентраторів напружень.

До

переваг

шпонкових

з’єднань слід віднести простоту і

надійність конструкції, зручність

складання і розбирання, невисоку

вартість. Недоліки

з’єднання

визначаються ослабленням суцільних

перерізів сполучених деталей і наявністю

концентраторів напружень.

Найбільш поширені в машинобудівних конструкціях такі типи шпонок (рисунок 2.3):

– клинова врізна (ГОСТ 8791-68), створює напружений стан за верхньою та нижньою гранями шпонки і передає крутний момент за рахунок сил тертя на них (рисунок 2.3, а);

– призматична звичайна з округленими кінцями (ГОСТ 8789-68), сприймає навантаження бічними гранями (рисунок 2.3, б);

– призматична напрямна врізна із закріпленням на валу (ГОСТ 8790-68), допускає переміщення маточини вздовж осі валу (рисунок 2.3, в);

– сегментна (ГОСТ 8794-68) (рисунок 2.3, г);

– кругла (не стандартизована) (рисунок 2.3, д).

Призматичні

звичайні шпонки (рисунок 2.2) працюють

на зминання бокових граней та зрізання.

При заданому крутному моменті Т,

що передається з’єднанням, потрібна

довжина шпонки l

визначається

за поданими нижче формулами:

Призматичні

звичайні шпонки (рисунок 2.2) працюють

на зминання бокових граней та зрізання.

При заданому крутному моменті Т,

що передається з’єднанням, потрібна

довжина шпонки l

визначається

за поданими нижче формулами:

-

за умови попередження зминання, (2.5)

-

за умови попередження зминання, (2.5)

-

за умови попередження зрізання, (2.6)

-

за умови попередження зрізання, (2.6)

де [ЗМ], [ЗР] – допустимі напруження зминання і зрізання.

З двох значень довжини шпонки потрібно задати більше. Якщо. розміри поперечного перерізу шпонки (b h) вибираються з таблиць стандарту залежно від діаметра вала d, то довжина шпонки визначаються з умов попередження тільки зминання.

Для виготовлення шпонок застосовується чистотягнутий прокат для шпонок зі сталей за ГОСТ 380-71 та ГОСТ 1050-74 з границею міцності не нижче 500 МПа. При стальній маточині приймається [ЗМ] =80…100 МПа, при чавунній маточині приймається [ЗМ] =45…55 МПа. Значення [ЗР] приймається в залежності від характеру навантаження – для спокійного навантаження [ЗР]=120 МПа, для помірних поштовхів [ЗР]=85 МПа, для ударного навантаження [ЗР]=50 МПа.

14.2.Розрахункове навантаження циліндричних зубчастих передач.

Розрахункове

навантаження. Розрахунки на міцність

зубців зубчастих коліс ведуть не за

номінальними силами в зачепленні, а за

розрахунковими силами, які враховують

цілий ряд особливостей роботи зубчасчтого

зачеплення. Розрахунок зубів на міцність

ведуть по питомому розрахунковому

навантаженню це

Основнимим факторами, що зумовлюють нерівномірність розподілу навантаження по ширині зубчастих вінців є: податливість валів та їхніх опор ;похибки виготовлення зубчастих коліс та монтажу передачі;розміщення коліс на валах відносно опору ;умови, за яких не відбувається припрацювання зубців(висока твердість, висока колова швидкість). За інших рівних умов нерівномірність розподілу навантаження тим вища, чим більша ширина зубчастого вінця.

Розрахунок активних поверхонь зубців на контактну витривалість зводиться до визначення розрахункових напружень і порівняння цих напружень із допустимими. Згідно з умовою контактної міцності розрахунок ведеться для моменту зачеплення зубців у полюсі, оскільки втомне викришування активних поверхонь починається в зоні полюсної лінії контакту на ніжках зубців.

Сумарна

довжина контактних ліній залежить від

ширини вінця колеса

![]() .

Значення

.

Значення

![]() Эа>

0 не залишається постійним, тому що в

передачі навантаження можуть брати

участь від однієї до декількох

Эа>

0 не залишається постійним, тому що в

передачі навантаження можуть брати

участь від однієї до декількох

Коефіцієнт

навантаження при розрахунку зубів на

контактну міцність

![]()

Розрахунок активних поверхонь зубців на контактну міцність пр дії максимального навантаження виконують з метою, щоб запобігти появі залишкової деформації або крихкого руйнування поверхневого шару зубців при короткочастних перевантаженнях передачі. Руйнування зубців не настає за умови QHmax<[Q]Hmax,

Де QHmax-максимальне розрахункове контактне напруження, що виникає під час найбільшого навантаження T1max із спектра навантажень, які підводяться до передачі навіть при однократкній дії за період експлуатації;[Q]Hmax-допустиме граничне напруження.

Виразимо

окружну силу через обертовий момент на

веденій ланці, визначають

14.3.Тепловий розрахунок черв'ячного редуктора.

для проектуючого редуктора тепло відхідної поверхні А≈0,73 м². За формулою (10.1) умови роботи редуктора без перегріву при продовжуючій роботі

Δt=tм-tв=Рч(1-η)/ktA≤[Δt],

де Рч=5 кВт=5000 Вт –потрібна для роботи потужності на черв’яку.

Приймаємо, що забезпечується достатньо хороша циркуляція повітря, і приймаємо коефіцієнт теплопередачі kt=17 Вт/(м²·°С). Тоді

Δt=5000(1-0,8)/17·0,73=5000·0,2/12,4=80,6°>[Δt].

Допустимий перепад температур при нижньому черв’яку [Δt]=60°. Для зменшення Δt потрібно достатньо збільшити тепловіддаючу поверхню пропорційно відношенню Δt/[Δt]=72,5/60, зробивши корпус ребристим

T2K(z2/q+1)³)=170/4,5(√1910·10³·1,14·5³/246³)=159 МПа.

Провірка міцності зубів черв’ячного колеса на згин.

Еквівалентне число зубів

zv=z2/cos³γ=45/(cos11º19′)³=44,6

Коефіцієнт форми зуба по таб. 4,5 УF=2,24.

Напруга згину (див. формулу (4,24))

[σF]=1,2T2KУF/z2b2m²=1,2·170·10³·1,147·2,24/40·85,3·10²=1,8 МПа.

Що значно менше вирахуваного вінця [σOF]=53,3 МПа.

Визначення параметрів передачі і геометричних розмірів коліс. (Устюгов с338)

1). За формулою (154) визначаємо кількість зубів черв’ячного колеса і значення коефіцієнта діаметра черв’яка: z2=u·z1=2·20=40; q=10. За формулою (154) уточнюємо значення частоти обертання і визначаємо обертальний момент на тихохідному валу редуктора:

n2=n1/u=n2= nдв·u/u=1455 хв־¹

Сили що діють у зачепленні: (Устюгов-339) колова сила на колесі й осьова сила на черв’яку (формула 155).

Ft2= Fa1=2T2/d2=2·1910·10³/393,6=9,7 кН;

Колова сила на черв’яку й осьова сила на колесі (формула 156)

Ft1= Fa2= Ft2/tg(γ+ ρ′)=9,7·10³·0,21=2 кН;

радіальна (розрізна) сила (формула 157).

Fr=Ft2tgα= Ft2tg20º=9,7·10³·0,36=3,4 кН.

5. Проектний розрахунок валів редуктора (Чернавський-372).

Крутні моменти в поперечних розрізах валів:

ведений вал (вал черв’ячного колеса):

T2K=T2=1910·10³ Н·мм;

ведучий (черв’як):

Tк1=T1=T2/uη=1910·10³/20·0,82=116,4·10³ H·мм.

Витки черв’яка виконані за одно ціле з валом. Діаметр вихідного кінця ведучого вала по розрахунку на кручення при [τк]=25 МПа.

dв1=³√ Tк1/0,2[τк]= ³√116,4·10³/0,2·25=28,3 мм.

Але для з’єднання його з валом електродвигуна приймаємо dв1=dв=60 мм; діаметр підшипникових шийок dп1=45 мм. Параметри нарізної частини: df1=75 мм;

d1=94,8 мм; dа1=118 мм.

Довжина нарізної частини b1=494 мм.

Відстань між опорами черв’яка приймаємо l1= dam2=594мм; відстань від середини вихідного кінця до найбільшої опори f1=90 мм.

Ведомий вал:

діаметр вихідного кінця

dв2=³√ Tк2/0,2[τк]= ³√1910·10³/0,2·25=250 мм.

Діаметри підшипникових шийок dп2=55 мм, діаметр валу в місці посадки черв’ячного колеса dк2=60 мм.

Діаметр ступци черв’ячного колеса:

dст2=(1,6÷1,8) dК2=(1,6÷1,8)60=96÷108 мм.

Приймаємо dст2=100 мм.

Довжина ступіци черв’ячного колеса

lст2=(1,2÷1,8) dК2=(1,2÷1,8)60=72÷108 мм.

Приймаємо lст2=90 мм.

15

15.1Черв'ячні передачі. Основні геометричні параметри.

За допомогою черв'ячної передачі здійснюється передавання обертового руху між валами, осі яких мимобіжні в просторі і утворюють прямий кут. Черв'ячна передача (рис. 1) складається із черв'яка 1, що має форму гвинта, та черв'ячного колеса 2, яке нагадує зубчасте колесо з косими зубцями угнутої форми. Передавання обертового руху у черв'ячній передачі здійснюється за принципом гвинтової пари, де гвинтом є черв'як, а гайкою є колесо – сектор, вирізаний із довгої гайки і зігнутий по колу.

Параметри черв’яка

Тому можна записати tg γ = Px · (πd1) = z1 · π · m/(π · m · q) = z1/q (2)

Розміри елементів витків черв'яка при модулі 1≤m≤25 мм визначаються параметрами початкового черв'яка за ГОСТ 19036–81, які мають такі значення: кут профілю витків а = 20° (для черв'яків ZA – в осьовому перерізі; для черв'яків ZN та ZI – у нормальному до витків перерізі); коефіцієнт висоти головки витка h*a = 1; коефіцієнт радіального зазора с* = 0,2; коефіцієнт висоти ніжки витка h*f = h*a + с* = 1,2; коефіцієнт радіуса кривини перехідної кривої витка ρ*f = 0,3; коефіцієнт розрахункової товщини витка s* = 0,5л.

Згідно з параметрами стандартного початкового черв'яка розміри елементів

– витків (рис. 3, б) визначають за формулами:

– висота головки витка ha1 = h*a · m = m;

– висота ніжки витка hf1 = h*f m = 1,2m;

– радіус кривини перехідної кривої витка ρf = ρ*f · m = 0,3m;

– розрахункова товщина витка s = s*m = 0,5πm.

Інші розміри вінця черв'яка:

діаметр вершин витків da1 = d1 + 2hal = d1 + 2 · m; (3)

діаметр впадин df1 = d1 – 2hfl = d1 – 2,4 · m; (4)

довжина нарізуваної частини черв'яка (ГОСТ 19650–74)

b1 ≥ (11 +0,06z2) · m при z1 = 1 або 2; (5)

b1 ≥ (12,5+0,09z2) · m при z1 = І4. (6)

Тут z2 – число зубців черв'ячного колеса. Формули для визначення b1 записані для випадку, коли коефіцієнти зміщення х = 0. Для черв'яків, робочі поверхні яких шліфують, знайдене за формулами (28 5) та (6) значення b1 треба збільшити на 25 мм при m < 10 мм і на (35...40) мм при m = (10...16) мм.