- •2. Конструктивні елементи. Матеріали валів і осей

- •3. Критерії працездатності валів і осей

- •4. Проектувальний розрахунок валів

- •Загальні відомості

- •[Ред.]Матеріал та конструкція деталей черв'ячної передачі

- •1.2.1 Вибір матеріалів для виготовлення зубчастих коліс

- •6 Резьбовые соединения

- •7 Валы и Оси

- •10. Подшипники качения

- •Классификация

- •Конструкция

- •Функционирование

- •Достоинства и недостатки

- •Классификация

- •Применение

- •10 Підшипники кочення. Вибір по динамічній вантажопідйомності

- •2.Червячні передачі.Розрахунок на міцність по напругам вигину

- •10.3 Вали і осі. Призначення, класифікація, конструкція.

- •11.1Класифікація деталей машин загального призначення.

- •11.2 Визначення навантаження болта в попередньо затягнутому з'єднанні. Розрахунок болтового з`єднання

- •11.3 Сили і силові залежності в пасових передачах.

- •12.1.Зубчасті (шлицевые) з'єднання. Вибір і перевірочний розрахунок.

- •12.2.Сили, що діють у циліндричних зубчастих передачах.

- •12.3.Підшипники ковзання. Розрахунок підшипників, що працюють в умовах граничного тертя.

- •13.1 Основний закон зачеплення.

- •13.2. Основні геометричні параметри черв'ячних передач.

- •13.3.Підшипники кочення. Достоїнства і недоліки. Класифікація.

- •14.1.Шпонкові з'єднання. Призначення, достоїнства і недоліки,класифікація.

- •15.2Зварені з'єднання. Достоїнства і недоліки область застосування. Класифікація зварених швів.

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •3. Ремённая передача

- •Цели и задачи курса «детали машин»

- •1. Критерии работоспособности и расчета деталей машин

- •1. Запас прочности материалов

- •3. Ременные передачи

- •Классификация

- •1. Критерии работоспособности и расчета деталей машин

- •Подшипники качения

- •Классификация

- •2. Выделяют различные виды повреждений зубчатых колес:

- •1. Валы и Оси

- •Механические свойства резьбового соединения Механические свойства болтов, крепёжных винтов и шпилек

- •Механические свойства гаек

1.)1- Шліцьові (зубчасті) з’єднання

У випадку, коли не можна забезпечити міцність шпонкових з'єднань деталей із валами, використовують зубчасті зєднання.

Шліцьове з'єднання утворюється за наявності зубців на валі і внутрішніх зубців в отворі маточини.

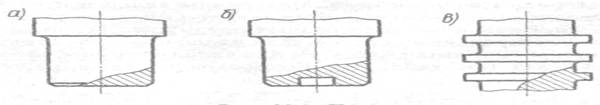

Всі розміри зубчастих з'єднань і допуски на них стандартизовані. За формою профілю шліців (зубців) з'єднання поділяються на три типи: прямобічні, евольвентні та трикутні. Найпоширеніші зубчасті з'єднання з прямобічними (ГОСТ 21425-75) (рис. 12.4) і евольвентними (ГОСТ 6033-80) (рис. 12.5, а, б) профілями зубців. З'єднання з трикутним (рис. 12.5 в) профілем зубців застосовують в основному як нерухомі, при невеликих обертових моментах.

У прямобічних зубчастих з'єднаннях застосовують три способи центрування отвору маточин на зубчастому валі:

а

- по зовнішньому діаметру шліців ![]() ,

при цьому по внутрішньому діаметру

,

при цьому по внутрішньому діаметру ![]() буде

радіальна щілина;

буде

радіальна щілина;

б - по внутрішньому діаметру , при цьому по діаметру буде радіальна щілина;

в

- по бокових гранях зубців ![]() ,

тоді щілини будуть по обох

діаметрах

і

(відповідно

рис. 12.4, а, б, в).

,

тоді щілини будуть по обох

діаметрах

і

(відповідно

рис. 12.4, а, б, в).

Рис. 12.4. Прямобічні шліцьові з'єднання

Стандартом

(ГОСТ 1139-80) передбачено три серії з'єднань

(легка, середня і важка), які різняться

за висотою і кількістю зубців ![]() .

У з'єднаннях важкої серії зубці вищі, а

їх кількість більша, ніж у з'єднанні

середньої і легкої серій.

.

У з'єднаннях важкої серії зубці вищі, а

їх кількість більша, ніж у з'єднанні

середньої і легкої серій.

Центрування по застосовують для рухомих з'єднань з високою твердістю маточини (отвір обробляють круглим шліфуванням) та при довгих валах, коли виникає небезпека скривлення після термообробки.

Центрування по застосовують при великих знакозмінних і ударних навантаженнях (наприклад, в карданних валах авто і тракторів). Домогтися високої точності центрування при цьому неможливо, а тому він застосовується рідко.

Зауважимо, що центрування по діаметрах і забезпечує точну співвісність вала і маточини (втулки) в порівнянні з центруванням по бокових гранях . Центрування по бокових гранях забезпечує рівномірніший розподіл навантаження між шліцами. Вибір діаметра центрування (зовнішнього або внутрішнього) здійснюють, виходячи з технологічних умов.

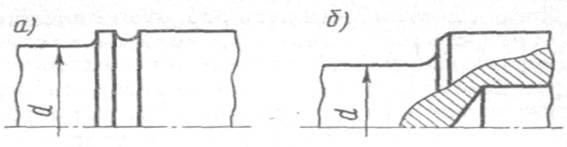

З'єднання евольвентними шліцами виконують з центруванням по бокових гранях (рис. 12.5, а) та по зовнішньому діаметру вала (рис 12.5, б). Перевага надається першому способу центрування. Евольвентні зубці виготовляються на зубонарізних верстатах з високою точністю. Висока міцність (завдяки значній кількості шліців і западин) забезпечує їх широке застосування. Евольвентні зубці поряд з прямобічними застосовують і в рухомих з'єднаннях.

Рис. 12.5. Евольвентні та трикутні шліцьові з'єднання

З'єднання з трикутними зубцями не стандартизовані, їх застосовують в основному як нерухомі при тонкостінних втулках і обмежених габаритних розмірах по діаметру. Ці з'єднання мають велику кількість дрібних зубців (до 70). Часто буває, коли внаслідок технологічних труднощів трикутні зубці заміняють дрібними евольвентними зубцями.

Порівняно зі шпонковими переваги шліцьового з'єднання такі:

1) деталі краще центруються на валах і мають краще напрямлення при їх вісевому переміщенні;

2) зменшується кількість деталей з'єднання (всього дві деталі), а в шпонковому - три, чотири;

3) при однакових ґабаритах допускають передачу великих обертових моментів за рахунок збільшення поверхні контакту;

4) забезпечується висока надійність, особливо при динамічних та реверсивних навантаженнях внаслідок рівномірного їхнього розподілу між шліцами;

5) зубці мало ослабляють вал, а тому шліцьовий вал можна розраховувати на міцність так само, як і гладкий;

6) довжина маточини суттєво зменшується.

Недоліком шліцьових з'єднань в порівнянні зі шпонковими є складна технологія виготовлення, а, отже, і вища вартість.

Основними критеріями роботоздатності зубчастих з'єднань є опір робочих поверхонь зубців зминанню і стійкість проти спрацювання.

2.- Основні розміри прямо - і косозубих зубчастих передач без коригування визначаються за подібними залежностями. Відмінністю косозубих коліс порівняно з прямозубими є те, що у косозубих лінія зубців нахилена під деяким кутом в до твірної ділильного циліндра. Різновидністю косозубих коліс є шевроннізубчасті колеса. Шевронне зубчасте колесо складається якби з двох косозубих коліс, суміщенних торцями так, щоб зубці мали протилежний нахил.

Зважаючи на те, що косозубі зубчасті колеса можуть нарізуватись таким самим стандартним інструментом, як і прямозубі, кут профілю зубців таких коліс у іх нормальному перерізі аn=a=200. За стандартний модуль зубців косозубих(шевронних)коліс беруть модуль mn також у нормальному перерізі зубців. У прямозубих колесах нормальний та коловий модулі однакові:m=mn=mt.

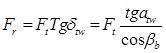

Діючу

на робочі поверхні зубів силу F![]() ,

прикладену до середини зубчастого

вінця, можна розкласти до середини

зубчастого вінця, можна розкласти на

окружну силу

,

прикладену до середини зубчастого

вінця, можна розкласти до середини

зубчастого вінця, можна розкласти на

окружну силу

.

радіальну ;

.

радіальну ; ![]() ;

нормальна сила

;

нормальна сила ![]() В

зачепленні косозубих коліс сила Кп має

три складові:

В

зачепленні косозубих коліс сила Кп має

три складові:

Окружну

силу![]() ,

осьову

,

осьову![]() ,

радіальну силу

,

радіальну силу

Нормальна

сила ![]() при

при ![]()

Розрахункове навантаження. Розрахунки на міцність зубців зубчастих коліс ведуть не за номінальними силами в зачепленні, а за розрахунковими силами, які враховують цілий ряд особливостей роботи зубчасчтого зачеплення. Розрахунок зубів на міцність ведуть по питомому розрахунковому навантаженню це

.

.

Основнимим факторами, що зумовлюють нерівномірність розподілу навантаження по ширині зубчастих вінців є: податливість валів та їхніх опор ;похибки виготовлення зубчастих коліс та монтажу передачі;розміщення коліс на валах відносно опору ;умови, за яких не відбувається припрацювання зубців(висока твердість, висока колова швидкість). За інших рівних умов нерівномірність розподілу навантаження тим вища, чим більша ширина зубчастого вінця.

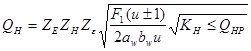

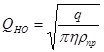

Розрахунок активних поверхонь зубців на контактну витривалість зводиться до визначення розрахункових напружень і порівняння цих напружень із допустимими. Згідно з умовою контактної міцності розрахунок ведеться для моменту зачеплення зубців у полюсі, оскільки втомне викришування активних поверхонь починається в зоні полюсної лінії контакту на ніжках зубців.

Сумарна

довжина контактних ліній залежить від

ширини вінця колеса ![]() .

Значення

.

Значення ![]() Эа>

0 не залишається постійним, тому що в

передачі навантаження можуть брати

участь від однієї до декількох

Эа>

0 не залишається постійним, тому що в

передачі навантаження можуть брати

участь від однієї до декількох

Пара

контактуючих зубів. Мінімальне

значення

визначають

по формулі ![]() .

Для прямозубих передач при однопарному

зачепленні зубів

.

Для прямозубих передач при однопарному

зачепленні зубів ![]() .

.

Коефіцієнт

навантаження при розрахунку зубів на

контактну міцність ![]()

Розрахунок активних поверхонь зубців на контактну витривалість є основним для зубчастих передач. Допустиме контактне напруження, що забезпечує контактну витривалість зубців, визначають за рекомендаціями. У розрахунках зубців на контактну витривалість допускається розрахункове контактне напруження у межах 1,05[Q]H>QH>0,9[Q]H. Якщо ця умова не виконується, то можна замінити відповідно ширину вінця колеса, не виходячи за межі рекомендованх значень. Якщо це не дає бажаного результату, то змінюють міжосьову відстань або призначають інші матеріали чи іншу термообробку і розрахунок повторюють.

Розрахунок активних поверхонь зубців на контактну міцність пр дії максимального навантаження виконують з метою, щоб запобігти появі залишкової деформації або крихкого руйнування поверхневого шару зубців при короткочастних перевантаженнях передачі. Руйнування зубців не настає за умови QHmax<[Q]Hmax,

Де QHmax-максимальне розрахункове контактне напруження, що виникає під час найбільшого навантаження T1max із спектра навантажень, які підводяться до передачі навіть при однократкній дії за період експлуатації;[Q]Hmax-допустиме граничне напруження.

Виразимо окружну силу через обертовий момент на веденій ланці, визначають

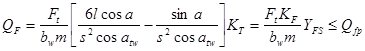

Розрахунок зубів циліндричних коліс на вигин. Зуби коліс відкритих передач, а також закритих з єьїсокой твердістю робочих поверхонь розраховують на вигин. При цьому розрахунку зуби розглядають як консольну балку з навантаженням, розподіленої по лінії контакту зубів, що при роботі передами переміщається по висоті зуба.

Вихідною залежністю в розрахунках зубців на згин є умова

Qзг=Мmax/W0<[Q]зг

Із співвідношень видно, що за інших рівних умов напруження згину в зубцях тим більші, чим менший модуль зубців mn. Витривалість зубців на згин для передачі із задньою міжосьовою відстанню можна підвищити ,збільшуючи модуль відповідним зменшенням числа зубців шестірні та колеса.

Розрахунок зубців на міцність при згині максимальним навантаженням виконують для того, щоб запобігти появі деформації або крихкої поломки зубців. Цей розрахунок ведуть за короткочаснішим навантаженням T1max для зубців того зубчастого колеса(шестірні чи колеса),для кожного напруження згину QF більше.

Щоб забезпечити потрібну міцність зубців, треба виконати умову:

QFmax=QF(T1max/T1)<[Q]Fmax,

Де [Q]Fmax-максимальне розрахункове напруження згину;

QF - розрахункове напруження згину ;

[Q]Fmax-допустиме граничне напруження згину.

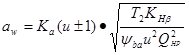

Діючу силу Fі перенесену по лінії її дії на вісь симетрії зуба, можна розкласти на окружну й радіальну F,. Перша визначає вигин зуба, друга - стиск. Формула для перевірочних розрахунків зубів на вигин

У випадку розрахунку косозубніх коліс

формула має вигляд:

випадку розрахунку косозубніх коліс

формула має вигляд:![]()

П![]() итоме

завантаження в зоні контакту зубів

итоме

завантаження в зоні контакту зубів

К![]() онтакне

напруження в полюсі зачеплення

онтакне

напруження в полюсі зачеплення

Для визначення контактної напруги використається формула Герца у випадку стиску циліндрів

Уздовж

утворюючих

Формула

для перевірочних розрахунків прямозубих

циліндричних коліс на контактну

міцність

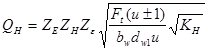

Конічні зубчасті передачі служать для передами обертання між валами, які перетинаються своїми висями. Кут між осями звичайно дорівнює 90°.Конічна зубаста передача складається з двох зубастих коліс, початковими поверхнями яких є бічні поверхні прямих кругових конусів, вписаних у сферу радіуса Re так, що їхні вершини знаходяться в центрі сфери. Зубці на бічних поверхнях конусів відрізняються від зубців циліндричних коліс тим, що їхні розміри в поперечному перерізі поступово зменшуються з наближенням до вершин конусів.

Під час обертання зубчастих коліс початкові конуси з кутами при вершинах перекочуються один по одному без ковзання. Профілі зубців конічних зубчастих коліс так само, як і в циліндричних, окреслюються евольвентою. Евольвента повинна утворюватись на сфері радіусом Re, оскільки довільні точки контакту спряжених профілів зубців повинні знаходитись на однаковій відстані від точки О. Цю умову задовольняють точки, що лежать на поверхні сфери.

Профілювання зубців на сфері утруднене, бо поверхня сфери не розгортається на площину. Практично профілювання зубців здійснюється наближено на поверхнях додаткових конусів із твірними О1А та О2А, перпендикулярними до спільної твірної ОА початкових конусів.

Оскільки осі валів перетинаються, то виникають труднощі з розміщенням опор валів конічної передачі. Здебільшого одне з конічних коліс розміщюють консольно на валу. При цьому збільшується нерівномірність розподілу навантаження по довжині зубців. За дослідними даними несуча здатність конічної зубчастої передачі істотно нижча від циліндричної з порівняльними розмірами і становить близько 85% ККД конічної зубчастої передачі дорівнює 0,95-0,96,що також нижче ККД циліндричної передачі приблизно на 1%.

Конічні зубчасті колеса бувають із прямими, тангенціальними та круговими зубцями.

Конічні колеса виготовляють із прямими, косими й криволінійними. Конічні колеса із прямими зубами застосовують при окружних швидкостях їхнього обертання до 2...3 м/с. А при більших швидкостях використають колеса із коловими зубами, які забезпечують більше плавне зачеплення зубів, більшу несучу здатність і проїде у виготовленні.

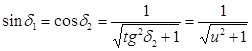

Розміри зубців та вінців конічних зубчастих коліс. Конічна зубчаста передача з основними розмірами вінців зубчастих коліс показана на ;рис. 24.2. В ортогональній конічній передачі міжосьовий кут %= 5і+62-90°, де §! - кут при вершині ділильного конуса шестірні, а 82 - кут при вершині ділильного конуса колеса.

С![]() ередні

діаметри коліс

ередні

діаметри коліс ![]() і

і![]() пов'язані

з діаметрами початкових окружностей

пов'язані

з діаметрами початкових окружностей

Еквівалентних коліс співвідношенням:

Число

зубів ![]()

![]()

Основні

параметри кінетичних коліс зв'язані

залежністю ![]()

П![]() ередаточне

число При

ередаточне

число При ![]()

![]() й

й ![]()

Н

![]()

![]()

![]()

![]()

омінальні

сили у зачепленні прямозубих конічних

коліс. За аналогією з циліндричними

передачами силу взаємодії зубців,

розподілену по довжині їхнього контакту,

замінимо зосередженою силою, яка

прикладається до зубця у його середньому

перерізі. Сили терпя між зубцями тут

також не враховуємо.

омінальні

сили у зачепленні прямозубих конічних

коліс. За аналогією з циліндричними

передачами силу взаємодії зубців,

розподілену по довжині їхнього контакту,

замінимо зосередженою силою, яка

прикладається до зубця у його середньому

перерізі. Сили терпя між зубцями тут

також не враховуємо.

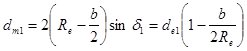

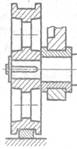

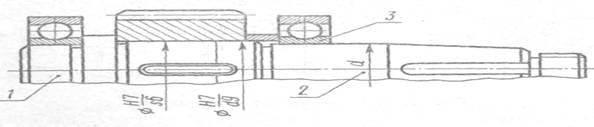

3.- 1. Загальні відомості про вали і осі

Зубчасті колеса, шківи, зірочки й інші обертові деталі машин установлюють на валах або осях.

Вал призначений для підтримки сидячих на ньому деталей і для передачі обертаючого моменту. При роботі вал випробує вигин і крутіння, а в окремих випадках додатково розтягання і стиск.

Вісь — деталь, призначена тільки для підтримки сидячих на ній деталей. На відміну від вала вісь не передає обертаючого моменту і, отже, не випробує крутіння. Осі можуть бути нерухомими (див. мал.9) або обертатися разом з насадженими на них деталями (мал.1).

Мал.1 вісь візка

По геометричній формі вали поділяються на п р я м і (мал.2).колінчаті і гнучкі. Колінчаті і гнучкі вали відносяться до спеціальних деталей і в дійсному курсі не розглядаються.

Мал.2 Прямий ступінчатий вал:

1- шип; 2- шийка; 3- підшипник

Осі, як правило, виготовляють прямими (див. мал.1). По конструкції прямі вали й осі мало відрізняються один від одного.

Прямі вали й осі можуть бути гладкими (див. мал.9) або східчастими (див. мал.2). Утворення ступіней зв'язане с різною напруженістю окремих перетинів, а також умовами виготовлення і зручності зборки.

По типі перетину вали й осі бувають суцільні і порожні. Порожній перетин застосовується для зменшення маси або для розміщення усередині іншої деталі.

2. Конструктивні елементи. Матеріали валів і осей

Цапфи — ділянки вала або осі, що лежать в опорах. Вони підрозділяються на шипи, шийки і п'яти.

Шипом називається цапфа, розташована на кінці вала або осі і передає переважно радіальне навантаження (див. мал.2).

Шийкою називається цапфа, розташована в середній частині вала або осі.

Опорами для шипів і шийок служать підшипники.

Шипи і шийки за формою можуть бути циліндричними, конічними і сферичними. У більшості випадків застосовуються циліндричні цапфи.

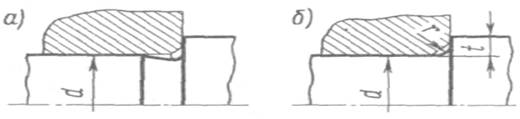

П'ятою називають цапфу, що передає осьове навантаження (мал.3). Опорами для п'ят служать підп'ятники. П'яти за формою можуть бути суцільними (мал.3, а), кільцевими (мал.3, б) і гребінчатими (мал. 3, в). Гребінчаті п'яти застосовують рідко

Мал.3 П’яти

Мал.4 Перехідні частини вала

Посадкові поверхні валів і осей під маточини насаджувальних деталей виконують циліндричними і конічними (див. мал.2). При посадках з натягом діаметр цих поверхонь приймають більше діаметра сусідніх ділянок для зручності напрессовки (див. мал.2). Діаметри посадкових поверхонь вибирають з ряду нормальних лінійних розмірів, а діаметри під підшипниках кочення— відповідно до ДСТУ на підшипники.

Перехідні ділянки між двома ступінями валів або осей виконують:

а) з канавкою з скругленням для виходу шліфувального кола (мал. 4, а). Ці канавки підвищують концентрацію напруг;

б) з галтелью постійного радіуса (мал. 4. б);

в) з ж галтелью перемінного радіуса (мал.4, в), що сприяє зниженню концентрації напруг, а тому застосовується на сильно навантажених ділянках валів або осей.

Ефективними засобами для зниження концентрації напруг у перехідних ділянках є виконання розвантажувальних канавок (мал.5, а), збільшення радіусів галтелей, висвердлювання отворів у ступінях великого діаметра (мал.5. б). Деформаційне зміцнення (наклеп) галтелей обкатуванням роликами підвищує несучу здатність валів і осей.

Мал.5 Способи збільшення прочності валів

Матеріали валів і осей. Матеріали валів і осей повинні бути міцними, добре оброблятися і мати високий модуль пружності. Вали й осі виготовляють переважно з вуглеродистих і легованих сталей. Для валів і осей без термообробки застосовують сталі Ст5, Ст6; для валів з термообробкою — сталі 45, 40. Швидкохідні вали, що працюють у підшипниках ковзання, виготовляють зі сталей 20, 20Х, 12ХНЗА. Цапфи цих валів цементують для підвищення зносостійкості.

Вали й осі обробляють на токарських верстатах з наступним шліфуванням цапф і посадкових поверхонь.

3. Критерії працездатності валів і осей

Вали й обертові осі при роботі випробують циклічно змінюються напруги. Основними критеріями працездатності є опір втоми і твердість. Опір втоми валів і осей оцінюється коефіцієнтом запасу міцності, а твердість — прогином у місцях посадок деталей і кутами нахилу або закручування перетинів. Практикою встановлено, що руйнування валів і осей швидкохідних машин у більшості випадків носить усталостний характер, тому основним є розрахунок на опір втоми.

Основними розрахунковими силовими факторами є що крутять Мк і згинають М моменти. Вплив що розтягують і стискають сил невеликий й у більшості випадків не враховується.