- •1. Схема подготовки сырья к плавке

- •3. Технология агломерации железных руд.

- •4. Горение топлива и окислительно-восстановительные процессы при агломерации.

- •5. Твердофазные химические реакции

- •6. Плавление шихты и кристаллизация расплава при агломерации

- •7. Газодинамические и тепловые процессы при агломерации.

- •8. Поведение попутных элементов при агломерации.

- •9. Металлургические свойства агломерата

- •10. Технико-экономические показатели процесса агломерации

- •11. Устройство агломерационных цехов.

- •12. Устройство агломерационной машины.

- •13. Технология (схема) производства окатышей.

- •14. Формирование сырых окатышей.

- •15. Высокотемпературное упрочнение окатышей

- •16. Схема производства окатышей

- •17. Металлургические свойства окатышей

- •18. Поведение попутных элементов при получении окатышей.

- •19. Технико-экономические показатели процесса производства железорудных окатышей.

- •22 Ресурсосбережение при производстве окатышей, агломерата

- •21. Устройство цехов для производства окатышей.

- •22. Агрегаты для окомкования железорудных материалов.

- •23. Агрегаты для высокотемпературного обжига окатышей.

- •24. Сравнение металлургических свойств агломерата и окатышей.

- •25. Термодинамика восстановления окислов железа

- •26. Процессы удаления влаги, летучих и разложения плавильных материалов.

- •27. Эффективность использования офлюсованных материалов.

- •28. Восстановление кремния и условия выплавки кремнистых чугунов и ферросплавов.

- •29. Восстановление марганца и условия выплавки марганцевых чугунов и фс.

- •30. Поведение цинка, щелочей и свинца в дп.

- •31. Восстановление в доменной печи фосфора.

- •32. Восстановление в доменной печи хрома, ванадия, титана.

- •33. Прямое и косвенное восстановление в доменной печи.

- •34. Реакция газификации углерода и ее роль в процессах восстановления.

- •35. Показатели развития процессов восстановления в доменной печи

- •36. Связь показателей восстановления и расхода кокса.

- •37. Механизм процесса восстановления

- •38. Влияние различных факторов на скорость восстановления.

- •39. Науглероживание железа в доменной печи.

- •40. Качество чугуна.

- •41. Шлакообразование в доменной печи.

- •42. Влияние шлакового режима на показатели доменной плавки

- •43.(44) Десульфурация Чугуна

- •45. Внедоменная десульфурация чугуна.

- •46. Теплообмен в доменной печи.

- •47. Горение топлива у фурм доменной печи.

- •48. Температура в горне.

- •49. Движение газа в слое кусковых материалов.

- •50. Эффективность повышения давления газов в печи.

- •51. Нагрев дутья

- •52. Увлажнение дутья.

- •53. Обогащение дутья кислородом.

- •54. Вдувание природного газа в горн печи.

- •55. Вдувание мазута в горн печи.

- •56. Вдувание угля в горн печи.

- •57. Вдувание горячих восстановительных газов.

- •58. Профиль доменной печи.

- •59. Футеровка доменной печи.

- •60. Охлаждение доменной печи.

- •61. Фурменный прибор.

- •62. Устройство чугунной и шлаковой леток.

- •63. Загрузочное устройство доменных печей.

- •64. Чугуновозные и шлаковозные ковши.

- •65. Разливочные машины.

- •66. Воздухонагреватели.

- •67. Очистка доменного газа.

- •68. Получение губчатого железа в шахтных печах.

- •69. Железорудное сырье для процессов металлургии железа.

- •70. Топливо и восстановитель для металлургии железа.

- •71. Вторичное окисление и пирофорность губчатого железа.

- •72. Свариваемость кусков шихты при их восстановлении в шахтных печах металлизации.

- •73. Получение жидкого металла по схеме «восстановление-плавление».

- •74. Получение жидкого металла по схеме «плавление восстановление».

- •75. Сравнение эффективности доменного и внедоменного получения металла.

48. Температура в горне.

Теоретическая температура в горне вычисляется поформуле

![]() =

1700-2500C.

За

пределами окислительной зоны температура

газа постепенно падает в направлении

к центру горна. Интенсивность снижения

температуры зависит от развития реакции

прямого восстановления в зоне

восстановления и от количества газов,

проникающих из окислительной зоны в

центр горна. Чем больше газа проходит

к центру печи, тем меньше изменяется

температура по радиусу горна и тем выше

температура в центре. При недостаточном

или слабом движении газового потока

падение температуры резкое.

При

повышении температуры больше 2500

увеличивается давление в печи, шихта

не может идти вниз, начинают испаряться

элементы и забиваются поры. Таким образом

достигнут предел по температуре.

=

1700-2500C.

За

пределами окислительной зоны температура

газа постепенно падает в направлении

к центру горна. Интенсивность снижения

температуры зависит от развития реакции

прямого восстановления в зоне

восстановления и от количества газов,

проникающих из окислительной зоны в

центр горна. Чем больше газа проходит

к центру печи, тем меньше изменяется

температура по радиусу горна и тем выше

температура в центре. При недостаточном

или слабом движении газового потока

падение температуры резкое.

При

повышении температуры больше 2500

увеличивается давление в печи, шихта

не может идти вниз, начинают испаряться

элементы и забиваются поры. Таким образом

достигнут предел по температуре.

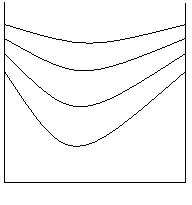

49. Движение газа в слое кусковых материалов.

ДП представляет собой противоточный реактор, в котором движение газового потока обеспечивается его избыточным давлением на входе снизу, а движение материалов – силой тяжести. Газовый поток пронизывает слой кусковых материалов, находящихся в различных состояниях. На основе многочисленных экспериментальных работ получена математическая формула, устанавливающая универсальную взаимосвязь сопротивления газовому потоку и свойств газа и шихты для ламинарного и турбулентного режимов (более характерного для ДП). Формула для определения потерь давления газового потока в слое сыпучих материалов:

![]()

Порозность – это отношение объема пустот в слое к объему слоя.

Нам выгоден слой с высокой порозностью. Самая большая порозность когда кубическая упаковка. Если слой состоит из шаров разного диаметра, то промежутки между крупными шарами могут быть заполнены более мелкими. В этом случае порозность может оказаться ниже ее значения для самой плотной укладки в условиях равномерной кусковатости.

М К Из диаграммы следует, что по мере

уменьшения количества кусков крупной

фракции мелочь сначала заполняет объемы

межкусковых промежутков без сокращения

количества крупных кусков. При этом

порозность уменьшается, а насыпная

масса материала увеличивается. Когда

все резервы размещения мелочи в объеме

межкусковых промежутков будут исчерпаны,

для дальнейшего увеличения количества

мелочи в данном ограниченном объеме

потребуется удаление крупных кусков и

замена их мелкими. При этом часть объема,

занятого сплошным материалом, замещается

материалом более мелким, но имеющим

промежутки между кусками. Таким образом,

порозность снова начинает возрастать.

Таким образом, только в начале добавления

как более мелкого, так и более крупного

материала к слою кусковых материалов

происходит ухудшение структуры слоя,

снижение его порозности и рост

сопротивления газовому потоку. Этот

вывод свидетельствует о целесообразности

сортировки материала на классы крупности

с узким диапазоном изменения

гранулометрического состава. Нельзя

давать в агрегат мелочь (меньше 5 мм).

Каждый дополнительный % мелочи – это

потери 0,5% производительности и на 0,5%

увеличивается расход кокса.

К Из диаграммы следует, что по мере

уменьшения количества кусков крупной

фракции мелочь сначала заполняет объемы

межкусковых промежутков без сокращения

количества крупных кусков. При этом

порозность уменьшается, а насыпная

масса материала увеличивается. Когда

все резервы размещения мелочи в объеме

межкусковых промежутков будут исчерпаны,

для дальнейшего увеличения количества

мелочи в данном ограниченном объеме

потребуется удаление крупных кусков и

замена их мелкими. При этом часть объема,

занятого сплошным материалом, замещается

материалом более мелким, но имеющим

промежутки между кусками. Таким образом,

порозность снова начинает возрастать.

Таким образом, только в начале добавления

как более мелкого, так и более крупного

материала к слою кусковых материалов

происходит ухудшение структуры слоя,

снижение его порозности и рост

сопротивления газовому потоку. Этот

вывод свидетельствует о целесообразности

сортировки материала на классы крупности

с узким диапазоном изменения

гранулометрического состава. Нельзя

давать в агрегат мелочь (меньше 5 мм).

Каждый дополнительный % мелочи – это

потери 0,5% производительности и на 0,5%

увеличивается расход кокса.

50. Эффективность повышения давления газов в печи.

Для преодоления сопротивления столба шихты, примыкающего к печи пылеуловителя, системы газоочистки и создания достаточного давления доменного газа в газовой сети завода дутье подается в печь под избыточным давлением. Потери давления между горном и колошником для данной высоты доменной печи возрастают с увеличением количества протекающего газа, но уменьшаются с увеличением общего давления, поскольку при этом увеличивается плотность газов и уменьшается их скорость в ДП; одновременно с этим возрастает время пребывания газа в печи. Наряду со снижением потерь давления газового потока, ускорением процесса восстановления железа, выравниванием уровней температур, давлений и концентраций СО на всех горизонтах шахты доменной печи повышение давления газа сопровождается снижением выноса колошниковой пыли, уменьшением неконтролируемых колебаний рудной нагрузки, способствуя стабилизации теплового состояния ДП. Практика работы ДП показывает, что повышение избыточного давления газа на колошнике на каждые 9,8 кПа позволяет увеличить производительность печи на 1 – 2%. Рост производительности печи при примерно постоянных внешних потерях тепла в свою очередь приводит к уменьшению доли потерь тепла на единицу выплавляемого чугуна и вносит свой вклад в экономию топлива. Вынос пыли в результате применения повышенного давления сокращается на 35-50%. Эффективность повышения давления газов зависит от условий работы печи и величины давления. Недостатком применения повышенного давления является понижение стойкости оборудования, особенно засыпных аппаратов, и потеря с колошниковым газом большого количества энергии, затраченной на повышение давления дутья.