- •Общая часть

- •Характеристика сырья и продукция отделения конденсации

- •Теоретические основы охлаждения коксового газа

- •Описание технологической схемы отделения конденсации

- •Оборудование отделения конденсации

- •1.5 Нормы технологического режима отделения конденсации

- •Контроль процесса охлаждения коксового газа

- •1.7 Птэ оборудования отделения конденсации

- •Энергосбережение в отделении конденсации

- •Специальная часть

- •2.1 Обзор методов первичного охлаждения коксового газа

- •2.6 Птэ первичных газовых холодильников

- •Расчетная часть

- •3.1 Расчет газосборника

- •3.1.1 Материальный расчет газосборника

- •3.1.2 Тепловой расчет газосборника

- •3.1.3 Конструктивный расчет газосборника

- •3.2 Расчет первичного газового холодильника с горизонтальными трубами

- •3.2.1 Материальный расчет

- •3.3 Расчет центробежного насоса для подачи воды на пгх

- •6. Мероприятия по технике безопасности, противопожарной технике и охране окружающей среды

- •6.2 Противопожарные мероприятия в отделении конденсации

- •Защита окружающей среды в отделении конденсации

Энергосбережение в отделении конденсации

К мероприятиям по энергосбережению следует отнести внедрение безотходных или малоотходных технологий. В настоящее время имеется технология переработки кислой смолки сульфатного отделения в дорожное вяжущее вещество. Отработанный раствор цехов сероочистки утилизируется (перерабатывается вместе с аммиачной водой в отдувочных колоннах). Полимеры бензольного отделения используются для производства пластмасс. Фусы отделения конденсации добавляются в шихту для коксования.

Остро стоит проблема переработки уже накопившихся отходов (породные отвалы, накопители токсичных отходов, золошламонакопители). На некоторых предприятиях отрасли уже внедрены и действуют установки извлечения угольной пыли из сточных вод углеобогатительных цехов. Существуют также технологии производства строительных материалов из компонентов отвалов, однако это производство дорогое.

Специальная часть

2.1 Обзор методов первичного охлаждения коксового газа

Существуют два способа первичного охлаждения коксового газа: прямой и косвенный.

Первоначально большое распространение получил метод прямого охлаждения газа в холодильниках непосредственного действия (полые аппараты, заполненные деревянной хордовой насадкой), орошаемых циркулирующей надсмольной водой. Эти схемы имели ряд недостатков – значительные эксплуатационные расходы: необходимость периодической очистки от загрязнения смолой (пропарка) и др. Наличие этих недостатков привело к схемам косвенного охлаждения газа. В некоторых схемах сочеталось прямое и косвенное охлаждение газа.

В начале газового тракта устанавливали так называемые конденсоры – полчатые аппараты, орошаемые надсмольной водой, в сочетании с трубчатыми газовыми холодильниками с вертикальными или горизонтальными трубами.

В трубчатых холодильниках с горизонтальным расположением труб (кожухо-трубчатые теплообменные аппараты прямоугольного сечения), представлялось возможным увеличить скорость газа и воды.

Использование воздуха в качестве хладоагента (в аппаратах воздушного охлаждения) целесообразно в связи с дефицитом технической воды, а также необходимостью снижения промышленных выбросов и коррозии наружного оборудования коксохимических заводов.

Главным недостатком существующей схемы охлаждения прямого коксового газа является громоздкость оборудования, значительный расход охлаждающего агента, высокое гидравлическое сопротивление холодильников, а также невозможность использования физического тепла прямого коксового газа.

Эти недостатки можно избежать в разработанной УХИНом двухступенчатой схеме охлаждения коксового газа, отличающейся тем, что после первой ступени газ очищают от туманообразной смолы в скрубберах Вентури, а также от аммиака и цианистого водорода. Это позволяет во второй ступени получать практически чистый конденсат, который после обесфеноливания может быть использован в оборотном цикле водоснабжения. При этом отпадает необходимость в аммиачном отделении, что является важным преимуществом схемы [2 ].

Для южных заводов во II ступени охлаждения более приемлемо применение малого холода: I первая ступень охлаждения до 60 °С с использованием существующих холодильников, а II до 20-25 °С позволяет устранить влияние солей жесткости на накипеобразование. После первичных газовых холодильников содержание смолы в газе составляет 2-5 г/м3. При этом она находится в виде пузырьков, заполненных газом, т.е. в виде тумана. Значительное количество смоляного тумана оседает в нагнетателях газа.

Содержание смолы в газе нагнетателей составляет 0,2-0,5 г/м3. Однако и это количество отрицательно влияет на работу последующей аппаратуры, в связи с чем газ дополнительно очищают в электрофильтрах.

В последнее время вновь возрастает интерес технологов к применению газовых холодильников непосредственного действия благодаря возможности использования для охлаждения оборотной воды высокоинтенсивных спиральных и пластинчатых теплообменников, серийное производство которых освоено рядом зарубежных фирм и отечественными заводами химического машиностроения.

2.2 Факторы, влияющие на эффективность работы оборудования для первичного охлаждения коксового газа

На процесс первичного охлаждения коксового газа влияют факторы:

Процесс охлаждения газа в первичных газовых холодильниках является довольно сложным, что объясняется тем, что он ее сопровождается конденсацией паров воды. Вследствие этого процесс происходит не только при переменной разности температур, и при переменном коэффициенте теплопередачи. Коэффициент теплопередачи по мере охлаждения газа и конденсации водяных паров уменьшается довольно резко. Так, если на входе газа, коэффициент теплопередачи равен примерно 200 ккал/(м2∙ч∙град), то на выходе он составляет всего 50 ккал/(м2∙ч∙град) (для условий t1 = 82°С и t2 = 30°С). Это обстоятельство и определяет необходимость прибегать к различным методам расчета поверхности теплопередачи. Как показывают расчеты, сделанные нами на основе среды значения содержания водяных паров в газе, полученные результаты соответствуют практическим данным и потому данный можно считать приемлемым для технических расчетов.

|

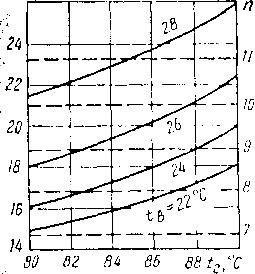

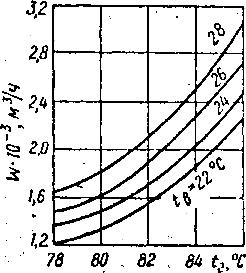

Поверхность теплопередачи холодильника и потребный расход воды для охлаждения газа зависят от температуры поступающего и выходящего газа, а также температуры воды на входе и выходе из аппарата. Принимая постоянными температуру выходящей воды 45°С и температуру выходящего газа 30°С, нами были определены потребная поверхность теплопередачи и расход воды в зависимости от температуры поступающего газа и воды для рассчитываемой производительности 72500 м3/ч сухого газа. Результаты такого анализа для холодильника с вертикальными трубами приведены на рис. 2.1 и 2.2.

Рисунок 2.1 – Зависимость потребной поверхности теплопередачи F и числа холодильников п от температуры поступающих газа tг и воды tв для холодильников с вертикальными трубами

|

Рисунок 2.2 – Зависимость расхода воды W от температуры поступающих газа tг и воды tв для холодильника с вертикальными трубами

Так, из рис. 2.2 следует, например, что если температура поступающего газа будет равна 86°С, то при температуре поступающей воды 24°С потребуется поверхность теплопередачи 18000 м2, а при температуре 26°С – 20200 м2 и соответственно – 9 и 10 холодильников. Расход воды при этом должен составить 2490 м3/ч и 2750 м3 /ч (рис. 2.2). Аналогичные расчеты сделаны для холодильника с горизонтальными трубами. Результаты этих расчетов приведены на рис. 2.3.

|

Р

80

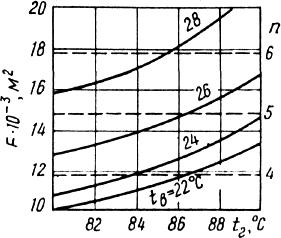

Из рис. 2.3 следует, что если температура поступающего газа будет равна 86°С, то при температуре поступающей воды 26°С потребуется поверхность теплопередачи 14800 м2 или не менее пяти холодильников, а при температуре воды 28°С уже потребуется поверхность 18100 м2 или более шести холодильников. Что же касается необходимого расхода воды для холодильника с горизонтальными трубами, в зависимости от температуры поступающего газа и воды, то он примерно на 4-5% больше, чем для холодильников с вертикальными трубами.

|

Интересно проанализировать, какая получается температура газа на выходе из уже установленных холодильников с горизонтальными трубами при изменении температуры поступающего газа и поступающей воды. Приведенные на рис. 2.4 результаты таких расчетов сделаны исходя из следующих исходных данных: количество сухого коксового газа 72500 м3/ч, поверхность теплопередачи четырех холодильников 11800 м2, количество поступающей воды 1784 м3/ч.

tг, С

Р

84

Как видно из рис. 2.4, с увеличением температуры поступающего газа и воды резко повышается температура газа на выходе из холодильника. Так, если при температуре поступающего газа 82°С и температуре воды 24°С на выходе из холодильников газ будет иметь та и температуре воды 26° С газ будет иметь на выходе температуру 35°С, а при температуре поступающего газа 86°С и температуре воды 28°С газ будет иметь температуру 41,5°С. |

В соответствии с повышением температуры газа на выходе из холодильника будет повышаться и температура выходящей воды выше 45°С, что приведет к выпадению осадков внутри труб и ухудшение теплопередачи. Приведенные данные позволяют оценить ожидаемое значение температуры выходящего газа в зависимости от температуры поступающего газа и воды и принять соответствующие меры к установлению нормального технологического режима охлаждения газа в первичных газовых холодильниках.

|

2.3 Выбор охлаждающего агента, его количество и качество

Вся описанная аппаратура, предназначенная для охлаждения газа и конденсации паров смолы и воды, сосредоточена в одном отделении коксохимического завода, которое обычно называется отделением конденсации. К этому отделению относятся также электрофильтры для окончательной очистки газа от смолы, описанные ниже. Вся аппаратура отделения конденсации, за исключением насосов, устанавливается вне зданий. В отличие от большинства остальных отделений, в отделении конденсации не производится готовая продукция, если не считать смолу. Тем не менее значение отделения конденсации очень велико, так как нарушение его нормальной работы неизбежно отражается на работе коксовых печей и улавливающих цехов коксохимического завода. Одна из важных функций отделения конденсации – орошение газосборника надсмольной водой, тщательно отделенной от смолы и других примесей, В отделении конденсации, имеются два вида надсмольной воды: 1) циркулирующая между осветлителями и газосборниками и 2) образующаяся в газовых холодильниках (цикл холодильника). Как уже указывалось, в газосборнике происходит испарение некоторой части орошающей его аммиачной воды. Испарившаяся вода конденсируется в газовых холодильниках вместе с влагой; шихты и пирогенетической влагой. Убыль воды цикла газосборников пополняется водой цикли холодильников, а избыток .воды направляется в аммиачное отделение для выделения из нее аммиака. По химическому составу эти воды несколько различаются. В воде цикла газосборников преобладают соли, в которых аммиак находится в виде устойчивых солей NН4С1, NН4СNS и других; эти соли не разлагаются при температуре кипения воды, и содержащийся в них аммиак называется связанным. В воде цикла холодильников преобладают соли, в которых аммиак связан со слабыми кислотами; эти соли – (NН4)2S, (NН4)2С03 – при повышении температуры разлагаются, поэтому содержащийся в них аммиак называется летучим. |

В воде цикла холодильников содержание свободного аммиака выше, чем в воде цикла газосборников. Эта разница в составе аммиачных вод не изменяет процесса их переработки в аммиачном отделении и не требует их отдельного хранения. Однако при схеме конденсации с холодильниками непосредственного действия следует считаться с температурами вод обоих циклов. Аммиачная вода цикла газосборников имеет температуру 70-75°, а стекающая из холодильников непосредственного действия ~ 60°. Смешение воды обоих циклов приведет к уравниванию температур, и на газосборник будет подаваться вода с температурой ниже 70°, что ухудшит, охлаждение газа. На охлаждение в воздушно-водяной оросительный холодильник будет поступать более горячая вода, т.е. холодильник окажется перегруженным. Поэтому смешивание вод двух циклов при этой схеме нежелательно. При схеме конденсации с трубчатыми холодильниками смешивание вод двух циклов допустимо, так как небольшое относительно количество воды цикла холодильников очень мало понизит температуру воды цикла газосборников. Многие заводы практикуют тщательное разделение циклов и добавляют воду в цикл газосборников только в необходимом для покрытия дефицита количестве. Тщательное разделение циклов воды газосборника и газовых холодильников приводит к увеличению содержания хлористых и роданистых солей аммония в надсмольной воде цикла газосборника. Смола даже после тщательного отстаивания содержит до 2-3% аммиачной воды. Содержащиеся в последней хлористые и роданистые соли вызывают усиленную коррозию аппаратуры цеха по переработке смолы. Чем больше содержится солей, тем интенсивнее протекают процессы коррозии. Поэтому для уменьшения коррозии целесообразно смешивать воды циклов газосборника и холодильников, в. результате чего прекращается накапливание хлористых и роданистых солей аммиака. При тщательном разделении циклов воды холодильников и газосборника в надсмольной воде последнего содержание этих солей достигает 30-40 г/л и больше, в то время как при смешивании вод оно не превышает 2- 5 г/л.

|

В соответствии с повышением температуры газа на выходе из холодильника будет повышаться и температура выходящей воды выше 45°С, что приведет к выпадению осадков внутри труб и ухудшение теплопередачи. Приведенные данные позволяют оценить ожидаемое значение температуры выходящего газа в зависимости от температуры поступающего газа и воды и принять соответствующие меры к установлению нормального технологического режима охлаждения газа в первичных газовых холодильниках.

2.4 Конденсат первичного газового холодильника, его переработка

Надсмольная аммиачная вода вместе со смолой и фусами из сепаратор поступает самотеком в механизированный отстойник-осветлитель в котором она разделяется по плотности на три слоя: верхний – надсмольная аммиачная вода плотностью 1020-1050 кг/м3, средний – каменноугольная смола плотностью 1170-1200 кг/м3 и нижний – фусы плотностью около 1250 кг/м3. Отстоявшаяся надсмольная вода из механизированного осветлителя переливается в карман и через штуцер самотеком поступает в промежуточный сборник для воды, из которого центробежным насосом подается в газосборник коксовых печей для охлаждения коксового газа. Таким образом, надсмольная аммиачная вода все время находится в замкнутом цикле: газосборники – сепаратор – механизированный осветлитель – промежуточный сборник – насос – газосборники. Этот цикл получил наименование цикла воды газосборников. Смола, содержащаяся 10-12% воды, из осветлителя через регулятор-смолоотводчик направляется в промежуточный сборник смолы, из которого насосом подается в резервуары-отстойники для дальнейшего отстаивания. На многих заводах вместо промежуточного сборника смолы устанавливается второй осветлитель круглого сечения, в котором смола дополнительно отстаивается от фусов. Фусы из осветлителя непрерывно удаляются скребковым транспортером в бункер, а затем периодически выгружаются в автосамосвалы и вывозятся на установку утилизации фусов.

|

Образующийся при охлаждении коксового газа в межтрубном пространстве газовых холодильников конденсат, состоящий из смолы и надсмольной аммиачной воды, проходит через гидрозатворы в промежуточный сборник, из которого насосом подается в отстойник. В этот же отстойник поступает конденсат из-под нагнетателя и электрофильтра. Из отстойника смола через смолоотводчик поступает в смоляной сборник, из которого насосом откачивается в механизированный осветлитель. Надсмольная аммиачная вода цикла первичного холодильника через слив поступает в отстойник избыточной надсмольной аммиачной воды, из которого насосом подается на переработку в сульфатно-аммиачное отделение. Для пополнения надсмольной аммиачной воды цикла газосборников часть аммиачной воды сборника поступает по трубопроводу в промежуточный сборник надсмольной воды. Избыток надсмольной аммиачной воды образуется за счет влаги коксуемой шихты и пирогенетической влаги, образующейся при ее коксовании. В процессе конденсации водяных паров в газовых холодильниках образующаяся надсмольная, вода растворяет в себе некоторое количество аммиака и его солей. Поэтому эту воду называют иногда; также аммиачной водой. Состав надсмольной .воды цикла трубчатых холодильников, (в г/л): Аммиак общий 4-4,5 Аммиак летучий 1-1,5 Углекислота 0,4-0,8 Сероводород 0,8-1,5 Кроме того, в надсмольной воде содержатся пиридиновые основания, фенолы, роданистые соединения, легкие масла и другие примеси. Надсмольную .воду с целью извлечения из нее аммиака и фенолов подвергают переработке.

|

Извлечение из нее, фенолов диктуется не только потребностью в этих продуктах народного хозяйства но и санитарно-гигиеническими соображениями: фенолы ядовиты, и спуск в водоемы сточных вод, содержащих фенолы, запрещен санитарными правилами. Поэтому из надсмольной воды, кроме аммиака, должны быть извлечены и фенолы. Количество надсмольной воды, подлежащей переработке, зависит от влажности шихты и выхода пирогенетической воды. Так как обычная влажность шихты 8-12%, а выход пирогенетической воды при коксовании углей Донбасса – около 2-3%, то количество надсмольной воды составляет 10-15% от коксуемой шихты. После холодильников в газе остается очень незначительное количество смолы в виде смоляного тумана или мельчайших капелек. 0на не выделяется в холодильниках с конденсатом, а уносится газом. В современных эксгаустерах с большим числом оборотов благодаря развиваемой центробежной силе выделяется значительная часть увлеченного с газом смоляного тумана. Основное количество аммиака при коксовании углей образуется за счет прямого выделения NН3 при пиролизе азотсодержащих соединений. Аммиак представляет собой газообразное вещество, его плотность 0,771 кг/м3. С воздухом аммиак образует взрывоопасную смесь с пределами взрываемости: нижний 14%, верхний 33% (объема); температура воспламенения аммиака 780°С. Аммиак очень токсичен, имеет резкий запах, ощущаемый при концентрации его в воздухе 0,04 г/м3. Аммиак хорошо растворяется в воде при низких температурах. Ниже приводится растворимость аммиака в 100мл воды, частей (по массе): Температура, °С 20 30 40 70 80 90 Растворимость .53,1 44,0 30,4 10,4 6,1 2,6 Способность газообразного аммиака растворяться в воде даже при 70-80°С обусловливает частичное поглощение его надсмольной водой в стояках и газосборниках. При охлаждении газа в первичных холодильниках в образовавшемся водяном конденсате – надсмольной воде поглощается 10-20 % аммиака в летний |

период и 20-50% в зимнее время (от его ресурсов в газе). Остальная часть аммиака (50-70%) поступает с газом в цех улавливания. В надсмольной аммиачной воде, образующейся при охлаждении коксового газа в стояках, газосборниках и в первичных холодильниках, большая часть аммиака находится в виде различных солей. Некоторые из этих солей – углекислый аммоний (NН4)2СО3, сернистый аммоний (NН4)2S и цианистый аммоний NН4СNS – настолько непрочны, что при нагревании их водных растворов до температуры, близкой к температуре кипения, они разлагаются, выделяя аммиак и соответствующие газы: H2, СО2 и НСN. Связанный в виде таких солей аммиак называется летучим. Хлористый аммоний NН4С1, роданистый аммоний NН4СNS, сернокислый аммоний (NН4)2SО4 принадлежат к группе стойких соединений, которые при нагревании не разрушаются. Для выделения из них аммиака необходимо применять химические способы обработки. Содержащийся в надсмольной воде в виде этих солей аммиак называется связанным. Его можно выделить из солей, воздействуя на них более сильной, щелочью, чем аммиак, например раствором гашеной извести (известкового молока) или раствором щелочи NaОН. Применение известкового молока приводит к загипсованию колонн солями CaSО4, из-за чего этот метод не применяется. Помимо аммиака и аммонийных солей, надсмольная вода содержит небольшое количество фенолов, пиридиновых оснований, легких масел и нафталина. Аммиак, содержащийся в надсмольной воде в виде летучего и связанного, принято называть общим аммиаком. Химический состав надсмольной аммиачной воды характеризуют содержанием в ней общего аммиака, отдельно летучего, кислот, оснований и нейтральных примесей. Содержание аммиака и аммонийных солей в надсмольной воде в значительной мере определяется температурой охлаждения газа: чем ниже эта температура, тем выше содержание общего аммиака в воде. Кроме того, содержание общего аммиака в воде зависит от принятой схемы охлаждения газа: оно меньше при |

охлаждении газа в трубчатых холодильниках и больше при охлаждении в холодильниках непосредственного действия. В надсмольной воде цикла газосборников преобладают соли, в которых аммиак находится в связанном виде. Аммиак является основным и наиболее ценным компонентом надсмольной воды. В ней содержится до 0,1% аммиака от его ресурса на 1 т сухой шихты. Количество подлежащей переработке избыточной надсмольной воды обычно составляет 4-12% от коксуемой шихты. Использование этих значительных ресурсов аммиака при больших масштабах коксохимического производства представляет весьма важную задачу, так как получаемый при этом аммиак может быть использован для получения сульфата аммония и выделения пиридиновых оснований. Примерный состав надсмольной аммиачной воды, поступающей на переработку (при смешивании вод газосборников и первичных холодильников), г/л: NН3 общий 7,0, NН3 летучий 3,0, Н2S 1,3, СО2 1,3, фенолы 1,5-2,0, пиридиновые основания 0,4-0,5.

2.5 Механизированные осветлители, выбор

Отстаивание и осветление надсмольной аммиачной воды от смолы цикла газосборников и выделение фусов являются весьма важной технологической операцией, которая определяет нормальную работу форсунок, установленных в коленах стояков печных камер и газосборников коксовых печей. Это в свою очередь обеспечивает бесперебойное охлаждение коксового газа, поступающего из камер коксования с температурой 650-700 °С, до 80-85 °С. Кроме того, хорошее разделение смеси надсмольной аммиачной воды, смолы и фусов предопределяет качество смолы, характеризующееся низким содержанием воды и зольных примесей, что очень важно при последующей переработке смолы. Разделение смолы и воды, выделение фусов осуществляются в осветлителях-отстойниках с механизированной выгрузкой фусов. Процесс основан на различии плотностей компонентов, входящих в смесь, и происходит под действием сил тяжести. Фусы представляют собой осмоленные частицы угольной шихты и имеют плотность до 1250 кг/м3; плотность смолы 1700-1200 кг/м3, надсмольной воды с

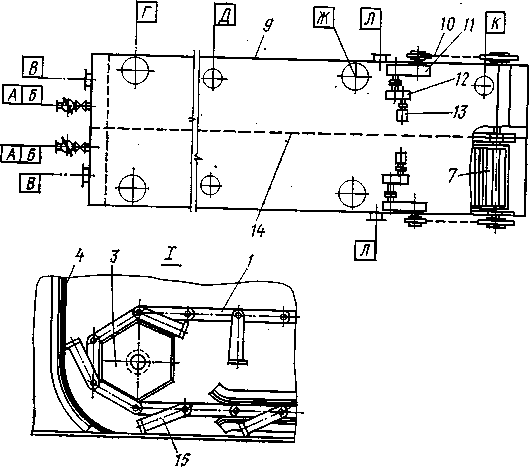

растворенными в ней аммонийными солями и другими примесями 1020-1050 кг/м3. Фусы, как наиболее тяжелая примесь, опускается на дно осветлителя, смола занимает среднее положение, а надсмольная аммиачная вода – верхнее. На отечественных коксохимических предприятиях получили применение осветлители прямоугольной формы объемом 210 м3 и цилиндрической объемом 650 м3 с механизированным удалением фусов. В осветлителях время отстоя надсмольной аммиачной воды цикла газосборника предусматривается 0,5 ч. Корпус 9 осветлителя делится по длине вертикальной перегородкой 14 на две самостоятельные секции (рис. 1.2). Для удобства транспортировки фусов один конец днища 2 в передней части имеет уклон 75° и приподнят. Для механического удаления фусов на днище каждой секции установлен скребковый транспортер, состоящий из приводного барабана 7, оборотного барабана 3, цепи 1 со скребками 15. Натяжение цепи осуществляется путем перемещения приводного барабана винтовым устройством. Вращается приводной барабан электродвигателем 13 через редукторы 11 и 12 и цепную передачу 10. Для предотвращения попадания фусов в смолу установлена перегородка 4.

|

растворенными в ней аммонийными солями и другими примесями 1020-1050 кг/м3. Фусы, как наиболее тяжелая примесь, опускается на дно осветлителя, смола занимает среднее положение, а надсмольная аммиачная вода – верхнее. На отечественных коксохимических предприятиях получили применение осветлители прямоугольной формы объемом 210 м3 и цилиндрической объемом 650 м3 с механизированным удалением фусов. В осветлителях время отстоя надсмольной аммиачной воды цикла газосборника предусматривается 0,5 ч. Корпус 9 осветлителя делится по длине вертикальной перегородкой 14 на две самостоятельные секции (рис. 2.5). Для удобства транспортировки фусов один конец днища 2 в передней части имеет уклон 75° и приподнят. Для механического удаления фусов на днище каждой секции установлен скребковый транспортер, состоящий из приводного барабана 7, оборотного барабана 3, цепи 1 со скребками 15. Натяжение цепи осуществляется путем перемещения приводного барабана винтовым устройством. Вращается приводной барабан электродвигателем 13 через редукторы 11 и 12 и цепную передачу 10. Для предотвращения попадания фусов в смолу установлена перегородка 4. Надсмольная вода поступает в обе секции осветлителя через штуцер Л и приемник 6, распределяющие воду по ширине секции. При продвижении надсмольной воды вдоль камеры смола и вода разделяются, фусы оседают на дно осветлителя и непрерывно удаляются скребковыми транспортерами в обогреваемые бункеры 8, из которых периодически выгружаются. Осветленная надсмольная вода переливается в карман 5 и удаляется через штуцер В. Смола в нижней части каждой секции через штуцер А поступает в смолоотводчик 16 и удаляется через верхний штуцер Б. Для предупреждения попадания фусов в смолу перед штуцером выхода смолы установлена перегородка высотой 1500 мм. Перед штуцером выхода надсмольной воды так же установлена перегородка, препятствующая попаданию легкой смолы в воду. Корпус осветлителя, наклонная часть днища и бункеры теплоизолированы. Для подогрева фусов перед спуском в бункерах установлены змеевики для подачи пара. Для открытия затвора бункера предусмотрен механизм, установленный на уровне крышки осветлителя. Оветлитель обеспечивает отстаивание и осветление воды объемом 420 м3/ч; длина осветлителя 17000 мм, высота 3700 мм, ширина 4500 мм, длина скребкового транспортера 1500 мм.

При засорении отводящих линий и, следовательно, о возможности заполнения газопровода или какого-либо аппарата конденсатом. При этом сразу же начнет увеличиваться сопротивление проходу газа, ухудшится отсасывание газа и повысится давление в газосборнике и в камерах печей. Так же опасна и недостаточная глубина гидравлического затвора. В этом случае весь конденсат из затвора может засосать в газопровод, после чего начнется засос воздуха в газовую сеть. Поэтому состояние конденсатоотврдчиков обязательно должно быть под систематическим наблюдением и работа их должна проверяться каждую смену. Прострой способ проверки работы конденсатоотводчика заключается в перекрытии крана на отводящей из него линии: повышение уровня в конденсатоотводчике свидетельствует о свободном стоке конденсата из газопровода.

Рисунок 1.2 – Механизированный осветлитель прямоугольного сечения.

Надсмольная вода поступает в обе секции осветлителя через штуцер Л и приемник 6, распределяющие воду по ширине секции. При продвижении надсмольной воды вдоль камеры смола и вода разделяются, фусы оседают на дно осветлителя и непрерывно удаляются скребковыми транспортерами в обогреваемые бункеры 8, из которых периодически выгружаются. Осветленная надсмольная вода переливается в карман 5 и удаляется через штуцер В. Смола в нижней части каждой секции через штуцер А поступает в смолоотводчик 16 и удаляется через верхний штуцер Б.

2.6 ПТЭ первичных газовых холодильников

Температура газа после газовых холодильников в летнее время должна быть не выше 35°, в зимнее – не ниже 25°. При более низкой температуре в зимнее время возможны отложения нафталина в газопроводе и затруднения при стоке смолы вследствие увеличения ее вязкости. Регулировать температуру газа следует только количеством воды, подаваемой на охлаждение, а не количеством газа. Газовый холодильник непосредственного действия, включается в газовую сеть после вытеснения из него воздуха следующим образом. Оставляя открытой задвижку для пропуска газа мимо холодильника, открывают задвижки на входе его в холодильник и на выходе. После этого закрывают свечу, затем медленно закрывают задвижку «на прямую», тщательно следя за показаниями манометров до и после холодильника. При слишком большом перепаде давления (больше 70-80 мм вод. Ст.) выключают холодильник и выясняют и устраняют причину повышенного сопротивления проходу газа. Убедившись в нормальном перепаде давления, задвижку «на прямую» плотно прикрывают, чтобы газ не проходил мимо холодильника. При выключении газового холодильника из газовой цепи открывают задвижку «на прямую» для пропуска газа мимо холодильника, после чего закрывают задвижки на входе и выходе газа из холодильника. При выключении холодильнила на длительное время (ремонт, чистка и т.д.) его нужно продуть паром и заглушками отключить от газовой сети. Чистка (пропарка) газовой части трубчатых газовых холодильников производится строго по графику. При пропарке после выключения холодильника опорожняют водяную часть, отключают конденсатоотводы, открывают свечи для вывода паров и газов и немедленно включают пар. Конец пропарки определяется по отсутствию в вытекающем конденсате следов смолы и нафталина. Аппаратура и газопроводы отделения конденсации находятся под разрежением; при появлении неплотностей в местах фланцевых соединений или повреждений на газопроводе неизбежны засосы воздуха внутрь газопровода и образование взрывоопасной смеси. Поэтому надзор за состоянием этой части газовой сети должен быть особенно тщательным. Отвод конденсата из газопроводов и аппаратов должен быть непрерывным. Нарушение непрерывности отвода конденсата свидетельствует о |

Рисунок 2.5 - Механизированный осветлитель прямоугольного сечения

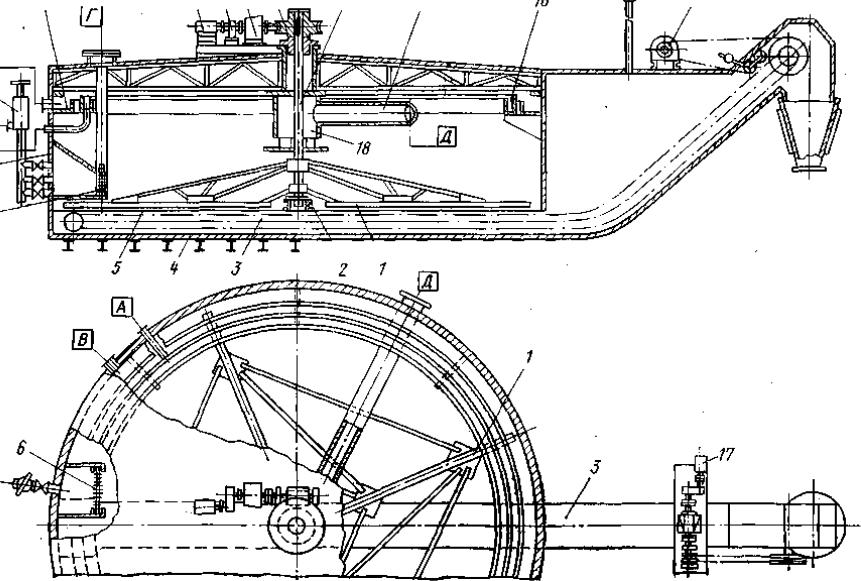

Эксплуатация осветлителя данной конструкции показала удовлетворительное осветление аммиачной воды, простоту конструкции и надежность в работе. В настоящее время смолоотводчики для вывода смолы из аппарата устанавливают внутри аппарата, что улучшает их эксплуатацию, сокращает расход пара и трудовые затраты на обслуживание аппарата. Правильное распределение входящей в отстойные емкости горячей надсмольной воды обеспечивает лучшее промывание фусов, снижает их выход за счет снижения содержания в них смолы. Аппарат механизированного осветлителя круглого сечения состоит из корпуса 7, плоского днища 5, в углубленном желобе 4 которого располагается скребковый транспортер 3 с приводом 17 (рис. 1.3). Тихоходные радиальные скребки 1 крепятся к вертикальному валу 14 и приводятся во вращательное движение электродвигателем 10 через редукторы 11 и 12 и червячную передачу 13. Вал опирается на подшипники 2.

Аппараты отделения конденсации снабжают манометрами, указывающими разрежение, под которым находится газ. Для каждого аппарата или отдельного участка газопровода устанавливается определенный, нормальный для него перепад давления. Повышение сопротивления проходу газа свидетельствует о засорении аппарата и, следовательно, о необходимости его очистки. Чем больше засорен аппарат, тем труднее его очистить и восстановить нормальное сопротивление проходу газа. Все манометры должны находиться в исправном состоянии и регистрация их показаний должна производиться регулярно. Отделение конденсации снабжает смолой смолоперегонный цех. Содержание воды в смоле должно быть не более 4%, Повышение содержания воды очень усложняет переработку смолы и нарушает нормальную технологию. Несмотря на большую разницу удельных весов смолы и надсмольной воды, смола очень медленно отстаивается от воды, что объясняется большой вязкостью смолы и образованием капель воды, покрытых смоляной пленкой. Для уменьшения вязкости смолы и улучшения ее отделения от воды процесс отстаивания ведут при 60-70°. Поэтому смоляные хранилища теплоизолируют и снабжают змеевиками для обогревания смолы паром. За время пребывания смолы в хранилищах она дополнительно отстаивается от воды.

|

7, плоского днища 5, в углубленном желобе 4 которого располагается скребковый транспортер 3 с приводом 17 (рис. 2.6). Тихоходные радиальные скребки 1 крепятся к вертикальному валу 14 и приводятся во вращательное движение электродвигателем 10 через редукторы 11 и 12 и червячную передачу 13. Вал опирается на подшипники 2. При вращении скребки подогревают фусы, оседающие на днище к скребковому транспортеру, один конец которого приподнят на 450 мм над уровнем днища. Надсмольная вода со смолой и фусами поступает через штуцер Д и трубопровод 15 с расширяющимся зонтом 18 к центру осветлителя, в котором протекает процесс расслаивания воды, смолы и фусов по плотности на три слоя.

Рисунок 2.6 – Механизированный осветлитель круглого сечения объемом 650 м3

Под технологическим режимом понимается совокупность качественных и количественных показателей процесса, обеспечивающих получение продукции требуемого качества при минимальных материальных, энергетических и трудовых затратах. Применительно к химическим цехам коксохимического производства технологический режим представляет собой совокупность показателей расхода давления, температуры, химического состава сырья, реактивов, полуфабрикатов, готовой продукции, физико-химических свойств некоторых из них. При проектировании и строительстве предприятия в проекте закладываются основные показатели технологического режима путем подбора оборудования, его компоновки, количества и мощности, обеспечивающего так называемый проектный технологический режим. В процессе эксплуатации могут произойти изменения в качестве сырья, реактивов, в требованиях к готовой продукции, может быть осуществлена замена или модернизация части оборудования, что в конечном счете приведет к отклонениям технологического режима от проектного. Однако обязательным требованием к технологическому режиму является получение продукции заданного качества при минимальных затратах. Основные показатели технологического режима концентрируются в так называемом технологическом регламенте процесса указывается величина расходов, давлений, температур и т. п. для данного конкретного цеха, отделения, аппарата. Такой регламент разрабатывается начальником цеха при участии работников ЦЗЛ, технического отдела, утверждается главным инженером завода и его выполнение является обязательным для всего персонала, обслуживающего данный цех, участок, аппарат. Конечными продуктами отделения первичного охлаждения газа являются коксовый газ, каменноугольная смола и аммиачная вода, а также фусы, являющиеся для этого отделения отходами производства. Требования к качеству этих продуктов, подлежащих дальнейшей переработке, т. е. являющихся полуфабрикатами, определяются технологическим режимом их дальнейшей переработки. Коксовый газ после отделения первичного охлаждения должен иметь температуру не более 35-40°С, содержать паров воды в количестве 40-50 г/м3, паров смолы до 40 мг/м3, газ должен быть сжат до |

Надсмольная вода отводится через кольцевой желоб 9 и штуцер В. Смола выводится через решетку 6 для задержания фусов и смолоотводчик 8 со штуцером Б. Легкая смола с меньшей плотностью, чем вода, переливается в кольцевой желоб 16 и выводится из осветлителя через штуцер А. Решетка 6 периодически извлекается через люк Г для очистки. Скорость осаждения фусов зависит от вязкости смолы, а последняя — от температуры среды в осветлителе, которая должна поддерживаться постоянной в пределах 75— 80°С. С этой целью днище и нижняя часть корпуса обогре-ваются паром через змеевик. Для предотвращения загустевания фусов обогреваются стенки, днище желоба транспортера и бункера приема фусов. Осветлители цилиндрической формы нашли применение как механизированные хранилища для смолы, в которых протекают процессы дополнительного отделения смолы от фусов, обеззоливания и обессоливания ее перед поступлением на конечное охлаждение коксового газа. Эксплуатация таких осветлителей показала недостаточно эффективное отделение смолы и фусов. Основным недостатком аппарата является неудачно выбранная конструкция радиальных скребков — фусы перемещаются в сторону, противоположную коробку контейнера, к стенке аппарата, что приводит к выходу из строя механизма скребков, не дает требуемого отделения фусов от смолы. С целью стабилизации работы осветлителей на одном из заводов их днища установлены с наклоном 20° в сторону скребкового конвейера, что улучшает транспортировку фусов в короб конвейера, исключает выход из строя механизма. В настоящее время предложено радиальные скребки снабдить лопастями с углом наклона к нормали радиуса меньше угла трения системы, что обеспечит эвакуацию фусов по кратчайшему пути, т. е. с минимальными энергозатратами. Гипрококсом создана конструкция механизированного прямоугольного осветлителя объемом 380 м3 с некоторыми конструктивными особенностями, обеспечивающими отстой воды и смолы 760 м3/ч. Такие осветлители показали высокую надежность в эксплуатации и успешно работают на ряде заводов страны. В осветлителях предусмотрена установка смолоотводчиков внутри аппарата. Для вновь строящихся коксохимических заводов наиболее рационально применение модернизированных осветлителей объемом 210 и 380 м3. Осветлители объемом 650 м3 подлежат реконструкции или замене на аппараты более надежной конструкции.

давления 27,4 кПа, которое обеспечивает его прохождение через аппаратуру, расположенную на газовом тракте после газовых нагнетателей, и поступление газа, очищенного от химических продуктов коксования (обратного газа) к потребителям. Аммиачная вода после отстаивания в емкостях отделения конденсации используется по двум направлениям – основная ее часть используется для охлаждения коксового газа в газосборниках. Для обеспечения достаточной эффективности орошения газа в газосборнике и газоотводящей арматуре необходимо аммиачную воду через форсунки распылять на мельчайшие брызги, поэтому давление на распределительном коллекторе должно быть не менее 3,5 МПа, а на манометре возле насоса, подающего воду на газосборники, 5,6 МПа. Качество воды, поступающей на орошение газосборника, регламентируется по степени очистки от смолы и по содержанию солей жесткости. Аммиачная вода, поступающая на переработку, является продуктом испарения влаги из коксуемой шихты, а также влаги, образующейся в результате термической деструкции угля в процессе коксования (пирогенетической влаги). Количество ее зависит от влажности коксуемой шихты, ее марочного состава, а также температуры газа после первичных газовых холодильников (чем выше эта температура, тем больше водяных паров уносится с газом и не попадает в конденсат первичных газовых холодильников, из которого отбирается вода на переработку). Регулировка режима расхода аммиачной воды осуществляется путем подачи ее в сборник газосборникового цикла в количествах, обеспечивающих поддержание в нем постоянного, заданного уровня. Такой же уровень поддерживается в сборнике конденсата путем отвода части воды на переработку. Таким образом, задача регулирования распределения аммиачной воды между газосборниковым циклом и переработкой решается не прямым измерением количества воды, а поддержанием заданных уровней ее в двух емкостях. Аммиачная вода, направляемая на переработку, должна содержать минимальное количество смолистых веществ во избежание отложений их в аппаратуре для переработки и оптимальное количество аммиака.

|

объемом 650 м3 подлежат реконструкции или замене на аппараты более надежной конструкции.