- •Назначение агрегата ковш-печь

- •Устройство современного агрегата ковш-печь

- •Обработка металла на 155т акп дмз

- •Подготовка к работе ковшей и установки

- •Особенности выплавки полупродукта

- •Обработка металла на агрегате ковш-печь

- •Наведение рафинирующего шлака

- •Корректировка химического состава стали

- •Обработка стали кальцием

ПРОИЗВОДСТВО СТАЛИ С ВНЕПЕЧНОЙ ОБРАБОТКОЙ НА АКП

При внепечной обработке металла на АКП в сталеплавильных агрегатах выплавляется полупродукт по упрощенной технологии с пониженной основностью шлака и значительно меньшим перегревом металла, чем при доводке на УКДС.

Назначение агрегата ковш-печь

В современных агрегатах ковш-печь обеспечивается комплексная обработка стали, включающая следующие операции:

Подогрев металла в регламентированный промежуток времени до заданной оптимальной для разливки температуры;

Рафинирование металла от вредных примесей (чаще от серы) и неметаллических включений;

Усреднение химического состава и температуры металла во всем объеме полости ковша;

Модифицирование и микролегирование металла химически активными элементами (кальцием, титаном, бором, ванадием, РЗМ и др.) с высоким и стабильным усвоением;

Корректировку содержания легирующих элементов и углерода в заданных узких пределах;

Модифицирование неметаллических включений и предотвращение затягивания канала разливного стакана.

Доукомплектование сталеплавильных цехов агрегатами ковш-печь значительно улучшает технико экономические показатели работы плавильных агрегатов и МНЛЗ, повышая их производительность при значительном улучшении качества металлопродукции.

По сравнению с использованием установки комплексной доводки стали (УКДС) обработка металла на АКП имеет следующие преимущества:

требуется значительно меньший нагрев металла на выпуске из плавильного агрегата;

подогрев шлака дугой ускоряет его формирование и повышает рафинирующую способность;

облегчается доводка температуры металла в заданных узких пределах к моменту подачи ковша на разливку;

с большей точностью корректируется химический состав стали, особенно по содержанию химически активных компонентов;

являясь буфером между плавильным агрегатом и разливкой, АКП синхронизирует их работу;

АКП сокращает эксплуатационные затраты в сравнении с УКДС примерно в 4 раза.

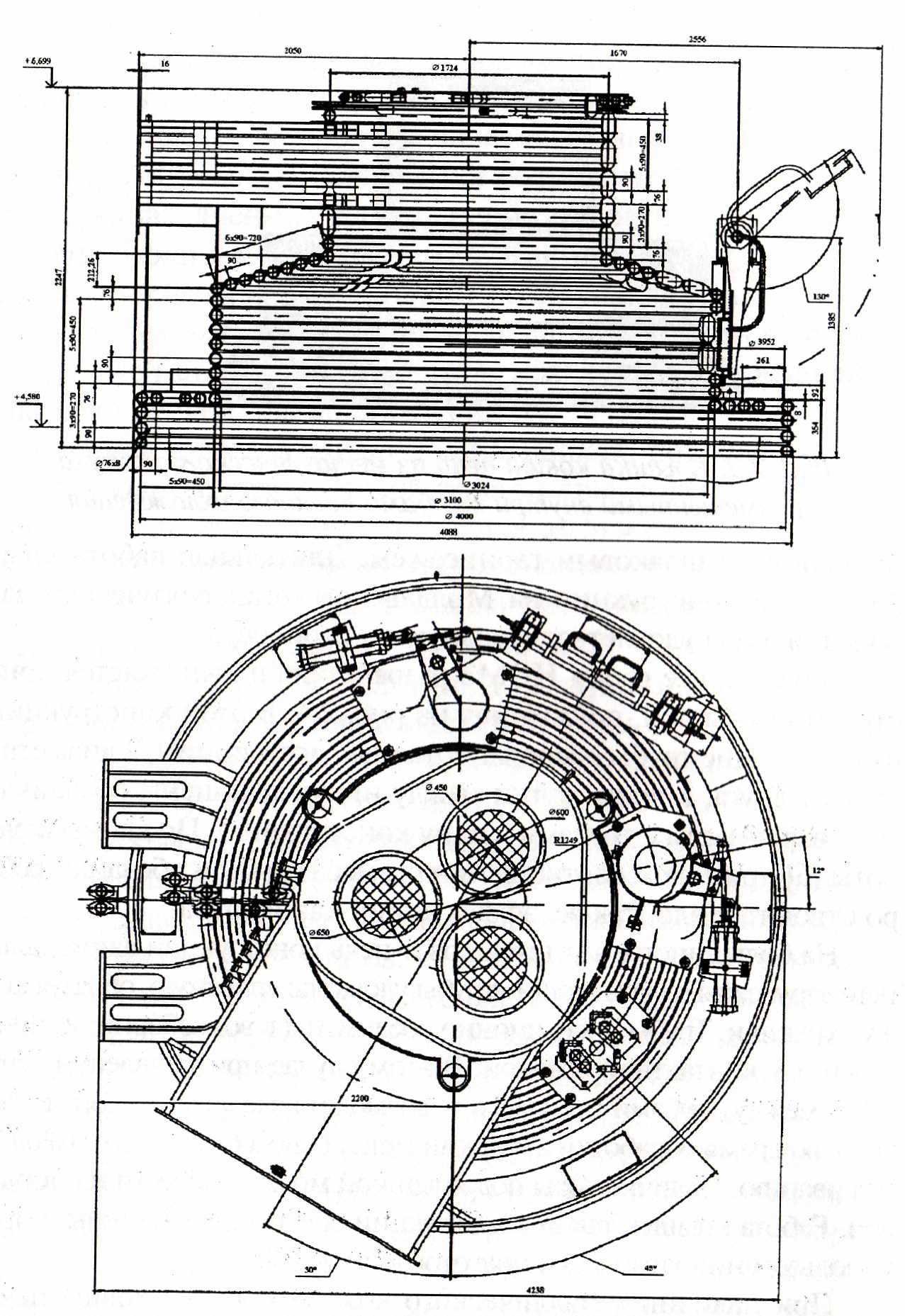

Устройство современного агрегата ковш-печь

Установка ковш-печь включает следующее оборудование:

стенд для постановки ковша или сталевоз;

сталеразливочный ковш, оборудованный шибером и продувочными устройствами;

бункерная эстакада с системой транспортеров, течкой и взвешивающим устройством;

водоохлаждаемая крышка;

печной трансформатор;

короткая цепь;

электрододержатели с электродами;

система охлаждения оборудования;

система газоудаления и газоочистки;

установка для вдувания порошкообразных материалов;

комплексы для подачи порошковой проволоки;

устройство для автоматического замера температуры и отбора проб металла;

пульт управления с системой АСУТП.

Агрегаты ковш-печь в основном применяют однопозиционные. Двухпозиционные агрегаты используют в цехах, с выпуском металла из плавильного агрегата в два ковша с поочередным подогревом, путем перестановки электродов из одной крышки в другую. В этом случае ковши устанавливают на стендах. Сталевозы используют на однопозиционных установках.

Бункерная эстакада оборудована системой бункеров для хранения оперативного запаса шлакообразующих, легирующих и раскислителей. Самоходная тележка с взвешивающим устройством позволяет загружать через течку в ковш необходимые материалы.

На установках ковш-печь используются обычные сталеразливочные ковши, но для увеличения диаметра распада электродов целесообразно уменьшать отношение высоты к диаметру ковшей. В качестве дозатора применяются только шиберные затворы.

Футеровка ковша агрегата ковш-печь комбинируется с учетом характера износа огнеупорных элементов в различных участках. К наиболее быстро и неравномерно изнашиваемым элементам относятся:

шлаковый пояс, где футеровка длительное время в условиях повышенных температур омывается активным высокоосновным шлаком, перемешиваемым продувочным аргоном;

часть днища и стенки, подвергающиеся ударному воздействию струи выпускаемого из плавильного агрегата металла;

продувочный узел и примыкающая к нему часть днища;

гнездовой кирпич;

участки стенки ковша интенсивно омывающиеся восходящими потоками металла при продувке инертным газом.

В основном применяются два варианта выполнения футеровки:

использование футерованных изделий, различающихся по размерам и свойствам;

изготовление рабочего слоя футеровки из наливных тиксотропных масс с многократной подливкой, обеспечивающей стойкость до 200 наливов.

Изготовление монолитной футеровки длится 2 – 3 часа, процесс полностью механизирован, отсутствуют швы. Оптимальная толщина монолитной футеровки 180 – 200 мм.

При ремонтах минимальная толщина подливаемого слоя составляет 60 мм, а допустимая величина износа футеровки – 90…160 мм.

Однако для изготовления наливной футеровки необходимо специальное оборудование: смесители, дозаторы, шаблон с вибратором и пр. Сушка и разогрев ковша длится до четырех суток, что затрудняет оперативный ввод ковша в эксплуатацию. Кроме того материал наливной футеровки в 1,5 – 2 раза менее прочный, чем формованный. В условиях недостаточной жесткости стального каркаса ковша при несимметричной нагрузке происходит растрескивание футеровки, а деформация кожуха ковша затрудняет центровку шаблона. В большей степени подвергается растрескиванию футеровка из тиксотропного, периклазового и корундошпинельного бетона, чем из бетона, содержащего более 90% оксидов алюминия.

Шлаковый пояс и прилегающий к нему участок изготовляются только из формованых огнеупоров, так как из шлакостойких материалов нельзя изготовить тиксотропную смесь.

Формованые огнеупоры изготовляются в основном из периклазоуглеродистых шлакостойких огнеупоров. Для изготовления из них огнеупоров не нужно в цехе иметь специальное оборудование. Эти огнеупоры имеют меньшую пористость, большую плотность и прочность. Сушка и разогрев футеровки в 2 раза короче, чем из тексотропных масс. Однако ее изготовление требует тяжелого ручного труда высококвалифицированных рабочих. Стойкость футеровки стен ковша до 50…90 плавок, а шлакового пояса и днища в 2 раза ниже.Одним из недостатков периклазоуглеродистых огнеупоров является высокая теплопроводность – 7,0 Вт/мК, что в 2 раза выше чем у периклазошпинелидного кирпича.

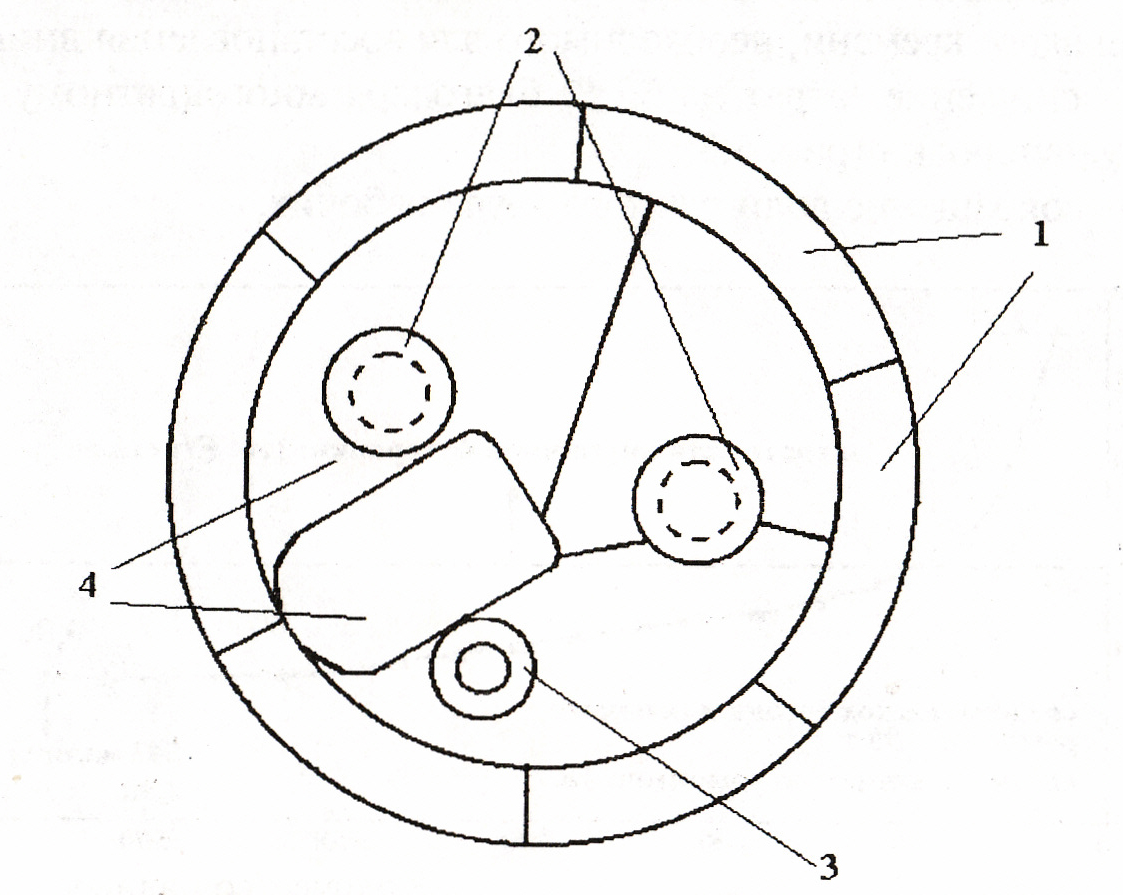

Имеются сведения о высокой стойкости днищ из квазимонолитной футеровки, изготовленной из блоков при уменьшении стыков, рис.1. Блоки предварительно высушенных изделий из корундошпинельного бетона заливаются саморастекающимся бетоном.

Рис. 1. Конструкция блочной футеровки днища ковша:

1 – сегментные блоки под футеровку стены; 2 – продувочные блоки; 3 – разливочное отверстие; 4 – блоки днища

Обязательным элементом ковша-печи является водоохлаждаемая крышка (свод). Крышка снижает потери тепла металлом, создает безопасные условия работы, защищает металл от газонасыщения и служит для сбора отходящих газов. Фирмы дальнего зарубежья изготовляют крышки полностью только из труб охлаждения, вплотную прилегающих друг к другу, рис. 2. В случае прогара между трубами нельзя это место заварить, поэтому нужно использовать только химически очищенную воду.

Новокраматорский машиностроительный завод изготавливает крышки из металлического кожуха с размещенными внутри него трубами водяного охлаждения. Расстояние между трубами равно диаметру трубы. Это пространство заполняется торкретированием, а затем покрывается шлаковым гарнисажем. В новых конструкциях охлаждающие трубы располагаются на расстоянии ½ диаметра друг от друга и скреплены приваренными ребрами, которые отводят тепло также эффективно, как и трубы.

Высота крышки (~ 2,0 м.) должна обеспечить минимальный теплоотвод от электрической дуги и уменьшать разбрызгивание металла при вводе ферросплавов и сыпучих материалов.

Система охлаждения крышки обычно выполняется секционной с целью преобладающего охлаждения элементов для прохода электродов, заслонки рабочего окна и течки для подачи сыпучих материалов.

Нижняя часть крышки может обрамляться водоохлаждаемым кольцом или между крышкой и ковшом создается лабиринтное уплотнение, обеспечивая удаление подсасываемого воздуха сразу в вытяжное устройство. В любом случае необходимо тщательно очищать торец ковша от шлака, устанавливая крышку на место. Подсос газов в рабочее пространство вызывает значительный прирост водорода и азота в стали, поэтому иногда практикуется отключение газоочистки. Для исключения прогара фильтров температуру отходящих газов понижают до 80 – 100 °С, разбавляя подсасываемым воздухом, количество которого регулируется шибером отводящего тракта.

Рис. 2. Крышка ковша-печи из труб водяного охлождения, вплотную прилегающих друг к другу

Количество газовыделений из ковша незначительно и в отходящих газах содержится 20,3 – 20,6 % кислорода. Объем отходящих газов составляет 30 – 60 тыс. нм3/час.

Организованное удаление отходящих газов производится через передвижной, подключаемый к газоочистке зонт, расположенный под электродами.

Основной особенностью агрегата ковш-печь является наличие оборудования для регулируемого подогрева металла. Обычно агрегаты ковш-печь работают на переменном трехфазном токе промышленной частоты, но возможна работа и на постоянном токе. Электрооборудование для дугового подогрева металла состоит из печного трансформатора и выпрямителя, короткой цепи и электрододержателей с электродами. Электрододержатели с электродами перемещаются электрогидравлическими приводами. Во время нагрева металла каждый электрод перемещается независимо для обеспечения оптимальных токовых нагрузок. Для уменьшения мощности привода электрододержатели изготавливают из облегченных алюминиевых сплавов, омедняя их контактную поверхность с электродами.

Электроды применяются графитированные, специальной пропитки. К ним предъявляются жесткие требования по прочности, размерам, коэффициенту термического расширения, обеспечивая низкий удельный вес электродов при максимальном количестве переданной электрической мощности, изменяющийся в пределах 0,0115 ÷ 0,0125 кг/кВтч фирмы «Исач» до 0,0145 ÷ 0,0155 кг/кВтч Новочеркасского завода при удельном расходе электроэнергии 46 – 50 кВтч/т стали. Диаметр электродов 75 – 700 мм, длина 1,0 – 2,7 м.

Расположение электродов в крышке ковша определяется диаметром распада электродов – диаметром основной окружности, проходящей через оси электродов. Чем больше диаметр распада электродов, тем больше объем металла прогревается, но при этом увеличивается нагрузка на крышку и больше изнашивается футеровка ковша. Кроме того продувочные пробки должны располагаться за пределами распада электродов, чтобы обеспечивалась стабильность горения дуги. Расстояние от электродов до футеровки должно быть не менее 1 – 1,2 диаметра электрода. Диаметр распада электродов D, см определяется эмпирическим выражением:

D=0,76E+0,83d (1)

где Е – высшее рабочее напряжение, В; d – диаметр электрода, см; D=50 – 120 см.

Ферросплавы и сыпучие материалы из бункеров загружаются через течку-желоб в рабочее пространство между электродами, где они наиболее быстро плавятся.

Печные трансформаторы имеют мощность от 14МВА для 110т ковшей до 45 МВА (ММК, 370т ковш).

На «ДМЗ» и «Истил» по 18МВА, на «ЕМЗ» – 25 МВА. Обычно трансформатор имеет от 7 до 11(20) ступеней напряжения. Соs от 0,57 (для больших ковшей) до 0,9.

Поскольку нагрев металла обеспечивается током, а напрядение на электродах характеризует длину дуги, рекомендуется переходить на пониженную по напряжению ступень, увеличивая силу тока. Важно работать с закрытой шлаком дугой, снижая потери тепла через крышку. Температура дуги 4500 – 6000°С, при этом газы в зоне дуги находятся в виде плазмы. Ориентировачно:

Lд=Uф – 35 (2)

где Lд – длина дуги, мм; Uф – фазовое напряжение на электроде, В.

На практике мощность дуги составляет 83 – 88% активной мощности, подводимой от трансформатора, остальная часть активной мощности теряется из-за нагрева электрических проводников и электродов.

Короткая цепь передает электрическую энергию от трансформатора к электрододержателям. При ее минимальной длине здесь теряется 10 – 16% мощности.

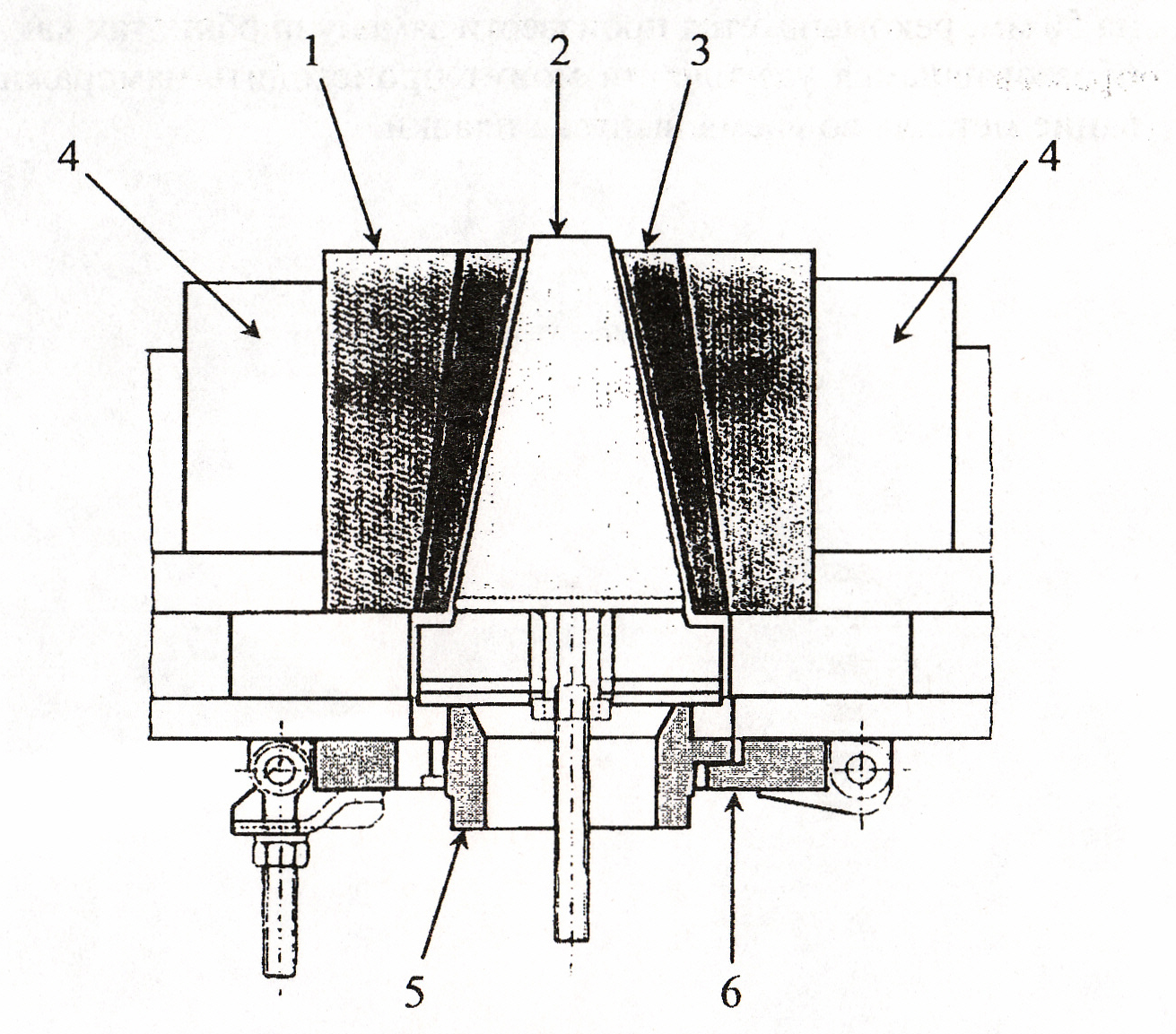

Расчеты показывают, что в локальных объемах в зоне дуги не перемешиваемый металл может быть перегрет более чем на 300°С. Поэтому дуговой нагрев глубокой металлической ванны в ковше без перемешивания невозможен. Обычно перемешивание производят аргоном через щелевые (звездообразные, пористые) пробки, установленные в днище ковша, рис. 3.

В аварийных ситуациях используют погружную фурму, перемещаемую по глубине ванны. В этом случае продувку чередуют с нагревом через 2 – 4 минуты.

Современные агрегаты ковш-печь оборудованы устройствами для вдувания в шлак порошкообразных материалов (извести, углеродосодержащих). Используется пневнокамерный насос, соединенный трубопроводом с крышкой. Иногда углеродосодержащие материалы вдувают через трубу, заглубляя ее на 300 – 400 мм в металл через рабочее окно.

Для ввода в металл порошковой проволоки с разными наполнителями и алюминиевой катанки применяются многоручьевые трайбаппараты.

Импортные АКП оборудованы установками для автоматического замера температуры и отбора проб металла для химического анализа по основным элементам и определения содержания активного кислорода. Но из-за высокой стоимости на отечественных предприятиях они практически не применяются.

На пульте ковша-печи сосредоточено управление всеми механизмами агрегата с фиксированием всей необходимой информации. Второй уровень управления позволяет рассчитывать по фактическим параметрам необходимость очередных операций и прогнозировать ожидаемые результаты, выполняя роль советчика мастера.

Рис. 3. Установка продувочной пробки в днище сталеразливочного ковша:

1 – блок сифона; 2 – пробка; 3 – гильза; 4 – футеровка ковша; 5 – байонет; 6 - затвор