- •1. Общие конструктивные характеристики транспортного средства

- •Описание системы

- •Описание системы

- •Принцип действия

- •Принцип действия

- •3.8.1. Описание системы

- •1) Сайлендблок в вернем поперечном рычаге; 2) Верхний поперечный рычаг

- •6.1. Подвеска

- •7. Рулевое управление

- •1) Рулевая тяга; 2) радиатор охлаждения гидроусилителя рулевого управления;

- •3) Рулевой механизм; 4) насос гур;5) бачок; 6) эластичная муфта/кардан вала рулевого управления; 7) нижняя секция вала рулевого управления; 8) рулевая колонка; 9) датчик положения рулевого колеса

- •8. Тормоза

- •1) Тросовый стеклоподъемник; 2) электромотор стеклоподъемника; 3) направляющая

- •1) Корпус зеркала;2) стекло зеркала; 3) кожух зеркала; 4) рамка зеркала; 5) механизм электро-регулировки зеркала; 6) проводка зеркала

- •11. Соединения между буксирующими транспортными средствами и прицепами или полуприцепами

- •12. Разное

План:

Полный перечень информации для целей одобрения типа

Общие конструктивные характеристики транспортного средства

Масса и размеры

Силовая установка

Трансмиссия

Оси

Подвеска

Рулевое управление

Тормоза

Кузов устройства освещения и световой сигнализации

Соединения между буксирующими транспортными средствами и прицепами или полуприцепами

Разное

Сноски

Перечень использованной литератури

ПОЛНЫЙ ПЕРЕЧЕНЬ ИНФОРМАЦИИ ДЛЯ ЦЕЛЕЙ ОДОБРЕНИЯ ТИПА

(Все информационные документы в соответствии с настоящей Директивой и отдельными Директивами должны состоять только из извлечений изданного общего перечня, и нумерация пунктов должна совпадать с ним)

Следующая информация, при необходимости, должна быть представлена в трех экземплярах, и включать перечень содержания. Все чертежи должны быть представлены в соответствующем масштабе и в деталях на формате А4, или должны быть сложены до этого формата. Фотографии, если они есть, должны достаточно подробно показывать детали. Если системы, компоненты или отдельные технические узлы имеют электронное управление, то должна представляться информация, касающаяся их действия.

0. Общее BMW-346

0.1. Марка (торговое название изготовителя) Bayerische Motoren Werke AG або BMW.

0.2. Тип и общее торговое описание: BMW 3 серии - E46 купе 330d

0.3. Средства идентификации типа, в том случае если они обозначены на транспортном средстве (b):

0.3.1.Расположение этих обозначений:

0.4. Категория транспортного средства (с): M1

0.5. Название и адрес изготовителя: BMW AG (аббревиатура от Bayerische Motoren Werke AG, рус. Баварские моторные заводы) Германия: Мюнхен.

0.6. Расположение обязательных табличек и метод крепления:

0.6.1. на шасси

0.6.2. на кузове:

0.7. В случае компонентов и отдельных технических узлов расположение и метод простановки знака утверждения ЕЭС:

0.8. Адрес(а) сборочных заводов: Основные производственные мощности компании сосредоточены в Германии (Дингольфинг, Регенсбург, Лейпциг, Мюнхен) и США (Спартанбург). Также автомобили собираются на предприятиях в Таиланде, Малайзии, Индии, Египте, ЮАР, во Вьетнаме. В России автомобили BMW собираются В Калининграде группа Автотор, ООО ул. Магнитогорская, д. 4, г. Калининград, Калининградская область Российская Федерация 8 (401) 259-00-02 avtotor.ru.. Также в Китае функционирует СП с Brilliance Auto.

BMW AG, D – 80788, Munchen, Germany

BMW AG, D – 84122, Dingolfing, Germany

BMW AG, D – 93055, Regensburg, Germany

BMW (South Africa) (PTY) Ltd,. Rosslyn, South Africa

1. Общие конструктивные характеристики транспортного средства

Фотографии и/или чертежи транспортного средства:

Чертеж общего вида с указанием габаритных размеров: смотри главный чертеж.

1.3. Число осей и колес: осей 2, колес 4.

1.3.1. Число и расположение осей со сдвоенными колесами: нету.

1.3.2. Число и расположение управляемых осей: спереди одна.

1.3.3. Ведущие оси (число, расположение, соединение): 1 сзади

1.4. Шасси (при наличии) (общий чертеж): 125/ 80 R17

1.5. Материал используемый для боковых частей (d):

Расположение двигателя: переднеее.

Кабина водителя (переднее расположение, полупереднее или нормальное)

1.8. Расположение рулевого управления (левое или правое): левое

2. МАССА И РАЗМЕРЫ (е) (в кг и мм) (в соответствующих случаях, с ссылками на чертежи)

2.1. Колесная база (базы) (при полной нагрузке) (f) 2725мм

2.1.1. Для полуприцепа: расстояние от оси сцепного устройства до самой ближней из задних осей

2.2. Для тяговых единиц:

2.2.1. Расстояние до оси сцепного устройства (максимальное и минимальное) (g):

2.2.2. Максимальная высота сцепного устройства (стандартизованная) (h)

2.2.3. Расстояние от задней точки кабины до задней оси (осей)

2.2.3.1. Расстояние от задней точки кабины до задней оси(осей) (в случае шасси с кабиной)

2.2.3.2. Расстояние оч задней точки рулевого колеса до заднем оси (осей) (в случае шасси)

2.3. Колея и ширина осей

2.3.1. Колея каждой управляемой оси (i)

2.3.2. Колея каждой из остальных осей (i)

2.3.3. Ширина самой широкой задней оси

2.3.4. Ширина самой задней оси

2.4. Диапазон габаритных размеров транспортного средства

2.4.1. Для шасси без кузова

Длина (j)

Ширина (к)

Максимальная ширина:

Минимальная ширина:

Высота (в порожнем состоянии) (1) (для подвесок с изменяемой высотой, указать нормальное положение в движении)

Передний свес (m) 145мм

Задний свес (n) 145мм

Дорожный просвет (в соответствии с определением, приведенным в п.4.5.4. раздела А Приложения II)

2.4.1.7. Расстояние между осями (для многоосного транспортного средства)

2.4.2. Для шасси с кузовом

Длина 4488мм

Ширина 1757мм

Высота (в порожнем состоянии) (1) (для подвесок с изменяемой высотой указать нормальное положение в движении) 1369мм

Передний свес (m)

Задний свес (n)

Дорожный просвет (в соответствии с определением, приведенным в п.4.5.4. раздела А Приложения 11) 145мм

2.4.2.7. Расстояние между осями (для многоосного транспортного средства) 2725мм

2.5. Масса шасси (без учета веса кабины, охлаждающей жидкости, масла, топлива, запасного колеса, инструмента и водителя) 1630кг

2.5.1. Распределение указанной массы между осями

2.6. Мacca транспортного средства с кузовом в рабочем состоянии, или масса шасси с кабиной в случае, если изготовитель не устанавливает кузов (включая охлаждающую жидкость, масла, топливо, инструменты, запасное колесо и водителя) (о) (максимальное и минимальное значение для каждой версии) 2055кг

2.6.1. Распределение этой массы между осями и, в случае полуприцепа или одноосного прицепа, нагрузка на сцепное устройство (максимальное и минимальное значение для каждой версии) на сцепное устройство 75 кг

2.7. Минимальная масса транспортного средства, указанная изготовителем 1685кг

2.7.1. Распределение этой массы между осями и. в случае полуприцепа или одноосного прицепа, нагрузка на сцепное устройство

2.8. Технически допустимая масса груженого транспортного средства указанная изготовителем (максимальное и минимальное значение для каждой версии) (у) 2055кг.

2.8.1. Распределение этой массы между осями и. в случае полуприцепа или одноосного прицепа, нагрузка на сцепное устройство (максимальное и минимальное значение для каждой версии) 1000кг/1055кг, на сцепное 75кг

2.9. Максимальная технически допустимая нагрузка на каждую ось и, в случае полуприцепа или одноосного прицепа, нагрузка на сцепное устройство, указанная изготовителем

2.10. Максимальная масса буксируемого 1800кг.

2.10.1.Полный прицеп

2.10.2 Полуприцеп

2.10.3. Прицеп с центрально расположенной осью

2.10.3.1. Максимальное отношение свеса сцепного устройства (р) к колесной базе

2.10.3.2. Максимальное значение величины V (кН)

2.10.4. Максимальная масса комбинации

2.10.5. Транспортное средство приспособлено / не приспособлено (1) для буксирования прицепов (относится только к категории Ml)

2.10.6. Максимальная масса прицепа без тормозов 750кг

2.11. Максимальная вертикальная нагрузка

2.11.1. На сцепное устройство буксирующего транспортного средства

2.11.2. На дышло прицепа

2.12 Ширина полосы поворота

2.13. Отношение мощности двигателя к максимальной массе (кВт/кг) 150/2055

2.14. Способность трогания на подъеме

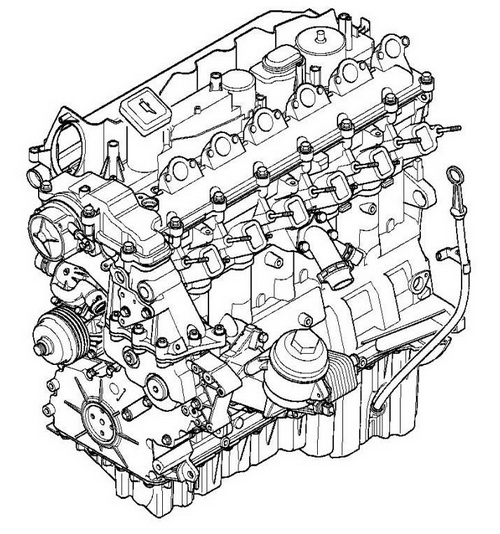

3. СИЛОВАЯ УСТАНОВКА (q)

3.1. Изготовитель BMW

3.1.1. Код двигателя, установленный изготовителем (как указано на двигателе, или другие способы идентификации) M57TU

3.2. Двигатель внутреннего сгорания да

3.2.1. Характерная информация о двигателе

3.2.1.1. Рабочий принцип: принудительное зажигание/зажигание от сжатия, четырехтактный/двухтактный (1)

3.2.1.2. Число и расположение цилиндров 6 в ряд

Диаметр цилиндра (r), мм 84мм

Ход поршня (r), мм 90мм

Порядок зажигания 1-5-3-6-2-4

Рабочий объем (s). 2993

Объемная степень сжатия (2) 17,0

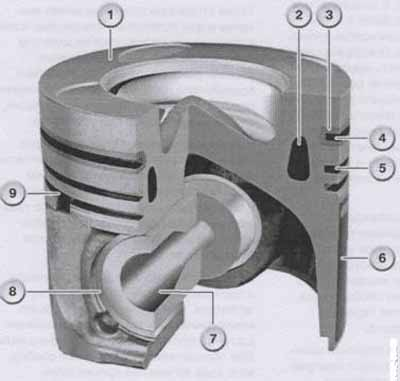

Чертежи камеры сгорания, головки поршня и поршневых колец

Рис 1. Поршень

Рисунок поршня: 1- днище поршня; 2- канал охлаждения; 3- вставка для поршневых колец; 4- канавка 1-го поршневого уплотнительного кольца; 5- канавка 2-го поршневого уплотнительного кольца; 6- юбка поршня; 7- поршневой палец; 8- бронзовый подшипник поршневого пальца; 9- канавка маслосъемного кольца.

Скорость холостого хода (2)

Концентрация окиси углерода в выхлопных газах при холостом ходе (2), % (в соответствии с заявлением изготовителя)

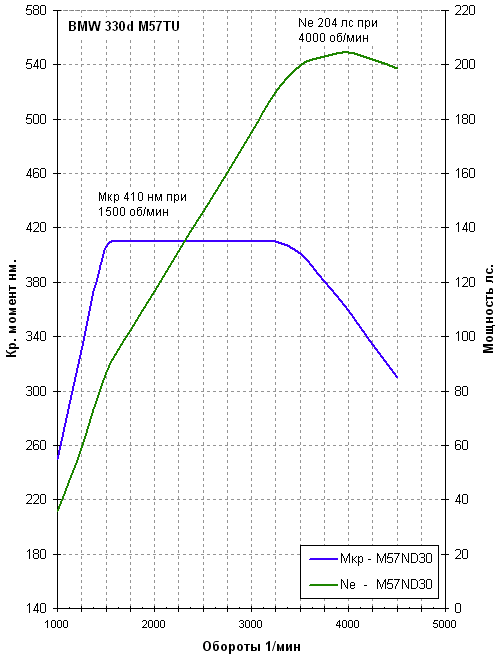

Максимальная мощность (нетто) (t): кВт, при 1/мин. Максимально допустимая частота вращения коленчатого вала (по предписаниям изготовителя), 1 /мин 150кВт при 4000об/мин.

3.2.1.10. Максимальный крутящий момент, нетто (t): Нм. при 1/мин 410 Нм при 1500 об/мин.

3.2.2. Топливо: дизельное/ бензин / сжатый нефтяной газ / иное (1)

Октановое число для этилированного бензина

Октановое число для неэтилированного бензина

3.2.2.3. Горловина топливного бака:

3.2.3. Топливный бак (баки)

3.2.3.1. Рабочий топливный бак (баки)

Число, емкость, материал 1бак емкостью 63л.

Чертежи и техническое описание бака(ов). включая все соединения, системы наполнения и вентиляции, замки, клапаны, фиксирующие устройства

3.2.3.1.3. Чертеж, ясно показывающий расположение топливного бака (баков) в транспортном средстве 13-бак.

3.2.3.2. Дополнительный топливный бак (баки) НЕТУ

Число, емкость, материал

Чертежи и техническое описание бака(ов), включая все соединения, системы наполнения и вентиляции, замки, клапаны, фиксирующие устройства

3.2.3.2.3. Чертеж, ясно показывающий расположение топливного бака (баков) в транспортном средстве

3.2.4. Система питания Common Rail

3.2.4.1. При помощи карбюратора: да/нет (1)

3.2.4.1.1. Марка (марки) ЭБУ Bosch DDE-5.06.

Тип (типы) турбокомпрессор Allied Signai (Garrett)

Типу GT22 56V

Количество

Регулировка (2)

Жиклеры: Или кривая подачи

Диффузоры: топлива в зависимости от потока воздуха

Уровень в поплавковой камере:

3.2.4.1.4.4. Масса поплавка: с указанием необходимых для обеспечения этой характеристики регулировок

3.2.4.1.4.5. Игла поплавкового клапана.

3.2.4.1.5. Система холодного запуска: ручная/автоматическая (1)

Принцип действия

Рабочие пределы/регулировка

3.2.4.2. Путем впрыска топлива (только для двигателей с воспламенением от сжатия): да /нет (1)

Описание системы:

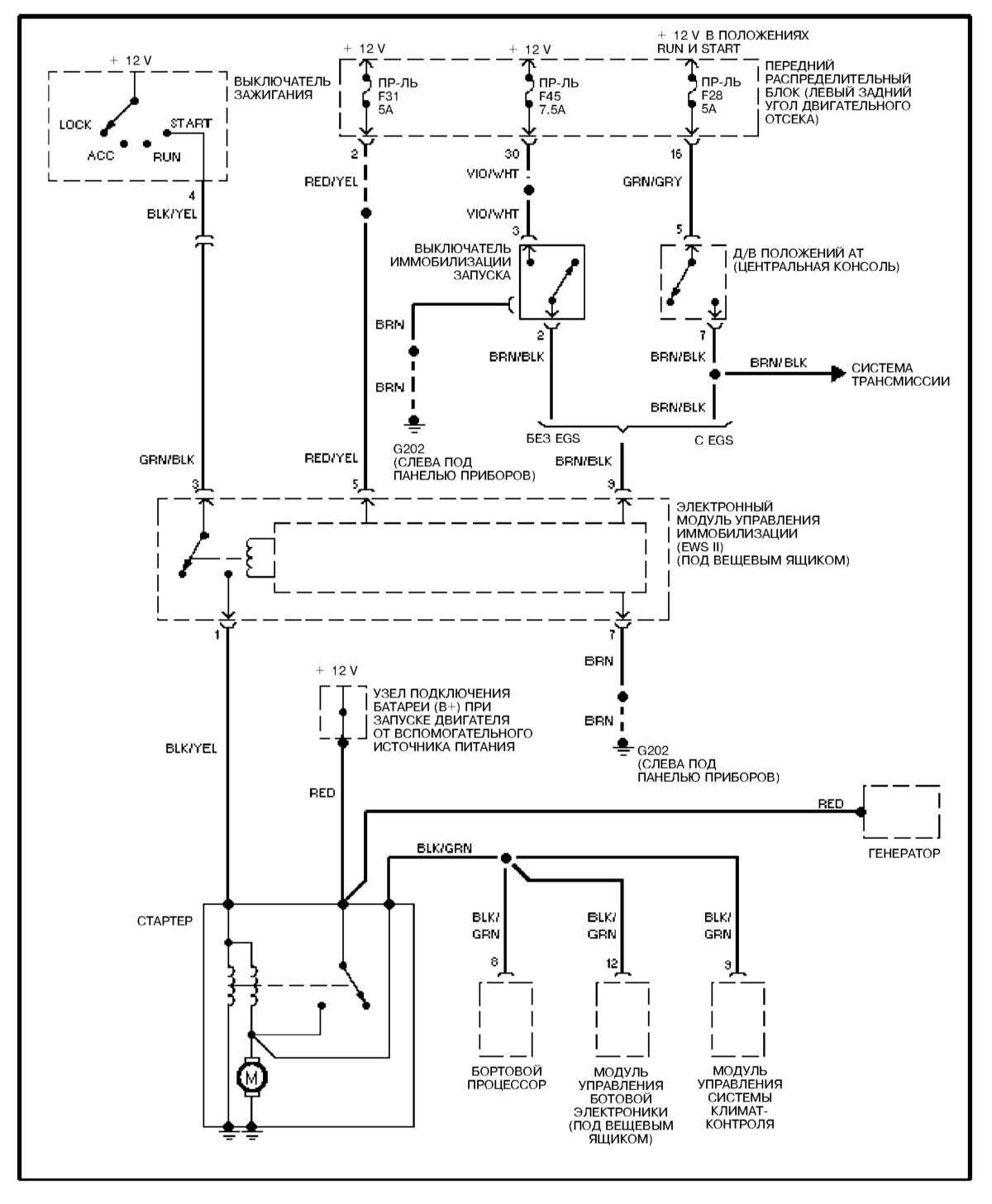

Электрическая схема системы пуска

В двигателе M57TU применена система впрыскивания с аккумулятором высокого давления (Common Rail). При этом новом принципе впрыскивания топливным насосом высокого давления, в общей для всех инжекторов топливной магистрали - Common Rail - создаётся высокое давление, оптимальное для текущего режима работы двигателя. В системе Common Rail впрыскивание и сжатие разъединены. Давление впрыскивания создаётся независимо от частоты вращения двигателя и количества впрыскиваемого топлива и накапливается в «Common Rail» (топливном аккумуляторе высокого давления) для впрыскивания. Начало впрыскивания и количество впрыскиваемого топлива вычисляются в DDE и реализуются форсункой каждого цилиндра посредством управляемого магнитного клапана.

Система питания подразделяется на 2 подсистемы: систему низкого давления, систему высокого давления.

Система низкого давления состоит из следующих частей: топливного бака, топливоподающего насоса, клапанов предохранения от вытекания, дополнительного топливоподкачивающего насоса, топливного фильтра с датчиком давления притока, клапана ограничения давления (система НД); а на стороне обратного потока топлива из: обогревателя топлива (биметаллический клапан), охладителя топлива., распределительного патрубка с дросселем.

Система высокого давления состоит из следующих частей: насоса высокого давления, топливного аккумулятора высокого давления (Rail), редукционного клапана, датчика давления в Rail, форсунка.

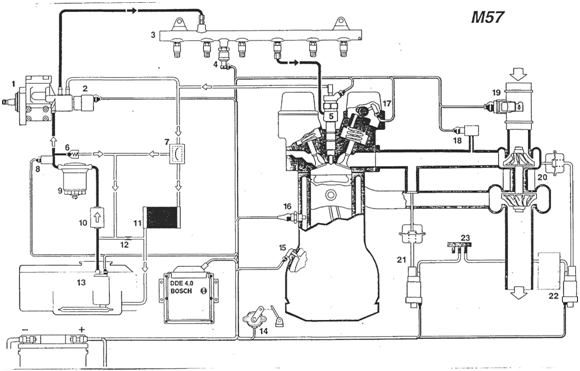

Общая схема М57TU

1 топливный насос высокого давления (СP1); 2 редукционный клапан;

3 аккумулятор высокого давления (RAIL); 4 датчик давления в рэйле; 5 инжектор;

6 дифференциальный клапан давления; 7 биметаллический клапан; 8 датчик давления топливоподачи; 9 топливный фильтр; 10 дополнительный топливоподкачивающий насос;

11 охладитель топлива; 12 дроссель; 13 бак с екр; 14 датчик педали; 15 инкрементный датчик коленчатого вала; 16 датчик температуры охлаждающей жидкости; 17 датчик распределительного вала; 18 датчик давления наддува; 19 НFM; 20 турбонагнетатель (VMT); 21 2xEPDW для AGR; 22 Управление VNT; 23 вакуумный распределитель.

Принцип действия: непосредственный впрыск/форкамера/ вихревая камера( 1)

3.2.4.2.3. Топливный насос: применяются два насоса высокого и низкого давлений

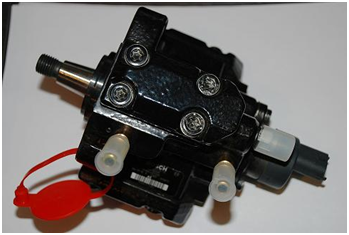

Насос высокого давления

|

СР1 (М46) |

принцип нагнетания |

3 плунжерный радиальный насос с эксцентриковым валом |

макс, напор |

1350 бар |

мин. давление притока / перепад давлений |

1,9 бар/0,5 бар |

макс, частота враения / номинальное давление |

3300 об / мин. / 1350 бар |

передаточное число (к.в.) |

4 : 3 |

Топливный насос высокого давления (ТНВД) находится впереди на левой стороне двигателя. Насос высокого давления является местом стыковки между системами низкого и высокого давления. Его задача состоит в подаче достаточного количества топлива под необходимым давлением во всех режимах работы двигателя в течение всего срока службы автомобиля. Это включает в себя также и обеспечение подачи резерва топлива, необходимого для быстрого пуска двигателя и скорого возрастания давления в рэйле.

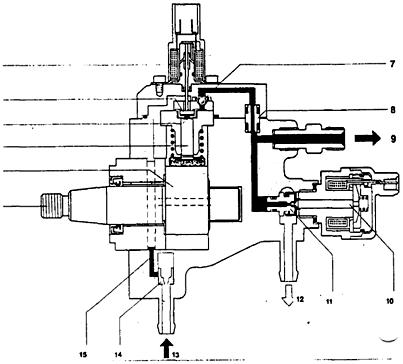

Общий вид насоса высокого давления

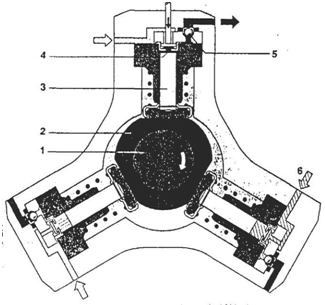

топливный насос высокого давления - поперечный разрез

топливный насос высокого давления - продольный разрез (СР1)

1- приводной вал; 2 - эксцентрик; 3- плунжерная пара с плунжером; 4 - камера сжатия;

5 - впускной клапан; 6 - клапан отключения элемента; 6 - выпускной клапан; 7 – уплотнитель; 8 - штуцер высокого давления к рэйлу; 9 - редукционный клапан; 10 - шариковый клапан;

11 - возврат топлива; 12 - cпуск топлива; 13 - предохранительный клапан с дроссельным отверстием; 14 - канал низкого давления к плунжерной паре

Топливо подаётся через фильтр к впуску ТНВД (13) и лежащему за ним предохранительному клапану. Затем оно через дроссельное отверстие нагнетается в канал низкого давления (15). Этот канал связан с системами смазки и охлаждения насоса высокого давления. Поэтому ТНВД не подключен к какой-либо системе смазки.

Приводной вал (1) приводится в действие при помощи цепной передачи с частотой вращения несколько большей половины частоты вращения двигателя ( макс. 3300 мин."1). Посредством эксцентрика (2), в соответствии с его формой, приводятся в возвратно-поступательное движение три плунжера (3).

Когда давления в канале низкого давления превышает давление открывания впускного клапана (5) (0,5 - 1,5 бар), топливоподающий насос нагнетает топливо в ту камеру сжатия, плунжер которой движется вниз (ход всасывания), когда плунжер проходит мёртвую точку, впускной клапан закрывается. Топливо в камере сжатия (4) оказывается закрытым. Теперь происходит его сжатие. Создающееся давление открывает выпускной клапан (7) как только достигается давление рэйла. Сжатое топливо попадает в систему высокого давления.

Плунжер насоса нагнетает топливо до того момента, когда он достигает верхней мёртвой точки (ход нагнетания), после этого давление падает, так что выпускной клапан закрывается. Остаточное топливо разрежается. Плунжер движется вниз.

Когда давление в камере сжатия становится ниже давления канала низкого давления, впускной клапан вновь открывается. Процесс начинается с начала.

Насос высокого давления постоянно создаёт системное давление для аккумулятора высокого давления (рэйла). Давление в рэйле определяется редукционным клапаном.

Поскольку насос высокого давления рассчитан на большой объём подачи, то на холостом ходу или в диапазоне частичных нагрузок возникает избыток сжатого топлива. Так как при возврате избытка сжатое топливо разрежается, энергия полученная во время сжатия превращается в тепло и нагревает топливо.

Это избыточное топливо возвращается через редукционный клапан и охладитель топлива в топливный бак.

Марка(и): СР1

Тип(ы): насос

Максимальная производительность (1)(2): мм/ход или цикл при скорости вращения 1/мин. или. по вибору. рабочая характеристика:

Регулировка момента впрыска (2):

Кривая опережения впрыска (2):

Процедура калибровки: испытательный стенд/ на двигателе (1)

3.2.4.2.4. Регулятор

Тип

Точка отсечки

3.2.4.2.4.2. Точка отсечки при нагрузке . 1/мин,

3.2.4.2.4.2. Точка отсечки без нагрузки. 1/мин

3.2.4.2.3. Трубопровод для впрыска

Длина:

Внутренний диаметр

3.2.4.2.6. Форсунки

Bosch CR – Injector 2354 093

Инжекторы крепятся к головке блока цилиндров с помощью прижимных скоб, что похоже на способ крепления корпусов форсунок в дизелях с непосредственным впрыскиванием топлива. Таким образом Common Rail инжекторы могут быть установлены в имеющиеся дизеля без существенных изменений конструкции головки блока цилиндров.

Это значит, что инжекторы заменяют собой форсуночные пары (корпус форсунки - распылитель) обыкновенных систем впрыскивания топлива.

Задача инжектора состоит в точной установке начала впрыскивания и количества впрыскиваемого топлива.

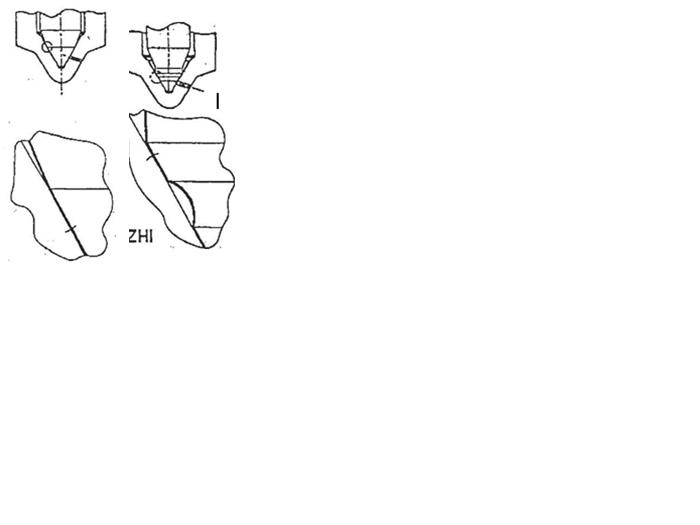

Игла форсунки имеет простую направляющую, чтобы принципиально • избежать риска трения и задирания иглы. Одновременно применяется новая посадочная геометрия с обозначениемZHI (цилиндрическое основание, калиброванная часть, инверсная разность посадочных углов), см. нижеследующую иллюстрацию. Таким образом, вследствие выравнивания давления на калиброванной части, достигается симметричная картина впрыскивания. Кроме того, при такой посадочной геометрии отсутствует склонность к увеличению количества впрыскиваемого топлива вследствие износа.

Инжектор с усовершенствованной посадочной геометрией (ZHI= цилиндрическое основание, калиброванная часть, инверсная разность посадочных углов)

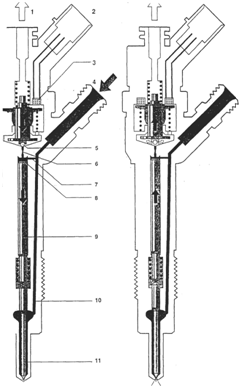

Инжектор можно разделить на различные функциональные блоки:

бесштифтовый распылитель форсунки с иглой,

гидравлический привод с усилителем,

магнитный клапан,

места стыковки и топливопровода.

Топливо через впускной патрубок высокого давления (4) и канал (10) направляется к распылителю, а через впускной дроссель (7) в камеру управления (8).

топливный насос высокого давления - продольный разрез (СР1)

инжекторзакрыт(состояние покоя) инжектор открыт (всасывание)

Камера управления через выпускной дроссель (6), открываемый магнитным клапаном, связана с возвратом топлива (1). В закрытом состоянии выпускного дросселя гидравлический напор на управляющий плунжер (9) превышает напор на ступень давления иглы распылителя (11). Вследствие этого игла распылителя вдавливается в своё седло и герметично запирает канал высокого давления относительно цилиндра. Топливо не может попасть в камеру сгорания, хотя всё это время оно уже находится под необходимым давлением во впускном отсеке.

При подаче пускового сигнала на управляемый узел инжектора (2/2 - магнитный клапан), выпускной дроссель открывается. Вследствие этого давление в камере управления, а вместе с ним и гидравлический напор на управляющий плунжер падают.

Как только гидравлический напор на ступень давления иглы распылителя превысит напор на управляющий плунжер, игла открывает отверстие распылителя и топливо попадает в камеру сгорания.

Такое непрямое управление иглой распылителя через гидравлическую систему усиления, применяется по той причине, что необходимая для быстрого открывания иглой отверстия распылителя сила не может быть развита магнитным клапаном напрямую. Необходимая для этого процесса дополнительная к впрыскиваемому топливу, т.н. усилительная порция топлива, через выпускной дроссель камеры управления попадает в возвратный топливопровод.

Дополнительно к усилительной порции топлива происходит утечка топлива на игле распылителя и в направляющей плунжера (дренажное топливо).

Усилительное и дренажное топливо могут составлять до 50 мм3 за один ход. Это топливо возвращается в топливный бак через возвратный топливопровод, к которому также подсоединены перепускной и редукционный клапана и насос высокого давления.

Работу инжектора при работающем двигателе и качающем насосе высокого давления можно подразделить на четыре рабочих состояния:

инжектор закрыт (при воздействующем давлении топлива)

инжектор открывается (начало впрыскивания),

инжектор открыт полностью,

инжектор закрывается (окончание впрыскивания).

Эти рабочие состояния определяются распределением сил, воздействующих на конструктивные элементы инжектора. На неработающем двигателе и при отсутствии давления в рэйле, инжектор закрывается при помощи пружины иглы.

Инжектор закрыт (состояние покоя).

2/2 - магнитный клапан в состоянии покоя инжектора обесточен и поэтому закрыт (см. рис. инжектор - разрез, а).

Поскольку выпускной дроссель закрыт, шарик якоря прижат к своему седлу на этом дросселе усилием пружины клапана. В управляющую камеру клапана нагнетается давление рэйла. Такое же давление создаётся в камере распылителя. Усилием давления рэйла на плунжер и пружины на иглу, противодействующих давлению рэйла на ступень давления иглы, она удерживается в закрытом положении.

Инжектор открывается (начало впрыскивания).

Инжектор находится в состоянии покоя. На магнитный 2/2 - клапан подаётся втягивающий ток (I = 20 ампер), что вызывает его быстрое открывание. Теперь втягивающая сила клапана превышает силу пружины клапана, и якорь открывает выпускной дроссель. Через максимально 450 мс повышенный втягивающий ток (I = 20 ампер) понижается до более низкого удерживающего тока (I = 12 ампер). Это становится возможным благодаря уменьшению воздушного зазора в магнитном контуре.

При открытом выпускном дросселе топливо из камеры управления может поступать в соседнюю камеру, а затем через возвратный топливопровод в бак. Впускной дроссель при этом предотвращает полное уравновешивание давлений, и давление в управляющей камере падает. Вследствие этого давление в камере распылителя, до сих пор равное давлению в рэйле, превышает давление в камере управления. Понижение давления в камере управления уменьшает усилие на плунжер и приводит к открыванию иглы распылителя. Начинается впрыскивание.

Скорость открывания иглы распылителя определяется разностью протока впускного и выпускного дросселей. После хода примерно в 200 дм, плунжер достигает своего верхнего упора и там задерживается на буферном слое топлива. Этот слой возникает вследствие потока топлива между впускным и выпускным дросселями. В этот момент инжектор открыт полностью, и топливо впрыскивается в камеру сгорания с давлением, примерно равным давлению в рэйле.

Инжектор закрывается (окончание впрыскивания).

Когда подача тока на 2/2 - магнитный клапан прекращается, якорь усилием пружины клапана перемещается вниз и шариком закрывает выпускной дроссель. Чтобы предотвратить чрезмерный износ седла клапана шариком, якорь выполнен из двух частей. Толкатель пружины клапана при этом продолжает выжимать пластину якоря вниз, но она уже не давит на якорь с шариком, а погружается в пружину обратного действия. Закрытием выпускного дросселя через впускной дроссель в управляющей камере снова начинает создаваться давление, равное давлению в рэйле. Повышение давления усиливает воздействие на плунжер. Суммарное усилие давления в управляющей камере и пружины иглы распылителя превышают силу давления в камере распылителя и игла закрывает отверстие распылителя. Скорость закрытия иглы определяется протоком впускного дросселя. Процесс впрыскивания заканчивается, когда игла распылителя достигает своего нижнего упора.

Биметаллический клапан теперь устанавливается внешне, т.е. он уже не расположен непосредственно на фильтре. Горячее топливо в режиме подогрева возвращается к распределительному патрубку и оттуда поступает в топливный фильтр.

Марка(и):

Тип(ы)

3.2.4.2.6.3. Давление открытая (2): кПа или рабочая характеристика (2):

на подводящей стороне 1,5 < р < 5 бар

на отводящей стороне р< 0,6 бар

в системе ВД 200 бар < р < 1350 бар

3.2.4.2.7. Система холодного запуска

3.2.4.2.7.1. Марка(и):

3.2.4.2.7.2. Тип(ы)

3.2.4.2.7.3. Описание

3.2.4.2.8. Дополнительное вспомогательное устройство для запуска система подогрева топлива