- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 13. Траншейные экскаваторы

13.1. НАЗНАЧЕНИЕ. ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ КОНСТРУКТИВНЫХ РЕШЕНИЙ

Траншейные экскаваторы непрерывного действия предназначены для рытья траншей (выемок большой протяженности по сравнению с размерами их поперечных сечений). Траншея является временным сооружением. После укладки в траншею рабочих коммуникаций (труб различного назначения, кабелей энергоснабжения и связи и т. п.) ее засыпают прежде вынутым грунтом, оставляя над ней валик как резерв на случай естественной осадки засыпанного в траншею грунта, а также для отвода от нее дождевых вод, если к поверхности грунта над траншеей проектом организации работ не предъявляется иных требований. Траншейные экскаваторы можно использовать также для рытья траншей под ленточные фундаменты наземных сооружений.

Траншейные экскаваторы эффективны для работы в однородных грунтах до категории IV включительно. Крупные каменистые включения снижают ресурс этих машин, приводят к частым от-

казам, простоям и дополнительным затратам на ремонтно-вос-становительные работы. Траншейные экскаваторы способны разрабатывать также мерзлые грунты. В этом отношении в последние годы наблюдается тенденция создания специальных экскаваторов.

Главным параметром траншейного экскаватора служит глубина отрываемой траншеи, входящая в его индекс. Например, ЭТР-204 обозначает экскаватор траншейный роторный четвертой модели для рытья траншей максимальной глубины 2 м; ЭТЦ-165 — экскаватор траншейный цепной пятой модели для рытья траншеи максимальной глубины 1,6 м. Главному параметру соответствуют основные параметры, регламентированные стандартом.

В устойчивых грунтах траншею роют без откосов (см. рис. 12.4, α — сплошные линии), а в менее устойчивых — с откосами (см. рис. 12.4, α — штриховые линии), для чего рабочие органы экскаваторов дооборудуют пассивными ножевыми или активными цепными откосниками

Траншейные роторные экскаваторы применяют для разработки траншей ограниченной глубины (до 3 м). Дальнейшее увеличение этого параметра требует соответствующего увеличения диаметра ротора и связанной с ним габаритной высоты, предельные значения которой регламентированы условиями безопасного передвижения экскаватора при его перебазировании на новый объект под мостами, эстакадами, линиями электропередач и т. п Цепные рабочие органы при переводе в транспортное положение располагают почти горизонтально, а их длина практически не влияет на изменение габаритной высоты экскаватора.

Для сокращения полосы отчуждения земли на время строительства вынутый из траншеи грунт компактно укладывают в бруствер с одной ее стороны, оставляя другую сторону для передвижения транспортных средств, обслуживающих строительство, а также для сварки и монтажа труб, трубных секций и плетей перед их укладкой в траншею. При разработке узких траншей роторными фрезерными и цепными скребковыми экскаваторами вынесенный из траншеи грунт располагают с двух ее сторон.

Для эффективной работы траншейных экскаваторов трассу их передвижения в полосе будущей траншеи расчищают от деревьев, кустарника, камней и планируют ее поверхность. Требования к продольной планировке формулируются в соответствии с нормами на продольные уклоны дна траншеи, эквидистантного дневной поверхности. Например, для безнапорных трубопроводов эти уклоны должны обеспечивать передвижение по ним жидких продуктов самотеком. В случае напорных трубопроводов, например, для перекачивания нефти и газа под давлением сохраняется лишь требование прилегания трубопровода к дну траншеи по всей его длине.

Более высокие требования на период рытья траншеи предъявляются к поперечным уклонам, особенно к плавности их изме-

нения вдоль трассы передвижения экскаватора. При резких изменениях поперечных уклонов рабочий орган, перекашиваясь, прижимается нижней частью к одной стороне траншеи, а верхней к другой. При этом на боковых зубьях возникают повышенные сопротивления сил трения при их перемещении по боковым стенкам траншеи, что приводит к повышенному их изнашиванию и непроизводительным энергетическим затратам с уменьшением скорости передвижения экскаватора, а следовательно, снижением его производительности.

При разработке узких траншей отмеченные силы сопротивления могут возрасти настолько, что мощности силовой установки окажется недостаточно для их преодоления и рабочий орган застопорится. На крутых косогорах так же, как и при работе на кривых трассах малых радиусов, работа экскаватора становится невозможной.

Возможность работы траншейного экскаватора, оборудованного ленточным конвейером, на косогорах ограничена также способностью конвейера уложить вынутый из траншеи грунт в бруст-вер на заданном расстоянии от траншеи с сохранением между бруствером и траншеей горизонтальной площадки (бермы) шириной не менее 0,5 м.|Анализ работы отвального конвейера в этих условиях приведен в п. 13.3.

Являясь машиной непрерывного действия, траншейный экскаватор наиболее полно реализует свои технические возможности при работе в однородных грунтах на прямолинейных участках большой протяженности. При работе на коротких участках экскаватору приходится чаще отрывать пионерные выемки для ввода рабочего органа в траншею, а также чаще выводить его из траншеи. В обоих случаях требуется доработка траншеи до полного профиля другими средствами, например одноковшовыми экскаваторами. При этом длина захода и выхода будет меньшей у экскаваторов с навесным рабочим оборудованием, которое заглубляется и выглубляется на месте без передвижения экскаватора, как это имеет место у экскаваторов с полуприцепным рабочим оборудованием.

13.2. ТЯГАЧИ ТРАНШЕЙНЫХ ЭКСКАВАТОРОВ

Структурно траншейный экскаватор непрерывного действия состоит из двух основных частей — тягача и рабочего оборудования. Тягач обеспечивает передвижение экскаватора, являясь базой для навески на него или соединения с ним по полуприцепной схеме рабочего оборудования, высотную установку последнего в соответствии с проектной глубиной траншеи, а также в зависимости от изменения продольных уклонов дневной поверхности в полосе отрываемой траншеи, несет на себе силовую установку и передает движение или преобразованную в другие формы энергию исполнительным органам рабочего оборудования, ходовому и вспомогательным устройствам.

По материалоемкости, сложности конструкции и стоимости тягач занимает первое место в составе траншейного экскаватора. Тягач изготовляют преимущественно из тракторных узлов и деталей.

В конструкциях гусеничных экскаваторных тягачей средних и тяжелых моделей сохранена принципиальная схема двухгусе-ничного тракторного движителя, но по сравнению с базовыми тракторами они имеют уширенную колею и увеличенную базу благодаря удлинению гусеничных цепей и добавлению к тракторным дополнительных опорных катков. Этим, а также установкой более широких башмаков уменьшается давление на грунт до нормативных значений, регламентированных стандартом (50—80 кПа в зависимости от типоразмера экскаватора), что позволяет этим машинам работать в грунтах с пониженной несущей способностью.

Для выравнивания давления на грунт по длине гусеничных тележек силовое оборудование, узлы трансмиссии и другие элементы тягача большой массы смещают в его переднюю часть. Движитель с шасси соединяют по схеме жесткой подвески. Это существенно снижает транспортные возможности экскаватора при его передвижении на повышенных транспортных скоростях. Машина оказывается практически не пригодной для передвижения собственным ходом на большие расстояния, но в рабочем режиме, особенно при разработке неоднородных грунтов, когда рабочий орган испытывает и передает на тягач резко переменные нагрузки, это позволяет существенно снизить вертикальные колебания динамической системы рабочее оборудование—тягач и обеспечить устойчивую работу экскаватора.

13.3. УСТРОЙСТВА ДЛЯ ТРАНСПОРТИРОВАНИЯ ГРУНТА

Ковшовые и бесковшовые (с комбинированными рабочими элементами) траншейные экскаваторы оборудованы ленточными конвейерами для отсыпки вынутого из траншеи грунта в бруствер с одной ее стороны. Для отодвигания грунта в стороны от траншеи на скребковых экскаваторах устанавливают винтовые конвейеры (шнеки), а фрезерные экскаваторы для того же оборудуют плужными отвалами. Рассмотрим особенности устройства и работы ленточных конвейеров, имеющих наибольшее применение. Транспортирующие устройства других типов будут рассмотрены вместе с соответствующими экскаваторами.

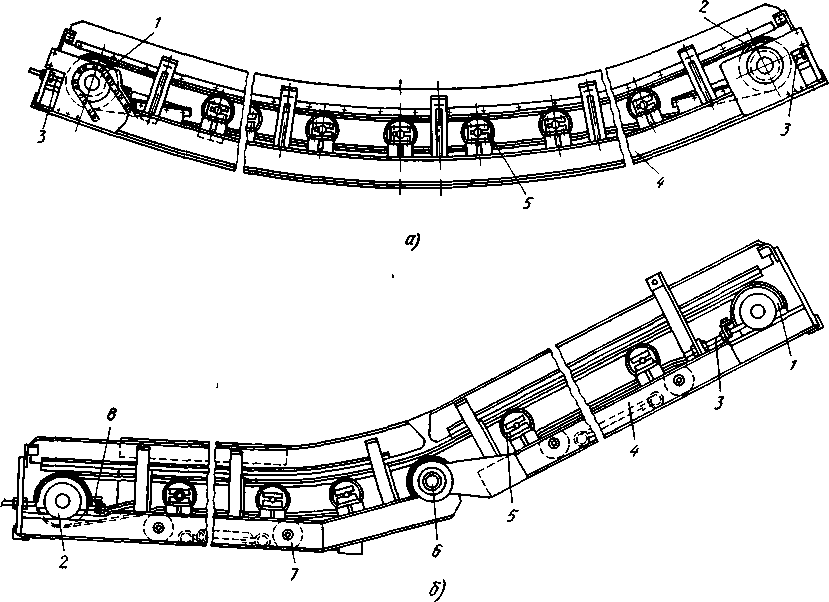

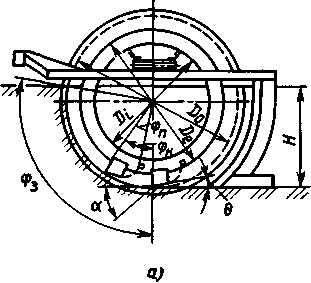

Конвейеры траншейных экскаваторов выполнены в двух конструктивных вариантах: с цилиндрической поверхностью рабочей ветви конвейерной ленты — криволинейные (рис. 13.1, а) и двухсекционные (рис. 13.1, б), составленные из двух прямых секций, из которых одна (горизонтальная) является приемной, а вторая (наклонная) — отвальной. Конвейеры установлены на тягаче (в случае цепного экскаватора) или на боковых балках рамы рабочего оборудования.

Рис. 13.1. Ленточные конвейеры траншейных экскаваторов:

а — криволинейный, 6 — двухсекционный, β — приводной барабан, е — поддерживающий ролик, д — спиральный ролик

Криволинейный конвейер может быть установлен для отсыпки грунта на любую сторону траншеи с любым вылетом разгрузоч-ного барабана. Для этого его перемещают в нужное положение, закрепляют на раме и устанавливают привод на передачу прямого или реверсивного движения. Двухсекционные конвейеры могут отсыпать грунт только в одну сторону траншеи. Конвейеры с индивидуальным приводом можно перемонтировать с применением грузоподъемных средств для отсыпки грунта на другую сторону траншеи, а конвейеры с групповым приводом требуют для этого более сложного перемонтажа. Отвальную секцию двухсекционного конвейера устанавливают под требуемым углом к приемной секции с помощью гидроцилиндров. При переводе экскаватора в транспортное положение криволинейный конвейер устанавливают симметрично продольной оси экскаватора с равными вылетами с каждой стороны, а отвальную секцию двухсекционного конвейера откидывают вниз, уменьшая этим габаритную ширину рабочего оборудования.

Несущим элементом конвейера служит бесконечная резинотканевая лента 7 (рис. 13.1, б), огибающая установленные на раме 4 два концевых барабана 1 и 2 (рис. 13.1, α и б), один из которых или оба оборудованы натяжным устройством 3. На двухсекционных конвейерах натяжным является обычно барабан на питающей секции, а у криволинейных, для которых разгрузочным барабаном может быть любой из двух в зависимости оттого, с какой стороны траншеи располагается бруствер, натяжным барабаном может быть также любой из них.

Верхняя, рабочая ветвь ленты поддерживается роликами 10 (рис. 13.1, г), которыми вместе с боковыми щитками 9 (рис. 13.1, в) и фартуками 8 формируется ее продольный профиль. Щитки и фартуки вместе с лентой образуют желоб для размещения в нем больших объемов грунта. Как будет показано, выполняя эту функцию, щитки и фартуки не обеспечивают перемещения по конвейеру грунта с ожидаемой скоростью, создают дополнительные сопротивления передвижению грунта и ленты. Последнее иллюстрируется на криволинейном конвейере тем, что при натяжении ленты для повышения ее тяговой способности она прижимается к фартукам, а при работе конвейера испытывает сопротивления трения о фартуки тем большие, чем больше ее натяжение. Подобные сопротивления возникают на двухсекционном конвейере на границе приемной и отвальной секций.

Нижняя, нерабочая ветвь конвейерной ленты перемещается по направляющим роликам, которые выполнены или подобно поддерживающим роликам на рабочей ветви ленты, или в виде цилиндрических пружин 11 (рис. 13.1,д) с навивкой в разные стороны от середины. Направление навивки выбирают таким, чтобы при их вращении вследствие перемещения по ним конвейерной ленты снимаемые с последней остатки прилипшего грунта перемещались на стороны. Таким образом направляющие ролики одно-

временно выполняют функцию очистителей. Известны так же решения, когда часть направляющих роликов выполнена подобно поддерживающим, а часть — в виде очистителей.

Для удаления прилипшего грунта с рабочей поверхности приводных барабанов применяют скребковые очистители 8 (рис. 13.1, б). От сбегания с барабанов и роликов лента удержи, вается центральным гребнем, соединенным с ней болтами или изготовленными как одно целое с лентой и входящим в центральные проточки барабанов и роликов, а для повышения тяговой способности приводных барабанов их рабочие поверхности облицованы резиной способом вулканизации.

На двухсекционном конвейере, кроме двух концевых барабанов, в месте соединяющего секции шарнира устанавливают третий барабан 6, который не выполняет ни тяговых, ни натяжных функций, а служит лишь промежуточным кинематическим звеном в механической трансмиссии привода разгрузочного барабана от установленного на раме рабочего оборудования редуктора. При отсутствии механической передачи, например, в случае индивидуального электрического привода разгрузочного барабана промежуточный барабан вполне может быть заменен опорным роликом.

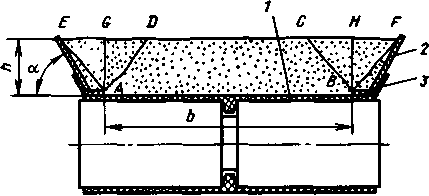

Как отмечалось, боковые щитки и фартуки создают дополнительные сопротивления движению грунта и, как следствие, снижают выносную способность конвейера. Наибольшую скорость передвижения по конвейеру имеют грунтовые частицы, непосредственно прилегающие к рабочей ветви ленты (рис. 13.2), а по мере приближения к неподвижным фартукам и боковым щиткам их скорости уменьшаются до нуля в зоне непосредственного прилегания к этим устройствам. Принято считать, что активная зона наибольших скоростей ограничена частью поперечного сечения грунтового потока ABCD, а зоны нулевых скоростей находятся левее линии АЕ и правее линии BF.

Экспериментально установлено, что на сходе с конвейера поперечное сечение потока грунта имеет форму, близкую к прямоугольной, шириной и высотой примерно равными ширине b и высоте h активной части грунтового потока на конвейерной ленте. Установлено также, что определенному значению b соответствует предельно допустимая высота h = nnp, превышение которой приводит к затовариванию конвейера. Например, для мелкофракционных грунтов влажностью 15—18% с коэффициентом трения о ленту 0,75—0,85 при угле наклона к горизонту отвальной секции двухсекционного конвейера в 30° и скорости движения ленты более 3 м/с hпр = 70—90 мм в зависимости от рабочей ширины ленты (b = 0,4—1 м). При скорости 1,5—2 м/с высота этого слоя может быть увеличена на 15—20%.

Характер движения грунта вдоль конвейера зависит от его начальной скорости в направлении движения конвейерной ленты, действующих на грунтовые частицы движущих сил и сил сопротивления, скорости движения конвейерной ленты. Так, в момент

поступления грунтовой частицы на приемную секцию двухсекционного конвейера ее начальная скорость в направлении движения ленты будет равна нулю. С этого момента грунтовая частица будет находиться под воздействием движущей силы трения, передаваемой ей движущейся лентой или нижележащим слоем грунта, в зависимости от того, куда она попала в момент поступления на конвейер, а также под воздействием сил трения обгоняющих ее частиц с одной стороны.

Отстающие или покоящиеся грунтовые частицы или боковые щитки препятствуют движению грунта по конвейеру. Естественно предположить направление результирующей всех сил, действующих на грунтовую частицу, в сторону движения конвейерной ленты (иначе ее движение становится невозможным), а режим движения — ускоренным. Такой характер движения грунтовой частицы будет продолжаться или до момента уравновешивания активных сил сопротивлениями (например, по достижении частицей скорости, равной скорости ленты), после чего ее движение преобразуется в равномерное, или, при недостаточном пути разгона, до момента достижения частицей границы приемной секции (в месте перехода на отвальную секцию). Последнее ограничение более вероятно для частиц, поступающих на конвейерную ленту вблизи отмеченной выше границы (рис. 13.3). В месте перехода на отвальную секцию достигнутые грунтовыми частицами ско-

Рис.

13

3.

Схема к установлению связи между

основными параметрами конвейера

и

размерами

бруствера, траншеи

и

бермы

Рис.

13

3.

Схема к установлению связи между

основными параметрами конвейера

и

размерами

бруствера, траншеи

и

бермы

рости корректируются пропорционально cos α0 (α0 — угол мест-ного изменения направления движения в продольной плоскости конвейера), а характер их движения по этой секции подчиняется описанным выше закономерностям.

Из-за непостоянства скоростей движения грунтовых частиц вдоль конвейера следует ожидать, что также непостоянными будут осредненные скорости этого движения по поперечному сечению грунтового потока и его толщина, которая, при постоянной подаче грунта на конвейер, связана обратной пропорциональной зависимостью со скоростью. Поэтому на границе приемной и отвальной секций, где грунтовый поток не получил еще достаточного разгона, следует ожидать утолщения слоя грунта и связанного с этим увеличения сопротивлений в зоне боковых щитков, что нередко приводит к затовариванию конвейера и необходимости его остановки для освобождения от грунтовой пробки.

Подобные явления могут происходить и на других участках отвальной секции, в частности, при скатывании вниз по наклонной ленте округлых каменистых включений, неизмельченных глыб грунта и т. п. Затовариванием конвейера нередко сопровождается рытье траншей на косогорах с уклоном, противоположным брустверу, когда последний укладывается непосредственно у траншеи (без бермы), а головная часть отвальной секции конвейера почти упирается в его вершину. Описанные явления связаны с потерей экскаватором производительности и должны учитываться как при конструировании конвейеров, так и их эксплуатации, а также при подготовке полосы будущей траншеи.

Скорость vr схода грунтового потока с конвейера определяют как среднеарифметическую по сумме скоростей грунтовых частиц в конечном сечении. Экспериментально установлено, что эта скорость связана со скоростью vл движения ленты линейной зависимостью νг = λυπ для двухсекционного и нелинейной vг = = Avпл для криволинейного конвейеров, где λ, Л и η — эмпирические коэффициенты. Например, при производительности двухсекционного конвейера Q = 300—350 м3/ч, vл = 3—4 м/с для супесчаных грунтов влажностью 15—20% и коэффициенте трения / = 0,85 λ = 1,0 при α < 15°; λ = 0,9 при α = 15—20°; λ = 0,8—0,9 при α => 25°. Для криволинейного конвейера при Q = 58 м3/ч А = 1,37-10-2 и η = 0,86; при Q = 323 м3/ч А = = 1,45-10-2 и η = 0,82.

Производительность Q конвейера, связанная с технической производительностью экскаватора Пт соотношением

(13.1)

Q = RРПТ

(rp — коэффициент разрыхления грунта), определяется через размеры b и h поперечного сечения грунтового потока на сходе с конвейера и его скорость vr:

Q = bhvг

(13.2)

Ряс. 13.4. Формирование бруствера по пологой (а), крутой (б) и промежуточной (в) траекториям движения грунтовых частиц

Из этого следует, что при заданном b и зависящем от него h производительность конвейера можно увеличить соответствующим увеличением скоростей vr и vл.

Приведенные значения эмпирических величин, связывающих между собой скорости vг и vл, пригодны для определенной производительности конвейера. Экспериментально было установлено, что по достижении некоторой производительности путем увеличения скорости движения ленты дальнейшее увеличение этой скорости дает обратный результат — снижение производительности. Это можно объяснить иным характером распределения скоростей движения грунта по поперечному сечению его потока на конвейере. По-видимому, представленная на рис. 13.2 активная зона грунтового потока сужается.

На выпускаемых в настоящее время траншейных экскаваторах скорость движения ленты не превышает 5 м/с. В отдельных случаях конвейер делают двух- или трехскоростным, что позволяет выбирать оптимальные скоростные режимы в зависимости от его загрузки при разработке экскаватором различных по прочности грунтов.

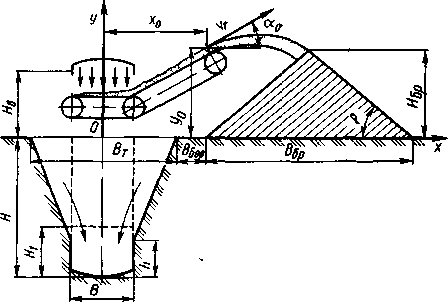

О сновными

параметрами конвейеров, от которых

зависит форма поверхностей

бруствера и его положение относительно

траншеи, являются

координаты точки схода грунта с

конвейера, его выходная

скорость vг

и угол а0

ее наклона к горизонту (см. рис. 13.3).

После

схода грунта с конвейера траектории

движения его частиц представляются

параболами второго порядка:

сновными

параметрами конвейеров, от которых

зависит форма поверхностей

бруствера и его положение относительно

траншеи, являются

координаты точки схода грунта с

конвейера, его выходная

скорость vг

и угол а0

ее наклона к горизонту (см. рис. 13.3).

После

схода грунта с конвейера траектории

движения его частиц представляются

параболами второго порядка:

(13.3)

где х0 и у0 — начальные координаты траектории; g — ускорение свободного падения.

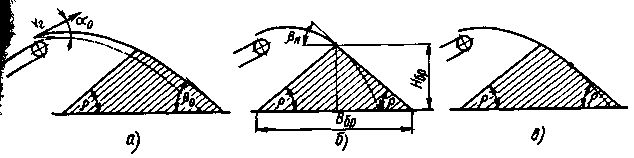

Очевидно, что траекториями для частиц, расположенных на Конвейере на различных уровнях по высоте грунтового слоя, будет семейство кривых [уравнение (13.3)] с вариацией начальных координат х0 и у0 (рис. 13.4, а). Внешняя кривая этого семейства, принимаемая за расчетную, есть траектория грунтовых частиц на поверхности грунтового потока. Если касательная к этой траектории в точке с ординатой у = 0 будет составлять с отрицательным направлением оси абсцисс угол β = β0 не больше

угла р естественного откоса, то внешняя поверхность 6pycвера будет сформирована этой траекторией, называемой пологой Если же в вершине бруствера (у = Нбр) β = βΗ => ρ, то траек-тория будет крутой и внешняя поверхность бруствера сформи-руется естественным откосом (рис. 13.4, б). Возможна также промежуточная форма, когда нижняя часть внешней поверхности будет сформирована естественным откосом, а верхняя траекторией, описываемой уравнением (13.3) (рис. 13.4, в). Внутренняя же поверхность (со стороны траншеи) всегда будет формироваться только естественным откосом.

Очевидно, что при одной и той же площади поперечного сечения бруствера наиболее компактной будет треугольная форма по схеме, приведенной на рис. 13.4, б. Принимая эту форму за расчетную и имея в виду прямую пропорциональную связь Fбр = ftprp между площадями поперечных сечений бруствера Fбp и траншеи Fтр (Rp — коэффициент разрыхления грунта), выразим основание Вбр и высоту Hбр бруствера зависимостями:

![]()

Подставляя координаты вершины бруствера

![]() (Вбер

— ширина бермы; B1

—

ширина

(Вбер

— ширина бермы; B1

—

ширина

траншеи по верху) в уравнение (13.3), после преобразований при βΗ = ρ получим формулы для определения координат точки схода верхнего слоя грунта с конвейера:

![]()

(13.4)

которые можно использовать при определении геометрических параметров конвейера. Входящую в эти формулы скорость vr назначают из условий обеспечения наибольшей выносной способ ности конвейера согласно приведенным зависимостям, а угол aо принимают не более р. Иначе сопротивление подъему грунта на наклонной конвейерной ленте не может быть преодолено силами трения. Обычно а0 <= 30°.

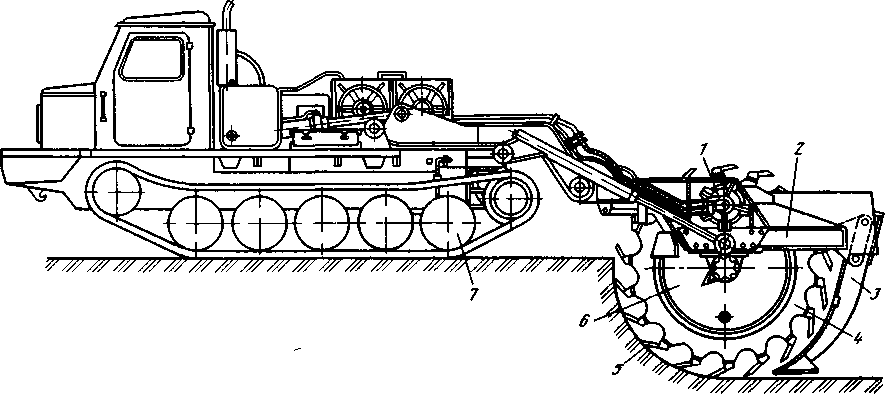

13.4. ОБЩЕЕ УСТРОЙСТВО И РАБОЧИЙ ПРОЦЕСС ТРАНШЕЙНЫХ РОТОРНЫХ ЭКСКАВАТОРОВ

Выпускаемые отечественной промышленностью траншейные роторные экскаваторы непрерывного действия различаются типом тягача, отвального конвейера и привода, а также способом соединения рабочего оборудования с тягачом и реализующими эти способы механизмами. Экскаваторные тягачи и отвальные конвейеры рассмотрены в пп. 13.2 и 13.3. По типу привода различают экскаваторы с групповым (с механическими и гидромеханическими передачами) и индивидуальным (дизель-электри-

ческим) приводом. По способу соединения рабочего оборудования с тягачом различают экскаваторы с навесным, полуприцепным и прицепным рабочим оборудованием. У первых все действующие на рабочее оборудование нагрузки воспринимает тягач, а у вторых — также задняя опора. Некоторые экскаваторы в рабочем режиме могут быть отнесены к полуприцепным, а в транспортном — к навесным.

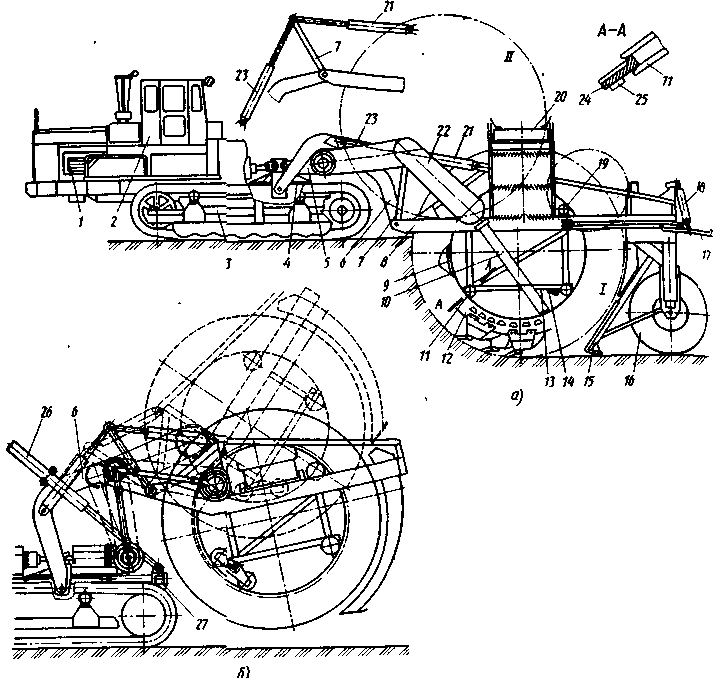

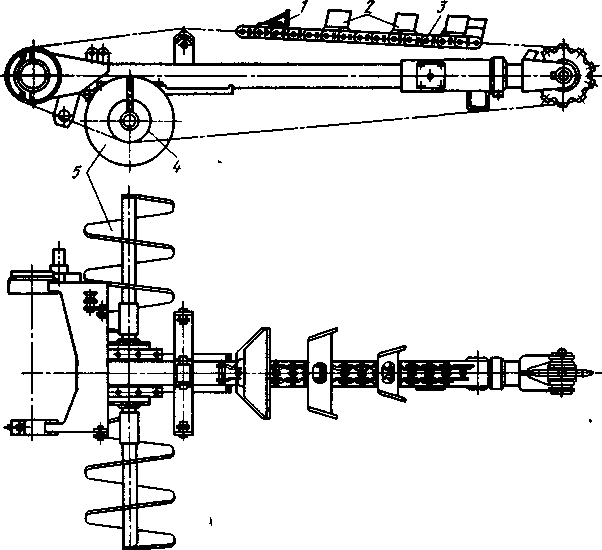

Рабочее оборудование обеспечивает отрыв от массива грунта в траншее проектной ширины с откосами или без них при заданной глубине, полный вынос его из траншеи и отсыпку в бруствер. Оно включает в себя ротор 12 (рис. 13.5, а), установленный на верхней раме 8 на поддерживающих роликах 19 и на нижней раме 13 на направляющих роликах 11, закрепленную на раме обечайку 9, препятствующую просыпанию грунта внутрь ротора при его вращении, ножевые откосники 10, зачистной щит 15, заднюю опору 16 и отвальный конвейер 20.

Конструктивное решение ротора со свободной внутренней полостью обусловлено способом разгрузки ковшей и связанной с этим необходимостью размещения в этой полости отвального конвейера. Ротор центрируется на раме двумя парами поддерживающих 19 и двумя или одной парой направляющих 11 роликов, которые воспринимают от него нагрузки, включая рабочие, и передают их через оси, на которых они установлены, на раму рабочего оборудования. Беговые дорожки колец ротора образованы отдельными сегментами 24, отлитыми обычно из высокомарганцовистой стали как одно целое с зубьями 25 зубчатых венцов ротора, через которые последнему передается вращение.

Боковые нагрузки воспринимаются ребордами роликов. Обычно верхние, поддерживающие ролики изготовлены одноребордными, а нижние, направляющие — двухребордными. Верхние ролики работают как поддерживающие только в транспортном положении рабочего оборудования, а в рабочем режиме все ролики работают как направляющие. Поэтому их разделение по этой терминологии следует признать условным. В рабочем режиме при копании ковшами ротора снизу вверх нагружаются преимущественно передние ролики. Менее всего нагружаются нижние задние ролики, что и послужило основанием для их упразднения на малых моделях экскаваторов. Нижние ролики регулируют винтами 14.

Ножевые откосники 10 устанавливают наклонно в продольном и поперечном направлениях. Конструктивно их нельзя опустить До дна траншеи, в связи с чем образуемые ими откосы не захватывают самую нижнюю ее часть. При установке откосников верхними концами вперед в пределах образуемых откосов грунт отделяется от массива срезом, а при установке назад кроме того, — отрывом, что менее энергоемко.

Установленный в задней части рамы 8 зачистной щит 15 служит для профилирования дна траншеи путем срезания гребней, образованных смежными зубьями, и зачистки

Рис.

13.5. Конструктивная схема траншейного

роторного экскаватора с полуприцепным

(а)

и навесным

(б)

рабочим

оборудованием

траншей от осыпавшегося грунта из неполностью разгруженных перемещающихся в забой ковшей. Обычно его объединяют с задней опорой, которую выполняют в двух вариантах: в виде сдвоенного колеса 16 для полуприцепного или в виде лыжи — для навесного рабочего оборудования. Задняя опора воспринимает часть дей-ствующих на рабочее оборудование вертикальных нагрузок. Другая их часть передается на тягач через сцепное устройство. Рабочее оборудование с задней опорой в виде лыжи переводится в транспортное положение по навесной схеме, в связи с чем в этом положении задняя опора исключается из работы.

Обычно колесные задние опоры воспринимают вертикальные нагрузки в допустимых для этих колес пределах. Но при разработке тяжелых грунтов, включая мерзлые, нагрузки могут превысить эти пределы. Поэтому кроме обычной колесной опоры в задней части рамы рабочего оборудования с каждой ее стороны устанавливают лыжи 17 или дополнительные колесные опоры, опирающиеся на дневную поверхность и регулируемые по высоте гидро-

цилиндрами 18 при изменении глубины отрываемой траншеи. Ε уменьшением нагрузки на заднюю опору при разработке менее прочных грунтов необходимость в дополнительных опорах отпадает и их поднимают над дневной поверхностью земли.

Сцепное устройство для соединения рабочего оборудования с тягачом должно: обеспечивать передачу тягового усилия оборудования; воспринимать от него вертикальную составляющую реактивного усилия при любых положениях рабочего оборудования, определяемых глубиной отрываемой траншеи, а также в транспортном положении для полуприцепного рабочего оборудования; удерживать оборудование на весу при навесной схеме соединения.

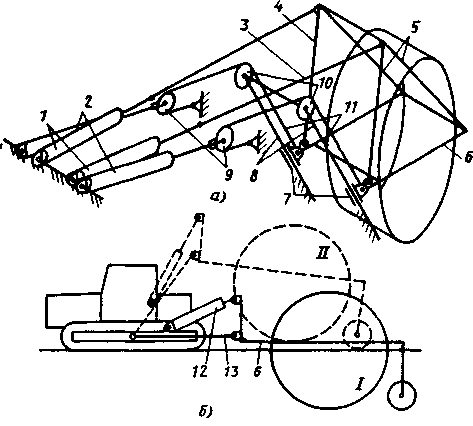

Конструктивно на выпускаемых экскаваторах оно решено обычно в трех вариантах: в виде объединенной с шарниром пол-зунковой пары (рис. 13.6, а) и в двух вариантах по схеме плоского коленчато-рычажного механизма, один из которых (рис. 13.6, б) реализован, в частности, в конструкции дизель-электрического экскаватора ЭТР-253 и его модификациях. Обе схемы подвесок бесшарнирны в плане и при рытье траншей на криволинейных участках обладают недостатками, описанными в п. 13.1.

Этих недостатков лишена подвеска, в состав которой включено опорно-поворотное устройство 4 (ОПУ) (см. рис. 13.5, а), установленное в задней части тягача. Соединительным звеном служит ломаной конфигурации рычаг (коромысло) 6, шарнирно соединенный концами с ОПУ и рамой рабочего оборудования. Изменение глубины отрываемой траншеи, а также перевод рабочего оборудования, соединенного с тягачом по полуприцепной схеме, из транспортного положения в рабочее, и наоборот, обеспечивается гидроцилиндрами 21 и 23, закрепленными одним концевым шарниром на промежуточной стойке 7, а вторым на рычаге 6 и раме 8. Полностью втянутые штоки гидроцилиндров соответствуют рабочему /, а полностью выдвинутые — транспортному // положению. Промежуточные положения достигаются частичным выдвижением штоков.

Введением двух дополнительных гидроцилиндров 26 (см. рис. 13.5, б), шарнирно установленных на кронштейне 27 ОПУ и рычаге 6, полуприцепная схема обращается в навесную, используемую для узких облегченных роторов. Эти схемы подвески обеспечивают удовлетворительную работу экскаватора при рытье траншей на закруглениях, а также при поворотных движениях экскаватора в транспортном положении.

Как отмечалось, траншейные роторные экскаваторы оборудованы автономной силовой установкой 1 (см. рис. 13.5, а) с дизелем, устанавливаемым в передней части тягача. Потребителями энергии служат ходовое устройство 3, ротор 12, конвейер 20 и вспомогательные устройства для подъема рабочего оборудования, отвальной секции двухсекционного конвейера, установки дополнительных опор. Для передачи движения исполнительным

Рис. 13.6. Принципиальная схема механизмов подъема рабочего оборудования траншейного роторного экскаватора с ползунковыми кинематическими парами (а) и посредством коленчато-рычажной пары (б):

/ — гидроцилнндры подъема рабочего оборудования задней части; 1 — гидроцилиндры подъема рабочего оборудования передней части; 3 и 5 — канаты; 4 — дополнительная рама; 6 — верхняя рама рабочего оборудования; 7 — ползуны; 8 — направляющие; 9 — подвижные блоки; 10 — отклоняющие блоки; 11 — подъемные цепи; 12 — гидроцилиндр; 13 — тяговые брусья (коромысла); I я II — рабочее и транспортное положения рабочего оборудования

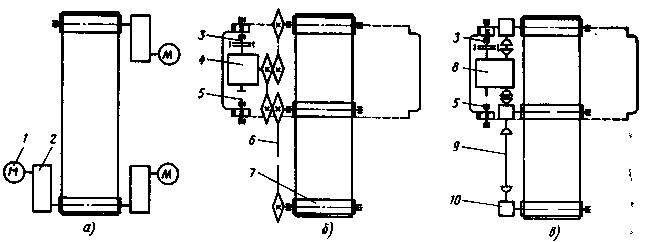

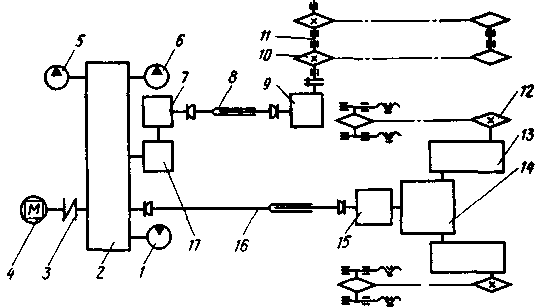

Рис. 13.7. Кинематические схемы привада ходового устройства с механической (а) я гидромеханической (б) трансмиссиями траншейных роторных экскаваторов:

/ — дизель; 2 — муфта сцепления, 3 и 10 — коробки передач; 4 а 11 — ходоуменьшя-тели. 5 — задний мост; 6 — главная передача; 7 — бортовые фрикционы; 8 — бортовые редукторы; 9 — ведущие звездочки; 11 — рабочий насос; 13 — гидромотор; 14 — подпиточный насос; I5 — ручной насос для заполнения системы рабочей жидкостью

механизмам применяют механические, гидромеханические и электромеханические трансмиссии.

Как правило, для передвижения на транспортных скоростях используют многоскоростную реверсивную коробку передач 3 (рис. 13.7, а) базового трактора, а для передвижения на рабочих скоростях к коробке передач подключают ходоуменьшитель 4, работающий в этом режиме как понижающий редуктор. Для повышения избирательной способности привода ходового устройства в рабочем режиме экскаватора применяют многоскоростные ходо-уменьшители, которые в сочетании с многоскоростной коробкой передач увеличивают число возможных рабочих скоростей. Управляют скоростными режимами из кабины 2 (см. рис. 13.5, а).

В гидромеханическом варианте привод ходового устройства в рабочем режиме обеспечивается гидромотором 13 (см. рис. 13,7, б), питаемым рабочей жидкостью от регулируемого насоса 12. Эта схема обеспечивает бесступенчатое регулирование скоростей в нескольких диапазонах при совместной работе коробки передач с ходоуменьшителем и позволяет выбирать рациональные скоростные режимы в зависимости от загрузки исполнительных механизмов экскаватора.

Рассмотренные схемы привода ходового механизма отличаются от тракторных лишь наличием ходоуменьшителя для передвижения на пониженных рабочих скоростях, устанавливаемого или между коробкой передач и задним мостом, или перед коробкой передач.

Рассматривая привод ротора и отвальный конвейер, прежде всего отметим особенности взаимного расположения потребителей энергии и силовой установки, а также конструктивные особенности ротора, влияющие на принципиальные решения схем привода. Первая особенность заключается в том, что любая из рассмотренных ранее схем соединения рабочего оборудования с тягачом предполагает нестационарность указанного взаимного расположения источника и потребителя энергии. Лучшим решением по этому признаку следует считать индивидуальный привод каждого потребителя или совместно ротора и конвейера двигателями, установленными непосредственно у исполнительных механизмов.

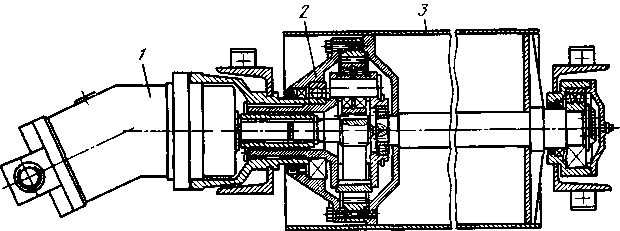

Первый вид этого привода реализован на дизель-электрических экскаваторах, где ротор 1 (рис. 13.8, а) приводится в движение индивидуальным электродвигателем 5, питаемым электроэнергией от приводимого дизелем генератора переменного тока, а конвейер—тремя электродвигателями 1 (рис. 13.9, а) через редукторы 2. Один комплект привода установлен на барабане приемной секции двухсекционного конвейера, а два комплекта — на разгрузочном барабане отвальной секции. Роторный электродвигатель размещен в полости ротора, где он через предохранительную муфту 4 (см. рис. 13.8, а), редуктор 3 и шестерни 2 передает движение зубчатым венцам ротора /. Недостатком этого

Рис. 13.8. Кинематические схемы индивидуального (а) и группового (б) приводов ротора и схема двухступенчатой цепной передачи с плавающим промежуточным блоком звездочек (в)

Рис 139 Кинематические схемы индивидуального (а) и группового (6, в) приво дов конвейеров траншейных роторных экскаваторов

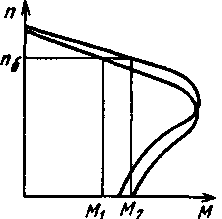

привода является неудовлетворительное охлаждение электродвигателя, блокированного ротором и боковыми стенками траншеи. Лучшим решением для конвейера был бы привод только одного концевого барабана на отвальной секции от одного электродвигателя, поскольку уже два электродвигателя (с двух концов барабана) будут загружать барабан неодинаково. Это иллюстрируется представленными на рис. 13.10 механическими характеристиками указанных электродвигателей, в общем случае не идентичными. При одной и той же частоте пб вращения барабана (или приводного вала редуктора) двигатели будут передавать барабану разные моменты m1 и M2. Однако установка только одного более мощного двигателя увеличит концевую массу отвальной секции конвейера, подверженную колебаниям при работе. В результате решения этой задачи по схеме, представленной на рис. 13.9, а, концевая масса отвальной секции осталась все же значительной, а добавление в схему третьего электродвигателя на концевом барабане приемной секции усугубило и без того сложную проблему синхронизации работы электродвигателей.

Рис. 13.10. Механические характеристики конвейерных электродвигателей

В механическом варианте передачи движения

ротору и конвейеру от установленного

на тягаче редуктора 8

(см.

рис. 13.8, б и поз. 5 рис. 13.5, а) в конструкциях

траншейных роторных экскаваторов

применяют двухступенчатую цепную

передачу 11

(см.

рис. 13.8, б и

поз. 22

рис.

13.5, а) с плавающим промежуточным блоком

звездочек. Межосевые

расстояния в каждой ступени

этой передачи определяются длиной

штанг 14

и

16

(см. рис.

13.8, б). Одной

из особенностей этого устройства

является то, что оно обеспечивает

передачу движения от ведущей звездочки

13

первой

ступени

к ведомой звездочке 17

второй ступени вне зависимости от

расстояния l

между их осями. В зависимости от этого

расстояния

блок промежуточных звездочек 15

занимает плавающее положение.

механическом варианте передачи движения

ротору и конвейеру от установленного

на тягаче редуктора 8

(см.

рис. 13.8, б и поз. 5 рис. 13.5, а) в конструкциях

траншейных роторных экскаваторов

применяют двухступенчатую цепную

передачу 11

(см.

рис. 13.8, б и

поз. 22

рис.

13.5, а) с плавающим промежуточным блоком

звездочек. Межосевые

расстояния в каждой ступени

этой передачи определяются длиной

штанг 14

и

16

(см. рис.

13.8, б). Одной

из особенностей этого устройства

является то, что оно обеспечивает

передачу движения от ведущей звездочки

13

первой

ступени

к ведомой звездочке 17

второй ступени вне зависимости от

расстояния l

между их осями. В зависимости от этого

расстояния

блок промежуточных звездочек 15

занимает плавающее положение.

Вторая особенность заключается в том, что ротор, состоящий из двух или трех несущих колец, соединенных ковшами, представляет собой весьма податливую конструкцию в отношении скручивающих деформаций, для уменьшения которых желательна передача ему движения через два зубчатых венца, установленных на роторе с каждой его стороны (см. рис. 13.8, б). Для этого в раздаточном редукторе 8 потоки движения разветвляются и передаются далее ротору 1 через две двухступенчатые передачи 11, редукторы 12 и шестерни 2.

Третья особенность состоит в конструктивном несовершенстве ротора как зубчатого колеса, обусловленном технологией его изготовления. Как отмечалось, зубчатые венцы набирают из отдельных литых сегментов 24 (см. рис. 13.5, а) путем их наклепки на несущие кольца ротора без механической обработки как сегментов в отдельности, так и зубчатого венца в сборе, в связи с чем изготовленный таким способом зубчатый венец имеет большие погрешности в геометрии зацепления. После соединения несущих колец арками ковшей эти погрешности усугубляются из-за возможных смещений зубчатых венцов один относительно Другого в тангенциальном направлении.

Указанные отклонения от правильной геометрии зацепления могут увеличиться в процессе его эксплуатации по причине высокой податливости ротора как в отношении скручивающих, так и радиальных деформаций. Этими обстоятельствами продиктована необходимость дифференциального распределения движения по Двум потокам после распределительного редуктора 8 (см. рис. 13.8, б). Для этого в редуктор введен дифференциальный механизм 10, работающий совместно с конической зубчатой парой 9. Этим механизмом обший крутящий момент на ведомом колесе

конической пары распределяется по двум потокам движения на две равные части, что позволяет получать на приводном валу ро-тора одинаковые крутящие моменты с каждой его стороны вне зависимости от перечисленных погрешностей в зубчатых венцах ротора.

Аналогично решена задача и в случае индивидуального электрического привода ротора, в котором редуктор 3 (рис. 13.8, а) устроен сходно с описанным выше редуктором.

Кроме описанных особенностей работы привод ротора должен обеспечивать отключение трансмиссии при встрече ротора с непреодолимым препятствием, а также реверс его движения для освобождения от этого препятствия. Последняя задача при индивидуальном электрическом приводе решается реверсированием электродвигателя, а при механической передаче посредством переключения передач в реверсивном редукторе 7 (см. рис. 13.8, б), в котором также установлен орган подключения роторной трансмиссии к коленчатому валу двигателя и отключения от него.

При встрече с непреодолимым препятствием срабатывает предохранительная муфта 4. Следует заметить, что эта мера, полезная для привода ротора, оказывается вредной для сцепного устройства, поскольку при срабатывании муфты предельного момента ротор останавливается, а гусеничные тележки продолжают движение, перегружая сцепное устройство. Если во время не отключить ходовой механизм, то нагрузки на сцепном устройстве будут возрастать до наступления буксования гусениц. Учитывая подобные ситуации, за расчетный для сцепного устройства принимают режим буксования при упоре ротора в препятствие.

Обычно вращательное движение коленчатого вала дизеля при механической трансмиссии ротора распределяется на два потока — к ротору и ходовому механизму — в коробке 6 передач, которая в этом случае выполняет функцию раздаточного редуктора.

Кинематические схемы группового механического привода отвального конвейера представлены на рис. 13.9, б и в. Из-за несинхронного врашения зубчатых венцов ротора, обусловленного дифференциальным распределением движения, трансмиссию привода конвейера подключают к ротору только с одной его сто-, роны — от вала 3. Иначе, при подключении редуктора 4 или 8 привода конвейера к обеим частям приводного вала разветвленная ранее кинематическая цепь оказалась бы блокированной и установка дифференциального механизма в трансмиссии ротора потеряла бы смысл.

В двухсекционном конвейере цепными передачами 6 от раздаточного редуктора 4 (рис. 13.9, б) или карданными валами 9 с коническими редукторами 10 от редуктора 8 (рис. 13.9, в) одновременно приводятся три его барабана — два концевых и один промежуточный на границе питающей и отвальной секций. Привод криволинейного конвейера выполнен по схеме, приведенной на рис. 13.9, б, но лишь на один барабан 7. Отбор мощности

через конический 4 или цилиндрический 8 редукторы от одной ветви разделенной на два потока трансмиссии обусловливает при наличии дифференциального механизма в редукторе 8 (см. рис. 13.8, б) неодинаковую загрузку зубчатых венцов ротора. Полученный после дифференциального механизма крутящий момент на валу 5 (см. рис. 13.9, б и в), не соединенному с редуктором 4 или 8, будет полностью передаваться на приводимый им зубчатый венец ротора. В другой ветви такой же момент на валу 3 распределится между приводимым последним зубчатым венцом и редуктором 4 или 8. Следствием является большая загрузка венца, приводимого валом 5, по сравнению с загрузкой второго венца. По мере изнашивания более нагруженной пары приводная шестерня—зубчатый венец редуктор 4 или 8 присоединяют к ва-лу 5. В приводе по схеме, показанной на рис. 13.9, в, реализуемом на экскаваторах большой мощности, цилиндрический редуктор 8 выполнен двухскоростным, что обеспечивает работу конвейера на пониженной и повышенной скоростях в зависимости от прочности разрабатываемого грунта и связанной с этим требуемой производительности конвейера.

Для привода механизмов подъема (опускания) рабочего оборудования, отвальной секции двухсекционного конвейера, дополнительной задней опоры (на тяжелых моделях экскаваторов) используют системы объемного гидропривода с нерегулируемыми насосами и исполнительными гидроцилиндрами. Принципиальные схемы этих систем не отличаются от известных какими-либо особенностями и поэтому здесь не рассматриваются.

13.5. ФРЕЗЕРНЫЕ ЭКСКАВАТОРЫ

Фрезерные экскаваторы предназначены для разработки узких траншей в грунтах мерзлого и немерзлого состояния, а также для нарезания щелей в мерзлых грунтах с целью их последующей разработки другими землеройными машинами.

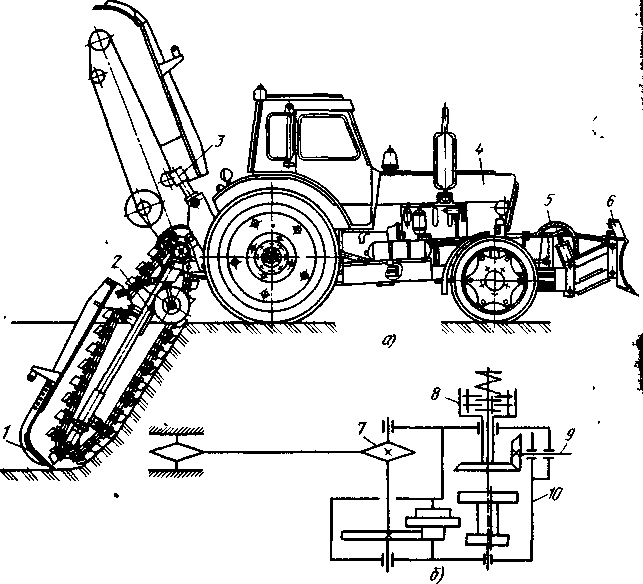

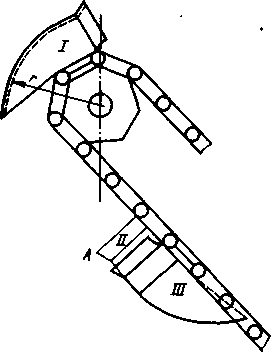

Рабочий орган фрезерного роторного экскаватора выполнен в виде ротора 4 (рис. 13.11), вращающегося на неподвижном внутреннем диске 6, закрепленном на раме 2. Последняя шарнирно соединена с тягачом 7 по навесной схеме. Грунт разрабатывают зубьями 5, закрепленными непосредственно на роторе 4 и расставленными на нем по схеме, подобной представленной на рис. 12.7, б, реализующей способ крупного скола. Эти же зубья выносят грунт на поверхность. Дно траншеи зачищают от невынесенного из нее грунта подборным щитом 3 (см. рис. 13.11), который подгребает грунт к ротору, где зубья увлекают его и выносят на поверхность.

Привод фрезерных экскаваторов выполнен по одной из рассмотренных ранее схем, включая гидравлический привод ротора от высокомоментного гидромотора 1.

Рис. 13.11. Конструктивная схема фрезерного роторного экскаватора

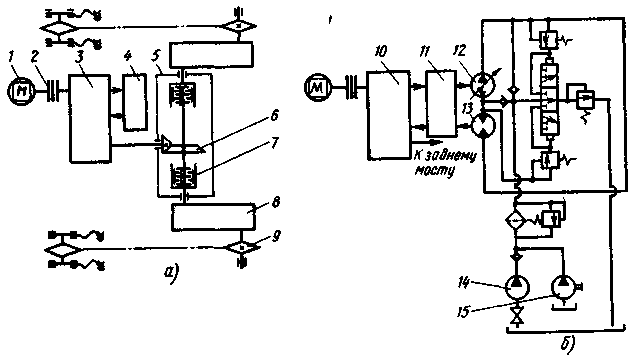

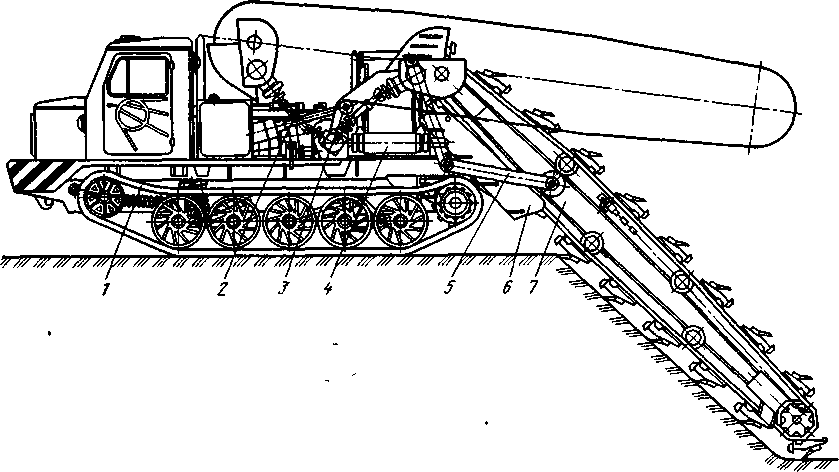

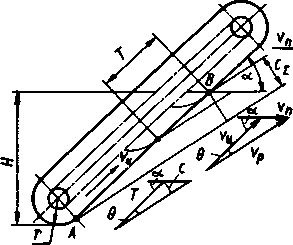

13 β ОБЩЕЕ УСТРОЙСТВО И РАБОЧИЙ ПРОЦЕСС ТРАНШЕЙНЫХ ЦЕПНЫХ ЭКСКАВАТОРОВ

Конструктивная схема рабочего оборудования траншейного цепного экскаватора (рис. 13.12) и способ разгрузки грунта на отвальный конвейер 4 позволяют располагать последний на тягаче /, благодаря чему упрощается кинематическая схема его привода. Вместе с тем для этого требуется достаточных размеров площадка в задней части тягача, что предопределяет использование в качестве тягачей этих экскаваторов трелевочных тракторов со сдвинутыми в переднюю часть силовой установкой и кабиной или разработку специальных тягачей с компоновкой узлов и агрегатов, подобной описанной

Рабочее оборудование включает цепной рабочий орган с активными цепными откосниками Его соединяют с тягачом по навесной схеме, например, с помощью коромысел 3 к 5, шарнирно закрепленных на раме тягача и на раме 7 рабочего оборудования Качание коромысла 3 относительно шарнира на раме тягача при подъеме и опускании рабочего оборудования обеспечивается гидроцилиндрами 2 Система, состоящая из рамы рабочего оборудования, которая выполняет в этом случае функции шатуна, рамы тягача (стойки), коромысел 3 и 5, гильзы и штока гидроцилиндра 2, представляет собой шестизвенный двухкоромысловый механизм второго класса второго порядка по классификации И И Артоболевского, подобный механизму поворота ковшей гидравлических обратных лопат. Полностью выдвинутые штоки гидроцилиндров соответствуют рабочему положению рабочего оборудования, установленного на максимальную глубину разрабатываемой траншеи, а полностью втянутые штоки — его транспортному положению. Для разработки траншей меньшей глубины штоки выдвигают частично

Рабочий орган цепного экскаватора может быть ковшовым (см. рис. 12 1, б) или бесковшовым с комбинированными рабочими элементами (см. рис. 12 1, в), состоящими из арочного козырька 4 с резцами 2 и скребков 11 для выноса на поверхность отделенного от массива грунта При этом на каждом таком комбинированном рабочем элементе заслонку устанавливают перед резцами, а выносимый ею грунт отделяется от массива резцами предшествующего рабочего элемента Такая компоновка не отражается на процессе копания грунта, но обеспечивает более удобную его разгрузку на отвальный конвейер

Ковшовым рабочим органом отделенный от массива грунт выносится на поверхность ковшами и переносится ими от дневной поверхности к зоне разгрузки, где в процессе поворота ковша 7 (см. рис. 12 6, в) вместе с приводной звездочкой 6 грунт высыпается на отвальный конвейер 2, который, как и в роторных экскаваторах, перемещает его в поперечном направлении и отсыпает с одной стороны траншеи. Грунт, вынесенный на поверх

Рис. 13.12. Конструктивная

схема траншейного цепного экскаватора

Рис. 13.13. Кинематическая схема привода рабочего органа и ходового устройства траншейного цепного экскаватора:

1 — гидромотор привода ходового устройства; 2 — распределительная коробка; 3 — муфта; 4 — дизель; 5 — насос привода отвального конвейера, 6 — насос привода ходового устройства, 7, 9 и 17 — угловые редукторы; 8 и 16 — карданные валы; 10 — ведущая звездочка рабочего органа, 11 — приводной вал, 12 — ведущая звездочка ходового устройства; 13 — бортовой редуктор; 14 — задний мост; I5 — коробка передач

ность заслонкой комбинированного рабочего элемента 8 (см. рис. 12.6, г), перемещается далее к зоне разгрузки по лотку 6 (см. рис. 13.12), являющемуся как бы продолжением траншеи. У верхнего обреза лотка грунт свободно ссыпается на конвейер. По сравнению с роторными экскаваторами на цепных машинах отвальные конвейеры устанавливают несколько выше, что позволяет им разгружаться как в отвал, так и в транспортные средства, когда по условиям организации работ вынутый из траншеи грунт следует удалить из зоны строительства.

Рис. 13.14. Приводной барабан конвейера цепного траншейного экскаватора

Для привода рабочего органа цепного траншейного экскаватора (рис. 13.13) использованы механические передачи, а для привода конвейера — гидравлическая трансмиссия. Конвейерные барабаны 3 (рис. 13.14) приводят через встроенные в них планетарные редукторы 2 от быстроходных гидромоторов /, питаемых рабочей жидкостью от насоса 5 (см. рис. 13.13). Передвижение экскаватора на транспортных скоростях обеспечивается через

Ρис 13.15. Конструктивная схема скребкового экскаватора на базе пневмоко-лесного трактора (а) и кинематическая схема привода рабочего органа (б)

механические передачи непосредственно от дизеля 4, а на рабочих скоростях — от гидромотора 1, питаемого от насоса 6.

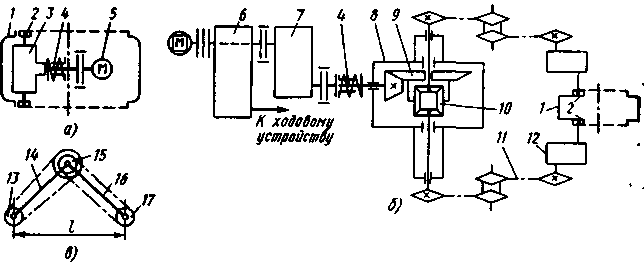

Траншейные цепные экскаваторы с рабочим органом скребкового типа (см. рис. 12.1, г) изготовляют на базе колесных тракторов 4 (рис. 13.15, а). Их применяют для рытья траншей в грунтах категорий / и // без каменистых включений. Колесная тракторная база обеспечивает этим экскаваторам высокую мобиль-ность, что делает их весьма эффективными при выполнении небольших объемов работ на рассредоточенных объектах. Установка в передней части базового трактора бульдозерного отвала 6, управляемого гидроцилиндрами 5, придает этим экскаваторам большую универсальность, позволяет выполнять одной машиной весь комплекс земляных работ при рытье траншей, включая предварительную планировку полосы отвода, рытье траншеи и засыпку ее после монтажа подземных коммуникаций.

Рабочий орган 2 скребкового типа соединяют с тягачом по навесной схеме с гидравлическим управлением его положением посредством гидроцилиндра 3. На рабочий орган мощность отбирают от вала 9 отбора мощности в задней части трактора и пере-

Рис.

13.16. Рабочий орган

скребкового

экскаватора

дают через систему зубчатых колес, объединенных редуктором 10, приводной звездочке 7. Для предохранения рабочего органа от перегрузок в трансмиссию его привода включена предохранительная муфта 8, а для повышения его избирательной способности редуктор 10 выполняют двухскоростным с рычагами управления, выведенными на корпус редуктора.

При передвижении на транспортных скоростях используют тракторную трансмиссию, а в рабочем режиме — ходоуменьши-тель с гидравлическим приводом, подобный описанному ранее для роторных и цепных экскаваторов. В рабочем режиме перемещающиеся снизу вверх резцы 2 (рис. 13.16) отрывают грунт от массива, а скребки 1 выносят его на поверхность, где он отодвигается в стороны от траншеи винтовым конвейером (шнеком) 5, приводимым через звездочку 4 от рабочей цепи 3. Для зачистки дна траншеи от осыпающегося грунта применяют щит / (см. рис. 13.15, а).

13.7. ОБЩИЙ РАСЧЕТ ТРАНШЕЙНЫХ ЭКСКАВАТОРОВ

Общим расчетом определяются граничные значения основных параметров экскаватора, обеспечивающие его функционирование в заданных расчетных условиях эксплуатации. На ста-дии проектирования экскаватора эти параметры используют как Для непосредственного выбора по ним комплектующего оборудования, например, для выбора двигателя по найденной мощности силовой установки, так и в качестве исходных для последующих

кинематических, прочностных и т. п. расчетов узлов и механизмов экскаватора. Найденные основные параметры экскаватора должны удовлетворять эксплуатационным требованиям, отражающим специфику рабочего процесса экскаваторов и их принципиальные особенности устройства. В общем случае для роторных и цепных экскаваторов эти требования различны, что предопределяет раз-личие подходов в определении основных параметров.

Геометрические размеры экскаваторов и их узлов окончательно вычисляют на завершающей стадии расчетов и проработки их конструкций. Однако некоторыми из них предварительно задаются, поскольку они входят в расчеты в качестве исходных данных. После выполнения расчетов и конструкторской проработки размеры уточняются. При значительных отклонениях полученных размеров от исходных расчеты следует повторить.

В качестве исходных при общем расчете траншейных экскаваторов задаются теоретической производительностью П0 (м3/ч), расчетным грунтом, характеризуемым удельным сопротивлением копанию R1 (кПа), плотностью ρ (т/м3) и коэффициентом разрыхления Rp, максимальной Hmах (м) и минимальной Нmin (м) глубиной разрабатываемых траншей, их шириной В (м) по дну; при разработке траншей с откосами — их шириной В1 (м).

Теоретическая производительность экскаватора П0 связана с площадью FTP (м2) поперечного сечения траншеи и скоростью vn (м/ч) подачи соотношением

(13.5)

Согласно этому соотношению минимальная и максимальная скорости подачи, соответствующие максимальной FTPmax и минимальной Fтрmin площадям поперечных сечений траншеи при заданной производительности и расчетном грунте, определятся как

fmax (min) =П0/Fтp max (min)·

(13.6)

Отношение vпmax/vпmln, называемое диапазоном регулирования скоростей подачи, является важной характеристикой области использования траншейного экскаватора в зависимости от конкретных условий (грунтовых и технологических). С увеличением этого отношения расширяется диапазон категорий грунтов, которые могут быть разработаны траншейным экскаватором при определенной площади поперечного сечения траншеи. Важное значение здесь имеет минимальная скорость подачи, которую, с целью разработки прочных грунтов, назначают по возможности меньшей. При бесступенчатом регулировании скоростей подачи, например в случае регулируемого объемного гидропривода, эти скорости могут изменяться от нуля. В этом случае понятие диапазона регулирования не имеет смысла. Диапазон дискретного регулирования скоростей подачи для выпускаемых отечественной промыш-

леннистью роторных экскаваторов составляет 4,2—10, а для цепных - 9,2—39,3.

Второй важной характеристикой вариации скоростей подачи является избирательная способность трансмиссии ходового устройства, оцениваемая числом возможных скоростей и характером их распределения по всему интервалу их изменения. При разработке траншей определенных размеров поперечного сечения, заданных в соответствии с технологическими требованиями, крутящий момент на валу двигателя и потребляемая мощность будут изменяться в зависимости от категории разрабатываемого грунта. Для достижения наибольшей производительности скорость подачи следует назначать наибольшей, соответствующей полному использованию установленной мощности двигателя. Для этого трансмиссия ходового устройства экскаватора должна обладать соответствующей избирательной способностью. Лучшей по этому показателю является трансмиссия с бесступенчатым регулированием скоростей. В случае же их дискретного регулирования лучшей будет трансмиссия с большим числом возможных передач.

Заимствуя методы теории автомобиля, в которой ряд скоростей подчиняется закону геометрической прогрессии, знаменатель последней определяют как

![]() (13.7)

(13.7)

где т — число скоростей; после чего каждую R-ю промежуточную скорость определяют по формуле

vпr = vn.minPR-1· (13.8)

Число возможных скоростей назначают по результатам предварительной конструкторской проработки коробки передач, ходо-уменьшителя и их компоновки с другими узлами трансмиссии. На выпускаемых отечественной промышленностью траншейных экскаваторах число скоростей при дискретном регулировании составляет 6—12. На зарубежных экскаваторах оно достигает 36. Максимальные значения скоростей варьируются в пределах 250— 590 м/ч.

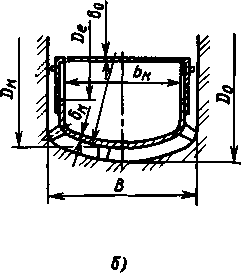

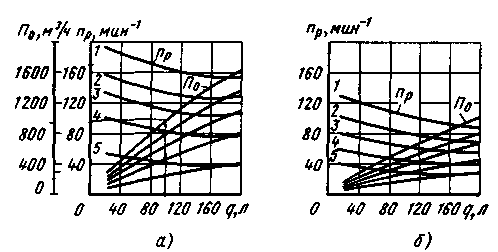

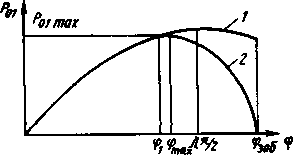

Заданная производительность траншейного экскаватора обеспечивается выносной способностью рабочего органа, которая в случае роторного экскаватора выражается через его геометрические характеристики формулой

П0 = 15πn [(DK - δκ)2 - (Di + δ0)2] bкRфRфRн/Rρ, (13.9)

где η — частота вращения ротора, мин-1; DK и Dt — диаметры ротора соответственно по передним кромкам ковшей и по беговым Дорожкам, м (рис. 13.17); бк — толщина лобовой стенки ковша, м; δ0 — толщина обечайки, предохраняющей от просыпания грунта в полость ротора, м; bк — ширина ковша в свету, м; Rф — коэффициент использования шага ковшей; Rф — коэффициент формы ковша; RH — коэффициент наполнения ковшей.

Рис. 13.17» Схема к определению геометрических параметров ротора траншейного экскаватора

Размеры DK и Di должны удовлетворять требованиям процесса рытья траншей заданной максимальной глубины H и возможности расположения конвейера в полости ротора над продольными балками рамы рабочего оборудования. Размер bк назначают из условия обеспечения рытья траншей заданной ширины В по дну без возможного контакта торцовых поверхностей зубчатого венца ротора с боковыми стенками траншеи. Толщины стенки ковша бK и обечайки 60 определяют конструкторской проработкой.

Коэффициент Rф есть отношение центоального угла φп, определяющего положение поперечной балки, соединяющей опорные кольца ротора, относительно режущей кромки ковша, к шаговому углу ковшей φκ = 2л/z (z — число ковшей на роторе):

Rφ =φп/φк-

В среднем Rφ = 0,6—0,7.

Коэффициент Rф формы ковша учитывает снижение его вместимости вследствие наклона задней стенки к траектории движения режущей кромки (угол 8), закругления в задней части ковша, где для лучшей опорожняемости применены цепные маты, а также закругления передней стенки ковша в поперечном направлении. Угол θ принимают не ниже максимальной кинематической поправки, на которую уменьшается угол резания в верхней части забоя. Для современных экскаваторов этот угол составляет 4—8°, а соответствующий ему коэффициент формы ковша Rф = 0,65 —0,7 в зависимости от конструкции последнего. Меньшие значения принимают для ковшей арочной, а большие — для ковшей П-об-разной формы.

Коэффициент RH наполнения определяется отношением фактического объема грунта, разгруженного из ковша, к геометрической вместимости последнего. Им учитываются потери грунта вследствие его просыпания через цепные маты после выхода ковша

из забоя, а также уменьшение вместимости из-за налипания грунта на стенки ковша. В среднем RH = 0,8—0,9 (меньшие значения для мелкофракционных сыпучих, а также липких грунтов, большие— для сыпучих кусковатых грунтов).

Поскольку приведенные размеры DK, Di и Ьк определяются лишь после конструкторской проработки ротора, то формулу (13.9) следует считать проверочной для принятия решения о пригодности полученных размеров для обеспечения заданной производительности. Предварительно, по данным статистической обработки размеров существующих экскаваторов, диаметр ротора по режущим кромкам зубьев назначают по отношению D0/H = 1,74—1,81. В отдельных случаях эти пределы могут быть расширены до 1,53—1,94 (меньший для разработки узких, больший —для разработки широких траншей). Размер D0 связан с диаметром DK соотношением

D0 = DK + 2l sin α,

где l — длина зуба, для экскаваторов легких и тяжелых моделей

l = 150—200 мм; α — угол резания в нижней точке забоя, а ~ ~ 45°.

Кинематической характеристикой роторного рабочего органа служит частота η (мин-1) вращения ротора, которая связана с окружной скоростью vокр (м/с) соотношением

η = 60vOKp/(π D0). (13.10)

С погрешностью, не превышающей 8% (при разработке легких грунтов), окружную скорость можно отождествить со скоростью резания. Для тяжелых грунтов эта погрешность не превысит 2%. По условиям динамического нагружения ротора, пропорционального квадрату скорости резания, последнюю ограничивают 1,5—

2 м/с.

Число устанавливаемых на роторе ковшей определяют через число np (мин-1) разгрузок и частоту η вращения ротора по формуле

z = np/n. (13.11)

Число разгрузок в зависимости от теоретической производительности экскаватора рекомендуется принимать по диаграмме, приведенной на рис. 13.18, а [18]. Найденное число ζ округляют до целого четного числа при двухгрупповой и кратного трем при трехгрупповой расстановках зубьев на роторе. На рабочих органах отечественных траншейных роторных экскаваторов устанавливают 10—18 ковшей. На широких роторах число ковшей, установленных в два ряда со сдвигом одного относительно другого на полшага, удваивается.

Вместимость ковша определится из условия выноса грунта из траншеи по формуле

q = П0Rp/(60nzRн) (13.12)

или по графику (рис. 13.18, а).

Рис. !3.!8. Диаграммы рекомендуемых зон числа Nр разгрузок и теоретической производительности П0 роторных (а) и цепных (б) траншейных экскаваторов при работе в грунтах:

/ — сыпучих, 2 — малосвязных, 3 — среднесвязных; 4 — свя и χ вязких; 5 — очень вязких

По аналогичным диаграммам (рис. 13.18, б) в зависимости от производительности экскаватора назначают число разгрузок и вместимость ковшей цепных экскаваторов. Скорость vц движения цепи с погрешностью не более 1,5—17% можно отождествить со скоростью резания, которую по причине ограничения динамического нагружения принимают равной 0,3—1,25 м/с (меньшее значение для тяжелых, большее — для легких грунтов). По сравнению с роторными экскаваторами уровень этих пределов снижен в 5—1,6 раза в соответствии с требованиями устойчивой работы многозвенной гибкой ковшовой цепи. Заметим, что на большинстве моделей цепных экскаваторов применяются двух-, а в отдельных случаях — трехскоростные режимы движения цепи (меньшие значения скоростей для разработки тяжелых, большие — для разработки легких грунтов). Отношение большей скорости к меньшей составляет 1,5—2,8 для отечественных и 2,3— 2,6 — для зарубежных машин. Следует отметить большую стабильность этого отношения у зарубежных машин, а также более низкий уровень максимальных скоростей vц, составляющий 56— 85% соответствующего уровня для отечественных экскаваторов.

Шаг Т (м) ковшей определяют из условия обеспечения требуемого числа разгрузок nр при заданной скорости цепи (м/с):

T = 60vц/np. (13.13)

Этот размер корректируют впоследствии по шагу цепи, принимая его кратным последнему.

В конструкциях цепных рабочих органов траншейных экскаваторов используют в основном тяговые разборные или пластинчатые цепи. Их выбирают по разрывному усилию SР, которое принимается на 10—30% выше расчетного усилия S. Последнее определяют по номинальной мощности NДB двигателя. Если двигатель еще не выбран, то сначала по заданной теоретической производительности и удельному сопротивлению расчетного грунта

13.1. Примерное распределение мощности (%) траншейного цепного экскаватора

Потребители |

При глубине траншеи, м |

||

до 3 |

3-5 |

более 5 |

|

Рабочий орган |

72—84 |

69—81 |

65—77 |

Отвальный конвейер |

12—16 |

15—21 |

20—26 |

Ходовое устройство |

6—10 |

5—9 |

4—8 |

копанию R1 (кПа) (табл. 3.1) определяют требуемую мощность (кВт) двигателя по эмпирической формуле

Νдв = (1,2 — 1,4) 10-3 (П0R1 + 2600)

(13.14)

(меньшие значения коэффициента пропорциональности соответствуют большей производительности), которую распределяют по потребителям согласно табл. 13.1.

С учетом неравномерной загрузки каждой из двух цепей расчетное усилие в более нагруженной цепи определяют по формуле S = 0,6Np.0/vц (Np. о —мощность, затрачиваемая на привод рабочего органа).

Размеры ведущих звездочек и ковшей определяют конструкторской проработкой, принимая число зубьев звездочки равным 6—12. Для возможности применения очистителей заднюю стенку ковша выполняют цилиндрической с направляющей окружностью, описанной из центра на оси вала ведущего барабана (звездочки) (рис. 13.19). По полученной форме ковша подсчитывают его вместимость, которую сравнивают с полученной по диаграмме на рис. 13.18, б. Кроме того, с учетом естественного откоса определяют максимальный объем грунта, вынесенного ковшом, а по этим результатам — наибольший коэффициент наполнения ковша. Выносная способность Q рабочего органа должна удовлетворять расчетной производительности эксковатopa:

q = 3600qRнvц/T => П0RP.

(13.15)

Полученные размеры ковша и шаг T проверяют, кроме того, по условию свободной разгрузки грунта через заднюю стенку без пересыпания в движущийся следом ковш. Разгрузка сыпучего грунта начинается с момента, когда в процессе обхода ковшом ведущего барабана (звездочки) поверхность грунта в ковше, обращенная внутрь рабочего органа, займет положение естественного откоса. Чтобы исключить пересыпание грунта через приводной вал, его разгрузка должна закончиться не позже, чем ковш займет положение I (рис. 13.19), когда его передняя кромка окажется примерно на одной вертикали с осью приводного вала. Условие

не зависит от шага ковшей и удовлетворяется при назначении скорости цепи в соответствии с приведенными рекомендациями. Эти скорости практически не влияют на отклонение разгружающихся частиц грунта от отвесной траектории, а потому грунт не попадет в движущийся следом ковш, если к этому времени передняя кромка последнего будет находиться правее вертикали, проходящей через ось приводного вала.

Рис. 13.19. Схема к объяснению гравитационной разгрузки грунта без пересыпания в следом движущийся ковш

На рис. 13.19 для ковша, идущего следом, граничным по этому условию будет положение //, Увязывая его с шагом цепи и в соответствии с взаимным положением ковша и звена цепи, к которому он крепится, переместим ковш в положение ///. Расстояние между одноименными

точками звеньев, на которых закреплены смежные ковши, измеренное на прямолинейном участке цепи, определит шаг ковшей. В нашем случае он равен шестикратному шагу цепи.

В комбинированных рабочих органах опасности пересыпания грунта, подобной рассмотренной, не существует. Но в этом случае при компоновке перегрузочного узла лоток—отвальный конвейер для обеспечения нормального режима работы следует увязать между собой высоту выносной заслонки, скорость ее движения, поперечные размеры отвального конвейера и его расположение относительно лотка.

Определим энергетические параметры работы траншейного экскаватора. При известных размерах поперечного сечения грунтовой стружки в заданном расчетном грунте сопротивления его отделению от массива могут быть достаточно точно определены по методу Ю. А. Ветрова [23]. Сложность решения задачи заключается в вычислении размеров боковых расширений грунтовой прорези, которая зависит от толщины среза, переменной по дуге забоя для роторных и постоянной на большей части рабочей зоны для цепных экскаваторов. Более простые решения получаются по методу Н. Г. Домбровского [18], который предложил для практических целей определять касательную составляющую P01 сопротивления грунта копанию для экскаваторов непрерывного действия так же, как и для одноковшовых экскаваторов, по формуле (3.6), в которой под с следует понимать некоторую условную толщину стружки, приходящуюся на ковш (см. ниже). При тонких стружках (с < 0,024 м) удельное сопротивление грунта

копанию предложено определять двучленом

R1 = R0 +(A1/c)1/2. (13.16)

где Ro. a1 — характеристики грунта, приведенные в табл. 13.1.

Первое слагаемое в этой зависимости имеет тот же смысл, что

и удельное сопротивление R1 грунта копанию. При с => 0,024 м

R1 =R0·

Толщина стружки, приходящаяся на один ковш, зависит от

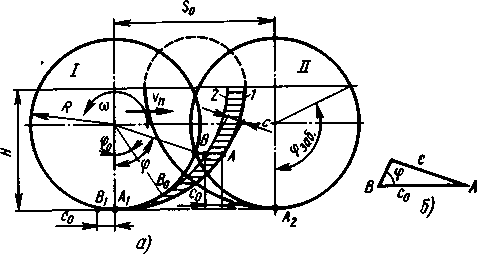

траектории движения последнего. Для роторного экскаватора при постоянном отношении скоростей подачи и относительного вращения ротора эти траектории представляются удлиненными циклоидами (трохоидами) (рис. 13.20, а), показанными на участке взаимодействия с забоем сплошными 1, а вне этой зоны — штриховыми линиями. За время одного оборота ротора некоторая -точка на режушей кромке зуба, двигаясь по траектории 1 с относительной угловой скоростью ω, переместится из положения А1 в положение A2. За то же время ротор переместится из положения / в положение //, пройдя путь S0 с переносной скоростью vп. Перемещение S0 соответствует одному рабочему циклу ковша (зуба) с периодом T = S0/vп = 2π/ω.

рис. 13.20. Траектории движения режущих кромок з\бьев траншейного роторного экскаватора (а) и схема к определению толщины стружки (б)

Траектории движения режущих кромок всех установленных на роторе зубьев представляются идентичными кривыми, расположенными в плоскостях движения зубьев и сдвинутыми одна относительно другой в продольном направлении соответственно их взаимному расположению на роторе. Так, траекторией точки В, которая в положении ротора / совпадала с точкой В0, будет трохоида 2 (показана только ее забойная часть). Эта точка, перемещаясь в относительном движении перед точкой А, занимала самое нижнее положение B1 удаленное от точки A1 на расстояние с0, на которое переместится ротор при его повороте на угол φ0 между радиусами-векторами точек A1 и В0 в системе отсчета, связанной с ротором. Эти величины связаны между собрй и скоростями vп и ω соотношением с0/vп = φ0/ω.

Рис. 13.21. Теоретический (/) и фактиче-ский (2) графики изменения сопротивле-ния Р01 по дуге забоя траншейного ротор, ного экскаватора

Очевидно, что при сдвиге линии 2 в направлении скорости ι на расстояние с0 она совпадает с линией 1. Пусть линии 1 и 2 будут траекториями движения режущих кромок двух смежных зубьев, движущихся по одному следу. При этом траектория 2 образуется с опережением траектории 1. После прохода зуба л по всей дуге забоя он отделит от последнего элемент грунта, ограниченный линиями 1 и 2 (на рис. 13.20, α заштрихован горизонтальными линиями). Толщина с стружки в любом положении А зуба определится отрезком нормали к линии 1, заключенным между последней, и линией 2. Точное ее определение громоздко, и из-за малости (на один-два порядка) скорости ν по сравнению с окружной скоростью ωR (R — радиус окружности режущих кромок зубьев) для практических целей вполне пригодно приближенное значение, полученное после замены треугольника со сторонами с0 и с при вершине А с криволинейной третьей стороной треугольником с тремя прямыми сторонами (рис. 13.20, б)·

с = с0 sin φ, (13.17)

где φ — текущий угол поворота зуба, отсчитываемый от исходного положения α1-

Если под φ0 понимать угол между двумя смежными ковшами, то значение с0 определит подачу, соответствующую повороту ротора на этот угол, а формула (13.17) окажется пригодной для определения условной толщины стружки, приходящейся на один ковш. С учетом зависимостей (13.16) и (13.17) определим касательную составляющую сопротивления грунта копанию как возрастающую функцию координаты φ:

P01 = R1Bc = В (R0c0 sin φ +(A1с0 sin φ)1/2 ). (13.18)

График этой функции представлен на рис. 13.21 кривой 1.

Согласно зависимости (13.18) сопротивление Р01 представляется касательным к окружности ротора по режущим кромкам зубьев. Более строго его следовало бы принимать касательным к траектории движения режущих кромок. Однако из-за малости скорости подачи по отношению к окружной скорости различие в этих представлениях при иных формах траекторий движения режущих кромок будет несущественным.

Как установлено экспериментально, осредненное значение функции P01 = P01 (φ) подчиняется закону (13.18) до определенного значения φ = φl после которого наблюдается ее падение практически до нуля при φ = φ3aб, соответствующем выходу зубьев из забоя. Это явление объясняется тем, что при подход

режущего инструмента к дневной поверхности существенно изменяется геометрия граничных поверхностей, по которым грунт отделяется от массива, а также вид деформаций грунта по этим поверхностям с преобладанием отрыва, менее энергоемкого по сравнению со сдвигом, имеющим место на остальной части траектории. График предполагаемой фактической функции Р01 = = P01 (φ) представлен на рис. 13.21 кривой 2, которую для последующего анализа удобно представить двумя синусоидами, сопряженными в точке φ = φзаб λ при Р01 = P01 max:

(13.19)

Работа одного ковша за одну операцию копания будет пропорциональна площади, ограниченной этими синусоидами и осью абсцисс, и определится как

Ак коп = P01 max D0φ3аб/π (13.20)

Как и прежде, через D0 здесь обозначен диаметр ротора по режущим кромкам зубьев. Значение P01max предполагается принимать по данным натурных изменений, а при их отсутствии — с некоторым запасом по формуле (13.18) при φ = π/2.

За один оборот ротора такую же работу выполнит каждый из ζ ковшей, установленных на роторе. При продолжительности одного оборота, равной 60/n, затрачиваемая на копание грунта ротором мощность составит

Nкоп = Aк копZn/60. (13.21)

При рытье траншей с откосами пассивными откосниками преодолеваются сопротивления отделению грунта в боковых расширениях, для чего расходуется часть энергии привода ходового устройства. Методика расчета этих потерь будет изложена ниже при рассмотрении сопротивлений подаче.

Мощность, затрачиваемая на подъем открытого ротором грунта,

Nпод=FоРg (H/2+ Hв)vп, (13.22)

где F0 — площадь поперечного сечения траншеи (без откосов); g — ускорение свободного падения; Hв — высота выгрузки (от уровня дневной поверхности до центра масс грунта в ковше в положении выгрузки — см. рис. 13.3). Здесь и далее скорость подачи vп в м/с.

При работе с откосниками отделенный от массива грунт из боковых расширений обрушивается вниз, где подхватывается ковшами и выносится ими к месту выгрузки. Предположим, что обрушенный на длине 1 м траншеи грунт объемом в разрыхленном состоянии Vот — FоткRp (Fотк — площадь поперечного сечения боковых расширений траншеи, образованных откогниками) обра-

зует на дне траншеи слой высотой Н1 = Voтк/(BR). Коэффициент R здесь учитывает заполнение площади рабочим органом, а также неравномерность распределения обрушенного грунта на расчетной длине траншеи, R = 0,7—0,8.

Мощность, затрачиваемая на захват части грунта и вынос его к месту выгрузки,

N'под = Fοτκνπ [R1RP + pg(H + Пв - П1/2)]. (13.23)

Первым слагаемым в квадратных скобках учитывается захват грунта ковшом как разработка разрыхленного грунта, характеризуемого удельным сопротивлением копанию k\. Значение последнего принимают по табл. 3.1 обычно с понижением категории на один разряд по отношению к неразрыхленному грунту.

При транспортировании грунта на выгрузку преодолеваются силы его трения о запорную обечайку (см. рис. 12.6, а). Естественно считать, что эти сопротивления возникают только при контакте грунта с обечайкой и имеют место в верхней части траектории движения ковшей до места их выгрузки. В общем балансе энергетических затрат для привода ротора на преодоление этих сопротивлений расходуется до 2% энергии, в связи с чем в приближенных расчетах ими можно пренебречь.

Наконец, затраты мощности на разгон грунта до скорости вращения ротора

(13.24)

NСК = FvnPR2u. Mπ2n2/1800,

где F — площадь поперечного сечения траншеи с откосами или без них; Rц м — радиус вращения центра масс грунта в ковше, приближенно Rц.M = (D0 + Dt,)/2, здесь Dt —внутренний диаметр кольца ротора, см. рис. 13.17.

Обычно эти затраты энергии на порядок ниже энергии, затрачиваемой на преодоление основных сопротивлений — отделение грунта от массива.

Средняя мощность привода ротора

Np = (Nкоп + Nпод + N'ПОД + N'ck)/(ηρηορ), (13.25)

где ηρ и ηορ — КПД соответственно привода ротора (определяется в соответствии с кинематической схемой) и опорно-направляющего устройства, ηορ = 0,8—0,85.

При рытье траншей без откосов N'под = 0, а в формуле (13 24) F = F0.

Методика расчета мощности привода отвальных конвейеров предопределяется особенностями их устройства и режимов работы, описанными в п. 13.3. Затрачиваемая на привод отвального конвейера мощность

nkohb = (Nпод + NCK +Nтр.щ + Nтр.ф +Nрол)/ηконв (13.26)

где Nпод, NCк, Nтр.щ. Nтр.ф, Npoл, — затраты мощности соответственно на подъем грунта при перемещении по криволиней-

ному конвейеру или наклонной отвальной секции двухсекцион-ного конвейера, разгон грунта от нулевой до конечной скорости на сходе с конвейера, преодоление сил трения грунта о боковые щитки и фартуков о ленту, преодоление сопротивлений качению опорных роликов при перемещении по ним конвейерной ленты, а также грунта на ней; ηконв — КПД привода конвейера.

Перечисленные составляющие мощности Nконв определяют по эмпирическим формулам:

Nпод = Qpg H; NCK = Qpvr2/2,

nтр. ш = (13,6 - 9,4b) Q2vn ; NTP ф = 15Qvл/(vrb),

Nрол = (QpTRбшi + mJl)gvлlω, (13.27)

где Q — производительность отвального конвейера, м3/с, Q = = ПоRр/3600; Н — разность высотных отметок схода и поступления грунта на конвейер; vг — скорость схода грунта с конвейера; b — ширина активной части грунтового потока (см. рис. 13.2); vл — скорость движения конвейерной ленты; Т -^ период полного перемещения грунтовых частиц от поступления на конвейерную ленту до схода с нее, Т ~ 2LK/vr (LK — общая длина пути транспортирования грунта по конвейеру от продольной оси симметрии разгружающихся ковшей до точки схода грунта с разгрузочного барабана); Rб.щ — коэффициент, учитывающий неподвижную и слабоподвижную массу грунта в зоне боковых щитков, R6.Щra = (bл + h/tg a)/b — 1 [h — средняя высота грунтового слоя на конвейерной ленте; α — угол наклона боковых щитков к плоскости конвейерной ленты (см. рис. 13.2)]; mл — масса конвейерной ленты и грунта на ней; ω — коэффициент сопротивления опорных роликов, для роликов на подшипниках качения ω = 0,03—0,04.

Параметры привода ходового устройства рассчитывают для двух режимов: рабочего и транспортного. Основным расчетным вариантом рабочего режима является передвижение тягача по прямой на горизонтальном участке на расчетной скорости υπ. расч подачи, соответствующей заданной производительности П0, при рытье траншей полного профиля в расчетном грунте. Расчетную скорость подачи определяют по формуле (13.6) как минимальную vп.расч = vп mim· В этом режиме общее сопротивление пере-Движению складывается из внутреннего сопротивления ходового механизма WBH, сопротивления качению WK и полезного сопротивления на рабочем органе Wр. 0:

W = WBH+WK + WP.0. (1328)

Первые два из этих сопротивлений рассчитывают по методике, изложенной в гл. 5, но с добавлением к силе тяжести тягача вертикальной составляющей сопротивления на сцепном устройстве. Горизонтальной же составляющей этого сопротивления является сила Wро. Таким образом, для решения задачи о сопротивлении

передвижению тягача прежде следует определить указанное сопротивление на сцепном устройстве.