- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 10. Канатные одноковшовые экскаваторы

10.1. РАБОЧЕЕ ОБОРУДОВАНИЕ, ПРОЦЕССЫ РАБОТЫ, ПРИВОД И ЕГО МЕХАНИЗМЫ

Канатные одноковшовые строительные экскаваторы обычно выпускает промышленность с возможностью установки на машине различных видов рабочего оборудования; чаще всего прямую или обратную лопату, драглайн, грейфер или кран. Основным из них при проектировании машины принято считать оборудование прямая лопата.

Оборудование прямая лопата (рис. 10.1) состоит из стрелы 1, |рукояти 5. и ковша 6. Ковш шарнирно соединен с рукоятью и может быть установлен в нужное относительно нее положение с помощью тяги 7. В процессе работы в забое это. положение ковша относительно рукояти остается неизменным.

Стрела обоими концами связана с платформой. Нижним концом она шарнирно соединена с проушинами, расположенными в перед-ней части платформы. Другим концом стрела там, где она имеет Уголовные блоки 4, подвешена стрелоподъемными канатами 3 к двуногой стойке, размещенной на платформе. С помощью этих канатов стрелу при копании устанавливают под углом 45—60° к площадке, на которой стоит машина в забое. В процессе работы этот угол установки стрелы не меняют.

В средней части к стреле посредством седлового подшипника 2

шарнирно присоединена рукоять с ковшом. Подшипник позволяет

рукояти совершать возвратно-поступательные движения вдоль ее

оси и поворачиваться относительно него в вертикальной плоскости.

Для начала копания грунта ковш переводят в положение 1. Операция копания совершается перемещением зубьев ковша из положения А по траектории А—Г—В, близкой к дуге с центром в оси вала 2. Движение зубьев ковша по этой траектории происходит под действием подъемного усилия SП. Отделение от забоя стружки грунта нужной толщины осуществляется приложением к ковшу через рукоять напорного SH или возвратного SB усилий. При совмещении усилий SП и SH траектория движения зубьев может существенно отличаться от траектории А—Г—В.

С одной стоянки в забое машина может разрабатывать грунт в зоне А—Б—В—Г—А досягаемости. Сравнивая ее с аналогичной у гидравлического экскаватора, оборудованного прямой лопатой (см. рис. 9.24), видно, что она подобна, но повернута на 180°.

С учетом требований эксплуатации к забою зона досягаемости канатного экскаватора более благоприятна. По ней можно заключить, что в этом случае машина может разрабатывать в связных грунтах высокий, в пределах возможной высоты подъема ковша, забой без образования навеса. При образовании навеса машина имеет возможность напорным движением ковша «сбить» его. Учитывая это, максимальную высоту забоя обычно принимают до оси головных блоков. Наиболее часто она доходит до уровня Я напорного вала. При такой высоте копания в забое не образуется навеса грунта и достигается наибольшая производительность экскаватора.

После наполнения ковша грунтом совершается поворот платформы с рабочим оборудованием на выгрузку грунта из ковша, выгрузка и обратный поворот в забой.

По мере выработки грунта машина передвигается, приближаясь к груди забоя.

Рабочее оборудование обратная лопата (рис. 10.2) состоит из стрелы 2, рукояти 4 и шарнирно прикрепленного к ней ковша 6. Нужное для работы положение ковша относительно рукояти достигается установкой тяги 5.

Рукоять в средней части имеет шарнирную связь с головой стрелы и может поворачиваться относительно последней в вертикальной плоскости. Положение ковша при копании грунта в забое, повороте на выгрузку и при выгрузке (положения /, // и ///) достигается приложением к ковшу и верхнему концу рукояти через канаты 7 и 3 соответственно тягового ST и подъемного SП усилий. Для снижения усилия SП в подъемных канатах и простоты направления последних на барабан лебедки в передней части платформы установлена дополнительная стойка 1.

Экскаватор, оборудованный обратной лопатой, работает следующим образом. При постепенном натяжении подъемного и ослаблении тягового канатов рукоять поворачивается относительно стрелы, и ковш выносится вперед перед машиной. Далее, при ослаблении подъемного каната ковш опускается на грунт, и при натяжении тягового каната он совершает копание. После

наполнения грунтом ковш подтягивается к стреле и затем при натяжении подъемного и торможении тягового канатов все рабочее оборудование приподнимается, выводя ковш из забоя (положение //). При таком положении ковша совершается поворот платформы на выгрузку грунта из ковша.

Для разгрузки грунта натягивается подъемный и одновременно ослабляется тяговый канаты. В этом случае рукоять с ковшом поворачивается относительно стрелы и переводится в положение III. После выгрузки грунта из ковша рабочее оборудование возвращается в исходное положение, завершив цикл работы.

Экскаватор, оборудованный драглайном показан на рис. 10.3. Оборудование состоит из стрелы 1 и ковша 3, связанного с головной частью стрелы подъемным канатом 2 и с поворотной платформой машины тяговым канатом 5.

Работает драглайн следующим образом. Войдя в забой, машина удерживает ковш на подъемном канате у головы стрелы. Для копания ковш опускается на грунт (положение /) или предварительным натяжением и последующим отпусканием тягового каната приводится в колебательное состояние, как маятник, относительно головы стрелы. Опускание в последнем случае проводится, когда ковш максимально отклонится от машины. Это позволяет вести разработку грунта на большем удалении от оси машины, чем в положении /. При опускании (падении) на грунт ковш касается выдвинутой вперед верхней частью (аркой) и с помощью управления тяговым и подъемным канатами переводится в исходное для копания грунта состояние (положение //). Копание совершается натяжением тягового каната. Зубья ковша при этом врезаются

Рис. 10.3. Канатный экскаватор, оборудованный драглайном

в грунт и эффективность его работы будет зависеть от массы ковша, категории грунта, угла α наклона груди забоя и степени натяжения подъемного каната. Обычно ковш заполняется грунтом, пройдя путь, равный трем—пяти его длинам.

После заполнения грунтом ковш натяжением тягового и подъемного канатов подтягивается к стреле (положение ///) и затем постепенным ослаблением тягового и натяжением подъемного канатов переводится к головным блокам. Это перемещение машинист совершает, как правило, одновременно с поворотом на выгрузку грунта из ковша. Для предупреждения выгрузки грунта из ковша в процессе его транспортирования ковш дополнительно соединяется с подъемным и тяговым канатами разгрузочным тросом 4. Выгрузка грунта осуществляется ослаблением тягового каната при заторможенном подъемном. После разгрузки грунта ковш поворачивается в забой, и рассмотренный цикл работы машины повторяется.

Рабочее оборудование грейфер (рис. 10.4) состоит из решетчатой стрелы 1 и двухчелюстного ковша 2, подвешенного к голове стрелы на подъемном 5 и замыкающем 6 канатах. Челюсти шарнирно связаны в точке 3 и соединяются с подъемным канатом через тяги и траверсу 4. Когда ковш находится у головы стрелы при натянутых подъемном и замыкающем канатах, он закрыт и его челюсти сведены (сомкнуты) (положение ///). Для заполнения ковш опускается на грунт на подъемном канате при ослабленном замыкающем, обеспечивающем раскрытие челюстей (положение /). Захват

грунта челюстями осуществляется после натяжения замыкающего и ослабления подъемного канатов (положение //).

Заполненный грунтом ковш поднимается на замыкающем канате. Подъемный канат при этом натягивается лишь настолько, чтобы не образовывалось его провисание. Разгрузка ковша осуществляется при вывешивании его на подъемном канате и одновременном ослаблении замыкающего.

Приведение в движение элементов рабочего оборудования всех видов осуществляется от одного или нескольких двигателей.

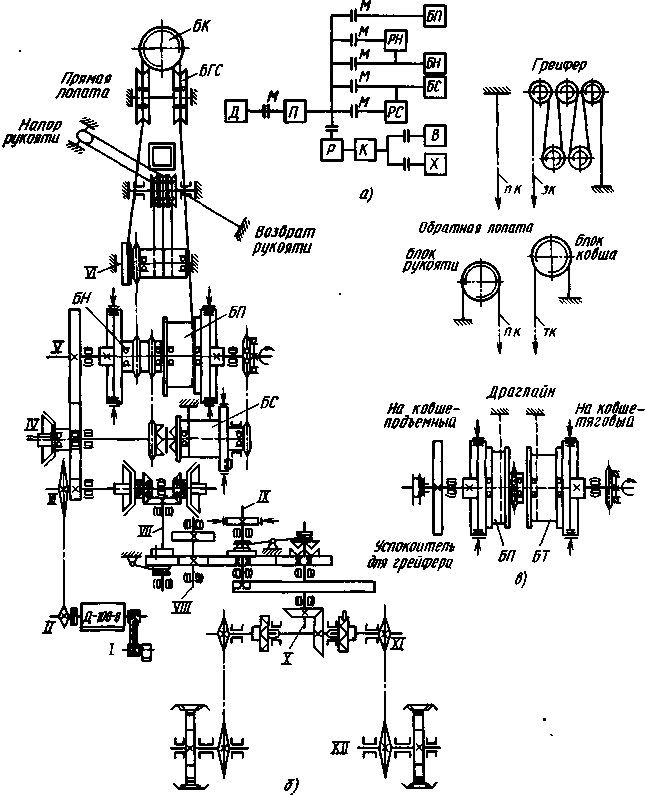

На рис. 10.5 в качестве примера приведены структурная (рис. 10.5, а) и кинематическая (рис. 10.5, б) схемы привода одноковшового строительного канатного экскаватора ЭО-4111В с ковшом вместимостью 0,65 м3. Связь элементов рабочего оборудования с приводом здесь осуществляется посредством канатов и цепей.

Подъем ковша выполнен канатным. Сойдя с барабана подъема (БП) лебедки, канат при оборудовании прямая лопата обогнув блок головы стрелы (БГС), блок ковша (БК) и второй блок головы стрелы и образовав таким образом двукратную подвеску для ковша, в дальнейшем крепится на головной части к металлоконструкции стрелы или на барабане у пяты стрелы. Такое крепление второго конца подъемного каната обусловливает работу подъемного и напорного механизмов независимо или взаимосвязанно.

Рис. 10.4. Канатный экскаватор, оборудованный грейфером

Применение двукратной подвески ковша позволяет использовать один и тот же привод при установке на машине рабочего оборудования различных видов. Приводом сообщается принудительное движение ковшу на подъем. Опускание ковша происходит под действием его силы тяжести при выключении фрикциона и ленточного тормоза барабана.

Рис. 10.5. Структурная (α) и кинематическая (б) схемы я схемы запасовки канатов (в) экскаватора ЭО-4111В

Напорное и возвратное движения рукояти на машине принудительные. Они создаются приводом и передаются к рукояти посредством двух канатов — напорного, образующего петлю при огибании блока на конце рукояти, и возвратного, закрепленного у ковша (см. рис. 10.5, б). Движение от двигателя на напорный барабан БН передается присоединением последнего к валу V с помощью ленточных фрикционов. Возвратное движение рукояти создается реверсированием вращения БН. Это достигается с

помощью цепного реверса между валами IV—V, включаемого двусторонней кулачковой и конусной муфтами, установленными на валу IV.

Подъем стрелы осуществляется присоединением барабана БС к передаче привода включением кулачковой и конической муфт нa валу IV. Опускание стрелы происходит под действием ее силы тяжести. Для этого отсоединяется барабан БС от вала IV и включается его тормоз. Причем, если в процессе опускания стрелы частота вращения барабана превысит допустимую, то сработает обгонная муфта, установленная на валу V, с которой барабан Б-C соединен цепной передачей. Опускание стрелы после этого происходит в соответствии с частотой вращения вала V.

Приведение в движение рабочих оборудований драйглан, обратная лопата и грейфер осуществляется закреплением соответствующих канатов этих оборудований на барабанах БП и Б Η (см. рис. 10.5, в). В некоторых случаях при такой замене приходится менять и параметры барабанов, устанавливая на барабане применявшегося оборудования прямой лопаты съемные накладки.

Механизмы поворота платформы и передвижения выполнены двухскоростными. Для включения какой-либо скорости достаточно перевести блок шестерен на валу VII. Движение на поворот и ход осуществляется отбором мощности от вала /// и включением соответственно одной из сблокированных кулачковых муфт на валах IX к X. Перемещение машины по прямой или с поворотом вправо или влево достигается включением на валу XI обеих или какой-либо одной из кулачковых муфт, расположенных на нем. Реверсирование каждого из движений выполняется посредством конического реверса, состоящего из трех шестерен, установленных на валах /// и VII.

На рис. 10.6 приведена кинематическая схема экскаватора ЭО-2503В с ковшом вместимостью 2,5 м3 с многодвигательным приводом. Этот экскаватор может работать с рабочим оборудованием прямая лопата, драглайн и кран. Основные его механизмы подъема, напора, поворота, хода и подъема стрелы имеют индивидуальный привод от электродвигателей постоянного тока, выполненный по системе ГД—МУ. Рабочие двигатели этих механизмов питаются от преобразовательного агрегата с магнитным усилителем, установленными на поворотной платформе. Двигатель Д1 является общим для механизмов привода двухбарабанной лебедки и передвижения машины. При работе машины ему приходится обеспечивать выполнение одной из операций — или подъема ковша /, /—б, груза /—а или передвижения. При выполнении первой ходовой механизм отключается выведением из зацепления шестерни ШХ. Двигатели Д2, Д3, Д4, Д5 (схемы //, ///, IV, V) приводят в движение механизмы соответственно поворота, подъема стрелы напора и открывания днища ковша лопаты.

Рис. 10.6. Кинематическая схема экскаватора ЭО-2503В

10.2. КОНСТРУКЦИИ ОСНОВНЫХ УЗЛОВ

Конструкции элементов рабочего оборудования канатных экскаваторов и гидравлических экскаваторов существенно различаются.

У экскаваторов с рабочим оборудованием прямая лопата стрела и рукоять могут быть как однобалочной, так и двухбалоч-ной конструкции.

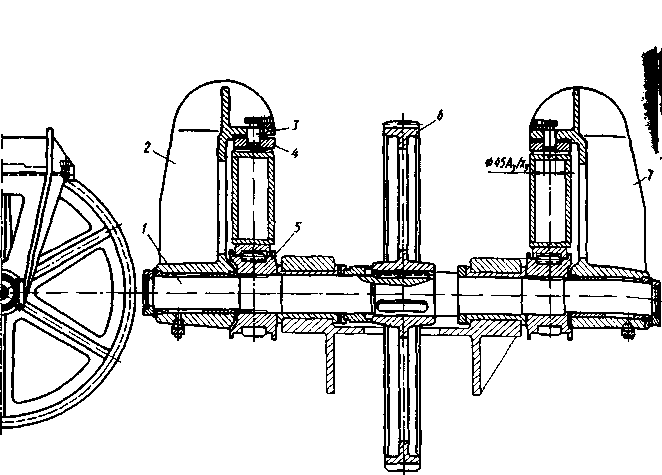

На рис. 10.7 приведена конструкция однобалочной рукояти с ковшом. Рукоять 1 здесь сварена из листов и имеет в сечении прямоугольную коробчатую форму. По бокам к ней в пределах длины ее перемещения относительно стрелы приварены листовые накладки 2. К свободному концу балки снизу прикреплен блок 7 для передачи рукояти напорного усилия от привода. Возвратный канат прикреплен к натяжному устройству 6. Балка рукояти может быть выполнена также из трубы. Передним концом рукоять с помощью проушин и пальцев 4 соединена с ковшом. Последний по конструкции аналогичен ковшу с открывающимся днищем у гидравлических экскаваторов с прямой лопатой. Передней верхней частью ковш соединен с блоком 3 для канатов его подъема.

•с. 10.7. Однобалочная рукоять · ковш прямой лопаты

Конструкция двухбалочной стрелы приведена на рис. 10.8. Она представляет собой раму, каждая из продольных балок 1 которой сварена из листов, образующих в сечении прямоугольную

Рис. 10.8. Двухбалочная стрела прямой лопаты

коробку. В верхней и нижней части они жестко соединены поперечными балками также коробчатого сечения и заканчиваются соответственно проушинами головных блоков 2 и пятами 4 стрелы. В средней части рамы в подшипниках 3 размещена ось 5 с седловым подшипником 6 для однобалочной рукояти и блоками для канатов напора и возврата (рис. 10.8, б).

Седловой подшипник представляет собой сложную отливку (рис. 10.9). Он соединен с осью с помощью подшипников скольжения и в верхней части образует два окна для удержания рукояти. Окна имеют прямоугольную или круглую форму и соответствуют форме сечения балки рукояти. Для уменьшения сил трения рукояти о стенки окна последние облицованы съемными чугунными накладками.

Рабочее оборудование лопаты с двухбалочной рукоятью (рис. 10.10) и однобалочной стрелой (рис. 10.11) обычно применяют при передаче напорного усилия от привода к рукояти посредством реечного зацепления,. Балки рукояти 1 (см. рис. 10.10) и 2 в этом случае чаще имеют коробчатое прямоугольное сечение. Иногда их изготовляют и из прокатных труб. В передней части около ковша балки соединешы между собой с помощью отливки — ригеля 3 круглого сечения. Для этого ригель по концам имеет фланцы с отверстиями для крепежных болтов.

Рис. 10.10. Двухбалочная рукоять прямой лопаты

Рис.

10.11. Однобалочная стрела прямой

лопаты

В некоторых случаях переднюю часть рукояти отливают как одно целое с частью продольных балок, и она имеет по концам проушины для присоединения ковша. Недостающую часть продольных балок, изготовленную из высокопрочных труб, приваривают к этому оголовку.

Снизу и сверху продольные балки имеют дополнительные накладки—полки. К нижним полкам балок в пределах перемещения рукояти в седловом подшипнике приварены секции зубчатых реек 4. По концам рейки заканчиваются ограничителями 5 для кремальерных шестерен привода напора.

Однобалочную стрелу 1 (см. рис. 10.11) делают прямоугольного или круглого сечения. В средней части, где на стрелу действуют большие нагрузки от напорного механизма, она в первом случае имеет более развитое сечение. При трубчатом исполнении в этой зоне к ней приваривают дополнительные накладки.

В нижней части однобалочная стрела имеет две разведенные по ширине пяты 2. Но иногда, в особенности при трубчатом исполнении, она заканчивается одной пятой. Для увеличения боковой устойчивости в этом случае от нагрузок, появляющихся при повороте платформы, она обычно снабжена боковыми оттяжками. Снизу около пят стрела имеет амортизаторы для предохранения ее от ударов ковшом при его опускании к гусеницам в начале копания. В некоторых случаях подобный амортизатор устанавливают на стреле и в зоне под напорным валом. Это делается для исключения ударов о стрелу поперечной отливки рукояти.

Головная часть стрелы обычно имеет форму двухрожковой вилки 3. В ее проемах помещаются блоки для канатов подъема ковша. Блоки для стрелоподъемного каната расположены на оси головы стрелы снаружи от нее.

Седловой подшипник (рис. 10.12) при однобалочной стреле выполнен в виде двух кронштейнов 2, 7, которые, будучи установлены на напорном валу 1 на подшипниках скольжения, охватывают балки рукояти сверху и с боков. При работе машины масса рукояти передается на реборды кремальерных шестерен 5 через боковые выступы зубчатой рейки.

В начале копания, когда балки рукояти расположены почти вертикально, зубчатое реечное зацепление нормально работает благодаря удержанию балок с помощью сменных чугунных вкладышей 4, закрепленных на кронштейнах пальцами 3. Напорный вал 1 седлового подшипника установлен на стреле в разъемных подшипниках 4 (см. рис. 10.11). Напорное усилие валу от привода передается или через зубчатое колесо 6, или через звездочку, закрепленные на нем с помощью шпоночного соединения.

Кремальерные шестерни 5 закреплены на валу посредством Шлицевого соединения.

При работе строительного экскаватора с рабочим оборудованием обратная лопата обычно используют стрелу от прямой лопаты. Рукоять представляет собой простую балку коробчатого

Рис. 10.12. Седловой подшипник при установке привода напора на стреле

сечения, на одном конце которой закреплен ковш, а на другом блоки подъемных канатов. Длина рукояти обычно составляет 0,4—0,5 длины стрелы. При таком соотношении стрелы и рукояти машина может разрабатывать выемки глубиной, примерно равной длине стрелы.

Конструкция ковша и дополнительной стойки обратной лопаты представлена на рис. 10.13.

Конструкции элементов рабочего оборудования драглайна строительного класса и лопат существенно различаются. Стрела 1 (рис. 10.14) имеет большую длину и выполнена чаще всего решетчатой. По длине ее делают составной из нескольких отрезков (секций). Средние секции обычно имеют параллельно расположенные пояса. Крайние в вертикальной плоскости сужаются к концам так, что стрела приобретает форму веретена. В проекции на горизонтальную плоскость стрела имеет вид трапеции с большим основанием внизу в пределах или всей длины, или на участках верхней и нижней секций. Средняя часть в последнем случае имеет параллельные пояса. В сечении стрела обычно представляет собой

Рис. 10.13. Ковш (а) и дополнительная стойка (б) обратной лопаты

Рис.

10.14. Рабочее оборудование драглайна

с решетчатой стрелой

Рис. 10.15. Устройство для наводки тяговых канатов

прямоугольник. Поясные и раскосные элементы ее выполнены из углового или трубчатого проката.

В нижней части стрела в проекции на горизонтальную плоскость шире и имеет А-образную форму с двумя пятами по концам. С помощью их она соединяется с проушинами поворотной платформы. В образовавшемся между пятами проеме у пяты располагается так называемое устройство 9 наводки тягового каната 8.

В верхней части стрела на экскаваторах строительного класса имеет вваренные в боковые листы втулки для установки оси головных блоков. В машинах с ковшом вместимостью более 4 м3 ось головных блоков обычно выполняют подвижной. Она может поворачиваться в нормальной к продольной оси стрелы плоскости. Для этого головная часть стрелы заканчивается проемом в вертикальном направлении, в котором установлена на осях специальная качающаяся рама с блоками.

Устройство для наводки тяговых канатов (рис. 10.15) на строительных экскаваторах обычно имеет по два блока с осями в горизонтальном 2 и вертикальном 5 направлениях. Они установлены в одном литом корпусе 1, связанном с платформой с помощью вертикальной оси 4. В передней части корпуса перед блоками 2 установлены два вертикальных ролика 3.

Стрелы на драглайнах средней и большой мощности в настоящее время чаще выполняют трехгранными. Каждая из граней представляет собой ферму. В плане такая стрела имеет вид треугольника. Поясные элементы нижней грани внизу заканчиваются

пятами для присоединения стрелы к платформе. Раскосы ее здесь образуют окно для пропуска тяговых канатов.

Ковш 5 (см. рис. 10.14) драглайна цельносварной имеет форму ящика, открытого спереди и сверху и снабженного в передней верхней части гнутой, выдающейся вперед балкой-аркой, соединенной с боковыми стенками. Боковые и задняя стенки выполнены из высокопрочного металлопроката. В некоторых случаях при работе машины в обводненных грунтах они в хвостовой части ковша имеют многочисленные в несколько рядов по высоте сквозные отверстия. Спереди на боковых стенках приварены проушины для присоединения ковша к цепям 6 тягового каната 8. В средней части ближе к задней стенке снаружи прикреплены кронштейны для подвески ковша на подъемных канатах 2 через две цепи 3, разведенные по сторонам с помощью коромысла 4. Днище ковша обычно выполняют составным. Переднюю его режущую часть, обычно называемую козырьком, делают литой, а остальную — из листа. Козырек бывает гладким или с приливами для крепления зубьев. Иногда по бокам он выгнут вверх и окантовывает спереди боковые стенки, предохраняя их от изнашивания. К верхней части арки прикреплен разгрузочный трос 7. В большинстве случаев у ковша драглайна соотношение высоты, длины и ширины 1 : 1,7 : 1,5.

СЛАВА 11. РАСЧЕТ ОДНОКОВШОВЫХ ЭКСКАВАТОРОВ

11.1. ЦЕЛИ И ЗАДАЧИ ОБЩЕГО РАСЧЕТА. ИСХОДНЫЕ ДАННЫЕ

В результате выполнения общего расчета экскаватора должны быть определены его основные параметры, которые, имея самостоятельное значение как составная часть технического задания на проектирование экскаватора, используются также для выбора по ним силового и другого оборудования (двигателей, гидромашин и т. п.) и как исходные для прочностных и других видов расчетов.

Общим расчетом определяются основные параметры базовой части экскаватора, размеры элементов рабочего оборудования, рабочие размеры экскаватора, расчетные нагрузки, силовые и кинематические характеристики исполнительных и передаточных механизмов, продолжительность выполнения операций и рабочего цикла в целом, теоретическая производительность экскаватора. В состав общего расчета включается также выбор гидроцилиндров, гидромоторов и насосов (для гидравлических экскаваторов), выбор двигателя.

Приведенные ниже методы расчета сгруппированы по тематическому признаку и поэтому порядок изложения не всегда отве-

чает порядку выполнения на практике расчетов. Отступление от этого правила потребовало бы большего объема изложения и, кроме того, нарушило бы его методологическое единство. При компоновке разделов излагаемых ниже методов расчета преследовалась цель, избегая повторов, сгруппировать вопросы по признаку их общности: в одних случаях предметной, в других тематической. По первому признаку построены разделы, в которых изложены специальные вопросы для экскаваторов с определенным исполнением рабочего оборудования — гидравлических и канатных. По второму — разделы, освещающие общие вопросы для экскаваторов с любым исполнением рабочего оборудования.

Параметры базовой части экскаватора, включая силовую установку, определяют из условия обеспечения рабочего процесса основного вида рабочего оборудования — обратной лопаты для гидравлических, прямой лопаты для канатных экскаваторов. Параметры же других, сменных видов рабочего оборудования, назначают исходя из возможностей реализации выбранных таким образом энергетических, геометрических и других характеристик , базовой части экскаватора.

В качестве исходных данных для расчета обычно используют требуемые технологические показатели, являющиеся некоторыми осредненными характеристиками расчетного технологического объекта (модели), как, например, максимальные глубина для обратных лопат или высота копания для прямых лопат, радиус копания на уровне стоянки экскаватора, высота выгрузки грунта из ковша, среднее угловое перемещение поворотной части экскаватора на выгрузку, способ выгрузки грунта (в отвал или транспортные средства), средняя или минимально допустимая техническая (или расчетная) производительность экскаватора, расчетные характеристики разрабатываемых грунтов, включающие удельное сопротивление копанию, плотность, коэффициент разрыхления, коэффициенты внутреннего и внешнего трения, другие параметры. По этим исходным данным на первом этапе общего расчета определяют ключевые параметры — вместимость ковша и массу экскаватора, через которые в последующем расчете может быть определена часть основных параметров. Остальные параметры определяют, исходя из физического существа рабочего процесса экскаватора по условиям обеспечения его работы в заданных режимах.

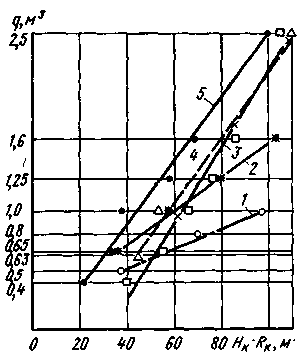

Вместимость ковша определяют методами оптимизации, используемыми при разработке параметрических рядов экскаваторов, положенных в основу построения стандартов на их основные параметры. В соответствии с этими стандартами на рис. 11.1 приведены графики зависимостей вместимости ковша q от обобщенного параметра HKRK (Нк и RK — максимальные кинематические глубина или высота и радиус копания) для некоторых видов рабочего оборудования гидравлических (кривые 1, 2 и 4) и канатных (кривые 3 и 5) экскаваторов, которые в первом приближении можно предположить линейными.

Массу

экскаватора вычисляют окончательно

после того, как будут

выбраны все комплектующие

изделия и определены размеры

оригинальных узлов. В то же

время размеры многих из этих

узлов, например ходового и

опорно-поворотного устройств, платформы,

определяют в зависимости

от массы экскаватора. Ориентировочно

на стадии предварительных

расчетов масса экскаватора

(т)

Массу

экскаватора вычисляют окончательно

после того, как будут

выбраны все комплектующие

изделия и определены размеры

оригинальных узлов. В то же

время размеры многих из этих

узлов, например ходового и

опорно-поворотного устройств, платформы,

определяют в зависимости

от массы экскаватора. Ориентировочно

на стадии предварительных

расчетов масса экскаватора

(т)

mэ = mудqLK, (11.1)

Рис. 11.1. Графики зависимостей вместимости ковша от обобщенного параметра HKRK для гидравлических экскаваторов с различным рабочим оборудованием:

/ — грейфера; 2 — обратной лопаты; 3 — канатных прямых лопат 4 — прямой лопаты; 5 — драглайна

где туд — удельная масса, зависящая от типа ходового устройства и исполнения рабочего оборудования, для гидравлических гусеничных экскаваторов с цевочным зацеплением гусениц в среднем туд = 4.25 т/м4, с гребневым зацеплением туд = 2,3 —

4,1 т/м4, для пневмоколесных экскаваторов туд = 4,5—5,8 т/м4; LK — рабочий размер, принимаемый равным максимальной глубине копания HK (м) для обратных лопат и максимальному радиусу копания RK (м) для прямых лопат.

Приведенные удельные показатели отражают современный уровень конструкций экскаваторов и по мере их совершенствования должны пересматриваться в сторону снижения материалоемкости.

Возможно также, что исходные данные задаются только вместимостью ковша или только массой экскаватора или же двумя этими параметрами. Приведенные графики и корреляционные зависимости позволяют по одному параметру вычислить второй, а также определить параметр HKRK как некоторую геометрическую характеристику забоя. Для вычисления каждого из множителей, входящих в это произведение, можно использовать отношение Rb/НK по данным аналогов. Окончательно рабочие размеры определятся после того, как будут известны размеры элементов рабочего оборудования и установлены их угловые перемещения.

11.2. основные размеры базовой части экскаватора

Основные размеры экскаваторных движителей назначают из условий обеспечения их передвижения в заданных режимах, а также устойчивого равновесия при экскавации грунта.

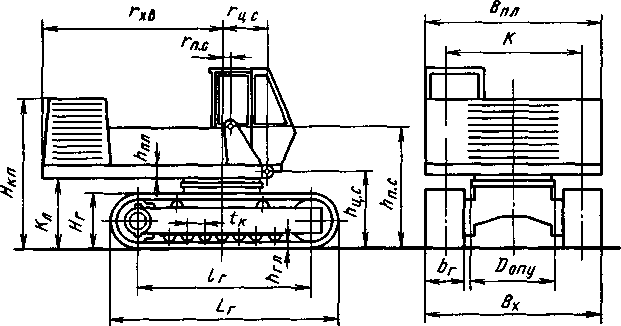

Рис. 11.2. Схема основных размеров базовой части одноковшового экскаватора

Для гусеничных движителей основными размерами являются его база lг (рис. 11.2) — расстояние между осями ведущей звездочки и натяжного колеса, колея К и ширина гусениц (длина башмаков) bг. По условиям равной устойчивости экскаватора при расположении рабочего оборудования вдоль и поперек гусеничной тележки базу и колею желательно назначать одинаковыми. При прямолинейном передвижении длиннобазовые гусеничные ходовые устройства менее подвержены продольным дифферентным колебаниям, но при этом ухудшаются условия их поворота. Окончательно эти размеры уточняют по результатам тягового и статического расчетов. В практике проектирования гидравлических экскаваторов принимают а = К/lг = 0,76—0,82. Для канатных экскаваторов, рассчитанных, в основном, на прямое копание, а = 0,6—0,7.

База и ширина гусеницы должны быть достаточными для того, чтобы среднее давление гусениц на грунт не превышало допускаемого для расчетного грунта значения, назначаемого из пределов [рср] = 25—110 кПа:

(11.2)

![]()

где g — ускорение свободного падения.

Выбранные размеры К и bг проверяют на возможность вписывания опорно-поворотного устройства (ОПУ) в пространство между гусеницами с гарантированными зазорами Δ = 100--150 мм с каждой его стороны. Этим требованиям удовлетворяют значения:

· (11.3)

· (11.3)

где DОПУ — диаметр ОПУ.

11.1. Размеры гусеничных тележек тракторного типа [по материалам фирмы Интертрактор (Германия)]

Модульные группы гусеничных тележек |

Шаг гусеничной цепи, мм |

Высота гусеничной ленты, мм |

Габаритная высота гусеницы, м |

Высота оси ведущего колеса, м |

Рекомендуемые массы экскаваторов, м |

|

гидравлических |

канатных |

|||||

1 |

140 |

94 |

0,63 |

0,3 |

6 |

8 |

2 |

155,6 |

107 |

0,74 |

0,36 |

10 |

12 |

3 |

155,6 |

107 |

0,79 |

0,39 |

12 |

16 |

4 |

171,05 |

132,5 |

0,84 |

0,42 |

16 |

20 |

5 |

171,05 |

140,5 |

0,93 |

0,46 |

23 |

28 |

6 |

202,8 |

159,5 |

1,0 |

0,48 |

30 |

40 |

7 |

215,9 |

170 |

1,18 |

0,64 |

40 |

60 |

8 |

228,6 |

199,5 |

1,3 |

0,68 |

60 |

80 |

9 |

260,55 |

246 |

1,56 |

0,76 |

100 |

150 |

10 |

286,46 |

277,8 |

1,9 |

0,9 |

150 |

250 |

Окончательно размер Dопу определяют из условия обеспечения передачи нагрузок от верхней поворотной части экскаватора на нижнюю раму и гусеничную тележку. На стадии эскизного проектирования его определяют как

dопу =(0,45 — 0,47) (тЭ)1/3

(11.4)

Меньшие значения коэффициента пропорциональности соответствуют меньшим массам экскаватора.

Другие размеры гусеничных тележек назначают по подобию с наиболее прогрессивными моделями экскаваторов проектируемого типа. Значение некоторых из размеров гусеничных тележек тракторного типа в зависимости от массы экскаватора приведено в табл. 11.1.

Просвет под поворотной платформой зависит от принятой габаритной высоты гусениц Кл — (1,25—1,3) Нг. Размеры поворотной платформы определяют конструктивной проработкой по условиям размещения на ней силового оборудования, насосов, аппаратов и других устройств, обеспечивающих функционирование гидравлической системы — для гидравлических или лебедок и передаточных механизмов — для канатных экскаваторов, кабины управления, стоек или проушин для крепления стрелы и других устройств.

Габаритную ширину базовой части ограничивают габаритной шириной железнодорожного подвижного состава, равной 3,25 м. Чаще эти ограничения касаются экскаваторов больших моделей, размеры которых в случае несоответствия железнодорожным габаритам следует скорректировать. Транспортную ширину гусеничного экскаватора можно уменьшить путем снятия одной или

двух гусеничных лент при его погрузке на железнодорожную платформу.

Базовая часть пневмоколесных полноповоротных экскаваторов отличается от описанной лишь ходовым устройством и связанным с этим высотным положением поворотной платформы. Тип и размер шин назначают по средней нагрузке (кН)

Gш = тЭg/пш, (11.5)

где nш — общее число шин.

Учитывая, что транспортные скорости пневмоколесных экскаваторов обычно не превышают 22—25 км/ч, в соответствии с рекомендациями гл. 5 допускаемую нагрузку на шины принимают на 10—20% больше нагрузки, чем на транспортных машинах. Эти нагрузки уточняют последующим проверочным расчетом по данным фактического распределения масс составных частей экскаватора для транспортного режима и внешним нагрузкам при экскавации грунта с учетом работы выносных опор. При этом допускается 60—90%-ная перегрузка шин против допускаемой расчетной нагрузки для транспортного режима. Если экскаватор оборудован выносными опорами и бульдозерным отвалом, который в режиме экскавации может быть использован как дополнительная опора, необходимость в проверочном расчете отпадает.

Обычно передние колеса у этих экскаваторов выполняют одно-шинными, а задние двухшинными с соответствующим смещением оси вращения поворотной платформы от середины к задним колесам на 1/6 базового расстояния. Базу этих экскаваторов определяют как

lК = (1,38 —1,13)(mэ)1/3; (11.6)

а колею

К = (0,85—0,73)/lk. (11.7)

Коэффициенты пропорциональности соответствуют массам экскаваторов та = 10—15 т. Просвет под поворотной платформой" у этих экскаваторов составляет в среднем Кл = 1,04D0 (D0— наружный диаметр колеса). Остальные размеры базовой части определяют, как и для гусеничных экскаваторов.

11.3. ПАРАМЕТРЫ РАБОЧИХ ЗОН И ЛИНЕЙНЫЕ РАЗМЕРЫ РАБОЧЕГО ОБОРУДОВАНИЯ

Заданными размерами элементов рабочего оборудования, их взаимными перемещениями, ограниченными наложенными на них связями, и координатами пяты стрелы на поворотной плат-форме однозначно определяется область возможных положений режущих кромок зубьев ковшей, по которой могут быть определены рабочие размеры экскаватора — максимальные глубина или высота копания (соответственно для экскаваторов, разрабатывающих грунт ниже и выше уровня стоянки), высота и радиус

1

выгрузки грунта. В практике проектирования одноковшовых экскаваторов приходится решать обрат-ную задачу — определять размеры и граничные перемещения элементов рабочего оборудования, удовлетворяющие заданным рабочим размерам.

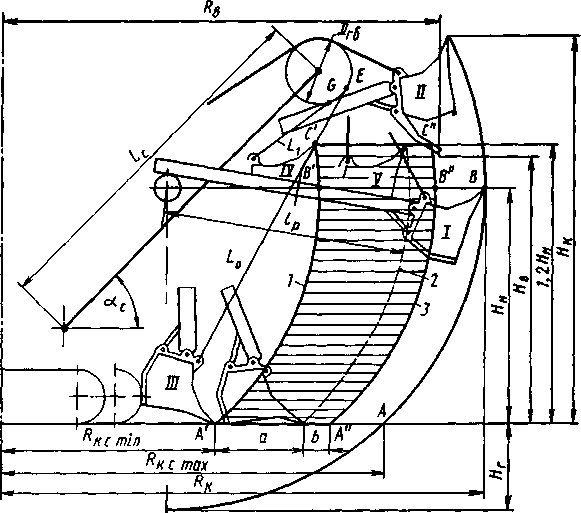

Рис. 11.3. Осевой профиль рабочей зоны гидравлического экскаватора, оборудованного обратной лопатой

Форму и размеры ков-щей определяют в зависимости от их вместимости и особенностей применения. Координаты пяты стрелы чаще всего задают, иногда корректируют их в процессе расчетов с целью удовлетворения частным требованиям, которые могут быть сформулированы лишь по промежуточным или конечным результатам расчетов. Обычно стрелу канатных экскаваторов

закрепляют шарнирно в проушинах на передней балке поворотной платформы. В гидравлических экскаваторах с нижним расположением гидроцилиндров подъема стрелы, характерным для отечественных машин, на этом месте устанавливают концевой шарнир гидроцилиндра, а стрелу поднимают над платформой, закрепляя ее на стойке. Ориентировочно высоту hп. с (м) и радиус rп, с (м) пяты стрелы можно вычислить по корреляционным формулам:

hп. с =hцc + 0.15lг; rпс = rц. с — 0,18lг,

(11.8)

где hцс и rц. с — высота и радиус пяты гидроцилиндра стрелы, м. В расчетной кинематической модели рабочего оборудования обратная лопата (рис. 11.3) гидравлического экскаватора стрела, Рукоять и ковш отображаются звеньями соответственно lc, lp и lK, являющимися в выбранном масштабе кинематическими длинами соответствующих элементов, измеренными по осям концевых шарниров (соединения стрелы с платформой и рукоятью, Рукояти со стрелой и ковшом, для ковша — от шарнира до режущих кромок зубьев). Кинематическую длину ковша определяют через радиус, описываемый при повороте ковша режущими кромками зубьев, который согласно действующему отраслевому стандарту вычисляют в зависимости от вместимости q (м3) как RK =

= 1,25>/^ + 0,25 м. С учетом износа зубьев, в среднем равного 2/3 от предельного износа, lk ~ 0,95RK.

Кинематическую длину двух других элементов рабочего обо-рудования определяют из условий обеспечения заданных рабочих размеров и удержания в ковше грунта без просыпания при любых положениях стрелы и рукояти. Лучшим решением этих размеров будет такое, при котором материалоемкость рабочего оборудования будет минимальной, подстреловое пространство достаточно заполнено надземной частью осевого профиля рабочей зоны, а «подкоп» под ходовое устройство будет незначительным. В известной мере последним требованием обусловлена безопасная работа экскаватора в отношении его устойчивости у бровки разрабатываемого откоса. По этому критерию расстояние от опорного контура экскаватора до бровки откоса не должно быть менее 1 м (точка К) [30]. Эти рекомендации, обязательные при выполнении экскаваиионных работ, в то же время не должны сужать кинематические возможности рабочего оборудования экскаваторов, которые при соблюдении правил безопасного ведения работ могут быть с пользой реализованы, например, при рытье траншей узкими ковшами.

При определении размеров lc и lр задаются также выработанными практикой проектирования угловыми перемещениями стрелы aOB +а'с.н = 100—85°, рукояти ар = 110—90°, ковша аK = = 160—140° с начальным отворотом от рукояти аK Hач = = 25—15° и отношением lс/lр = 1,8—2,8, варьируя эти параметры в пределах первой — седьмой размерных групп экскаваторов. Выбранные размеры 1С и lр должны обеспечить рабочий размер HК при ас.н =< 52—45° (положение Ο103Ν1J), RK. c при предельном отвороте рукояти от стрелы (обычно на 10—12° больше этого размера в положении копания на максимальной глубине) и спрямленном в одну линию с lc звеном lк (положение O1PN2M), HB при максимальном подъеме стрелы на угол ас.в с фиксированными на ней рукоятью и ковшом в прежних взаимных положениях (положение O1O7O8A). Чаще удовлетворяющие этим требованиям размеры 1С и lр определяют по рабочим размерам Hк или rk.c, а высота выгрузки при указанных выше угловых перемещениях стрелы удовлетворяется автоматически. Заметим, что при выбранных так l0 и lp обычно только один из рабочих размеров будет в точности равен заданному, остальные же рабочие размеры будут больше заданных, понимаемых как минимальные.

По результатам этих расчетов строят осевой профиль рабочей зоны экскаватора, контур которого состоит из дуг окружностей, последовательно описанных из центров О1, O2, ..., O8.

Приводимая в паспортах гидравлических экскаваторов с рабочим оборудованием прямая лопата максимальная кинематическая высота копания HK на практике реализуется лишь для маневровых движений. Из-за опасности обрушения грунта из образующихся навесов (козырьков) (рис. 11.4) копать на этой высоте

Рис. 11.4. Схема к определению размеров рабочего оборудования прямая лопата гидравлических экскаваторов

нельзя. При копании на максимальном вылете ковша от уровня стоянки козырьки образуются уже начиная с высоты hцс. Соблюдая требования безопасности, высоту забоя можно довести до 2/зHк. уменьшив на последней стружке радиус копания на уровне стоянки примерно на половину максимальной передвижки экскаватора с последующим выдвижением ковша в конце копания на полный вылет.

Линейные размеры рабочего оборудования — кинематические длина lc стрелы и lр рукояти — при известных размерах ковша, вычисленных по аналогии с ковшами обратных лопат, определим из условий обеспечения установки ковша для разработки грунта в любой точке эффективной рабочей зоны ACED. Необходимо, в частности, чтобы без изменения положения стрелы ковш мог переместиться из начального положения, соответствующего копанию на минимальном радиусе RK. c mln (точка D), в конечное положение на уровне H3 при максимальном вылете (точка C). В этом положении высота точки С должна превышать высоту оси шарнира G, соединяющего рукоять со стрелой, примерно на 20%. Тогда точка G станет вершиной равнобедренного треугольника CDG. Кинематическая длина стрелы lс определится в выбранном масштабе длиной отрезка OG. Аналогично длину рукояти определим длиной отрезка FG.

Кинематический угол ар поворота рукояти рассчитывают по Положениям последней в начале и конце копания. Наибольший Угол ас.B. установки стрелы над горизонтом вычисляют по боль-

Рис. 11.5. Схема установочных углов погрузочного рабочего оборудования

Рис. 11.6. Схема к определению геометрических параметров телескопического рабочего оборудования

шему из двух значений α'cΒ в конце копания на первой стружке и αCB. в при выгрузке грунта в заднюю часть кузова транспортного средства. По условиям безопасности в последнем случае расстояние Δ между хвостовой частью поворотной платформы и транспортным средством принимают не менее 1 м [28]. Угол ас.н нижнего положения стрелы определяют по возможности разработки выемки глубиной Н'к (на рис. 11.4 не показано). Полное угловое перемещение ковша принимают равным аK = 145— 155°. Радиус RB выгрузки определяют по фактическим размерам рабочего оборудования в положении выгрузки при заданном Нв на максимальном вылете ковша. Этим размером оценивают способность экскаватора выгружать грунт в середину кузова транспортного средства.

В любой схеме погрузочного оборудования можно выделить три основных элемента — стрелу, рукоять и ковш, соединенные между собой по схеме рабочего оборудования прямая лопата Остальные звенья предназначены для корректирования движения ковша в соответствии с особенностями рабочего процесса погрузчика. В ряде случаев, например при разработке слежавшихся или смерзшихся в штабеле материалов, к ведению погрузочных работ предъявляют те же требования безопасности, что и при работе прямых лопат. Эти аналогии позволяют рекомендовать для расчета кинематической длины стрелы и рукояти прежнюю методику Кинематическую длину 1K (м) ковша определяют его конструкторской проработкой в зависимости от вместимости q (м3). Для предварительных расчетов рекомендуется принимать lK = (0,92 -0,93) + (0,45—0,46) q (где q = 0,065mэ).

При зачистке подошвы штабеля угол наклона днища ковша к зачищаемой поверхности принимают равным 8—10° (рис. 11.5)

При перемещении ковша с грунтом к месту выгрузки и при выгрузке углы наклона его передней стенки к горизонту составляют примерно 45° выше и ниже горизонта. Минимальный угол наклона стрелы к опорной поверхности назначают по положению рабочего оборудования на полном его вылете при планировке подошвы штабеля, а максимальный угол из условия выгрузки грунта из ковша на край кузова транспортного средства. В среднем эти углы составляют соответственно 15 и 70°, а полное угловое перемещение стрелы 55°. Граничные углы, составленные звеньями l0 и lр, определяют по двум крайним положениям рабочего оборудования при зачистке подошвы штабеля на минимальном и максимальном вылетах. В среднем полное угловое перемещение рукояти составляет 90—110°.

Рабочие размеры экскаваторов с телескопическим рабочим оборудованием определяются кинематической длиной стрелы с полностью выдвинутой и полностью втянутой подвижной секцией, нижним асH и верхним ас.в углами ее наклона к горизонту и размерами ковша. Обычно принимают ас.н = 50° и асB = 30°. Ход Lc подвижной секции стрелы определяют из условия обеспечения требуемой глубины копания HK при максимальном наклоне стрелы аc.н = 50° (рис. 11.6). Для определения координат оси подвески стрелы О, кроме положения стрелы по заданной высоте Hв выгрузки, строят ее транспортное положение, в котором она не должна выходить за габаритную высоту экскаватора. Кинематическую длину стрелы с полностью выдвинутой подвижной секцией определяют расстоянием А В, а с полностью выдвинутой секцией — расстоянием АС.

Размеры ковшей прямых лопат канатных экскаваторов определяют конструктивной проработкой. Ориентировочно кинематическую длину lк (м) ковша можно определить также в зависимости от вместимости ковша q (м3):

lK=1,46(q)1/3 (11.9)

Длину стрелы и рукояти определяют или непосредственным асчетом исходя из условий соответствия заданным рабочим размерам экскаватора — максимальным высоте и радиусу копания, высоте и радиусу выгрузки, или по формулам подобия вида

l = R(mэ)1/3, (11.10)

где l — общее обозначение определяемого параметра; R — коэффициент подобия.

Ниже приведены значения коэффициентов подобия (м/т1/3) для определения размеров рабочего оборудования и рабочих размеров прямых лопат канатных экскаваторов [17] тэ = 1,5—70 т:

длина lo стрелы 2,1—2

Длина lр рукояти 1,6—1,5

высота Нк копания 2,15—2,05

радиус RK копания . .· 2,65—2,52

высота H в выгрузки 1,6—1,5

радиус Rв выгрузки 2,35—2,25

Рис. 11.7. Схема линейных размеров рабочего оборудования прямая лопата канатных экскаваторов

В последнем случае рабочие размеры получаются по результатам построения осевого профиля рабочей зоны экскаватора. Их ориентировочные значения могут быть также вычислены по формулам подобия через коэффициенты, приведенные выше. Для расчетов используют дополнительные данные, в числе которых координаты пяты стрелы, диаметр головных блоков, назначаемый Dгб = lс/(8—5) (меньшие значения для строительных и строительно-карьерных экскаваторов, большие — для тяжелых карьерных экскаваторов), и др.

При однобалочной рукояти напорный вал располагают на оси стрелы на высоте Hн = (0,5—0,54) Hк, а при двухбалочной рукояти его смещают от оси стрелы на расстояние hн в = (0,2— 0,25) lK.

При расчете по первому варианту — по заданным рабочим размерам — продольную ось стрелы наклоняют к опорной поверхности под углом 45° и в соответствии с приведенными рекомендациями определяют положение оси напорного вала. Длину рукояти определяют по положению / ковша (рис. 11.7), в котором его зубья находятся на уровне оси напорного вала при максимальном выдвижении рукояти на вылете RK. Длину стрелы определяют по положению // ковша, перемещая его из положения / при круговой траектории зубьев на уровень Нк. В этом положе-

нии рукоять упирается в головные блоки. В этом же положении определяют рабочие размеры Hв и RB и при несоответствии заданным размерам корректируют значения lc и lp.

По выполненным расчетам уточняют рабочие размеры, включая максимальный RK.c max и минимальный RK.cmln радиусы копания на уровне стоянки. Из-за необходимости обеспечить требуемую устойчивость экскаватора при работе на последних стружках приходится снижать касательное усилие на зубьях ковша путем уменьшения толщины стружки, а вместе с ней и коэффициента наполнения ковша. Чтобы избежать снижения производительности экскаватора, отработку элемента забоя заканчивают несколько раньше, уменьшая длину передвижки с максимальной

λmах = rk. с mах —R к. с min ДО λ =0.75λma[ [28].

Во избежание обрушения козырьков выше уровня оси напорного вала рабочую зону ограничивают по высоте уровнем, на 20% превышающим высоту оси напорного вала [28]. Осевой профиль этой зоны ограничен на рис. 11.7 контуром А"В"С"С'В'А', криволинейные стороны которого А"В"С" и А'В'С суть одинаковые дуги окружностей, смещенных одна относительно другой вдоль оси абсцисс на расстояние λ.

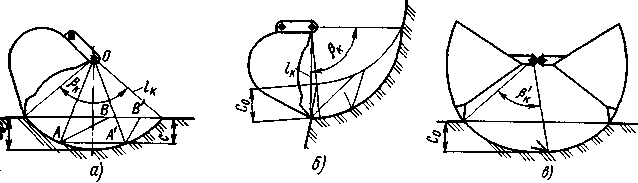

О братные

лопаты канатных экскаваторов с поворотным

ковшом

имеют одинаковую с гидравлическими

экскаваторами кинематическую схему

рабочего оборудования, в связи с чем

кинематические

длины их элементов определяют по той

же методике. У

экскаваторов

с неповоротным ковшом осевой профиль

рабо-"чей

зоны получается усеченным,

особенно в надземной части

(рис. 11.8). Для определения

кинематической длины lc

стрелы

и l'р

рукояти

вместе с

ковшом

задаются их отношением

т

= lр/lс

=

0,45—0,5, а

также значением асB

~

45°, после

чего

братные

лопаты канатных экскаваторов с поворотным

ковшом

имеют одинаковую с гидравлическими

экскаваторами кинематическую схему

рабочего оборудования, в связи с чем

кинематические

длины их элементов определяют по той

же методике. У

экскаваторов

с неповоротным ковшом осевой профиль

рабо-"чей

зоны получается усеченным,

особенно в надземной части

(рис. 11.8). Для определения

кинематической длины lc

стрелы

и l'р

рукояти

вместе с

ковшом

задаются их отношением

т

= lр/lс

=

0,45—0,5, а

также значением асB

~

45°, после

чего

(11.11)

Обычно асH = 55—60°. Если этот угол окажется больше предельного значения, то следует уменьшить αc. Β и повторить расчет.

Рис. 11.8. Осевой профиль рабочей зоны обратной лопаты канатного экскаватора

Длину стрелы драглайна определяют из условия заброса

ковша в исходное для копания положение, перемещения из которого вдоль разрабатываемого откоса будет, достаточно для наполнения ковша. Ее вычисляют по эмпирической зависимости (11.10) при R = 4,5—4,7 м/т1/3 для экскаваторов массой 5—75 т.

11.4. ОБЩИЙ РАСЧЕТ ГИДРАВЛИЧЕСКИХ ЭКСКАВАТОРОВ

Ниже рассмотрены те составные части расчета, которые являются специфичными для гидравлических экскаваторов. Определение параметров механизма поворота, тяговый и статический расчеты, а также расчет производительности экскаватора, методологически сходные для машин с любым исполнением рабочего оборудования, рассмотрены отдельно. В то же время приводимая ниже характеристика наиболее энергоемкой операции рабочего процесса одноковшовых экскаваторов — копания грунта — является общей как для гидравлических, так и для канатных экскаваторов.

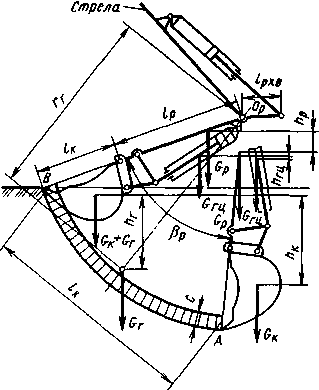

При копании на рабочее оборудование действуют сопротивление грунта отделению от массива и гравитационные силы — собственные, присоединенных элементов и транспортируемого в ковше грунта. Как показано в гл. 6, в отношении внешнего нагружения процесс копания грунта нестационарен, что обусловлено, прежде всего, нестабильностью геометрии среза и изменчивостью удельных характеристик сопротивляемости грунта. Учет этих факторов для конкретных условий делает задачу весьма сложной, а ее результаты, если таковые удалось бы получить, потребовали бы при практической реализации дополнительной статистической обработки для получения осредненных и других статистических параметров, характеризующих отклонение действительного процесса от некоторого стационарного.

В практике расчетов силового взаимодействия землеройных рабочих органов с грунтом утвердились методы определения требуемых параметров на основе моделирования землеройного процесса в соответствии с поставленной задачей. Если для определения параметров силовой установки из всего комплекта статистических характеристик потребуются только средние значения нагрузок на рабочем органе, например средние квадратические, то для упрощения решения задачи целесообразно рассматриваемый землеройный процесс смоделировать стационарным, сохранив в нем общее подобие с действительным процессом и исключив факторы, обусловливающие отклонения внешнего нагружения от упомянутых осредненных характеристик. В нашем случае это может быть достигнуто путем представления грунта как однородного массива с исходной внешней поверхностью простой геометрической формы.

Если разработка грунта обеспечивается перемещением ковша по траекториям малой кривизны при слабом изменении толщины стружки, например, путем поворота рукояти или поступательного

Рис. 11.9. Расчетные схемы копания грунта поворотом ковша обратной (а) и прямой (б) лопат и челюстей ковша грейфера (в) гидравлического экскаватора

перемещения выдвижной секции стрелы экскаватора-планировщика с зафиксированным на ней ковшом, то для определения касательной составляющей сопротивления грунта копанию пригодна зависимость (3.6). Расчетную толщину стружки в этом случае принимают для гидравлических экскаваторов одинаковой по всей дуге траектории ковша:

с=q/(Bk(lp+lk)βρ ) (11.12)

где Вк — ширина ковша; βρ — угловое перемещение, рукояти за одну операцию копания, для обратных лопат βρ ~ 2/3αρ, для прямых лопат βρ определяют как разность углов γ, образованных продольными осями стрелы и рукояти при перемещении ковша по средней линии LM эффективной рабочей зоны из начальной точки L в конечную M (см. рис. 11.4).

Ширину ковша назначают в зависимости от его вместимости. Например, для основных ковшей обратных лопат типа 02 согласно действующему отраслевому стандарту Вк02 = 1,51 (q)1/3 — 0,26 м. Для узких и широких ковшей, соответственно типов 01 и 03, βκ 01 (03) = Вк02q01 (03)/q02 где подстрочными индексами 01, 02 и 03 определена принадлежность обозначаемых ими величин к ковшам соответствующих типов.

При постоянном для расчетного грунта R1 и постоянном b, равном ширине ковша, значение P01 оказывается пропорциональным толщине стружки. Если зубья ковша перемещаются по траекториям большой кривизны при переменной толщине срезаемой грунтовой стружки, как, например, при разработке грунта поворотом ковша или челюстей ковша грейфера, использование зависимости (3.6) для определения усилий на зубьях ковшей приводит к погрешностям, часто превышающим допустимые. В описываемых случаях ощутимо проявляются особенности отделения грунта от массива по площадкам предельных касательных напряжений (площадкам скольжения), связанные с направлением движения режущего инструмента. На рис. 11.9, α показаны площадки скольжения АВ и A'В', соответствующие одинаковой толщине стружки, но различным направлениям движения режущего инструмента — в направлении увеличения толщины стружки для площадки АВ

Рис. 11.10. График изменения попра- Рис. 11.11. Графики для определения вечного коэффициента | по дуге копа- поправочного коэффициента ния грунта поворотом ковша обратной лопаты

и ее уменьшения для А'В'. Следует ожидать, что в первом случае фактическое усилие P01 будет большим, чем во втором. В то же время его расчет по формуле (3.6) дает одинаковый результат. На основе анализа нагружения ковшей для наиболее часто встречающихся схем копания грунта поворотом ковша (см. рис. 11.9) с учетом описанных особенностей процесса установлены приближенные соотношения, позволяющие корректировать результаты расчетов сопротивлений Р01, полученные по формуле (3.6), путем введения поправочного коэффициента ξ:

P01 = P'01 = R1BKc0ξ. (11.13)

Здесь через с0 обозначена максимальная толщина стружки.

При копании по схеме, приведенной на рис. 11.9, а, поправочный коэффициент представляется функцией

![]()

(11.14)

где δ — угол резания; φ — угол внешнего трения грунта; βκ — угловое перемещение ковша за одну операцию копания; θ — текущая угловая координата режущих кромок зубьев, отсчитываемая в направлении поворота ковша от биссекторной плоскости угла βκ.

Этот коэффициент обращается в нуль на концах интервала —βκ/2 =< θ =< βΚ/2, равен единице при θ = 0 и достигает максимума при

θ = θ* = -2arctg(tg2 (βκ/4) tg ((δ+φ)/2)). (11.15)

В качестве примера на рис. 11.10 представлены графики изменения функции ξ = ξ (θ) по аргументу θ при постоянном βκ =

= 100° и суммарных значениях δ + φ, равных 70, 80, 90 и 100° (кривые 1, 2, 3 и 4). Из анализа этих графиков и исходных зависимостей для их построения следует, что максимальные усилия на зубьях ковша наступают с упреждением максимума толщины стружки и тем раньше, чем больше параметры βκ и δ + φ. При этом большим смещениям этого максимума от биссекторной плоскости угла βκ соответствуют большие значения усилия P01, которые во всех случаях будут больше вычисленного по формуле (3.6).

По сравнению с обратными лопатами градиент изменения толшины стружки у прямых лопат будет значительно меньшим, в связи с чем сопротивление P01 в этом случае допустимо определять по формуле (3.6).

В практике проектирования гидравлических экскаваторов утвердилась методика определения энергетических параметров через работу активных сил, затрачиваемую на преодоление сопротивления грунта копанию и подъему заполнившего ковш грунта и элементов рабочего оборудования. Если усилие Р01 подчиняется зависимости (3.6), работа, затрачиваемая на преодоление этого сопротивления на пути S, определится интегралом

![]()

Множитель

![]() есть

объем грунта, отделяемый от мас-

есть

объем грунта, отделяемый от мас-

сива на пути S. Выражая этот объем через вместимость q ковша, коэффициент RH его наполнения и коэффициент Rp разрыхления грунта и принимая для конца копания RH = Rp, перепишем выражение для работы A01 в виде

An = k1q. (11.16)

Если же сопротивление P01 = P01 подчиняется зависимости (11.13), то работа, затрачиваемая на его преодоление, выражается более сложной зависимостью, которую для пути, соответствующего наполнению ковша при RH = Rp, можно представить как

A'01 = A01a, (11.17)

где а — поправочный коэффициент.

На рис. 11.11 представлены линии равных значений α в двумерном поле параметров βκ и δ + φ при копании грунта поворотом ковша обратной лопаты. Расчеты показывают, что при разработке грунта ковшом грейфера этот коэффициент увеличивается на 5—8%. Причем большие увеличения соответствуют большим значениям углов βκ и δ + φ, особенно последней суммы.

Работу на подъем грунта и участвующих в копании элементов рабочего оборудования определим суммой

Aпод = g ∑ mihi, (11.18)

где g — ускорение свободного падения; mi, и hi, — масса и проекция на вертикаль перемещения центра масс i-ro элемента.

Перемещение hi вычисляют по разности высотных отметок центра масс i-ro элемента в конце и начале операции. Эта величина может быть как положительной, если уровень центра масс элемента в конце копания окажется выше начального уровня, так и отрицательной — в противном случае.

При копании грунта поворотом ковша работа Aпод весьма мала, в связи с чем ее рекомендуется учитывать в полной работе Ак поправочным коэффициентом Rпод:

AК = A'01RПОД, (11.19)

принимая для лопат Rnoд = 1,03—1,04, для грейферов Rпод = = 0,98—0.99.

При копании грунта поворотом рукояти или перемещением по откосу ковша планировщика полную работу определяют суммой

AР = A01+Aпод. (11.20)

При вычислении работы Aпод массу грунта определяют в объеме вместимости ковша в зависимости от плотности грунта, массу ковша, в соответствии с действующим стандартом, определяют как mK = RKq, где RK — коэффициент пропорциональности, принимаемый равным 1,35; 1,25 и 0,9 т/м3 соответственно для ковшей типов 01, 02 и 03. При определении массы рукояти обратной лопаты учитывают как основную, так и хвостовую ее части. Длину последней вычисляют по известному ходу LП поршня гидроцилиндра поворота рукояти lр. хв = LП/[2 sin (ap/2) ]. Поскольку на этом этапе расчета указанный гидроцилиндр еще не выбран, то ориентировочно значение Ln можно принять по гидроцилиндру поворота ковша, для выбора которого (см. ниже) исходные данные уже имеются. Удельную массу рукояти по данным статистической обработки для существующих экскаваторов принимают в среднем равной 0,1—0,38 т/м при массе экскаваторов 6—40 т и равной 0,38—1 т/м при массе экскаваторов 40 — 100 т. Массу гидроцилиндра поворота ковша принимают по типовым чертежам, аналогам и т. п.

Высотные перемещения грунта и элементов рабочего оборудования удобно определять графическим методом, выбрав расчетное положение для прямой и обратной лопат на последней стружке непосредственно перед передвижкой экскаватора на новую стоянку. Для обратной лопаты конец копания назначают при таком положении рукояти, когда она будет наклонена к горизонту под наименьшим углом (точка В, см. рис. 11.12). Началу же копания соответствует положение рукояти с ковшом, отвернутой от конечного положения на угол βρ (точка А). В качестве примера на рис. 11.12 представлена схема высотных перемещений обратной лопаты.

И сходное

положение центра масс

грунта в массиве в предположении

постоянства толщины

стружки на всей дуге траектории

ковша принимают на

биссекторной плоскости угла

βρ

с

полюсным расстоянием

r

г

= lχ/βρ

(lχ

—

длина хорды,

стягивающей дугу βρ

радиуса

lр+lK—

с/2).

Центры масс

ковша и грунта в нем в

конечном положении допустимо

совместить.

сходное

положение центра масс

грунта в массиве в предположении

постоянства толщины

стружки на всей дуге траектории

ковша принимают на

биссекторной плоскости угла

βρ

с

полюсным расстоянием

r

г

= lχ/βρ

(lχ

—

длина хорды,

стягивающей дугу βρ

радиуса

lр+lK—

с/2).

Центры масс

ковша и грунта в нем в

конечном положении допустимо

совместить.

Рис. 11.12. Схема к определению высотных перемещений рабочего оборудования и грунта при копании поворотом рукояти

По заполнению ковша грунтом рабочее оборудование поднимают в положение разгрузки ковша, частично совмещая эту операцию с поворотом платформы. Для гидроцилиндров поворота ковша и рукояти (если такие движения имеют место при подъеме рабочего оборудования) этот режим менее энергоемок по сравнению

с копанием, а поэтому он не является для указанных гидроцилиндров расчетным. Для гидроцилиндров подъема стрелы при разработке грунта ниже уровня стоянки этот режим наиболее энергоемок. Выполняемая ими работа затрачивается на преодоление сил тяжести всех элементов рабочего оборудования, включая гидроцилиндры поворота ковша и рукояти, а также грунта в ковше при их перемещении из нижнего исходного в верхнее конечное положение. Ее определяют по формуле (11.18) с учетом разности высотных потенциалов центров масс перемещаемых элементов, не зависимой от возможного изменения взаимного расположения последних в процессе этого перемещения.

В зависимости от поинятых исходного и конечного положений перемещаемой системы результаты расчетов по формуле (11.18) будут многозначными и потребуют статистической обработки для получения среднего значения работы Aпод. Те же результаты Можно получить заданием статистических средних исходного и конечного положений. Обычно принимают начальное положение соответствующим копанию на глубине, равной 2/3Нк, при необходимости после подворота ковша к рукояти во избежание просыпания из него грунта (положение /, рис. 11.13). Конечное положение принимают соответствующим высоте разгрузки, равной 2/3 Hв (положение //). В качестве примера на рис. 11.13 приведены высотные перемещения hi для рабочего оборудования обратной лопаты.

Рис. 11.13. Схема к определению параметров гидроцилиндров подъема стрелы

По сравнению с описанными сопротивлениями копанию иную природу имеет сопротивление внедрению ковша погрузочного рабочего оборудования в штабель сыпучего или кускового материала.

Горизонтальную составляющую этого сопротивления (кН) определяют по формуле 1

P01 =316.2 BKLl.25CaRhRф, (11.21)

где Вк — ширина ковша, м; LBH — глубина внедрения ковша в штабель, м; C — коэффициент, зависящий от крупности и степени разрыхления материала, для песков C = 0,4—0,8, для глин C = 1,2—1,9 (меньшие значения для хорошо разрыхленных,

1 Погрузочные машины для сыпучих и кусковых материалов/Под ред. Г. В. Родионова и Я. Б. Калъницкого.М.: 'Машгиз, 1962. 288 с.

большие — для плохо разрыхленных материалов); α — коэффициент, учитывающий плотность и абразивные свойства материала, для глин и известняков средней крупности а = 0,1, для песков и песчаников α = 0,12; Rh — коэффициент, учитывающий влияние высоты штабеля, при высоте штабеля 0,6—1,4 м и более Rh = = 0,8—1,3; Rф — коэффициент формы ковша, для погрузочных ковшей Rф = 1,1.

Согласно рекомендациям ВНИИстройдормаша ширину (м) ковша погрузчика определяют по эмпирической формуле ВK = = 1 + 0,35q. Максимальную глубину внедрения ковша в штабель можно принять равной длине (м) прямолинейной части передней стенки ковша LBH max = Lnp = 0,63 + 0,31q.

Предполагая линейное изменение сопротивления P01 в функции перемещения ковша по подошве штабеля, затрачиваемая на внедрение работа

аbk = 0,5P01 max Lвнmах (11.22)

а работа на несовмещаемый с внедрением ковша его подворот перед подъемом для выгрузки [29 ]

Aк. пов = 0,7P01 maxLвн mах· (11.23)

Перечисленные виды работ обеспечиваются соответствующими гидроцилиндрами (поворота ковша, рукояти и стрелы — для лопат и погрузчиков, поворота челюстей ковша — для грейферов, поворота ковша и стрелы и перемещения подвижной секции последней — для планировщиков), параметры которых должны удовлетворять условиям:

Α =< FПL'П (Ргц. н — Pсл ζ) η гцη Mех; А =< FПL'П (ргц. нζ — Рсл) ηгцη Mех (11.24)

в зависимости от того, в какую полость (поршневую или штоко-вую) подается рабочая жидкость.

Здесь А — общее обозначение выполняемой гидроцилиндром работы; Fп — площадь поршня гидроцилиндра; L'n — ход поршня, соответствующий выполнению работы А; ргц.H — номинальное давление жидкости в рабочей полости гидроцилиндра, равное номинальному давлению на выходе из насоса (для насосов серий 200 и 300 с бронзовыми блоками цилиндров ргц. н = 20 МПа) минус гидравлические потери в трубопроводах и распределительных устройствах; рсл — потери давления в сливной линии; ζ — отношение рабочей площади поршня в штоковой полости к площади Fn, ζ = 0,2; 0,375; 0,5; ηΓЦ — КПД гидроцилиндра, учитывающий механические потери энергии при выдвижении поршня и штока, ηΓΠ ~ 0,98; ηΜеχ — КПД приводимого гидроцилиндром механизма, определяемый по кинематической схеме последнего.

Предполагая прямо пропорциональную связь между полным Ln и частичным L'n ходом поршня, т. е. Ln/L'n = f = const, и исключая с помощью этого отношения L'n из неравенств (11.24),

найдем требуемый рабочий объем гидроцилиндра при рабочих поршневой (Vгц(п)) и штоковой (Vru (ш) полостях соответственно:

Vгц (п) = FnLn=>Af/[[(рГц. н — Рслζ) ή гц ή мех;

Vгц (ш) = FnLn=> Af/[(pгц нζ — Рсл) ήгц ήмех]. (1 1.25)

Во всех случаях вращательного перемещения приводимого гидроцилиндром элемента рабочего оборудования отношение f

можно вычислить приближенно как f~1,1 sin a/2 / sin β/2, где α

и β — полное и частичное, соответствующее ходу Ln, угловое перемещение приводимого элемента. Для гидроцилиндра выдвиж ной секции стрелы планировщика f = LC/LH, где L0 — полное перемещение выдвижной секции, Lc = Ln ;LH — путь наполне ния ковша.

Вычисленный по условиям (11.25) рабочий объем гидроцилиндра является комплексной характеристикой последнего. Для его перевода в параметры Fn и Ln по крайней мере одним из них следует задаться, например, по аналогиям с существующими экскаваторами. Предварительно в случае привода ковша через шестизвенный шарнирно-рычажный механизм ход поршня следует назначать Ln = (2—2,25) lв. 3, где lв э — длина ведомого звена — расстояние между осями ковшовых шарниров, выбираемое из пределов lвз = 160—610 мм при q = 0,05—1 м3 и lвз8 = = 700—820 мм при q = 1,6—6,3 м3. При этих значениях достигается удовлетворительная компоновка механизма поворота ковша. В случае непосредственного соединения штока гидроцилиндра с ковшом по схеме четырехзвенного шарнирно-рычажного механизма ход поршня рекомендуется принимать с округлением до стандартного значения по формуле

Lп=lвз/(2sin (ak /2)) (11.26}

Для грейфера с центральным расположением гидроцилиндра Ln= (1,5—1,65) /вз.

На этом этапе расчетов могут быть полезными широко используемые в практике проектирования экскаваторов принципы унификации гидравлических цилиндров, которые позволяют снизить трудовые затраты и стоимость при изготовлении машин и их техническом обслуживании. Если не удается достигнуть полной унификации, которая состоит в идентичности устанавливаемых на экскаваторе гидроцилиндров, то прибегают к частичной унификации по диаметрам поршней и штоков. В этом случае гидроцилиндры будут состоять из одинаковых деталей, кроме гильзы цилиндра и штока, различающихся длиной.

Выбранные гидроцилиндры проверяют на способность преодолевать расчетные сопротивления, включая максимальные, в активном режиме работы по условию

FП => (Рпр/и)mах/[(Ргц mах — Рслζ) ή гц ή мех;, (11.27)

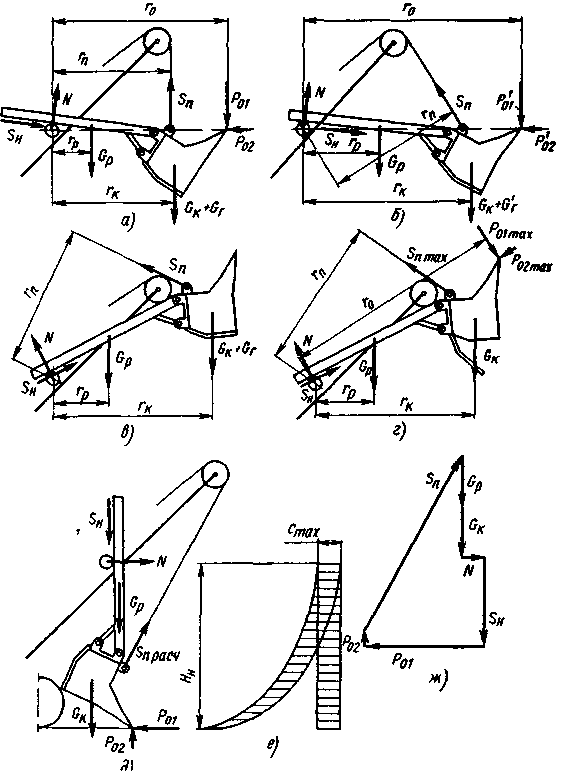

Рис. 11.14. Кинематические схемы шестизвенного (а) и четырехзвенного (б) меха-низмов поворота ковша и типовые графики усилий на зубьях ковша, передаточного числа и отношения Р01/и (в)

где Pnp — приведенная к зубьям ковша касательная сила сопротивления перемещению приводимых гидроцилиндром элементов рабочего оборудования; и — передаточное отношение в кинематической цепи от гидроцилиндра до режущих кромок зубьев; Ргц mах — максимальное активное давление жидкости в рабочей полости гидроцилиндра, равное давлению настройки предохранительного клапана (для насосов серий 200 и 300 при бронзовом блоке цилиндров ргц mах = 25 МПа, при стальном блоке ргц mах = = 32 МПа) минус гидравлические потери в трубопроводах и распределительных устройствах.

Сила Рпр совпадает по направлению с касательным сопротивлением Р01 и определяется из условия равенства ее омента относительно оси вращения приводимого гидроцилиндром элемента рабочего оборудования сумме моментов относительно той же оси всех сил сопротивления перемещению приводимых гидро-цилиндром звеньев, включая их силы тяжести, а в режиме копания, кроме того, касательную составляющую сопротивления грунта копанию Р01. За расчетное принимают максимальное значение отношения Рпр/и

Гидроцилиндры поворота ковша проверяют по условиям (11.27) в режиме копания грунта, а стреловые гидроцилиндры — в режиме подъема рабочего оборудования. Гидроцилиндры поворота рукояти проверять по этому условию не обязательно, поскольку их выбирали ранее по условиям, в которых отношение Рпр/и близко к максимальному.

Применительно к гидроцилиндрам ковша из-за малых значений силы тяжести ковша с грунтом по сравнению с P01 ее учиты-вают введенным ранее коэффициентом Rпод, предполагая его постоянным:

(Рпр/и)max = (Р'01/и)maxRпoд

В качестве примера на рис. 11.14, β показаны типовые гра-фики возможного изменения сопротивления Р01 = Р01 в функции

углового перемещения ковша, соответствующего зависимости (11.13), а также графики отношения Ρ'01/u по тому же аргу. менту для ковша, приводимого через шестизвенный механизм (рис. 11.14, а). Анализ данных для существующих экскаваторов показывает, что наибольшие отношения Ρ'01/u имеют место в начале и в конце интервала наибольших усилий ρ'01, большее из которых следует принять за расчетное.

При проверке гидроцилиндров стрелы по условию (11.27) приведенное усилие Pnp формируется только силами тяжести элементов рабочего оборудования и грунта в ковше, в том числе налипшего на его стенки. Расчетные положения определяют на основе анализа изменения функции Pnp/u по угловому перемещению стрелы. Обычно эти положения совпадают с крайними положениями стрелы, в одном из которых плечо rгц усилия на штоке гидроцилиндра относительно оси пяты стрелы имеет наименьшее значение.

В качестве примера на рис. 11.13 показано одно из возможных расчетных положений (положение ///) для рабочего оборудования обратной лопаты. На этом этапе расчетов размер fгц. с может быть определен лишь ориентировочно, например для обратной лопаты в предположении, что в конце подъема рабочего оборудования гидроцилиндр стрелы занимает вертикальное положение. После выбора гидроцилиндра и его привязки к стреле этот размер следует уточнить и при необходимости повторить проверку по тому же условию.

Если выбранный гидроцилиндр не удовлетворяет условию (11.27), то следует изменить его параметр Fп, сохраняя прежний рабочий объем VГц. Гидроцилиндр с новыми параметрами Fn и Ln (последний меньше прежнего) должен соответствовать стандарту и удовлетворительно компоноваться с сопрягаемыми элементами. В противном случае допускается увеличение рабочего объема.

При одном активно работающем гидроцилиндре другие гидроцилиндры удерживают приводимые ими элементы рабочего оборудования в фиксированном положении. Можно было бы потребовать обеспечения этими гидроцилиндрами указанного положения при любых состояниях рабочего оборудования как механической системы. Однако это привело бы к неоправданному увеличению диаметров гидроцилиндров, которые следовало бы назначать, в основном, по условиям работы в крайних положениях рабочего оборудования. Поэтому целесообразно ограничиться проверкой гидроцилиядров по условию (11.27) и, кроме того, определить максимально возможные усилия на зубьях ковша для различных состояний исследуемой системы, которые могут быть реализованы активно работающими гидроцилиндрами и обеспечены другими гидроцилиндрами, фиксирующими неподвижные элементы рабочего оборудования. Результаты расчета можно использовать в качестве исходных данных при выполнении прочностных расчетов рабочего оборудования, статистических и других расчетов.

Рис. 11.15. Схемы проверки гидроцилиндров рукояти и стрелы по реактивным усилиям при копании грунта поворотом ковша

Решению этой задачи должна предшествовать привязка гидроцилиндров к соответствующим элементам рабочего оборудования и к поворотной платформе (гидроцилиндр поворота стрелы), методика которой достаточно полно освещена в специальной литературе [4, 29]. В результате выполнения этой части расчетов должны быть получены линейные размеры механизмов поворота соответствующих элементов рабочего оборудования, удовлетворяющие заданным угловым перемещениям последних. При этом в качестве недостающих используют условия оптимизации по критерию стабильности передаточного отношения механизма на всем интервале его углового перемещения, минимизации углов давления в шарнирах сопрягаемых пар и др. При необходимости по принятым ранее решениям вносят поправки.

Решение задачи о максимальных усилиях на зубьях ковша проиллюстрируем для случая копания грунта поворотом ковша обратной лопаты. Для некоторого фиксированного взаимного расположения элементов рабочего оборудования (рис. 11.15) допустимое по давлению рабочей жидкости в поршневой полости гидроцилиндра ковша касательное усилие на зубьях ковша определится как

p kt = Fп (Ргц max — Рсл £) икηгцηмех. к/Rпод, (11.28)

где индексами к у символов и и ηΜex обозначена их принадлежность к механизму поворота ковша.

Для шестизвенного механизма (см. рис. 11.14, а)

![]()

Плечи r1, r2, r3 и lH показаны на рис. 11.14, а.

Нормальная составляющая усилия на зубьях ковша усилием на штоке гидроцилиндра не ограничена. Поэтому полное усилие на зубьях ковша может быть представлено вектором с началом на режущих кромках зубьев (точка А, см. рис. 11.15) и концом на линии 1, параллельной АОR и удаленной от нее на расстояние hκ, в выбранном масштабе сил, равном по модулю Pht.

Аналогично, по реактивным усилиям на штоке гидроцилиндра рукояти могут быть получены ограничивающие полосу вектора усилий на зубьях ковша прямые 2 и 3, параллельные AОР. Параметры hр и h'р в прежнем масштабе сил принимаются равными модулям усилий соответственно:

Ppt, = Fп (Ргц. реак + Рол £) ир/ηгц ηмех. рRпод

P'Pt = Fп (Ргц. реак £ + рсл) ирRпод/ηгцηмех. р, (11.29)

где ргц, реак — давление жидкости в сжимаемой полости гидроцилиндра, равное давлению настройки перепускного клапана плюс гидравлические потери в трубопроводе на участке от клапана до гидроцилиндра; индексами ρ у символов и и ηΜех обозначена принадлежность последних к механизму поворота рукояти. Передаточное отношение

ир = rр/l'р, ,

плечи rр и lр показаны на рис. 11.15.

Так же определяют полосу вектора возможных усилий на зубьях ковша, ограниченных гидроцилиндром стрелы (линии 4 и 5). Полученный многоугольник BCDEFG, ограниченный линиями 1, 2, 3, 4, 5 и 6, представляет собой годограф вектора усилий на зубьях ковша с полюсом в точке А, заключающий в себе информацию об усилиях, которые могут быть реализованы на зубьях в данной точке забоя при заданном взаимном расположении элементов рабочего оборудования. По годографу, в частности, могут быть определены максимальные значения касательных и нормальных усилий на зубьях ковша. В нашем случае для положения элементов рабочего оборудования, представленного на рис. 11.15, эти усилия обозначены символами Ρτ и Рп (или Р'п).

Такие годографы можно получить для множества узловых точек забойной части рабочей зоны экскаватора, предварительно разбив ее на ячейки, число и размеры которых назначаются в зависимости от требуемой точности информации. Задача решается в четырехмерном пространстве перебором сочетаний трех независимых переменных, которыми являются угловые положения стрелы относительно базовой части экскаватора, рукояти относительно стрелы и ковша относительно рукояти. Комплексной функцией служит годограф усилий на зубьях ковша. Большой объем вычислительной работы предполагает использование ЭВМ.

Поскольку одной и той же точке забоя могут соответствовать различные сочетания указанных угловых перемещений элементов рабочего оборудования, то для каждой такой точки может быть

получено множество годографов усилий P. По результатам их анализа могут быть выработаны рекомендации рациональной кинематики рабочего оборудования в этом режиме копания грунта, при которой усилия Pt будут максимальными.

Аналогичные расчеты выполняют для режима копания грунта поворотом рукояти.

Теперь перейдем к определению параметров насосной установки полноповоротных гидравлических экскаваторов, которая должна обеспечить одновременную независимую работу не менее чем двух исполнительных механизмов. На современных отечественных универсальных строительных гидравлических экскаваторах применяют обычно сдвоенные (двухпоточные) насосы, объединенные одним корпусом, со встроенным раздаточным редуктором и регулятором мощности.

Требуемую мощность (кВт) насосной установки определяют по наиболее энергоемкой операции копания:

NH = A/(tKηRи), (11.30)

где Л — работа, затрачиваемая на копание, кДж, принимаемая по большему из двух значений Ак или Лр; tK — продолжительность копания, с; η — полный КПД насосов и гидравлической системы, включающей трубопроводы и распределительные устройства; Rи — коэффициент использования мощности насосной установки, в среднем Rи = 0,85.

Продолжительность копания ориентировочно определяют по эмпирической зависимости

tк~6,3>(q)1/3 (11.31)