- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

ДЛЯ

ВУЗОВ

МАШИНЫ ДЛЯ

ЗЕМЛЯНЫХ РАБОТ

Под общей редакцией д ра техн наук проф заслуженного деятеля науки и техники РСФСР Д Π Волкова

Рекомендовано Комитетом по высшей школе Министерства науки, высшей школы и технической политики Российской Федерации в качестве учебника длл студентов вyэoв, обучающихсл по специальности "Подъемно-транспортные, строительные, дорожные машины и оборудование"

![]()

Москва

Машиностроение

1992

ББК 38.623-5я73

М38 УДК [624.113 + 692.113] (075.8)

Авторы: Д. П. Волков, В. Я. Крикун, П. Е. Тотолин, К. С. Гаевская, П. И. Никулин

Рецензенты: кафедра "Строительные и дорожные машины» Днепропетровского инженерно-строитгльного института и д-р техн. наук проф. Д. И. Федоров

Машины для земляных работ: Учебник для студентов М38 вузов по специальности «Подъемно-транспортные, строитель-ные, дорожные машины и оборудование»/Д. Я. Волков, В. Я. Крикун, П. Е. Тотолин и др.; Под общ. ред. Д. П. Вол-κοβα. — Μ.: Машиностроение, 1992 — 448 с.: ил. ISBN 5-217-01973-5

Рассмотрены основы расчета и проектирования машин и оборудование с применением ЭВМ, особенности их эксплуатации. Изложены вопросы автоматизации управления машин, охраны труда машинистов и защиты окружающей среды.

Μ

2705150000—250 038 (01)—92

250—92

ББК 38.623-5я73

Федеральная целевая программа книгоиздания России.

ISBN 5-217-01973-5

Д. П. Волков, В. Я. Крикун, П. Е. Тотолин и др., 1992

ВВЕДЕНИЕ

Машины для земляных работ являются одними из основных видов машин, с помощью которых осуществляется комплексная механизация в строительстве, на открытых разработках полезных ископаемых, в промышленности строительных материалов, горной и цветной металлургии, угольной промышленности, мелиорации сельского хозяйства и других отраслях народного хозяйства. Объем земляных работ в общем объеме строительных работ в зависимости от сооружаемых объектов колеблется от 3—5 до 80—90%. Объемы выполняемых земляных работ, составлявшие в дореволюционной России около 0,3—0,4 млрд. м3, к 1991 г. в СССР достигли почти 30 млрд. м3. В последние годы они возрастали примерно на 1 млрд. м3 в год.

Без быстрого насыщения народного хозяйства парком необходимых высокопроизводительных машин и оборудования было бы немыслимо выполнение нужных объемов земляных работ. Отечественная промышленность в последние годы обеспечивала выпуск основных машин для земляных работ в больших объемах: экскаваторов — 35—40 тыс. шт. в год, бульдозеров — 45— 50 тыс. шт. в год, скреперов — 10—12 тыс. шт. в год.

Конструкции машин для земляных работ претерпели большие и сложные изменения одновременно с общим развитием техники и машиностроения. Одними из первых машин для земляных работ в России были созданные в 1806—1812 гг. Бухтеевым и А. Бетанкуром многоковшовые паровые землечерпалки для дноуглубительных работ на Днепре и в Кронштадте. В 1836 г. в США Д. Отис создал первый одноковшовый паровой экскаватор на железнодорожном ходу. Экскаватор имел оборудование прямая лопата с ковшом вместимостью 1,14 м3. Производительность этого экскаватора, использованного впервые в России в 1842 г. при строительстве железной дороги Петербург—Москва, составляла 15—80 м3/ч. В 70-х годах XIX века в США были созданы первые грейдеры и грейдеры-элеваторы на конной тяге. Первые скреперы с конной тягой были известны с 1773 г. Первые каменные катки для уплотнения грунтов с ручной тягой, о которых упоминалось более 3 тыс. лет до нашей эры, во второй половине XIX века сменились каменными катками с конной тягой, затем металлическими с кон-

ной тягой. В конце XIX века на Коломенском заводе начали выпускать паровые катки мощностью 15 кВт массой 10 т.

Бурное строительство железных дорог способствовало развитию мобильных машин для земляных работ, а также гусеничных и пневмоколесных движителей. Первые гусеничные и пневмоколесные машины были построены в 1910—1915 гг. В 20-е годы XX века в качестве привода машин для земляных работ стали применять электродвигатели, а в машинах небольшой и средней мощности — двигатели внутреннего сгорания. В 30—40 годы в трансмиссиях машин появляются гидромуфты и гидротрансформаторы. К этому же времени относятся первые попытки применения объемного гидропривода на тракторах, неполноповоротных экскаваторах небольшой мощности.

Широкое применение гидропривода в машинах для земляных работ с 50-х годов значительно преобразило их конструкцию, позволило на 20—50% снизить их удельные материало- и энергоемкости, существенно повысить производительность и универсальность и перейти к автоматизации управления отдельными машинами, созданию манипуляторов и робототехнических комплексов. Следует отметить, что широкое применение индивидуального гидропривода в машинах для земляных работ, а также электропривода в тяжелых машинах позволяет более широко использовать агрегатно-модульный принцип их проектирования и создания. Одни и те же агрегаты и узлы широко используются для создания и производства многих видов этих машин, а сами узлы и агрегаты создаются по модульному принципу из отдельных унифицированных элементов и сборок. Этот принцип позволяет.· в 1,5—3 раза ускорить создание новых машин; резко поднять серийность изготовления многих элементов, узлов и агрегатов конструкций; существенно улучшить их качество и снизить стоимость производства; упростить системы обслуживания, снабжения запчастями и ремонта машин в процессе их эксплуатации.

Одной из важнейших задач совершенствования конструкции машин является снижение их материалоемкости при одновременном повышении надежности. Если же учесть постоянное стремление к увеличению скоростей рабочих органов для повышения производительности, приводящее к увеличению динамической нагруженности, то решение этой задачи представляет всегда большие трудности.

Решение этой задачи требует применения более прочных и износостойких материалов: высокопрочных хорошо свариваемых легированных сталей для рабочего оборудования, высоколегированных сталей с высокими пределами выносливости для механизмов привода, износостойких сталей и высокотвердых композиционных порошковых материалов для рабочих органов, легких сплавов и высокопрочных пластмасс для кабин, кожухов, капотов и других ограждающих конструкций. Применение в конструкциях рабочего оборудования и несущих элементов машин для земляных

работ более легких и высокопрочных композитных материалов даст новый толчок к снижению их материалоемкости.

Важной задачей в улучшении качества машин является также снижение их энергоемкости. Эта задача постоянно решается путем совершенствования принципов взаимодействия рабочих органов с грунтом — более широкого применения вибрационного и виброударного, физико-химического и термического воздействия на грунт и совершенствования конструкций рабочих органов для уменьшения сил сопротивления грунта отделению его от массива, перемещению его в рабочий орган и транспортированию, а также путем повышения коэффициента использования двигателей силовой установки, повышения КПД механизмов приводов рабочих органов, применения систем рекуперации энергии.

Весьма важным направлением в совершенствовании конструкций машин для земляных работ является улучшение их социальной приспособленности, повышение основных эргономических, эстетических и экологических качеств. Большое значение имеет создание для машинистов кабин управления с хорошей обзорностью и микроклиматом, с вибрацией и шумом, не превышающих допустимых пределов, что обеспечивает минимальную утомляемость при управлении машиной.

В последнее время большое внимание уделяется автоматизации управления машиной и комплексами совместно работающих машин. Широко используются микропроцессоры и бортовые ЭВМ, лазерная техника, дистанционные системы управления.

В развитии теории, методов исследования, расчетов и проектирования машин для земляных работ большое участие принимали коллективы многих строительных, автомобильно-дорожных и политехнических вузов (МИСИ, МАДИ, КИСИ, ХАДИ, СибАДИ, ДИСИ, ВИСИ, ЛПИ, ЯПИ), а также научно-исследовательских институтов (ВНИИстройдормаш, ВНИИземмаш, ЦНИИСминтранстроя, УкрНИИпроект). Работы, выполненные в этих организациях, способствовали быстрому развитию и организации производства машин для земляных работ.

В создании и организации серийного производства машин для земляных работ большой вклад внесли такие предприятия, как Ковровский, Воронежский, Тверской, Костромской, Дмитровский, Таллиннский и другие экскаваторные заводы, Уральский, Новокраматорский и другие заводы тяжелого машиностроения, Орловский, Бердянский, Брянский, Рыбинский и Челябин-ский заводы дорожных машин. В последние годы в производство мощных землеройно-транспортных машин были включены новые мощные заводы — Чебоксарский завод промышленных тракторов и Балаковский машиностроительный завод.

Благодаря тесному сотрудничеству заводов, научно-исследовательских институтов, СКБ и вузов освоен выпуск практически всех основных типов машин для земляных работ от небольших (массой 0,2—2 т) до очень мощных (массой до 10000—12 000т) машин.

Однако следует отметить, что наряду с имеющимися существенными успехами созданные и освоенные отечественные машины по ряду показателей еще отстают от зарубежных аналогов. В частности, на обеспечении эффективной комплексной механизации земляных работ больших объемов в строительстве еще остро сказывается недостаточный выпуск этих машин повышенной мощности (гидравлических экскаваторов массой 40—80 т с ковшом вместимостью 2—4 м3, мощных скреперов с ковшами вместимостью 25—40 м3, мощных бульдозеров-рыхлителей с двигателями мощностью 250—600 кВт), а также универсальных гидравлических экскаваторов, землеройно-транспортных и грунтоуплотняющих машин малой мощности массой 0,2—4 т для эффективной механизации малых объемов земляных работ, выполняемых очень часто вручную. Ряд образцов отечественных машин отстает еще от машин, выпускаемых зарубежными фирмами, по ряду показателей и в первую очередь по надежности, эргономическим и эстетическим показателям.

Необходимо отметить, что стоимость отечественных машин для земляных работ, как правило, существенно ниже зарубежных. Поэтому вложение дополнительных средств в их производство для применения более качественных материалов, более качественного их изготовления, использования средств для их диагностирования и автоматизации управления и решения ряда других задач может позволить в ближайшие годы вывести все отечественные машины в ряд передовых.

Введение, гл. 1—4, 6, 7, п. 9.4 и приложения написаны проф. д-ром техн. наук Д. П. Волковым, гл. 5 — совместно проф. д-ром техн. наук Д. П. Волковым и проф. д-ром техн. наук П. И. Никулиным, гл. 8, п. 9.1—9.3, гл. 10, 16—19, 21—доц. канд. техн. наук П. Е. Тотолиным, п. 11.1, 11.5—11.8, гл. 12—15, 20, 22 — доц. канд. техн. наук В. Я. Крикуном, п. 11.2 —11.4 и 11.9 — совместно доц. канд. техн. наук В. Я. Крикуном и доц. канд. техн. наук К. С. Гаевской.

РАЗДЕЛ ПЕРВЫЙ

ОБЩИЕ СВЕДЕНИЯ О ЗЕМЛЯНЫХ РАБОТАХ

И МАШИНАХ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

Глава 1. Земляные работы и сооружения

1.1. ЗЕМЛЯНЫЕ РАБОТЫ И ВИДЫ ЗЕМЛЯНЫХ СООРУЖЕНИЙ

Земляные работы являются важнейшей составной частью строительства большинства инженерных сооружений. В результате выполнения различных видов земляных работ остается готовое земляное сооружение. Земляные работы состоят из следующих наиболее характерных операций: отделения грунта от массива и его захвата; перемещения и укладки грунта; уплотнения грунта и планирования земляных сооружений. Земляные работы включают в себя: рытье котлованов, траншей, каналов, дорожных выемок и т. п.; возведение дорожных насыпей, дамб, плотин; планирование и устройство площадок и полей; устройство закрытых проходок в грунте в виде шахт, штолен и туннелей под различные подземные сооружения; бурение вертикальных, наклонных и горизонтальных скважин для установки свайных опор и столбов, для закладки зарядов взрывчатых веществ при разработке грунтов взрывом, при безтраншейной прокладки трубопроводов, кабелей связи и других подземных коммуникаций. Виды основных земляных сооружений, выполняемых при производстве земляных работ, показаны на рис. 1.1.

Следует отметить, что при выполнении больших объемов земляных работ, выполняемых при добыче открытым способом строительных материалов (песка, гравия, камня и т. п.) и других полезных ископаемых (угля, руды и т. п.), отсутствуют, как правило, специальные виды постоянных земляных сооружений, а выработанные пространства (котлованы, карьеры) засыпают и по возможности восстанавливают продуктивность земель путем отсыпки культурного слоя на использованных площадях.

1.2. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРИ ПРОИЗВОДСТВЕ ЗЕМЛЯНЫХ РАБОТ

В технологическом процессе комплекс земляных работ часто разделяют на основные и вспомогательные. К основным относят земляные работы, обеспечивающие отделение части грунта от массива и перемещение его к месту выгрузки или укладки в сооружение; к вспомогательным — подготовительные работы по очистке территорий от мелколесья, кустарника и корней,

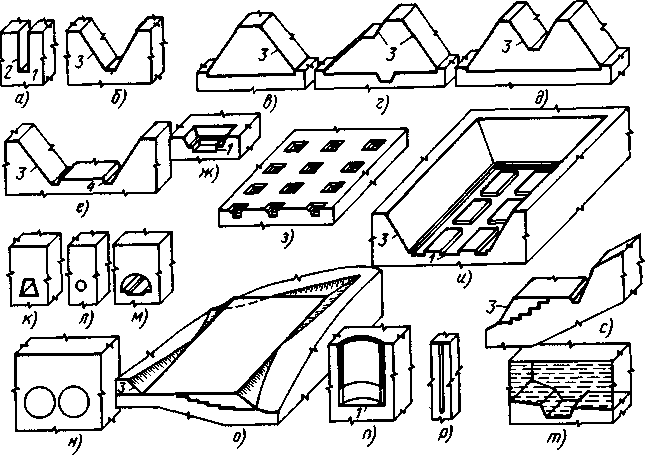

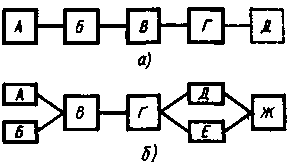

Рис. 1.1. Виды основных земляных сооружений:

а — траншея; б — канал, в — дамба; г — плотина; д — канал в насыпи; в — дорожная выемка, ж — котлован под фундамент мачты, з — система фундаментов под колонны сооружения, и — котлован под фундамент здания, к, л, м, к — подземные выработки (для штольни, трубы, канализационного коллектора, тоннеля метрополитена), о — площадка, η — выемка опускного колодца, ρ — буровая скважина, с — полувыемка-полу-насыпь, m — подводная траншея; 1 — дно (траншеи, канала, котлована, опускного колодца); 2 — боковая стенка траншеи; 3 — боковой откос (канала, дорожной выемки, котлована, плотины, дамбы); 4 — водоотводный кювет

корчевка пней, грубая планировка местности, предварительные рыхления мерзлых и скальных грунтов, бурение скважин для укладки взрывчатых веществ; отделочные (финишные) работы, связанные с уплотнением грунта и окончательной планировкой сооружений по проектным отметкам.

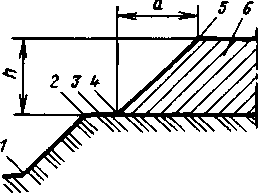

Рис.

1.2. Основные элементы выемки-насыпи:

1

— подошва выемки; 2 — бровка выемки; 3

— берма; 4 — подошва насыпи,

5

— бровка

насыпи; 6

—

насыпь

В качестве примера на рис. 1.3 показаны схемы образования вые-

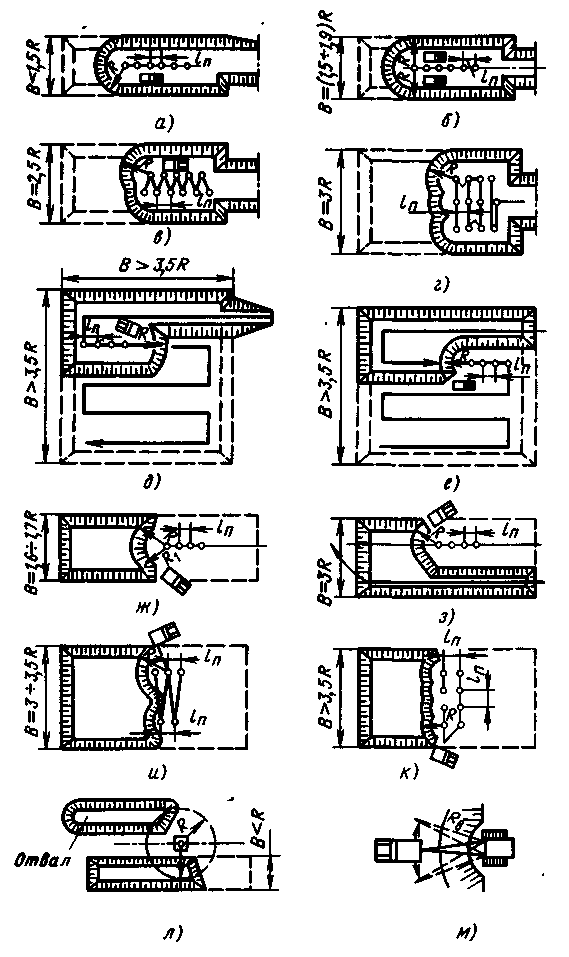

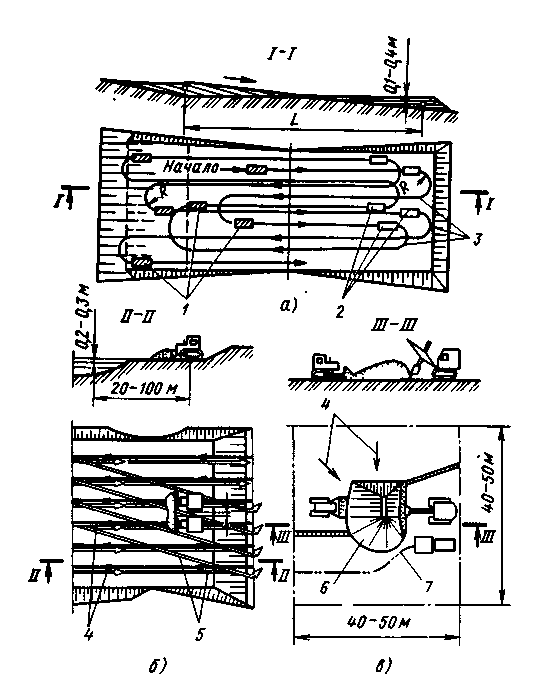

Рис. 1.3. Схемы рытья выемок под котлованы одноковшовыми экскаваторами:

а - д — прямой лопатой, е — л — обратной лопатой, м — драглайном

мок при рытье котлованов одноковшовыми экскаваторами, при погрузке грунта в самосвалы (рис. 1.3, а—к, м) и в отвалы, на этих схемах ln — расстояние при передвижениях, R — радиус копания экскаваторов, В — ширина котлована. Удаленный из выемок грунт часто укладывают в отвалы, а для отсыпки насыпей его доставляют из карьеров или резервов, расположенных вблизи сооружаемой насыпи. Если выемки чередуются с насыпями, как часто бывает в дорожном строительстве, то извлекаемый из выемок грунт обычно используют для отсыпки насыпей.

Для каждой из перечисленных основных технологических схем производства земляных работ (выемка — отвал, резерв — насыпь) характерны основные операции по отделению грунта от массива, его перемещению и отсыпки. При возведении насыпей добавляется операция уплотнения грунта, а общей для насыпей и выемок является операция по планировке грунта и доведения до проектных размеров. При планировке срезают выступы и засыпают впадины на поверхности подобно разработке резервов и отсыпке насыпей, но только в размерах микрорельефа планируемой поверхности.

На рис. 1.4 в качестве примера показаны схемы производства работ по планировке площадок. Ту же структуру рабочего процесса имеет технология разработки карьеров строительных материалов, а также добычи полезных ископаемых открытым способом (рис. 1.5). Отличие заключается здесь лишь в том, что, как отмечалось, ни выемка (забой), ни отвал здесь не являются инженерными сооружениями, а планировку дна карьера выполняют лишь для удобства передвижения по нему машины и обеспечения устойчивого основания для их работы.

Отделение грунтов от массива (разрушение) является основной операцией процесса его разработки. Наибольшее распространение при выполнении земляных работ (более 85% общего объема) получил механический способ разрушения грунтов, при котором грунт отделяется от массива вследствие контактного силового воздействия на него землеройного рабочего органа. Энергоемкость этого процесса для различных машин и грунтов колеблется в широких пределах 0,05—0,6 кВт· ч/м3.

Другим по распространению способом разработки грунтов является гидромеханический способ, когда грунт от массива отделяют струей воды под высоким давлением или в сочетании гидромеханического с механическим способом. Энергоемкость этого процесса колеблется в пределах 0,15—2 кВт· ч/м3.

Прочные и скальные грунты разрушают также взрывом с использованием взрывчатых веществ, которые закладывают в специально пробуренные скважины (шпуры). Этот способ наиболее дорогой, но позволяет существенно сократить сроки производства земляных работ.

Рабочие органы машин, предназначенные для отделения грунта от массива только механическим способом, используют лишь при

Рис. 1.4. Схема производства работ при планировке площадок.

a — скрепером, б — спаренными бульдозерами, в — экскаватором с бульдозером, 1^ 2 — скрепер в забое и в зоне разгрузки грунта, 3 — движение скрепера 4 — направление рабочего хода бульдозера, 5 — холостой ход бульдозера, 6 — промежуточный отвал грунта; 7 — движение самосвалов

Рис. 1 5 Производство земляных работ в карьере по бестранспортной схеме

1 — грунты, покрывающие ископаемое, 2 — полезное ископаемое, 3, 5 — экскаваторы с оборудованием прямой лопаты и драглайна 4 — промежуточный отвал, 6 — конечные отвалы, 7 — планировка отвалов, 8 — возобновление зеленых насаждений

разработке весьма прочных мерзлых грунтов и скальных пород на стадии их предварительного рыхления. Большинство же землеройных машин имеют рабочие органы, которые не только отделяют грунт от массива, но и перемещают и отсыпают грунт в отвалы, насыпи или транспортные средства. Эти операции выполняют после отделения грунта от массива и его захвата или при совмещении их во времени полностью или частично.

В машинах циклического действия грунт может перемещаться к месту отсыпки только благодаря движению рабочего органа или перемещению всей машины. В машинах непрерывного действия основную стадию транспортирования грунта выполняют специальные конвейеры. Отсыпают грунт путем освобождения от него рабочего или транспортирующего органа в конце транспортной операции.

При гидромеханическом способе разработки грунт транспортируется к месту намыва (укладки) в потоке воды, а при взрывном способе он отбрасывается в сторону расширяющимися газами, образующимися при взрыве. Грубая планировка земляных поверхностей осуществляется обычно теми же рабочими органами путем более четкой координации их движений. Для точной планировки применяют специальные рабочие органы или машины.

Уплотнение грунта заключается в компактной укладке его частиц, в результате чего уменьшается объем грунта и увеличивается его плотность. Для этого применяют специальные уплотняющие машины и оборудование. Частично грунт может уплотняться также вследствие перемещения по его поверхности землеройно-транспортных машин и транспортных средств.

1.3. КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ ЗЕМЛЯНЫХ РАБОТ

Под механизацией производства земляных работ понимают замену ручного труда машинами и механизмами. Основной целью механизации является повышение производительности труда и технического уровня производства, освобождение человека от тяжелых, трудоемких и утомительных операций, снижение себестоимости и улучшение качества земляных работ. По степени оснащения производства земляных работ машинной техникой различают частичную и комплексную механизацию. В условиях частичной механизации машины и механизмы применяют при выполнении главным образом наиболее тяжелых и трудоемких работ, и доля ручного труда остается существенной.

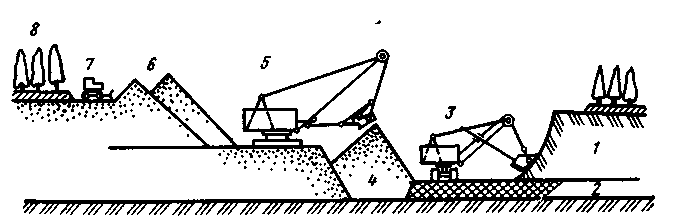

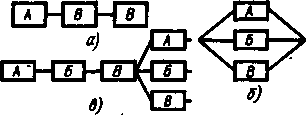

Комплексной механизацией называют такую форму организации земляных работ, при которой все основные и вспомогательные тяжелые и трудоемкие операции и процессы выполняют с помощью машин и механизмов, увязанных между собой по основным параметрам и отвечающих передовому уровню развития техники. Структуры комплексной механизации земляных работ могут быть простые последовательные и комбинированные (рис. 1.6). При

Рис. 1.6. Структуры комплексной механизации земляных работ:

α — простые; б — комбинированные; А— Ж— комплекты машин

Рис. 1.7. Схема соединений ведущих машин в комплекте:

α — последовательное; б — параллельное; θ — комбинированное; А — В — машины

последовательной структуре производительность комплекта машин ограничена производительностью низшего звена, т. е. элемента с минимальной производительностью. При комбинированной структуре изменение производительности одного из параллельно соединенных звеньев не влияет на производительность другого.

В составе комплектов машин, выполняющих взаимоувязанные работы технологического процесса, различают ведущие, вспомогательные и резервные машины. Ведущие машины выполняют технологически взаимосвязанные операции строительного процесса, вспомогательные способствуют выполнению ведущими машинами основных функций и повышению их производительности, резервные предназначены для обеспечения надежности функционирования строительного процесса. Например, при производстве высоких насыпей плотин, дорог и т. п. в комплект машин для комплексной механизации обычно входят: в качестве ведущих машин — одноковшовые экскаваторы, разрабатывающие грунт в карьерах, автомобили-самосвалы, транспортирующие грунт от экскаваторов в насыпь, бульдозеры, автогрейдеры и самоходные или прицепные катки, разравнивающие и уплотняющие грунт в насыпи; в качестве вспомогательных машин — бульдозеры и автогрейдеры, занятые на содержании в исправности землевозных дорог, планировщики откосов и рыхлители на тракторах для рыхления прочных и мерзлых грунтов.

Ведущие машины в составе комплекта могут быть соединены последовательно, параллельно и комбинированно (рис. 17). При последовательном соединении машин простой одной машины вызывает простой всего комплекта; при параллельном соединении отдельные машины работают независимо одна от другой, а условиями простоя всего комплекта является простой всех машин. Вспомогательные машины по отношению к основной могут быть соединены и последовательно и параллельно.

В механизации производства земляных работ существует также понятие малой механизации, к которой относят ручные машины, различные механизмы, приспособления и оснастки, позволяющие упростить и облегчить ручной труд и повысить производительность.

Уровень и эффективность комплексной механизации оценивают несколькими показателями. Уровень комплексной механизации данного вида работ Yк. м характеризуется выраженным в процентах отношением объема Qк.м работ, выполненных комплексно-механизированным способом, к общему объему Qo работ:

Yк.м = (Qк.м/Qo)loo. (1.1)

Для оценки эффективности комплексной механизации используют также показатели механовооруженности и энерговооруженности. Механовооруженность труда характеризуется обычно стоимостью занятых в производстве земляных работ машин, отнесенной к одному рабочему; энерговооруженность труда выражают количеством энергии, потребляемой в процессе выполнения земляных работ на отработанный человеко-час или на одного рабочего. Все эти показатели условны и применяют их для сравнения.

В основных отраслях народного хозяйства уровень механизации земляных работ достигает 99,5%, а комплексной механизации 98,5%.

С ростом выпуска машин для земляных работ их количество в строительстве постоянно увеличивается. Например, парк основных машин (экскаваторов, бульдозеров и скреперов) с 1970 г. по 1990 г. вырос примерно в 2 раза и составлял около 450 тыс. штук.

Качество выпускаемых машин постоянно улучшается и их удельная выработка увеличивается. При этом сокращается число рабочих и увеличивается механовооруженность труда на земляных работах. Например, число рабочих на 1 млн. руб. выполняемых работ в 1985 г. по сравнению с 1970 г. сократилось примерно в 1,5 раза, а механовооруженность выросла в 1,6 раза.

1.4. ОБЩИЕ ТРЕБОВАНИЯ К МАШИНАМ, ИХ КОМПЛЕКТАМ И СТРУКТУРЕ ПАРКА

Общие требования к машинам, их комплектам и структуре парка машин для земляных работ вытекают из необходимости обеспечения высокой эффективности их использования в народном хозяйстве. Их эффективность будет тем выше, чем больше объем работ они выполняют при наименьших затратах.

Наиболее обобщенной характеристикой эффективности использования машин являются приведенные затраты на выполнение единицы продукции. В большинстве случаев этот показатель наиболее важен при оценке качества создаваемых машин, выборе комплектов и систем машин и вариантов их использования при решениях задач комплексной механизации земляных работ.

В общем виде приведенные затраты

Ζ = С + EнК, (1.2)

где С — текущие затраты — себестоимость годового объема продукции машины; EH — нормативный коэффициент эффективности

14

капитальных вложений, устанавливаемый соответствующими методиками; К — единовременные капитальные вложения на создание машины.

Удельные приведенные затраты

Zуд = Z/Пэ, (1.3)

где Пэ — годовая эксплуатационная производительность машины (см. гл. 7).

Эффективность работы машин или комплектов машин характеризуется минимальными значениями приведенных затрат. Для этого необходимо, чтобы производительность машин была максимальной; расходы энергии, эксплуатационных материалов, инструментов при работе машин, а также затраты времени и других ресурсов на ремонт, техническое обслуживание и перебазирование машин — минимальными; число машинистов и другого обслуживающего персонала должно быть также минимальным. Высокие показатели эффективности при создании машин обеспечиваются применением таких конструктивных решений и конструкционных материалов, которые при неизменных основных рабочих параметрах гарантировали бы большую удельную производительность проектируемой машины по сравнению с существующими машинами и лучшие показатели качества. Решению этой задачи должен способствовать также высокий уровень технологии и организации производства, ремонта и эксплуатации машин. Основным критерием правильности выбора комплектов машин, обслуживающих наиболее выгодные варианты комплексной механизации земляных работ, также являются минимальные значения удельных приведенных затрат, определяемые на основе исходной зависимости (1.2).

Основные условия правильного комплектования машин для производства земляных работ комплексно-механизированным способом следующие: число машин, участвующих в технологическом процессе, должно быть минимальным, а конструкция и параметры — полностью соответствовать условиям работы, характеру и размерам сооружения; в составе каждого комплекта машин выделяются ведущие, которые и определяют организацию работ всего комплекта машин, его производительность и темпы производства работ; состав комплекта машин должен обеспечивать непрерывность движения грунта от места его разработки до места его укладки в отвал или насыпь и максимальную производительность ведущих машин.

Решение этого вопроса непосредственно связано со структурой парка машин. Чем шире номенклатура типоразмеров основных видов машин, из которых могут создаваться комплекты машин, тем эффективней могут решаться задачи комплексной механизации тех или иных видов земляных работ при их различных объемах. В то же время расширение типоразмерных рядов этих машин ведет к уменьшению серийности их производства и

15

соответственно увеличению стоимости, снижению качества и количества. Поэтому одной из важнейших задач обеспечения эффективности комплексной механизации земляных работ в СССР является создание для нее систем машин.

Одной из важных задач при создании систем является выбор экономически целесообразного количества типоразмеров машин, обеспечивающих эффективность комплексной механизации всех технологических процессов. В связи с этим были определены основные тенденции в развитии структуры парка машин. Одним из главных направлений является увеличение выпуска более мощных машин, обеспечивающих большую удельную производительность при достаточно крупных объемах земляных работ; например, средняя вместимость ковша у одноковшовых полноповоротных экскаваторов с 1970 г. по 1990 г. выросла примерно в 1,5 раза, а у скреперов в 1,4 раза. Средняя мощность бульдозеров выросла примерно в 1,45 раза, а у автогрейдеров в 1,35 раза.

Следует отметить постепенное сравнительное уменьшение роста парка одноковшовых экскаваторов в строительстве по сравнению с ростом парка экскаваторов непрерывного действия и землеройно-транспортных машин и соответственное изменение объемов выполняемых ими земляных работ; например, объем выполняемых земляных работ в строительстве одноковшовыми экскаваторами с 1970 г. по 1990 г. упал с 48 до 34%, а землеройно-транспортными машинами и экскаваторами непрерывного действия он соответственно возрос с 37 до 43% и с 4 до 10%.

Необходимо отметить также быстрый рост, начиная с 1960— 1965 гг., производства и парка машинами для земляных работ с гидроприводом, что обусловлено большими возможностями их универсализации, автоматизации, управления и лучшей способности решать задачи сокращения объемов земляных работ, выполняемых ранее вручную.

В последние годы широкое использование гидропривода привело также к созданию и быстрому росту выпуска и парка универсальных машин для земляных работ малой мощности для более эффективной механизации земляных работ небольших объемов и устранения на них ручного труда. К таким машинам в первую очередь относят малогабаритные универсальные машины и «мини-экскаваторы" (массой до 4—5 т, мощностью до 25—30 кВт с ковшами вместимостью до 0,15—0,2 м3), оснащенные большим количеством сменного оборудования.

Выпуском малогабаритных машин такого рода заняты в последние годы более 20 зарубежных фирм, производящих более 100 различных моделей в количестве более 200 тыс. шт.