- •Тема: «Общие сведения о слесарном деле».

- •Ход урока

- •1.Профессия слесаря

- •2.Виды слесарных работ

- •3.Оборудование слесарных мастерских

- •4. Организация рабочего места

- •5.Безопастность условий труда

- •7. Пожарная безопасность. Средства борьбы с огнем

- •Тема: «Назначение измерительного инструмента».

- •6.Плакаты. Ход урока

- •Назначение измерительного инструмента

- •1. Значение измерений в технологическом процессе

- •2.Выбор средств измерения. Погрешность измерений

- •3.Виды и назначение измерительного инструмента

- •Тема: «Техника измерений обрабатываемых деталей».

- •6.Плакаты. Ход урока

- •Техника измерений обрабатывания деталей

- •1. Техника измерений

- •2. Техника измерения шц1 и шц2

- •3. Техника измерения микрометром

- •4.Техника измерения Индикаторными головками

- •Тема: «Разметка металла».

- •5.Плакаты. Ход урока

- •1.Общие понятия

- •2.Приспособления для разметки

- •3. Инструменты для плоскостной разметки

- •4. Подготовка к разметке

- •5. Приемы плоскостной разметки

- •6.Безопасность труда.

- •Тема: «Рубка металла».

- •5.Плакаты. Ход урока

- •Рубка металла

- •1.Общие сведения

- •2.Инструменты для рубки

- •3.Процесс рубки

- •4. Приемы рубки

- •5.Механизация рубки

- •6.Безопасность труда.

- •Тема: «Резка металла».

- •5.Плакаты. Ход урока

- •Резка металла

- •1.Общие сведения

- •2. Резка ручными ножницами

- •3.Резка ножовкой.

- •4. Резка труб ножовкой и труборезом

- •5. Механизированная резка

- •Тема: «Опиливание металла».

- •4.Плакаты. Ход урока

- •Опиливание металла

- •1.Общие сведения. Напильники.

- •2.Классификация напильников.

- •Типы напильников:

- •3.Подготовка к опиливанию

- •Приемы опиливания.

- •Опиливание:

- •Соответственно поперек и вдоль заготовки,

- •5.Контроль опиленной поверхности.

- •5.Виды опиливания

- •7.Механизация опиловочных работ.

- •Тема: «Сверление отверстий»

- •5.Плакаты. Ход урока

- •Сверление

- •1.Общие сведения. Сверла

- •Сверла:

- •2.Сверлильные станки.

- •Универсальный вертикально-сверлильный станок станок станок 2н135

- •3.Режим сверления (резания).

- •4.Сверление отверстий

- •Сверление по разметке:

- •Тема: «Зенкерование отверстий».

- •5.Плакаты. Ход урока

- •Зенкерование отверстий

- •1.Общие сведения. Зенкера

- •Основные элементы зенкера

- •1.Общие сведения. Зенковки

- •Тема: «Развертывание отверстий».

- •5.Плакаты. Ход урока

- •Развертывание отверстий

- •1.Общие понятия развертки.

- •2.Приемы развертывания.

- •Тема: «Нарезание резьбы (часть 1)».

- •5.Плакаты. Ход урока

- •Нарезание резьб. Часть 1.

- •1.Общие понятия о резьбе

- •Элементы резьбы на винте

- •2.Основные элементы резьбы .

- •3. Профили резьб

- •Виды резьб в зависимости от профиля:

- •4.Инструмент для нарезания резьбы

- •5. Нарезание внутренней резьбы.

- •Нарезание внутренней резьбы: а - установка метчика, в - прием нарезания

- •Тема: «Нарезание резьбы (часть 2)».

- •5.Плакаты. Ход урока

- •Нарезание резьб. (Часть 2) Нарезание наружной резьбы

- •Прием нарезания резьбы плашкой

- •2.Нарезание резьбы на трубах

- •3.Механизация нарезания резьбы

- •4.Дефекты при нарезании резьбы.

- •5.Безопасность труда.

Зенкерование отверстий

1.Общие сведения. Зенкера

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, либо отверстий, предварительно просверленных с целью увеличения их Д«3' метра, улучшения качества поверхности, повышения точности (уменьшения конусности, овальности).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8... 13-го квалитетов шероховатость обработанной поверхности Ra 10.5...2.5.

Зенкерование - операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5...3 раза большая, чем при сверлении.

Зенкеры. Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка. Работает зенкер так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия.

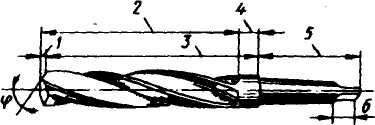

По внешнему виду цельный зенкер также напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (три-четыре) и спиральных канавок. Три-четыре режущие кромки (зенкеры называются соответственно трех- и четырехперыми) лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности. Зенкер состоит из рабочей части 2, шейки 4, хвостовика 5 и лапки 6.

Рабочая часть 2, в свою очередь, состоит из режущей (заборной) и калибрующей 3 частей.

Основные элементы зенкера

Во время зенкерования режущая часть выполняет основную работу "о снятию металла, а направляющая служит для направления зенкера отверстии, зачистки поверхности, придания отверстию правильной цилиндрической формы и получения требуемого размера отверстия.

Ленточки (фаски) на направляющей части зенкера уменьшают и облегчают резание.

Зенкеры имеют переднюю поверхность, режущие кромки 2, сердцевину 3, заднюю поверхность 4, ленточки 5, а также в- задний, у - передний, <р ~ в плане, ы - наклона винтовой канав значения которых определяют в зависимости от твердости металлов. ^ -зенкеры изготовляют из быстрорежущей стали; они бывают двух - цельные с коническим хвостовиком и насадные. Первые для предварительной, а вторые - для окончательной обработки отверстий.

Безопасность труда. При зенкеровании следует выполнять те же требования безопасности, что и при сверлении.

1.Общие сведения. Зенковки

Зенкование - это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленньк отверстий под головки болтов, винтов и заклепок.

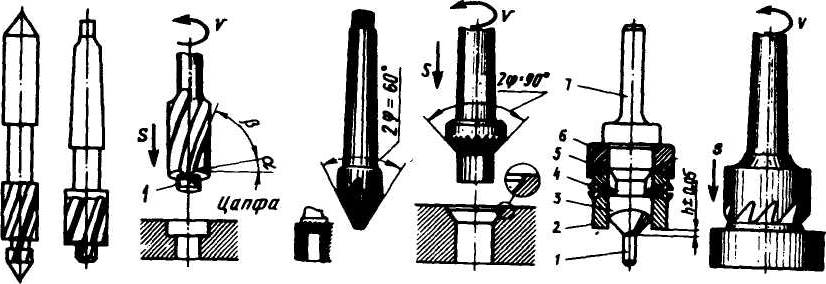

Инструмент для зенкования. Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

По форме режущей части зенковки подразделяют на цилиндрические, конические и торцовые (цековки).

Цилиндрическая зенковка состоит из рабочей части, на которой имеется

от 4 до 8 торцовых зубьев, и хвостовика. Цилиндрические зенковки имеют направляющую цапфу, которая входит в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Цилиндрические зенковки бывают с постоянной направляющей и цилиндрическим хвостовиком ф 23—12 мм) со сменной направляющей и коническим хвостовиком ф 11...40 мм . Материал - сталь Р6М5.

Зенковки, как и другие режущие инструменты, имеют углы.

Коническая зенковка также состоит из рабочей части и хвостовика. Рабочая часть имеет конус при вершине с углом. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60,90 и 120°.

Державка с зенковкой и вращающимся ограничителем имеет хвостовик 7,< на одном конце которого закреплена по резьбе зенковка 3 с направляющей шпилькой 1. Упор 2 соединен с зенковкой винтами 4. Зенковка с втулкой 6 легко вращаете* благодаря шарикам 5, размещенным между втулкой 6 и упором *• Зенковка выступает из упора на глубину зенкуемого отверстия. * читель позволяет зенковать отверстия на одинаковую глубину, что но достичь при пользовании обычными зенковками.

3.Безопасность труда. При зенковании необходимо выполнять те же требования безопасности, что и при сверлении.

План-конспект урока производственного обучения

Занятие №10