- •Введение

- •1. Выбор двигателя и кинематический расчет привода

- •2. Силовой расчет привода

- •3. Выбор типа зубь ев зубчатых передач

- •4. Выбор степени точности изготовления зубчатых колес

- •5. Выбор термообработки и материала для изготовления зубчатых колес и валов редуктора

- •6. Выбор способа получения заготовок для зубчатых колес и валов редуктора

- •7. Выбор вида финишной операции получения зубьев колес

- •8. Проектировочный расчет передачи по условию контактной выносливости зубьев колес

- •9. Проверочный расчет зубьев на контактную прочность.

- •10. Проверочный расчет зубьев на усталостную прочность при изгибе

- •11. Проверочный расчет зубьев на отсутствие остаточных деформаций при действии пиковых нагрузок

- •11.1 Определение допускаемых контактных напряжений, гарантирующих отсутствие общих остаточных деформаций зубьев или их хрупкого разрушения при перегрузках

- •11.2 Проверка передачи на отсутствие при действии пиковых нагрузок местных остаточных деформаций зубьев или хрупкого разрушения их поверхностного слоя (растрескивания)

- •11.3 Определение допускаемых напряжений изгиба, гарантирующих отсутствие при перегрузках общих остаточных деформаций зубьев

- •11.4 Проверка передачи на отсутствие при действии пиковых нагрузок общих остаточных деформаций или хрупкого излома зубьев

- •12. Геометрический расчет зацепления цилиндрической зубчатой передачи

- •13. Определение усилий в зацеплении зубчатых колес

- •14. Выбор типа и способа смазывания зубчатых колес

- •15. Выбор конструкции устройства для контроля уровня смазочного материала в корпусе редуктора

- •16. Расчет ременной передачи

- •16.1 Выбор типа и материала клинового ремня

- •16.2 Выбор размера сечения назначенного ранее типа ремня и наименьшее значение диаметра малого шкива передачи

- •16.3 Расчет фактического значения передаточного числа и скорости движения ремня

- •16.4 Определение межосевого расстояния передачи

- •16.5 Определение значения угла охвата ремнем малого шкива передачи

- •16.6 Определение необходимого числа ремней в одном комплекте

- •16.7 Расчет усилия, действующего на вал

- •16.8 Определение п рогнозируемой долговечности ремней

- •16.10 Определение стрелы провисания верхней ветви ремня

- •16.11 Назначение материала и выбор конструкции шкивов передачи

- •16.12 Определение исполнительных размеров шкивов

- •17. Подбор муфты для соединения вала редуктора с приводным валом

- •18. Определение диаметральных размеров каждого вала редуктора

- •18.1 Первый этап эскизной компоновки

- •18.2 Определение диаметральных и осевых размеров вала, на котором располагается муфта

- •18.3 Определение опорных реакций и построение эпюр внутренних силовых факторов вала, имеющего входной участок, на котором располагается шкив.

- •18.4 Проектировочный прочностной расчет

- •19. Подбор подшипников для валов редуктора

- •19.1 Выбор типа подшипников

- •19.2 Выбор схемы установки подшипников в опорных узлах валов редуктора

- •19.3 Подбор подшипников для быстроходного вала редуктора

- •19.4 Подбор подшипников для тихоходного вала редуктора

- •Прямой ход

- •Прямой ход

- •Прямой ход

- •Прямой ход

- •Прямой ход

- •20. Выбор смазки подшипников валов редуктора

- •21. Выбор уплотнений валов редуктора

- •22. Расчет подшипниковых крышек корпуса редуктора

- •Для быстроходного вала

- •Для тихоходного вала.

- •23. Выбор конфигурации и определение размеров основных элементов зубчатых колес

- •24. Подбор посадок основных деталей редуктора

- •25. Выбор и расчет соединений каждого вала редуктора с размещаемыми на нем деталями передач

- •25.1 Расчет соединения тихоходного вала с муфтой

- •25.2 Расчет соединения тихоходного вала с колесом

- •25.3 Расчет соединения быстроходного вала со шкивом.

- •26. Выбор типа корпуса редуктора и определение размеров основных его элементов

- •26.1 Выбор типа корпуса редуктора

- •26.2 Определение размеров основных элементов редуктора

- •27. Проверочный расчет на выносливость каждого вала редуктора

- •27.1 Расчет тихоходного вала на усталостную прочность

- •27.2 Расчет быстроходного вала на усталостную прочность

- •1Сечение 2и3сечение

- •28. Проверочный расчет на отсутствие остаточных деформаций при действии пиковых нагрузок каждого вала редуктора

- •28.1 Расчет тихоходного вала на отсутствие их общих остаточных деформаций или хрупкого разрушения при действии пиковых нагрузок

- •28.2 Расчет быстроходного вала на отсутствие их общих остаточных деформаций или хрупкого разрушения при действии пиковых нагрузок

- •29. Выбор вида основания для совместной с двигателем установки редуктора и определение его основных размеров

- •30. Список литературы

2. Силовой расчет привода

Определяем номинальные значения вращающих моментов:

На приводном (тихоходном) валу редуктора:

![]()

На быстроходном валу редуктора:

![]()

На валу электродвигателя:

![]()

3. Выбор типа зубь ев зубчатых передач

Основное применение до настоящего времени имеют эвольвентные зубья. Это обусловлено тем, что эвольвентное зацепление, будучи достаточно простым геометрически, имеет существенные технологические и эксплуатационные преимущества: эвольвентные зубья могут быть весьма точно нарезаны относительно простым инструментом с прямолинейными режущими кромками, причем одним инструментом можно нарезать колеса с различным числом зубьев; эвольвентные передачи нечувствительны к отклонениям межосевого расстояния от его теоретического значения; они допускают модификацию профиля зубьев, сводящуюся к выбору оптимальных участков эвольвенты, обеспечивающих наилучшие работоспособность, к.п.д. и другие характеристики; удобны для контроля точности их изготовления.

В передачах цилиндрических редукторов основное применение получили косозубые колеса. По сравнению с прямозубыми они из-за большего числа зубьев, находящихся одновременно в зацеплении, обладают большей несущей способностью и, следовательно, более компактны, имеют более плавное зацепление и, как следствие, меньше шумят из-за снижения динамичности взаимодействия зубьев.

4. Выбор степени точности изготовления зубчатых колес

Степень

точности 8-B ГОСТ 1643-81. “8” показывает,

что передача общего назначения, а “B”,

что перед ача

нереверсивная с нормальным боковым

зазором.

ача

нереверсивная с нормальным боковым

зазором.

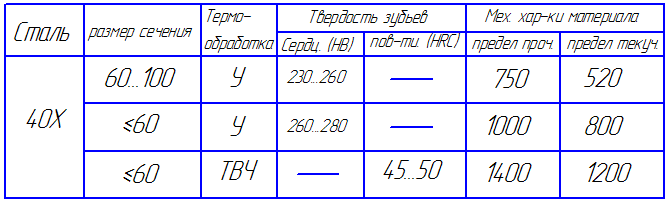

5. Выбор термообработки и материала для изготовления зубчатых колес и валов редуктора

Сталь является основным материалом для зубчатых колес и единственным – для колес высоконагруженных передач (имеют малогабаритные показатели).

Для стальных зубчатых колес, к габаритам и массе которых не предъявляют жесткие требования, в широком производстве, как правило назначают улучшение – закалку с высоким отпуском. Закалка ТВЧ дает возможность полностью автоматизировать термическую обработку и включать ее (что особенно важно) в поточные линии по обработке зубчатых колес.

При улучшении зубчатые колеса изготавливают из легированных сталей 40Х, 40ХН, 45Х и т.п.

Выбираем сталь 40Х – это безникелевая легированная сталь, так как она больше всего подходит при улучшении и закалке ТВЧ и не дорогостоящая по сравнению с другими сталями.

Твердость улучшенных колес ограничивают технологическими условиями с целью обеспечения достаточной стойкости режущего инструмента. Твердость данной стали после улучшения 250…260 HB, а после закалки ТВЧ 45…50 HRC.

Такие твердости обеспечивают хорошую приработку зубьев.

Основным материалом для валов служат углеродистые и легированные стали. Это обусловлено их высокими механическими характеристиками, способностью к упрочнению и легкостью получения цилиндрических заготовок.

Так как основным критерием работоспособности валов является их усталостная прочность (выносливость), то для изготовления большинства валов применяют термоулучшенные среднеуглеродистые стали 40; 45; 40Х и т.п. Так как колеса изготовлены из стали 40Х, то и материал вала будет таким же.

Выбрав марку стали, приходим к выводу, что термообработкой вала является улучшение, так как максимальный диаметр вала не превышает 60 мм.