- •Введение

- •1. Выбор двигателя и кинематический расчет привода

- •2. Силовой расчет привода

- •3. Выбор типа зубь ев зубчатых передач

- •4. Выбор степени точности изготовления зубчатых колес

- •5. Выбор термообработки и материала для изготовления зубчатых колес и валов редуктора

- •6. Выбор способа получения заготовок для зубчатых колес и валов редуктора

- •7. Выбор вида финишной операции получения зубьев колес

- •8. Проектировочный расчет передачи по условию контактной выносливости зубьев колес

- •9. Проверочный расчет зубьев на контактную прочность.

- •10. Проверочный расчет зубьев на усталостную прочность при изгибе

- •11. Проверочный расчет зубьев на отсутствие остаточных деформаций при действии пиковых нагрузок

- •11.1 Определение допускаемых контактных напряжений, гарантирующих отсутствие общих остаточных деформаций зубьев или их хрупкого разрушения при перегрузках

- •11.2 Проверка передачи на отсутствие при действии пиковых нагрузок местных остаточных деформаций зубьев или хрупкого разрушения их поверхностного слоя (растрескивания)

- •11.3 Определение допускаемых напряжений изгиба, гарантирующих отсутствие при перегрузках общих остаточных деформаций зубьев

- •11.4 Проверка передачи на отсутствие при действии пиковых нагрузок общих остаточных деформаций или хрупкого излома зубьев

- •12. Геометрический расчет зацепления цилиндрической зубчатой передачи

- •13. Определение усилий в зацеплении зубчатых колес

- •14. Выбор типа и способа смазывания зубчатых колес

- •15. Выбор конструкции устройства для контроля уровня смазочного материала в корпусе редуктора

- •16. Расчет ременной передачи

- •16.1 Выбор типа и материала клинового ремня

- •16.2 Выбор размера сечения назначенного ранее типа ремня и наименьшее значение диаметра малого шкива передачи

- •16.3 Расчет фактического значения передаточного числа и скорости движения ремня

- •16.4 Определение межосевого расстояния передачи

- •16.5 Определение значения угла охвата ремнем малого шкива передачи

- •16.6 Определение необходимого числа ремней в одном комплекте

- •16.7 Расчет усилия, действующего на вал

- •16.8 Определение п рогнозируемой долговечности ремней

- •16.10 Определение стрелы провисания верхней ветви ремня

- •16.11 Назначение материала и выбор конструкции шкивов передачи

- •16.12 Определение исполнительных размеров шкивов

- •17. Подбор муфты для соединения вала редуктора с приводным валом

- •18. Определение диаметральных размеров каждого вала редуктора

- •18.1 Первый этап эскизной компоновки

- •18.2 Определение диаметральных и осевых размеров вала, на котором располагается муфта

- •18.3 Определение опорных реакций и построение эпюр внутренних силовых факторов вала, имеющего входной участок, на котором располагается шкив.

- •18.4 Проектировочный прочностной расчет

- •19. Подбор подшипников для валов редуктора

- •19.1 Выбор типа подшипников

- •19.2 Выбор схемы установки подшипников в опорных узлах валов редуктора

- •19.3 Подбор подшипников для быстроходного вала редуктора

- •19.4 Подбор подшипников для тихоходного вала редуктора

- •Прямой ход

- •Прямой ход

- •Прямой ход

- •Прямой ход

- •Прямой ход

- •20. Выбор смазки подшипников валов редуктора

- •21. Выбор уплотнений валов редуктора

- •22. Расчет подшипниковых крышек корпуса редуктора

- •Для быстроходного вала

- •Для тихоходного вала.

- •23. Выбор конфигурации и определение размеров основных элементов зубчатых колес

- •24. Подбор посадок основных деталей редуктора

- •25. Выбор и расчет соединений каждого вала редуктора с размещаемыми на нем деталями передач

- •25.1 Расчет соединения тихоходного вала с муфтой

- •25.2 Расчет соединения тихоходного вала с колесом

- •25.3 Расчет соединения быстроходного вала со шкивом.

- •26. Выбор типа корпуса редуктора и определение размеров основных его элементов

- •26.1 Выбор типа корпуса редуктора

- •26.2 Определение размеров основных элементов редуктора

- •27. Проверочный расчет на выносливость каждого вала редуктора

- •27.1 Расчет тихоходного вала на усталостную прочность

- •27.2 Расчет быстроходного вала на усталостную прочность

- •1Сечение 2и3сечение

- •28. Проверочный расчет на отсутствие остаточных деформаций при действии пиковых нагрузок каждого вала редуктора

- •28.1 Расчет тихоходного вала на отсутствие их общих остаточных деформаций или хрупкого разрушения при действии пиковых нагрузок

- •28.2 Расчет быстроходного вала на отсутствие их общих остаточных деформаций или хрупкого разрушения при действии пиковых нагрузок

- •29. Выбор вида основания для совместной с двигателем установки редуктора и определение его основных размеров

- •30. Список литературы

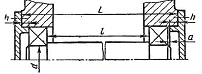

19.2 Выбор схемы установки подшипников в опорных узлах валов редуктора

Эту схему называют осевой фиксацией вала "враспор". В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одном направлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса).

Основными достоинствами осевой фиксации валов по схеме "враспор" являются

возможность регулировки величины зазоров в двух опорах;

простота конструкции и большая технологичность опор (для их конструктивного воплощения требуется меньшее количество деталей, а обработка посадочных отверстий подшипниковых гнезд может выполняться простейшим сквозным способом).

Недостатки

ее сл едующие:

едующие:

более жесткие допуски на размеры l, L и h, так как погрешности этих размеров приводят к изменению величины "а" осевого зазора в опоре;

возможность защемления вала в опорах, вследствие температурных деформаций подшипников, вала и корпуса редуктора;

ограниченность расстояний между подшипниками и температурного интервала эксплуатации.

19.3 Подбор подшипников для быстроходного вала редуктора

Принимая

в первую очередь среднюю серию габаритных

размеров подшипников, назначаем при

![]() типоразмер 305. Откуда грузоподъемность

типоразмер 305. Откуда грузоподъемность![]() (статическая)

и

(статическая)

и

![]() (динамическая)

(динамическая)

Определяем величину суммарной радиальной номинальной реакции по следующей зависимости:

![]() ,

,

где Rм – радиальная номинальная реакция рассматриваемой опоры вала, возникающая только от усилия муфты, т.к. муфта на данном валу отсутствует то Rм=0.

X, Y – составляющие (по соответствующим осям координат) радиальной реакции рассматриваемой опоры вала, возникающей от воздействия всех остальных номинальных внешних нагрузок, приложенных к валу.

Прямой ход.

Определяем величину суммарной радиальной номинальной реакции:

![]()

![]()

![]()

![]()

Определяем величину продольной номинальной реакции фиксированной опоры вала:

![]() .

.

При

установке в опоре одинарного подшипника

его номинальная радиальная нагрузка

Fr ,

кН, будет составлять

![]() ,

где R – суммарная радиальная реакция

рассматриваемой опоры вала, возникающая

при его номинальном нагружении.

,

где R – суммарная радиальная реакция

рассматриваемой опоры вала, возникающая

при его номинальном нагружении.

Если

радиальные подшипники (исп. 0000 или 12000)

опор вала в отверстиях подшипниковых

гнезд корпуса редуктора установлены с

односторонней фиксацией по схеме

«враспор», то внешней осевой нагрузкой

будет нагружен тот из подшипников вала, в сторону которого

направлена равнодействующая S всех

внешних сил, действующих на вал.

Номинальная осевая нагрузка на этот

подшипник составит

подшипников вала, в сторону которого

направлена равнодействующая S всех

внешних сил, действующих на вал.

Номинальная осевая нагрузка на этот

подшипник составит

![]() (где S – равнодействующая всех внешних

сил, действующих на вал при его номинальном

нагружении). Противоположный подшипник

в этом случае от осевой нагрузки свободен

и для него принимают

(где S – равнодействующая всех внешних

сил, действующих на вал при его номинальном

нагружении). Противоположный подшипник

в этом случае от осевой нагрузки свободен

и для него принимают

![]() .

.

Определяем радиальные и осевые нагрузки на подшипник:

![]()

![]()

Приведенную радиальную нагрузку на радиальные и радиально-упорные подшипники Pr , кН, в соответствии с ГОСТ 18854-82, при любом режиме их нагружения (в том числе и номинальном) определяют по следующей формуле:

![]() ,

,

где

V

– кинематический коэффициент (при

вращении внутреннего кольца подшипника

V=1,

наружного – принимают V=1,2,

за исключением шариковых сферических

и упорных подшипников, для которых в

любом случае V=1):

![]() .

.

X,Y – коэффициенты, учитывающие разное повреждающее воздействие на подшипник, соответственно, радиальной и осевой нагрузок.

Выбор е для опоры А:

.

Так как

.

Так как

![]() ,

то.

,

то.

Имеем:

![]() ,

,

![]() ,

тогда согласно табл.8 ГОСТ 18855-82

,

тогда согласно табл.8 ГОСТ 18855-82

![]()

![]() .

.

Выбор е для опоры В:

.

.

Имеем:

![]() ,

,

![]() ,

тогда согласно табл.8 ГОСТ 18855-82

,

тогда согласно табл.8 ГОСТ 18855-82

![]()

![]() .

.

Fr , Fa – рабочие радиальная и осевая нагрузки на подшипник, кН;

Кб

– коэффициент безопасности, назначаемый

в зависимости от условий нагружения

подшипникового узла согласно [табл.

17.2, 5]:

![]() (так как умеренные толчки).

(так как умеренные толчки).

Кт – температурный коэффициент, вводимый в расчет только при использовании подшипников из обычных для них материалов: КтА=КтВ=1.

![]() ;

;

![]() .

.

Эквивалентную

( по

усталостному повреждающему воздействию)

приведенную радиальную нагрузку на

подшипник РrЕ

, кН,

определяют по следующей формуле:

по

усталостному повреждающему воздействию)

приведенную радиальную нагрузку на

подшипник РrЕ

, кН,

определяют по следующей формуле:

![]() ,

,

где

Рном

– номинальная приведенная нагрузка на

рассматриваемый подшипник вала:

![]() ,

,

![]() .

.

Zh – коэффициент долговечности, учитывающий переменность во времени нагрузки, действующей на подшипник, и ограниченность (необходимым сроком службы tp) ресурса подшипника Lh .

Для подшипников реверсируемых валов коэффициент долговечности составляет

,

,

где К, m – число блоков (режимов) нагружения подшипника, соответственно, при прямом и обратном вращении вала;

Ti , ti – параметры i-го блока нагружения при прямом вращении вала;

Tj , tj – параметры j-го блока нагружения при обратном вращении вала;

Трев – наибольший из длительно действующих вращающих моментов режима нагружения вала при его реверсе;

Тном – номинальный вращающий момент внешнего нагружения вала;

ni , nj – частота вращения кольца подшипника под i-м блоком нагружения при прямом вращении вала и под j-м – при его реверсе;

nном – частота вращения кольца подшипника под номинальной нагрузкой.

![]() ч.

ч.

![]() кН;

кН;

![]() кН.

кН.

Наиболее

нагруженной опорой при прямом ходе

является опора А. Следовательно

![]()

Обратный ход.

Определяем величину суммарной радиальной номинальной реакции:

![]()

![]()

![]()

![]()

Определяем величину продольной номинальной реакции фиксированной опоры вала:

.

Определяем радиальные и осевые нагрузки на подшипник:

![]()

![]()

Приведенную радиальную нагрузку определяют по следующей формуле:

,

где V – кинематический коэффициент: .

X,Y

– коэффициенты, учитывающие разное

повреждающее воздействие на подшип ник,

соответственно, радиальной и осевой

нагрузок.

ник,

соответственно, радиальной и осевой

нагрузок.

Выбор е для опоры А:

.

.

Имеем:

![]() ,

,

![]() ,

тогда согласно табл.8 ГОСТ 18855-82

,

тогда согласно табл.8 ГОСТ 18855-82

![]()

![]() .

.

Выбор е для опоры B:

.

Так как

.

Так как

![]() ,

то

,

то

![]() .

.

Имеем:,

![]() ,

тогда согласно табл.8 ГОСТ 18855-82

.

,

тогда согласно табл.8 ГОСТ 18855-82

.

![]() ;

;

![]() .

.

Эквивалентную (по усталостному повреждающему воздействию) приведенную радиальную нагрузку на подшипник РrЕ , кН, определяют по следующей формулам:

![]() кН;

кН;

![]() кН.

кН.

Наиболее

наг руженной

опорой при обратном ходе является опора

А. Следовательно

руженной

опорой при обратном ходе является опора

А. Следовательно

![]()

Наиболее нагруженным вал является при обратном ходе в опоре В.

![]()

![]()

Прогнозируемый ресурс Lh , ч, (до появления усталостного контактного выкрашивания поверхности хотя бы одного из колец или тел качения) выбираемого подшипника должен удовлетворять следующему очевидному условию:

![]() ,

,

где tp – необходимый (желаемый) срок службы подшипника.

Для уменьшения номенклатуры применяемых подшипников и снижения трудоемкости получения посадочных отверстий подшипниковых гнезд корпуса редуктора, в опорах вала целесообразно использовать одинаковые подшипники. В связи с этим, прогнозируемый ресурс Lh определяют для наиболее нагруженного подшипника рассматриваемого вала редуктора.

В соответствии с ГОСТ 18855-82, при частоте вращения подвижного кольца подшипника n10 мин-1 прогнозируемый ресурс Lh, ч, наиболее нагруженного подшипника рассматриваемого вала определяют по следующей зависимости:

,

,

где а1 – коэффициент, учитывающий необходимую вероятность безотказной работы подшипника, назначают в соответствии с ГОСТ 18855-– 82 (табл. 6.1 данной работы); в общем редукторостроении принимают вероятность безотказной работы подшипников равной 90% и тогда а1=1.0;

а2;3 – объединенный коэффициент, учитывающий условия эксплуатации подшипника и качество его материала, назначают по справочным данным [5, c. 352]: а2;3=0.75;

Скат

– динамическая грузоподъемность

принятого подшипника, выбираемая по

соответствующей таблице каталога

подшипников:

![]() .

.

Ккач

– коэффициент, учитывающий качество

(точность) изготовления подшипника,

выбирают по справочным данным [3, c.

188] в зависимости от класса точности

рассматриваемого подшипника:

![]() ;

;

p – показатель степени контактной выносливости подшипника (для шарикоподшипников всех типов р=3; для роликовых р=10/3): р=3;

n

– частота вращения подвижного кольца

рассматриваемого подшипника при его

номинальном нагружении:

![]() мин-1

мин-1

ч.

Так как

ч.

Так как

![]() ч,

то условие

выполняется.

ч,

то условие

выполняется.

Подшипники, подобранные по необходимой величине прогнозируемого ресурса Lh , подвергают проверке на отсутствие их бринеллирования (остаточных деформаций колец и тел качения) при действии пиковых нагрузок. Условием отсутствия бринеллирования подшипников при действии пиковых нагрузок служит выполнение следующего неравенства:

![]() ,

,

где

![]() –

приведенная нагрузка на наиболее

нагруженный подшипник вала, возникающая

при его пиковом нагружении, кН;

–

приведенная нагрузка на наиболее

нагруженный подшипник вала, возникающая

при его пиковом нагружении, кН;

![]() –статическая

грузоподъемность выбранного подшипника,

назначаемая по соответствующей таблице

каталога подшипников:

–статическая

грузоподъемность выбранного подшипника,

назначаемая по соответствующей таблице

каталога подшипников:

![]() кН.

кН.

Приведенная

нагрузка

,

кН, возникающая при пиковом нагружении,

для радиальных и радиально-упорных

подшипников определяется как максимальная

из двух своих значений Ро

, найденных

по следующим зависимостям:

значений Ро

, найденных

по следующим зависимостям:

![]() ;

;

![]() ,

,

где

![]() –

кратность пикового вращающего момента

Тпик

номинальному вращающему моменту Тном.:

–

кратность пикового вращающего момента

Тпик

номинальному вращающему моменту Тном.:

![]()

Кточ = 1.5…2.0 – коэффициент, вводимый в расчет только при повышенных требованиях к точности и плавности вращения вала (в общем редукторостроении принимают Кточ = 1.0);

Xo

, Yo

– коэффициенты, учитывающие различное

повреждающее воздействие на подшипник,

соответственно, радиальной и осевой

нагрузок согласно [табл. 17.4, 5] равны:

![]()

![]() ;

;

Fr , Fa – номинальное значение радиальной и осевой нагрузок, действующих на наиболее нагруженный подшипник вала, кН;

KбS – коэффициент динамичности приложения нагрузки к подшипнику, возникающей при пуске редуктора, назначаемый в зависимости от типа двигателя, от которого получает вращение входной вал редуктора, в следующих пределах:

для турбин, электродвигателей постоянного или переменного тока с фазным ротором при использовании пусковой аппаратуры, двигателей внутреннего сгорания с гидропередачей KбS=1.2…1.5;

для асинхронных электродвигателей, включаемых в электросеть без пусковой аппаратуры, и 4-тактных двигателей внутреннего сгорания – 1.5…2.0;

для 2-тактных двигателей внутреннего сгорания без гидропередачи – 2.0…2.5.

Выбранное из указанных диапазонов конкретное значение KбS должно удовлетворять еще и следующему условию:

![]() ,

,

где Kб=1.9.

В

данном случае удовлетворяет этому

условию и подходит под характеризующие

параметры

В

данном случае удовлетворяет этому

условию и подходит под характеризующие

параметры

![]() .

.

![]() кН

;

кН

;

![]() кН,

следовательно

кН,

следовательно

![]() кН.

кН.

Значение

![]() не удовлетворяет условию

,

поэтому необходимо назначить подшипник

более тяжелой серии. В данном случае

нужно назначить подшипник тяжелой

серии, у которого

не удовлетворяет условию

,

поэтому необходимо назначить подшипник

более тяжелой серии. В данном случае

нужно назначить подшипник тяжелой

серии, у которого

![]() кН.

Тогда условие

выполняется.

кН.

Тогда условие

выполняется.