- •Введение Лекция 1

- •1. Технологические основы производства ювелирных изделий методами литья

- •1.1. Литейные материалы и формы Лекция 2

- •Лекция 3

- •Лекция 4

- •Контрольные вопросы к разделу 1.1

- •1.2. Способы и методы литья Лекция 5

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Контрольные вопросы к разделу 1.2

- •1.3. Технологические основы литья Лекция 9

- •Лекция 10

- •Лекция 11

- •1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

- •Контрольные вопросы к разделу 1.3

- •1.4. Особенности литья ювелирных сплавов Лекция 12

- •Лекция 13

- •Лекция 14

- •Лекция 15

- •1 643 , 4 Ч; 2 563 , 4 ч; 3 523 , 4 ч; 4 473 , 4 ч ( истинное напряжение)

- •Лекция 16

- •1 Поддон опускания выходящего из кристаллизатора слитка; 2 слиток; 3 кристаллизатор; 4 разливочная воронка; 5 тигель или печь

- •Контрольные вопросы к разделу 1.4

- •1.5. Методы определения пробы драгоценных ювелирных сплавов и управление качеством ювелирной продукции Лекция 17

- •Контрольные вопросы к разделу 1.5

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием

- •2.1.Технология изготовления ювелирных изделий методами обработки металлов давлением. Лекция 18

- •Лекция 19

- •Лекция 20

- •Лекция 21

- •Лекция 22

- •Контрольные вопросы к разделу 2.1

- •2.2. Технология соединения деталей ювелирных изделий Лекция 23

- •Контрольные вопросы к разделу 2.2

- •2.3. Технология отделочных операций и декоративная обработка ювелирных изделий Лекция 24

- •Лекция 25

- •Лекция 26

- •Контрольные вопросы к разделу 2.3

- •2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

- •Лекция 28

- •Лекция 29

- •Лекция 30

- •Лекция 31

- •Лекция 32

- •Лекция 33

- •Контрольные вопросы к разделу 2.4

- •Заключение Лекция 34

- •Контрольные вопросы к разделу

- •Библиографический список

- •Оглавление

- •1. Технологические основы производства ювелирных изделий методами литья 11

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием 130

Лекция 8

1. Способы литья: центробежное литьё, литьё вакуумным всасыванием.

2. Агрегаты для литья ювелирных изделий.

3. Выбивка и разборка блок-отливки.

4. Виды брака при литье ювелирных изделий и причины его возникновения.

При производстве ювелирных изделий заполнение полостей литейных форм жидкими сплавами золота, платины и серебра возможно только принудительными методами из-за сложности конфигурации отливок, для чего используют методы центробежного литья и вакуумного всасывания.

На установке центробежного литья давление жидкого металла в среднем составляет 98 101 кПа, а при литье методом вакуумного всасывания – 48 69 кПа.

Метод центробежного литья ювелирных изделий известен с глубокой древности, когда мастера тех времен, для принудительного поступления металла в полость литейной формы, раскручивали опоку подобно метательному молоту.

В настоящее время этот метод, уже много десятилетий используется и в ювелирном деле. Каждое ювелирное предприятие использует этот метод литья. Производство оригинальных восковых моделей и сам процесс получения по ним металлических образцов при этом виде литья открывают широкие возможности для получения высокохудожественных ювелирных изделий любой сложности. Так, например, новые центробежные литейные машины отливают 50 колец за одну заливку.

Метод центробежного литья имеет следующие преимущества:

1) возможность получения отливок по моделям любой сложной формы сравнительно простым способом;

2) значительное снижение возможности образования усадочных раковин;

3) уменьшение расхода металла из-за отсутствия прибылей, потребность в которых отпадает.

Принцип центробежного литья заключается в том, что заполнение формы расплавом и формирование отливки происходят при вращении формы либо вокруг горизонтальной, вертикальной или наклонной оси. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. При центробежном литье можно использовать металлические, оболочковые и объемные керамические формы.

Главная особенность процесса формирования отливок при центробежном способе литья заключается в том, что заполнение формы и затвердевание отливки происходят в поле действия центробежных сил, во много раз превосходящих силу тяжести.

Рассмотрим силы, действующие во вращающемся расплаве. Действие поля центробежных сил, приходящегося на единицу объема вращающегося расплава, может быть выражено зависимостью:

(1.2.5)

(1.2.5)

где

плотность расплава;

![]() – угловая скорость вращения формы;

– радиус вращения произвольной точки

расплава;

– угловая скорость вращения формы;

– радиус вращения произвольной точки

расплава;

![]() – ускорение свободного падения.

– ускорение свободного падения.

Коэффициент

![]() ,

называется «гравитационным коэффициентом»,

показывает соотношение между центробежными

силами и силой тяжести.

,

называется «гравитационным коэффициентом»,

показывает соотношение между центробежными

силами и силой тяжести.

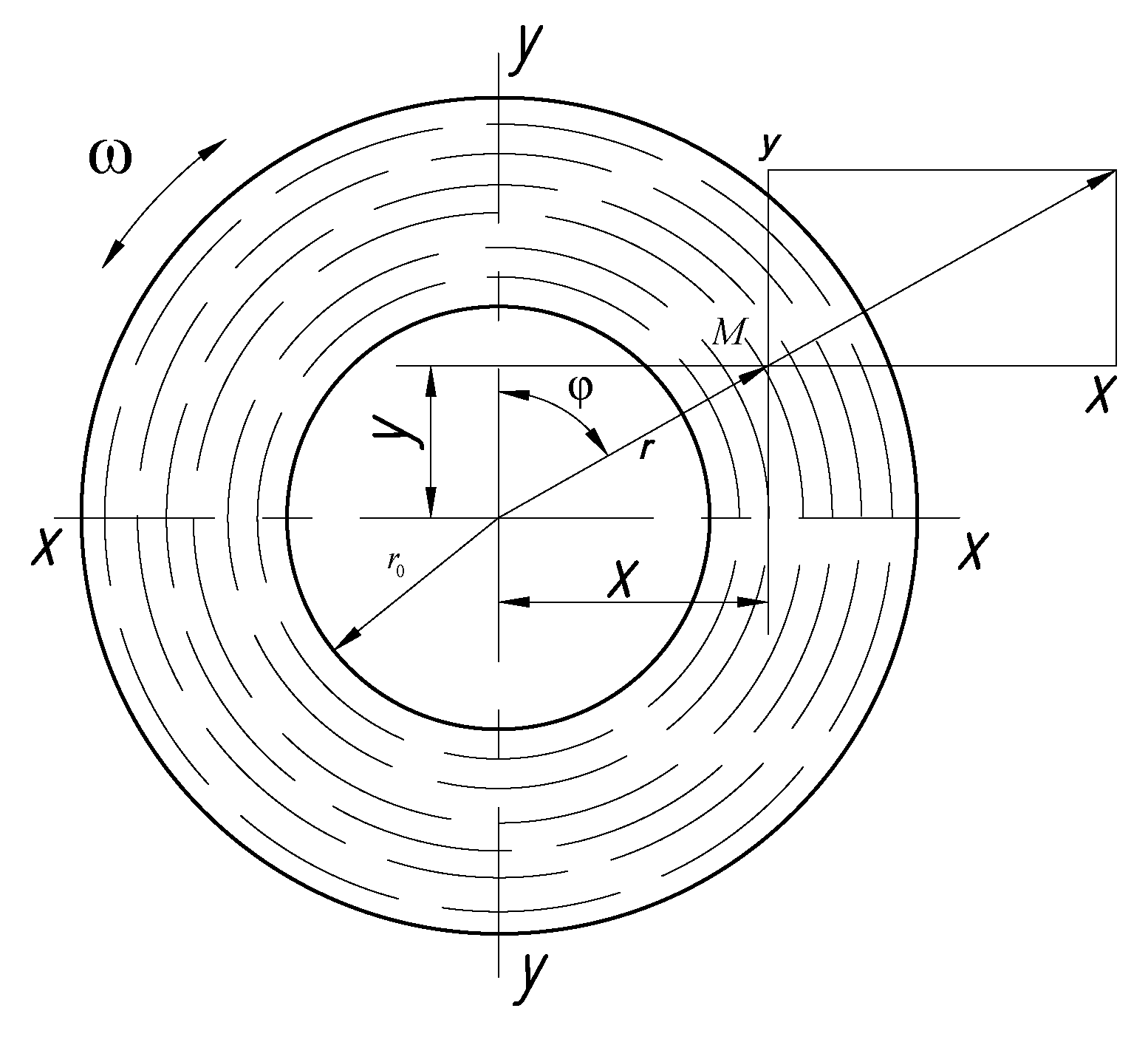

Для определения статического давления, действующего во вращающемся расплаве, предположим, что расплав вращается вместе с формой вокруг неподвижной оси, перпендикулярной плоскости чертежа, с постоянной угловой скоростью ω (рис. 1.2.2). Если допустить, что расплав в этой системе подвержен действию только центробежных сил, то он находится в состоянии покоя относительно формы и поэтому можно воспользоваться уравнениями гидростатистики. Такое допущение правомерно, такт как при центробежном литье k >> 1.

Рис. 1.2.2. Схема к определению статического давления во вращающемся расплаве (обозначения величин см. в тексте)

При элементарном перемещении точки М в произвольном направлении в жидкой среде приращение давления определяется уравнением Эйлера

![]() ,

(1.2.6)

,

(1.2.6)

где

![]() проекции перемещения

точки;

проекции перемещения

точки;

![]() – объемные силы, действующие на

рассматриваемую точку в направлении

соответствующих осей.

– объемные силы, действующие на

рассматриваемую точку в направлении

соответствующих осей.

В радиальном

направлении на точку

![]() действует объемная сила

действует объемная сила

![]() ,

составляющие которой по осям

,

составляющие которой по осям

![]() ,

,

![]() ,

,

![]() .

Так как

.

Так как

![]() и

и

![]() (где

текущий радиус),

приращение давления в точке при ее

перемещении составит

(где

текущий радиус),

приращение давления в точке при ее

перемещении составит

![]() . (1.2.7)

. (1.2.7)

Интегрируя, выше приведенное уравнение и определяя постоянную интегрирования, находим, что во вращающемся расплаве вызванное действием поля центробежных сил давление определяется зависимостью

![]() ,

(1.2.8)

,

(1.2.8)

где

![]() радиус свободной

поверхности отливки.

радиус свободной

поверхности отливки.

Из зависимости (1.2.8) следует, что в расплаве, вращающемся вместе с формой с постоянной угловой скоростью, дополнительное давление изменяется пропорционально квадрату расстояния до рассматриваемой точки оси вращения. На свободной поверхности расплава при любой скорости вращения давление, вызванное действием центробежных сил, равно нулю.

Зависимость (1.2.8) может быть использована и для определения давления в расплаве при движении его в каналах формы для фасонных отливок, и давления на оформляющие поверхности формы, но она справедлива лишь для невысоких форм. При заливке форм с малой прочностью, в том числе и монолитных, угловая скорость может быть и меньше, а напор расплава в стояке больше и его следует учитывать, используя уравнение:

![]() ,

(1.2.9)

,

(1.2.9)

где расстояние от уровня расплава в чаше на оси вращения до плоскости, в которой находится рассматриваемая точка.

Силы, действующие на инородные частицы в расплаве, определяются следующим образом. Если твердость частицы, погруженной в расплав, или плотность какого-либо жидкого объема отличается от плотности расплава, то сила, действующая на частицу или на этот объем со стороны расплава, не уравновешивается их собственной центробежной силой и силой тяжести, поэтому возникают условия для их перемещения в ту или другую сторону по отношению к свободной поверхности. В соответствии с законом Архимеда результирующая сила, действующая на тело, погруженное во вращающийся расплав плотностью , равна

![]() ,

(1.2.10)

,

(1.2.10)

где

![]() ,

,

![]() соответственно

объем и плотность погруженного тела,

например, частиц включений;

угловая скорость

вращения;

радиус вращения

произвольного тела, например, частицы

в расплаве.

соответственно

объем и плотность погруженного тела,

например, частиц включений;

угловая скорость

вращения;

радиус вращения

произвольного тела, например, частицы

в расплаве.

При

![]() сила положительна и частица в расплаве

движется по оси вращения к стенке формы,

при обратном соотношении плотностей

она перемещается к оси вращения и

всплывает на свободную поверхность

расплава.

сила положительна и частица в расплаве

движется по оси вращения к стенке формы,

при обратном соотношении плотностей

она перемещается к оси вращения и

всплывает на свободную поверхность

расплава.

Если твердая частица соприкасается со стенкой формы, то она оказывается прижатой расплавом к стенке или уже не всплывает. Действие этих сил необходимо учитывать при разработке системы питания отливки.

При центробежной заливке время заполнения расплавом литейной формы равно

,

(1.2.11)

,

(1.2.11)

где

– частота вращения формы, об/мин;

– высота стояка, м;

– расстояние от оси вращения до входа

в литниковую систему формы, м;

– расстояние от оси вращения до литника,м;

![]() – площадь сечения литника, м2;

– площадь сечения литника, м2;

![]() – коэффициент расхода;

– объем одной отливки с литником, м3.

– коэффициент расхода;

– объем одной отливки с литником, м3.

Машины для центробежного литья должны обеспечивать вращение форм с требуемой угловой скоростью, изменение числа оборотов формы в заданных условиями технологического процесса пределах, необходимые разгонные и тормозные характеристики; кроме того, они должны работать плавно, без вибраций, иметь прочные и удобные устройства для крепления и фиксации форм, устройства подогрева и охлаждения форм. Независимо от типа и конструктивного исполнения машины для центробежного литья имеют следующие основные узлы: привод вращения формы, опорные приспособления для крепления (или фиксации) формы, кожухи, служащими для обеспечения условий безопасной работы.

Принцип литья вакуумным всасыванием состоит в том, что расплав заполняет форму под действием разряжения, создаваемого в полости формы, и далее при затвердевании металла формируется отливка. Скорость заполнения формы расплавом можно регулировать, изменяя разность между атмосферным давлением и давлением в полости формы.

Кроме общих преимуществ, характерных для способов литья под регулируемым давлением, литье вакуумным всасыванием имеет ряд своих достоинств, а именно: увеличенная заполняемость полости формы жидким металлом, что позволяет получать особо тонкостенные отливки, с толщиной стенки менее 1 мм; отсутствие необходимости герметизации печи с жидким металлом, что упрощает конструкцию установок и их обслуживание.

Номенклатурой отливок для этого способа является широкий спектр ювелирных изделий, различающихся, как по массе, так и по геометрии.

При литье вакуумным всасыванием улучшаются механические свойства отливок, что объясняется лучшими условиями питания. Форма может заполняться расплавом с требуемой скоростью. Расплав, заполнивший форму, затвердевает в условиях вакуума. Газы, содержащиеся в расплаве, могут из него выделяться, благодаря чему создаются условия для получения отливок без газовых раковин и пористости. Одновременно под действием давления воздуха на зеркало расплава, последний постоянно питает затвердевшую отливку, в результате чего она может быть получена плотной, без усадочных дефектов. Однако для получения плотных отливок без усадочных явлений необходима определенная согласованность интенсивности затвердевания и питания отливки, что реализуется на современном плавильно-литейном оборудовании.

При применении метода литья вакуумным всасыванием используются машины, которые должны отвечать ряду требований. Основными требованиями при создании такого оборудования является наличие двух надежно герметизированных камер: для расплава и формы. Из выпускаемых в настоящее время машин полнее этому требованию отвечают установки, дополнительно оснащенные специальными модулями. Эти установки обеспечивают получение отливок методами литья вакуумным всасыванием, под низким давлением, с противодавлением, возможными комбинациями этих методов.

Анализ имеющихся в литературе данных показал, что время заполнения жидким металлом каналов литейной формы и время затвердевания отливок из сплавов золота и серебра в зависимости от их размеров и конфигурации дает возможность сделать некоторые выводы.

Время затвердевания частей отливок толщиной 0,2 0,6 мм равно или близко ко времени заполнения каналов литейной формы такого сечения жидким металлом. В этом случае лимитирующим фактором получения качественных отливок является гидродинамика движения жидкого металла по каналам литейной формы. Основными видами брака в тонких сечениях отливок из сплавов золота и серебра будут некачественная поверхность, нечеткое воспроизведение формы, недоливы, включение частиц формовочной смеси и т.п.

Время затвердевания частей отливок толщиной более 1 мм значительно (в 10 100 раз) больше времени заполнения жидким металлом каналов литейной формы. В данном случае наибольшее развитие получают объемные изменения сплавов при их кристаллизации и взаимодействии расплава с литейной формой. Основными видами брака в таких сечениях будут усадочные раковины, усадочная пористость, газовая пористость и искажение формы изделия. Необходимыми условиями получения качественных отливок являются обеспечение возможности направленной кристаллизации расплава: правильная подготовка литейной формы, минимальная шероховатость поверхности рабочей полости литейной формы, а также ее оптимальные значения по газопроницаемости и газотворной способности.

Полученные экспериментальные данные кинетики затвердевания отливок из сплавов золота ЗлСрМ585-80 позволяют сделать следующие выводы:

Градиент температур по сечению отливок весьма незначительный. Практически в жидкой фазе отливки устанавливается однородное по сечению температурное поле.

Существенное

влияние на скорость затвердевания

отливок оказывает их конфигурация. При

постоянных значениях температур формы

(![]() ºС) и расплава (

ºС) и расплава (![]() ºС) кинетика затвердевания описывается

следующими уравнениями:

ºС) кинетика затвердевания описывается

следующими уравнениями:

Для пластинчатой отливки

![]() ,

(1.2.12)

,

(1.2.12)

где

![]() толщина затвердевшего

металла, мм;

время, с.

толщина затвердевшего

металла, мм;

время, с.

Для цилиндрической отливки

![]() . (1.2.13)

. (1.2.13)

Таким образом, кинетика затвердевания пластинчатых отливок описывается известным уравнением закона квадратного корня, а цилиндрических отливок – уравнением, близким к линейному.

Залитые металлом литейные формы охлаждают на воздухе. В процессе охлаждения в результате объемных изменений кремнеземисто-гипсовых формовочных смесей литейные формы растрескиваются, что значительно облегчает операцию выбивки опок и очистку отливок. На практике применяются охлаждение опок в воде для ускорения процесса выбивки опок и облегчения очистки отливок от остатков формовочной смеси, но в этом случае возможно искажение формы и трещинообразование на отливках.

После извлечения блока из опоки отливки его очищают от остатков формовочной смеси с помощью травления в плавиковой кислоте (концентрация 20 40%) или в водном растворе трилона Б (0,05% кг/л) с едким натром (0,01 кг/л) при температуре 60 70 ºС в течение 120 180 с. Затем следует операция промывки отливок в воде, отбел в 10%-м водном растворе серной кислоты, а для сплавов серебра при температуре 60 70 ºС не более 300 с и снова промывка в воде и сушка в сушильном шкафу при температуре 100 120 ºС. Отбеленная и просушенная блок-отливка подлежит разделке на отдельные детали.

Результаты статистического анализа брака в ювелирном производстве показали следующие виды брака и причины его возникновения:

Недолив – отсутствие частей или деталей отливки, торцы недолитых деталей скруглены. Причина недоливов – нарушение температурных режимов прокалки керамической формы и нагрева расплава перед литьем; недостаточное количество расплава вследствие погрешностей при расчете шихты.

Неслитины – несплошность, немонолитность детали, наличие щелей или углублений с закругленными краями, слоистость детали. На микроструктуре дефектного металла выявляются сквозные или поверхностные щели с округлыми границами, структура металла по обеим сторонам неслитины может быть различной. Дефект вызван нарушением температурных режимов прокалки керамической формы и нагрева расплава перед литьем.

Следы от шлака имеют вид вмятин и раковин с чистой рельефной поверхностью. Причина дефекта – попадание шлака в струю металла при литье и последующее полное или частичное его удаление при отбеле (травлении) отливки.

Пригар – наплавы неправильной формы с шероховатой поверхностью. На микрошлифе обнаруживаются включения частиц формовочной смеси в металле отливки. Дефект вызван осыпанием формовочной смеси.

Облой – плоский ободок неправильной формы вокруг отливки. Причина дефекта – наличие трещин в керамической форме.

Трещины – щели или углубления в теле отливки, имеющие ломаные края. На микрошлифе наблюдается разрыв с неровными краями. Дефект вызван наличием напряжений в отливке.

Утяжины – сосредоточенная вогнутость на гладкой поверхности, контуры утяжины совпадают с контурами изделия. Утяжины вызваны недостаточным питанием отливки в период кристаллизации металла.

Усадочная пористость, рыхлость, раковины – скопление пор, раковин неправильной формы с изрезанными краями и поднутрениями. Причина брака – недостаточное питание отливки жидким металлом в период кристаллизации.

Газовая пористость – лунки, раковины сферической формы с гладкой поверхностью. Дефект связан с выделением газов с внутренней поверхности керамической формы, выделением газов из металла в момент кристаллизации, захватом газа при турубулентном течении струи расплава.

Заливы – вытянутые в одном направлении выступы на поверхность отливки. Дефект вызван смещением половин резиновой пресс-формы при запрессовке воска или изнашиванием резиновой пресс-формы.

Корольки – сферические выступы на поверхности отливок. Возникновение дефекта связано с наличием на восковых моделях пузырьков воздуха, не удаленных при вакуумировании керамической массы.

Для устранения брака в первую очередь устанавливают и устраняют причину его возникновения. При существующем технологическом процессе литья по выплавляемым моделям брак не должен превышать 10%.

Следует отметить, что литейные свойства сплавов на основе золота и серебра аналогичны сплавам на основе меди (латуни Л63 и др.). В связи с этим пробные отливки, отладку режимов отливки можно проводить на латунных сплавах.