- •Введение Лекция 1

- •1. Технологические основы производства ювелирных изделий методами литья

- •1.1. Литейные материалы и формы Лекция 2

- •Лекция 3

- •Лекция 4

- •Контрольные вопросы к разделу 1.1

- •1.2. Способы и методы литья Лекция 5

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Контрольные вопросы к разделу 1.2

- •1.3. Технологические основы литья Лекция 9

- •Лекция 10

- •Лекция 11

- •1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

- •Контрольные вопросы к разделу 1.3

- •1.4. Особенности литья ювелирных сплавов Лекция 12

- •Лекция 13

- •Лекция 14

- •Лекция 15

- •1 643 , 4 Ч; 2 563 , 4 ч; 3 523 , 4 ч; 4 473 , 4 ч ( истинное напряжение)

- •Лекция 16

- •1 Поддон опускания выходящего из кристаллизатора слитка; 2 слиток; 3 кристаллизатор; 4 разливочная воронка; 5 тигель или печь

- •Контрольные вопросы к разделу 1.4

- •1.5. Методы определения пробы драгоценных ювелирных сплавов и управление качеством ювелирной продукции Лекция 17

- •Контрольные вопросы к разделу 1.5

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием

- •2.1.Технология изготовления ювелирных изделий методами обработки металлов давлением. Лекция 18

- •Лекция 19

- •Лекция 20

- •Лекция 21

- •Лекция 22

- •Контрольные вопросы к разделу 2.1

- •2.2. Технология соединения деталей ювелирных изделий Лекция 23

- •Контрольные вопросы к разделу 2.2

- •2.3. Технология отделочных операций и декоративная обработка ювелирных изделий Лекция 24

- •Лекция 25

- •Лекция 26

- •Контрольные вопросы к разделу 2.3

- •2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

- •Лекция 28

- •Лекция 29

- •Лекция 30

- •Лекция 31

- •Лекция 32

- •Лекция 33

- •Контрольные вопросы к разделу 2.4

- •Заключение Лекция 34

- •Контрольные вопросы к разделу

- •Библиографический список

- •Оглавление

- •1. Технологические основы производства ювелирных изделий методами литья 11

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием 130

Лекция 11

1. Виды литниково – питающих систем и их расчёт.

2. Выбор систем в зависимости от скоростных режимов охлаждения, усадки металла и видов дефектов в отливке.

Литниковой системой называют совокупность каналов или резервуаров, по которым жидкий металл из ковша или тигля поступает в полость литейной формы. Литниковая система существенно влияет на качество отливок: неправильно сконструированная или неправильно рассчитанная, она может явиться причиной брака.

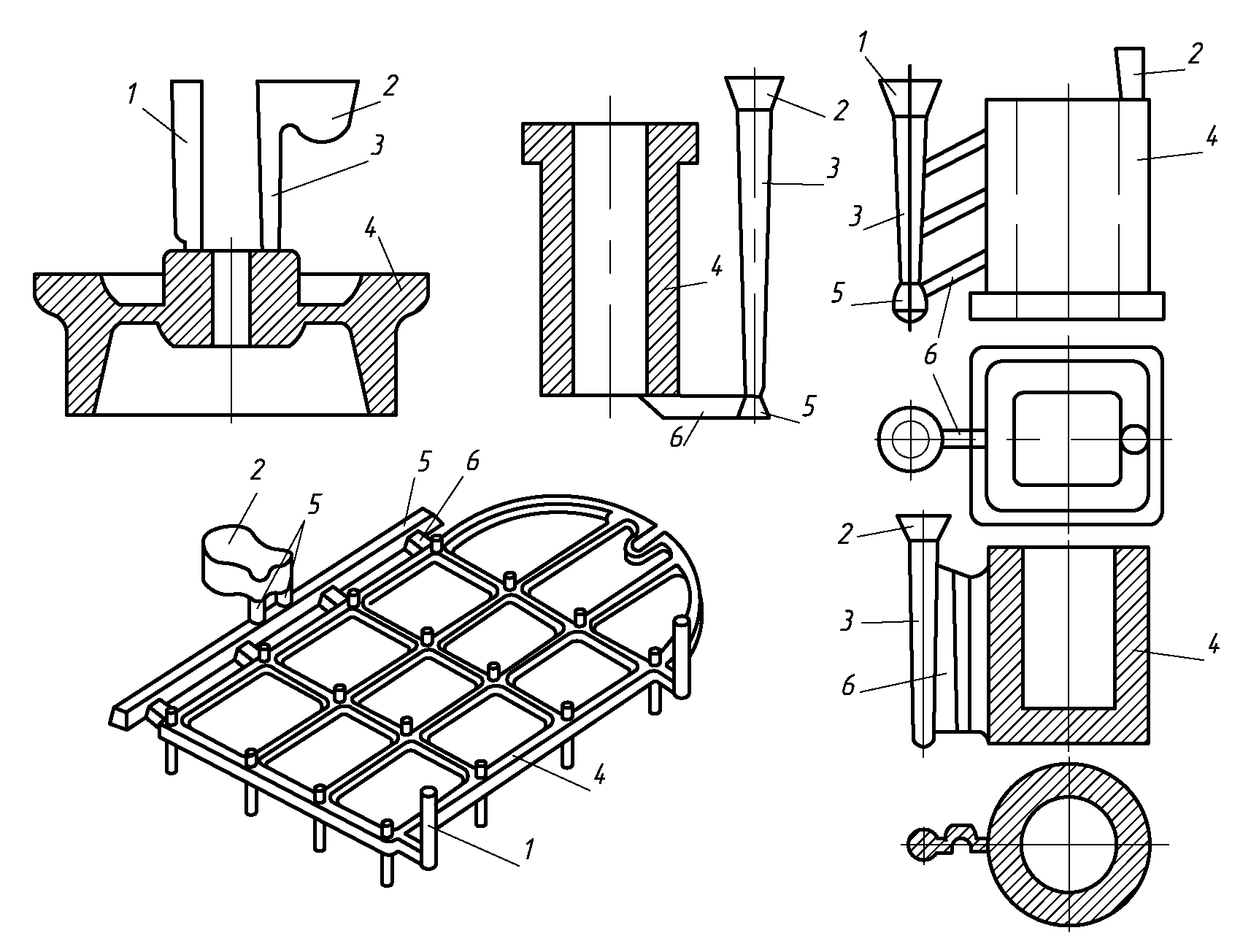

Рис. 1.3.3. Основные элементы литниковой системы

Её основными элементами (рис. 1.3.3) являются литниковая воронка или чаша 1 резервуар для приема жидкого металла и передачи металла в стояк , стояк 2 вертикальный (иногда наклонный) канал круглого, овального или иного сечения для передачи металла из чаши (воронки) к другим элементам литниковой системы (шлакоуловителю, питателям). Литниковый ход 3, называемый коллектором для цветного литья, это горизонтальный канал для удержания шлака и передачи металла из стояка к питателям. Питатели 4 (литники) каналы, предназначенные для передачи металла непосредственно в полость формы. Существует пять типов литниковых систем.

Верхняя литниковая система (рис. 1.3.4, а). Питатели подводят либо в верхнюю часть отливки, либо в прибыль или под прибыль.

Нижняя или сифонная литниковая система (рис. 1.3.4,б). Питатели подводят в нижнюю часть отливки.

Боковая литниковая система (рис. 1.3.4,в). Питатели подводят по разъему формы.

Ярусная (этажная) литниковая система (рис. 1.3.4,г). Питатели подводят к отливке на нескольких уровнях. Разновидностью ярусной литниковой системы является вертикально-щелевая (рис. 1.3.4, д).

1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

Рис. 1.3.4. Литниковые системы разных типов

Дождевая литниковая система.

Тип литниковой системы выбирают в зависимости от металла, конструкции отливки, положения ее при заливке и т. д. Всегда стремятся к тому, чтобы при обеспечении необходимого качества отливки расход металла на литниковую систему был наименьшим.

Верхняя литниковая система наиболее проста по конструкции, легко выполнима, требует незначительного расхода металла. Она создает наиболее благоприятные условия для питания отливки, т. е. нужное для направленной кристаллизации распределение температур повышение температур от нижней части отливки к верхней.

Нижняя (сифонная) литниковая система обеспечивает спокойное заполнение формы, устраняет опасность размывания стенок и образования засоров. Однако нижний подвод металла создает неблагоприятное распределение температур по объему металла отливки (так как горячий металл поступает снизу), способствует развитию местных разогревов и внутренних напряжений.

Сифонная литниковая система сложна в изготовлении и требует повышенного расхода металла, применяется обычно для отливок средней и большой массы значительной высоты, с большой толщиной стенок.

Боковая литниковая система, уменьшая (по сравнению с верхней) высоту падения металла и возможность разрушения формы, вместе с тем ухудшает условия кристаллизации и увеличивает расход металла. Она применяется для отливок небольшой высоты, средней массы, больших размеров.

Ярусная литниковая система применяется для крупных, тяжелых отливок. Она обеспечивает лучшее питание отливки, чем сифонная. Ярусы системы должны подавать металл в полость формы последовательно, снизу вверх. Ярусная литниковая система наиболее сложна и требует наибольшего расхода металла.

Дождевая литниковая система применяется в основном для отливок цилиндрической формы. Металл из стояка попадает в кольцевой коллектор, из которого через питатели, расположенные по окружности на равном расстоянии друг от друга, тонкими струйками равномерно заполняет расположенную ниже полость формы.

Помимо выбора типа литниковой системы большое значение имеет выбор места подвода питателей к отливке. В зависимости от свойств - сплава, конструкции отливки (габаритных размеров, толщины стенки) при подводе металла стремятся обеспечить либо направленное затвердевание, либо одновременное равномерное охлаждение различных частей отливки.

Для отливок с толстыми стенками, массивными узлами, склонных к образованию усадочных раковин, необходимо создавать условия направленной кристаллизации. Это достигается не только соответствующим расположением отливки в форме, когда более массивные части располагаются над тонкими, но и соответствующим подводом металла к наиболее массивным частям отливки. Такой подвод металла усиливает эффект направленного затвердевания. Поэтому сталь, имеющую большую усадку и пониженную жидкотекучесть, подводят в толстое сечение под прибыли с тем, чтобы разогреть форму около прибыли и улучшить питание затвердевающей отливки. Так же поступают при изготовлении отливок из специальных бронз, латуней, некоторых алюминиевых сплавов. Иногда сталь заливают непосредственно через прибыли.

Одновременное и равномерное затвердевание и охлаждение отливки достигается подводом металла в тонкие части отливки и соответствующим расположением питателей, обеспечивающим симметричное и равномерное заполнение формы. При этом уменьшается опасность образования внутренних напряжений, коробления и трещин. Подобный подвод металла применяют при изготовлении отливок большой протяженности со стенками различной толщины. Надлежащее питание массивных узлов обеспечивается установкой прибылей, дополнительным подводом металла в эти узлы.

Серый чугун, имеющий небольшую усадку, подводится в тонкие сечения формы; в этом случае скорость охлаждения тонких и массивных частей выравнивается, уменьшая опасность появления внутренних напряжений.

Магниевые сплавы, имеющие пониженную жидкотекучесть, подводят в форму рассредоточено (через большое число питателей, расположенных со всех сторон отливки), чтобы увеличить скорость заполнения формы и устранить недоливы.

Для изготовления отливок применяют сужающиеся литниковые системы

![]() (1.3.16)

(1.3.16)

и расширяющиеся литниковые системы

![]() (1.3.17)

(1.3.17)

где

![]()

площадь поперечного сечения

соответственно стояка, шлакоуловителя

и питателя (питателей).

площадь поперечного сечения

соответственно стояка, шлакоуловителя

и питателя (питателей).

Сужающие литниковые системы лучше улавливают шлак, уменьшают инжекцию воздуха, увеличивают линейную скорость прохождения металла через каналы литниковой системы. Их применяют при литье сплавов, не склонных к окислению, образующих непрочные оксидные пленки.

Расширяющиеся литниковые системы уменьшают скорость движения металла, обеспечивают спокойное заполнение полости формы без окисления металла. Их применяют при литье сплавов, склонных к окислению, образующих прочные оксидные пленки.

С помощью имеющихся в литературе данных были определены скорости движения жидкого металла по каналам литейной формы и времени ее заполнения. Сравнение данных о времени заполнения жидким металлом каналов литейной формы и времени затвердевания отливок из сплавов золота и серебра в зависимости от их размеров и конфигурации дает возможность сделать некоторые выводы.

Время затвердевания

частей отливок толщиной

![]() м равно или близко ко времени заполнения

каналов литейной формы такого сечения

жидким металлом. В этом случае лимитирующим

фактором получения качественных отливок

является гидродинамика движения жидкого

металла по каналам литейной формы.

Основными видами брака в тонких сечениях

отливок из сплавов золота и серебра

будут некачественная поверхность,

нечеткое воспроизведение формы, недоливы,

включение частиц формовочной смеси и

т.д.

м равно или близко ко времени заполнения

каналов литейной формы такого сечения

жидким металлом. В этом случае лимитирующим

фактором получения качественных отливок

является гидродинамика движения жидкого

металла по каналам литейной формы.

Основными видами брака в тонких сечениях

отливок из сплавов золота и серебра

будут некачественная поверхность,

нечеткое воспроизведение формы, недоливы,

включение частиц формовочной смеси и

т.д.

Время затвердевания

частей отливок толщиной более

![]() м значительно (в 10

100 раз) больше времени заполнения жидким

металлом каналов литейной формы, В

данном случае наибольшее развитие

получают объемные изменения сплавов

при их кристаллизации и взаимодействии

расплава с литейной формой. Основными

видами брака в таких сечениях будут

усадочные раковины, усадочная пористость,

газовая пористость и искажение формы

изделия. Необходимыми условиями получения

качественных отливок являются обеспечение

возможности направленной кристаллизации

расплава: правильная подготовка литейной

формы, минимальная шероховатость

поверхности рабочей полости литейной

формы, а также оптимальные значения

газопроницаемости и газотворной

способности.

м значительно (в 10

100 раз) больше времени заполнения жидким

металлом каналов литейной формы, В

данном случае наибольшее развитие

получают объемные изменения сплавов

при их кристаллизации и взаимодействии

расплава с литейной формой. Основными

видами брака в таких сечениях будут

усадочные раковины, усадочная пористость,

газовая пористость и искажение формы

изделия. Необходимыми условиями получения

качественных отливок являются обеспечение

возможности направленной кристаллизации

расплава: правильная подготовка литейной

формы, минимальная шероховатость

поверхности рабочей полости литейной

формы, а также оптимальные значения

газопроницаемости и газотворной

способности.

В литературе приведена формула для расчета времени заполнения расплавом литейной формы при центробежной заливке.

,

(1.3.18)

,

(1.3.18)

где частота вращения формы; высота стояка; расстояние от оси вращения до входа в литниковую систему формы; расстояние от оси вращения до литника площадь сечения литника; коэффициент расхода; объем одной отливки с литником.

При расчете времени охлаждения отливок процесс условно разделяется на четыре части: течение металла τ1; отвод теплоты перегрева τ2; затвердевание отливок τ3; охлаждение от заданной температуры в. Отвод теплоты перегрева

,

(1.3.19)

,

(1.3.19)

где

![]() показатель степени

параболы, описывающей температурное

поле формы;

показатель степени

параболы, описывающей температурное

поле формы;

![]() приведенный размер;

- плотность сплава;

приведенный размер;

- плотность сплава;

![]() удельная теплоемкость

расплава;

удельная теплоемкость

расплава;

![]() удельная теплота

плавления;

удельная теплота

плавления;

![]() коэффициент

тепловой аккумуляции;

коэффициент

тепловой аккумуляции;

![]() избыточная

температура протекающего металла;

избыточная

температура протекающего металла;

![]() избыточная

температура кристаллизации металла.

избыточная

температура кристаллизации металла.

Расчет литниковопитающих систем при производстве отливок из драгоценных металлов производят по модулям охлаждения (приведенным толщинам). Модуль охлаждения представляет собой отношение объема отливки к ее поверхности и характеризует теплосодержание отливки на единицу площади теплоотводящей поверхности. Исходными данными для определения размеров элементов литниковой системы являются модуль охлаждения массивного элемента отливки (узла питания) и масса отливки.

Размеры питателя определяют из формулы

,

(1.3.20)

,

(1.3.20)

где

![]()

модуль охлаждения сечения питателя

(отношение площади, сечения питателя к

его периметру);

модуль охлаждения сечения питателя

(отношение площади, сечения питателя к

его периметру);

![]()

модуль охлаждения сечения стояка;

модуль охлаждения сечения стояка;

![]()

модуль охлаждения утолщения отливки

(отношение объема утолщения к площади

его поверхности);

модуль охлаждения утолщения отливки

(отношение объема утолщения к площади

его поверхности);

![]() масса

отливки;

масса

отливки;

![]()

длина питателя.

длина питателя.

Плотные отливки можно получить при условии, что модуль охлаждения сечения стояка больше модуля охлаждения утолщения отливки. При выборе длины питателя исходят из того, что чем питатель короче, тем лучше подпитка отливки.

Для случая, когда применяются цилиндрические стояк и питатели, формула (1.3.20) преобразуется к следующему виду:

.

(1.3.21)

.

(1.3.21)

Модуль охлаждения отливок определяется по формуле

![]() ,

(1.3.22)

,

(1.3.22)

где

плотность металла;

![]() удельная поверхность

отливки.

удельная поверхность

отливки.