- •Введение Лекция 1

- •1. Технологические основы производства ювелирных изделий методами литья

- •1.1. Литейные материалы и формы Лекция 2

- •Лекция 3

- •Лекция 4

- •Контрольные вопросы к разделу 1.1

- •1.2. Способы и методы литья Лекция 5

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Контрольные вопросы к разделу 1.2

- •1.3. Технологические основы литья Лекция 9

- •Лекция 10

- •Лекция 11

- •1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

- •Контрольные вопросы к разделу 1.3

- •1.4. Особенности литья ювелирных сплавов Лекция 12

- •Лекция 13

- •Лекция 14

- •Лекция 15

- •1 643 , 4 Ч; 2 563 , 4 ч; 3 523 , 4 ч; 4 473 , 4 ч ( истинное напряжение)

- •Лекция 16

- •1 Поддон опускания выходящего из кристаллизатора слитка; 2 слиток; 3 кристаллизатор; 4 разливочная воронка; 5 тигель или печь

- •Контрольные вопросы к разделу 1.4

- •1.5. Методы определения пробы драгоценных ювелирных сплавов и управление качеством ювелирной продукции Лекция 17

- •Контрольные вопросы к разделу 1.5

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием

- •2.1.Технология изготовления ювелирных изделий методами обработки металлов давлением. Лекция 18

- •Лекция 19

- •Лекция 20

- •Лекция 21

- •Лекция 22

- •Контрольные вопросы к разделу 2.1

- •2.2. Технология соединения деталей ювелирных изделий Лекция 23

- •Контрольные вопросы к разделу 2.2

- •2.3. Технология отделочных операций и декоративная обработка ювелирных изделий Лекция 24

- •Лекция 25

- •Лекция 26

- •Контрольные вопросы к разделу 2.3

- •2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

- •Лекция 28

- •Лекция 29

- •Лекция 30

- •Лекция 31

- •Лекция 32

- •Лекция 33

- •Контрольные вопросы к разделу 2.4

- •Заключение Лекция 34

- •Контрольные вопросы к разделу

- •Библиографический список

- •Оглавление

- •1. Технологические основы производства ювелирных изделий методами литья 11

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием 130

Лекция 3

1. Теоретические основы изготовления выплавляемых моделей.

2. Модельные составы, их физико-механические, химические, технологические, технико-экономические и санитарно-технические показатели.

3. Технологическое оборудование для получения моделей.

4. Сборка блок-моделей.

Литье по выплавляемым моделям в настоящее время считается наиболее прогрессивным способом получения сложных фасонных тонкостенных отливок повышенной точности (4 – 7 классов) и с шероховатостью поверхности до 6-го класса, что часто позволяет использовать их как готовые детали, без дополнительной механической обработки. Это один из самых древних способов обработки металлов. В настоящее время, старинный способ литья по выплавляемым моделям значительно изменен и усовершенствован. Из процесса сугубо индивидуального производства (модели создавались каждый раз заново, как самостоятельное творение художника) он превратился в процесс массового производства отливок.

Применение литья по выплавляемым моделям для изготовления изделий из сплавов золота, платины и серебра имеет характерные особенности, что связано с необходимостью получения весьма мелких тонкостенных и ажурных изделий сложной конфигурации, а также обеспечения высоких параметров шероховатости поверхности и дефицитностью используемого металла. Эти особенности обусловили и специфичность технологии изготовления изделий рассматриваемым методом. Так, при литье по выплавляемым моделям сплавов золота, платины и серебра используют специальные резиновые пресс-формы (технология изготовления приведена выше), синтетические воскоподобные материалы для получения выплавляемых моделей, формовку единым кристобаллито-гипсовым наполнителем с его предварительным вакуумированием, а также применяют принудительное заполнение литейной полости жидким металлом под действием центробежных сил или атмосферного давления.

Метод литья по выплавляемым моделям позволил значительно расширить ассортимент ювелирных изделий из сплавов драгоценных металлов, повысить их качество и снизить трудоемкость изготовления

Для производства отливок из сплавов драгоценных металлов, по литературным данным, было опробовано более 500 модельных составов. Свойства этих составов в значительной степени определяются технологическим процессом литья по выплавляемым моделям и выбором применяемого оборудования. В связи с этим к модельным составам предъявляется ряд требований, включающих физико-механические, химические, технологические, технико-экономические и санитарно-технические показатели, конкретные для каждого случая.

В мировой научно-технической литературе (в связи с ее конфиденциальностью) практически отсутствует информация по модельным составам, используемым в ювелирной промышленности. Только в американской литературе приводятся рецептуры двух базовых модельных составов, которые применяются для производства отливок из сплавов золота и серебра:

Состав 1: инден-кумароновая смола средней молекулярной массы от 500 до 1200 ед. – 5 %, пчелиный воск 20 – %, карнаубский " – 5 %, монтановый " – 35 %, церезин – 30 %, диэтиленгликольмоностеарат – 5 %.

Состав 2 представлен в массовых частях (м.ч). Диэтиленгликольмоностеарат – 12 м.ч, воск марки "Акровоск" – 14 м.ч, пчелиный воск – 16 м.ч, Церезин – 30 м.ч.

Приведенные составы дают четкое воспроизведение оригинала с хорошей поверхностью, достаточно эластичны, выплавляются легко и без остатка. Однако отсутствие данных по физико-химическим и механическим свойствам не дает оснований утверждать преимущество этих составов над другими. Воспроизведение составов 1 и 2 не представляется возможным из-за отсутствия отечественных компонентов (природных и синтетических), входящих в рецептуры.

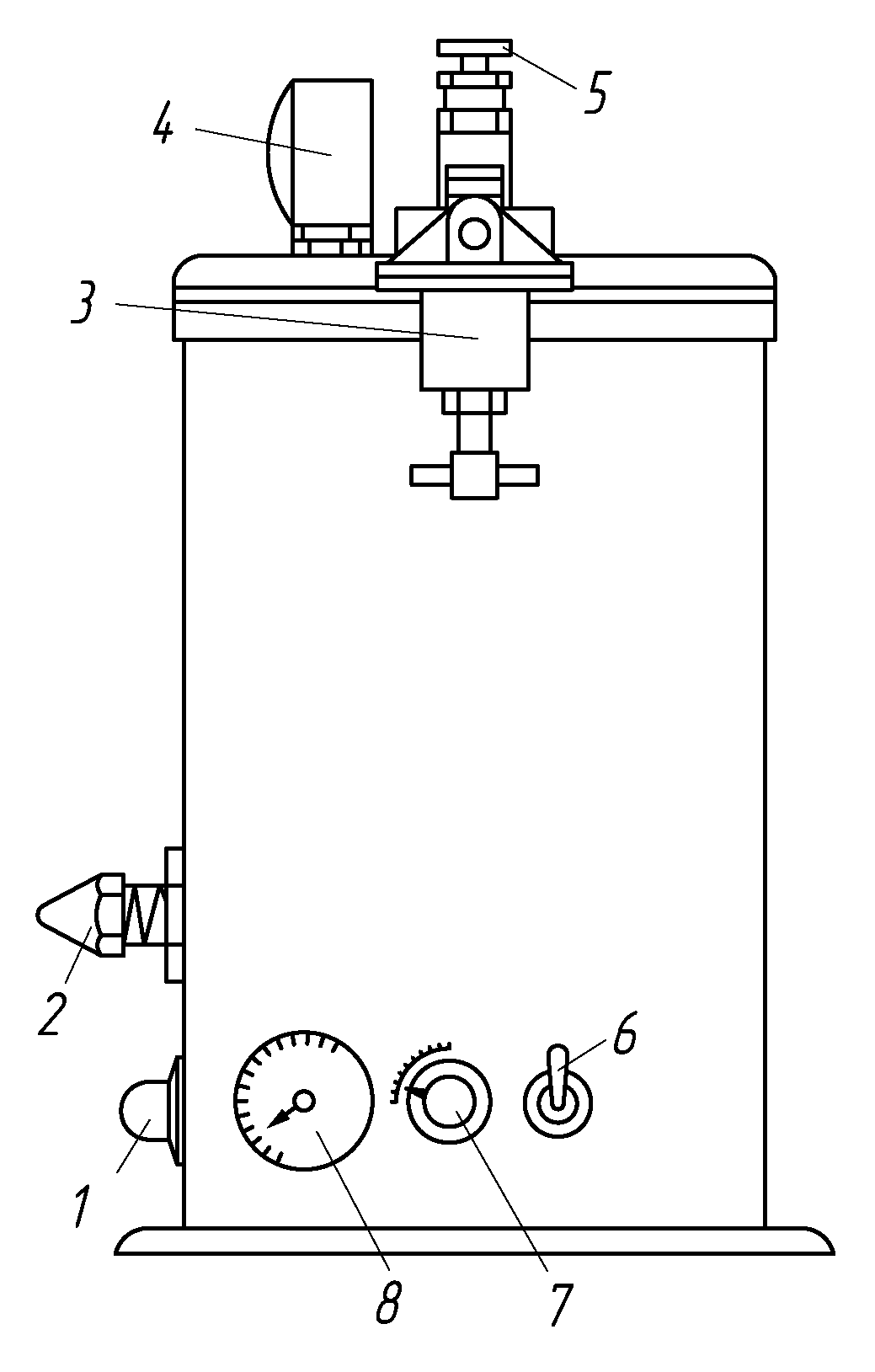

Для изготовления выплавляемых моделей используется специальный инжектор (рис. 1.1.2, а), который позволяет автоматически поддерживать необходимую температуру воска и давление инжекции. Инжектор состоит из резервуара для модельного состава, электронагревателя и терморегулятора. Скорость нагрева модельного состава изменяется регулятором мощности, а температура нагрева контролируется контактным термометром или термопарой.

Заполнение резиновой пресс-формы (рис. 1.1.2, б), которую помещают в зажим, происходит через инжекторное сопло (рис. 1.1.2, в) под действием сжатого воздуха, давление которого контролируется манометром, установленным на верхней крышке инжектора. Инжекторное сопло оснащено системой индивидуального обогрева до 50 °С.

а |

|

б |

|

в |

а – восковой инжектор; б – способ зажима пресс-формы; в – сопло инжектора

Рис. 1.1.2. Изготовление выплавляемых моделей

Физико-химические свойства модельных составов и шероховатость поверхности выплавляемых моделей в существенной степени определяют качество изготовленных отливок. Особое значение эти факторы получают при производстве отливок из сплавов золота и серебра. Модельный состав и резина имеют низкие теплофизические характеристики, т.е. низкую теплопроводность и высокую теплоемкость. При запрессовке жидкого модельного состава, происходящей циклично, в резиновую пресс-форму, имеют место накопление тепла в резиновом массиве и повышение его температуры. В результате существенно увеличивается время затвердевания выплавляемой модели, катастрофически повышается шероховатость ее поверхности за счет взаимодействия с газами и стенками резиновой пресс-формы, а также происходит искажение формы выплавляемой модели.

Опыт работы показал, что получение качественных выплавляемых моделей возможно только при сохранении температуры резиновой пресс-формы на определенном уровне за счет принудительного охлаждения и оптимальной цикличности запрессовки модельного состава. Раньше эти режимы находили чисто экспериментально или интуитивно, что не могло быть удовлетворительным в условиях серийного производства. Как правило, модели ювелирных изделий имеют сложную конфигурацию, что не позволяет провести точный расчет температурного поля в процессе охлаждения.

В качестве первого

приближения к оценке режима застывания

воска в эластичной форме решается

следующая задача: между двумя бесконечными

пластинами, каждая толщиной

![]() (имитирующих стенки резиновой формы),

расположена также бесконечная пластина

толщиной 2δ, соответствующая изделию.

В начальный момент времени температуры

(имитирующих стенки резиновой формы),

расположена также бесконечная пластина

толщиной 2δ, соответствующая изделию.

В начальный момент времени температуры

![]() ;

;

![]() формы

и изделия различны:

формы

и изделия различны:

На внешней поверхности формы все время поддерживается постоянная температура, а на поверхности раздела, изделие форма имеет место условие идеального теплового контакта (граничное условие 4-го рода):

![]() (1.1.6)

(1.1.6)

Уравнение нестационарной теплопроводности для процесса застывания воска в резиновой форме имеет вид

, (1.1.7)

, (1.1.7)

где

![]() температура в

момент времени τ;

коэффициент

температуропроводности материала;

температура в

момент времени τ;

коэффициент

температуропроводности материала;

![]() дифференциальный

оператор Лапласа;

дифференциальный

оператор Лапласа;

![]() объемная теплоемкость,

зависящая от координаты так же, как и

теплопроводность;

объемная теплоемкость,

зависящая от координаты так же, как и

теплопроводность;

![]() тепловыделение,

соответствующее затратам тепла на

скрытую теплоту плавления воска, в

единице объема за единицу времени.

тепловыделение,

соответствующее затратам тепла на

скрытую теплоту плавления воска, в

единице объема за единицу времени.

Уравнение (1.1.7) не

допускает аналитического решения,

поэтому для предварительной оценки

распределения температур в восковой

модели при ее охлаждении примем, что

![]() ,

т.е. пренебрежем фазовым переходом.

,

т.е. пренебрежем фазовым переходом.

С помощью интегрального преобразования Лапласа оригиналы функций температуры могут быть найдены по теореме вычетов. В результате получено:

для модельного состава

(1.1.8)

(1.1.8)

для стенки резиновой формы:

(1.1.9)

(1.1.9)

Аналогично может быть найден тепловой поток от воска к резиновой форме на границе раздела форма изделие

(1.1.10)

(1.1.10)

Собственные числа дифференциального уравнения теплового поля могут быть найдены из уравнения

(1.1.11)

(1.1.11)

Экспериментальная проверка правильности допущения, что , показала неправомерность такого действия. Распределение температуры по сечению восковой модели и резиновой пресс-формы, а также тепловой поток на границе воск резина, рассчитанные по формулам (1.1.8 1.1.10) от действительных значений существенно отличаются.

Таким образом, необходимо найти аналитическое решение уравнения нестационарной теплопроводности с учетом влияния фазового перехода воска в процессе охлаждения. Решение уравнения (1.1.7) сводится к решению разностного уравнения:

(1.1.12)

(1.1.12)

где

![]() функция от констант

теплопроводности;

шаг по времени;

шаг по оси

функция от констант

теплопроводности;

шаг по времени;

шаг по оси

![]() ;

;

![]() весовой коэффициент;

весовой коэффициент;

![]() функция объемного

тепловыделения

,

записанная в разностном виде.

функция объемного

тепловыделения

,

записанная в разностном виде.

Полученная краевая задача для разностного уравнения второго порядка (1.1.12) может быть решена методом «прогонки». Идея заключается в сведении разностного уравнения второго порядка к трем разностным уравнениям первого порядка. Предположим, что имеет место соотношение

![]() (1.1.13)

(1.1.13)

с определенными

коэффициентами

![]() и

и

![]() .

После некоторых преобразований

получим:

.

После некоторых преобразований

получим:

(1.1.14)

(1.1.14)

где

![]() и

и

![]() коэффициенты,

зависящие от граничных условий.

коэффициенты,

зависящие от граничных условий.

При помощи предложенной математической модели процесса охлаждения выплавляемой модели в малотеплопроводной резиновой пресс-форме можно произвести оценку температурно-временных параметров режима застывания воска.

Исходными данными

для расчета служат температура

,

![]() ,

коэффициент температуропроводности

,

м2/с, удельная теплоемкость

,

коэффициент температуропроводности

,

м2/с, удельная теплоемкость

![]() ,

Дж/(кгград), плотность

,

Дж/(кгград), плотность

![]() ,

кг/м3 и количество теплоты, Дж,

выделяемой 1 кг воска за время фазового

перехода, Дж. Наличие фазового перехода

учитывается следующим образом: как

только температура воска становилась

равной, температуре фазового перехода,

начинается подсчет количества теплоты,

переданного от воска резиновой

пресс-форме. До тех пор, пока это количество

теплоты не превышает количество теплоты,

выделяющееся в результате фазового

перехода, температура выплавляемой

модели остается постоянной (равной

температуре начала затвердевания).

После этого расчет процесса дальнейшего

остывания выплавляемой модели ведется

методом "прогонки".

,

кг/м3 и количество теплоты, Дж,

выделяемой 1 кг воска за время фазового

перехода, Дж. Наличие фазового перехода

учитывается следующим образом: как

только температура воска становилась

равной, температуре фазового перехода,

начинается подсчет количества теплоты,

переданного от воска резиновой

пресс-форме. До тех пор, пока это количество

теплоты не превышает количество теплоты,

выделяющееся в результате фазового

перехода, температура выплавляемой

модели остается постоянной (равной

температуре начала затвердевания).

После этого расчет процесса дальнейшего

остывания выплавляемой модели ведется

методом "прогонки".

В процессе получения

выплавляемых моделей в резиновой

пресс-форме происходит накопление тепла

и рост температуры на внешней поверхности

ее от цикла к циклу. Извлечение выплавляемой

модели из резиновой пресс-формы возможно

при температуре не выше температуры

теплоустойчивости воска. Последняя

определяется экспериментально как

температура, при которой прогиб образца

составляет 1 мм. Критическая температура

на внешней поверхности резиновой

пресс-формы принимается равной 303

305

.

При этих условиях по программе можно

рассчитать число циклов работы резиновой

пресс-формы при получении выплавляемых

моделей массой от

![]() кг до того момента, когда пресс-форму

необходимо принудительно охлаждать.

Если этого не сделать, то получение

качественных выплавляемых моделей

становится невозможным. Таким образом,

при помощи математической модели можно

определять оптимальные режимы изготовления

выплавляемых моделей. Однако применение

подобного математического аппарата

целесообразно лишь при наличии ЭВМ.

кг до того момента, когда пресс-форму

необходимо принудительно охлаждать.

Если этого не сделать, то получение

качественных выплавляемых моделей

становится невозможным. Таким образом,

при помощи математической модели можно

определять оптимальные режимы изготовления

выплавляемых моделей. Однако применение

подобного математического аппарата

целесообразно лишь при наличии ЭВМ.

При отсутствии ЭВМ, учитывая малые размеры и тонкостенность выплавляемых моделей, можно прибегнуть к балансовой модели для приближенной оценки температурно-временных параметров режима застывания воска.

Пусть известна

температура заливки воска

![]() и максимальная температура восковой

модели

и максимальная температура восковой

модели

![]() при разъеме пресс-формы. Тогда количество

теплоты, которое должно перейти от

расплавленного воска к резине,

при разъеме пресс-формы. Тогда количество

теплоты, которое должно перейти от

расплавленного воска к резине,

![]() (1.1.15)

(1.1.15)

где

![]() – масса залитого воска.

– масса залитого воска.

Тепло расходуется

на нагрев неизвестного пока объема

резины, который зависит от конфигурации

изделия. Рассмотрим изделие, близкое

по форме к пластине. Тогда тепловые

потоки охлаждения распространяются в

двух направлениях, причем за время

охлаждения весь массив резиновой стенки

пресс-формы не прогревается и только

некая его часть приобретает температуру,

отличную от начальной температуры

резины

![]() .

Кинетика прогрева стенки эластичной

формы может быть уподоблена нестационарному

прогреву полубесконечного пространства,

а для этого процесса известно, что

относительная температура материала

может быть приближенно приравнена нулю

при

.

Кинетика прогрева стенки эластичной

формы может быть уподоблена нестационарному

прогреву полубесконечного пространства,

а для этого процесса известно, что

относительная температура материала

может быть приближенно приравнена нулю

при

При этом распределении температуры в материале можно уподобить линейному. В таком случае количество теплоты, запасенного резиной,

![]() (1.1.16)

(1.1.16)

что позволяет найти время охлаждения восковой модели до температуры . Из уравнений (1.1.15) и (1.1.16) позволяют получить время охлаждения восковой модели в явном виде:

(1.1.17)

(1.1.17)

где

![]() скрытая теплота

плавления воска, и проанализировать

основные закономерности процесса

охлаждения воска.

скрытая теплота

плавления воска, и проанализировать

основные закономерности процесса

охлаждения воска.

Рассмотрение более

сложных форм (цилиндра, шара) приводит

к более сложным уравнениям относительно

времени охлаждения

![]() даже в предположении кинетики прогрева,

идентичной прогреву полубесконечного

пространства.

даже в предположении кинетики прогрева,

идентичной прогреву полубесконечного

пространства.

Полученные восковые модели шабрят и припаивают термошпателем к восковому стояку, закрепленному в резиновом основании для опоки – «башмаке». С виду всё это напоминает ствол дерева, а восковые модели – ветки. Причем рекомендуется учесть, что чем легче восковая модель, тем выше она располагается на этой «ёлке» относительно более тяжелой восковки.

Расстояние между ближайшими точками смежных моделей должно быть не менее 3 мм, а в местах припаивания не должно быть острых углов и наплывов. Угол наклона продольной оси литника к продольной оси стояка должен быть менее 90° и соответствовать характеру течения жидкого металла при заливке. Обезжиривание блоков выплавляемых моделей производят в спирте или мыльном растворе.

Правильная сборка блок-модели обеспечивает хорошее качество отливки и равномерное охлаждение металла во время кристаллизации.

При определении навески сплава для заливки в литейную форму замеряют вес восковой блок-модели, принимая плотность воска равной условной единице. Тогда масса блок-отливки будет равна произведению массы восковой модели на удельную плотность заливаемого сплава.