- •Введение Лекция 1

- •1. Технологические основы производства ювелирных изделий методами литья

- •1.1. Литейные материалы и формы Лекция 2

- •Лекция 3

- •Лекция 4

- •Контрольные вопросы к разделу 1.1

- •1.2. Способы и методы литья Лекция 5

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Контрольные вопросы к разделу 1.2

- •1.3. Технологические основы литья Лекция 9

- •Лекция 10

- •Лекция 11

- •1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

- •Контрольные вопросы к разделу 1.3

- •1.4. Особенности литья ювелирных сплавов Лекция 12

- •Лекция 13

- •Лекция 14

- •Лекция 15

- •1 643 , 4 Ч; 2 563 , 4 ч; 3 523 , 4 ч; 4 473 , 4 ч ( истинное напряжение)

- •Лекция 16

- •1 Поддон опускания выходящего из кристаллизатора слитка; 2 слиток; 3 кристаллизатор; 4 разливочная воронка; 5 тигель или печь

- •Контрольные вопросы к разделу 1.4

- •1.5. Методы определения пробы драгоценных ювелирных сплавов и управление качеством ювелирной продукции Лекция 17

- •Контрольные вопросы к разделу 1.5

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием

- •2.1.Технология изготовления ювелирных изделий методами обработки металлов давлением. Лекция 18

- •Лекция 19

- •Лекция 20

- •Лекция 21

- •Лекция 22

- •Контрольные вопросы к разделу 2.1

- •2.2. Технология соединения деталей ювелирных изделий Лекция 23

- •Контрольные вопросы к разделу 2.2

- •2.3. Технология отделочных операций и декоративная обработка ювелирных изделий Лекция 24

- •Лекция 25

- •Лекция 26

- •Контрольные вопросы к разделу 2.3

- •2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

- •Лекция 28

- •Лекция 29

- •Лекция 30

- •Лекция 31

- •Лекция 32

- •Лекция 33

- •Контрольные вопросы к разделу 2.4

- •Заключение Лекция 34

- •Контрольные вопросы к разделу

- •Библиографический список

- •Оглавление

- •1. Технологические основы производства ювелирных изделий методами литья 11

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием 130

Лекция 19

Общие сведения, сущность и основные технологические параметры процессов ППВ

1. Общие сведения, сущность и основные технологические параметры процессов прокатки, прессования и волочения.

2. Основы получения листового и сортового проката.

3. Производство прутков и профилей методами прессования.

4. Получение проволоки из благородных металлов и сплавов для цепевязания.

5. Технологические схемы производства ювелирных изделий с применением операций прокатки, прессования и волочения.

Прокатка – один из наиболее распространенных видов обработки металлов давлением. Процесс прокатки состоит в изменении формы и размеров заготовки при прохождении металла через зазор между вращающимися валками (рис. 2.1.2). Основными видами прокатки являются продольная, поперечная, и поперечно–винтовая.

Рис. 2.1.2. Схема прокатки

При продольной прокатке металл обжимается между валками, вращающимися в разные стороны. При этом валки захватывают и втягивают заготовку в зазор между ними. Продольной прокаткой получают 90 % всего проката.

Различают следующие виды продольной прокатки: плоскую, сортовую, периодическую.

При плоской (листовой) прокатке обжатие заготовки осуществляется в гладких валках с уменьшением ее высоты и увеличением длины и ширины. Так получают толстые (горячей прокаткой) и тонкие (холодной прокаткой) листы.

При сортовой прокатке на валках нарезают калибры, в которых осуществляется обжатие заготовки по высоте и ширине с увеличением ее длины. Сортовой прокаткой получают фасонные изделия – уголки, швеллеры, тавры, шестигранники и др.

Для холодной прокатки труб применяют агрегат, который представляет собой двухвалковый стан с периодическим режимом работы, рабочей клети которого сообщается возвратно–поступательное движение при помощи кривошипно–шатунного механизма. Процесс прокатки трубы осуществляется на неподвижной конической оправке, соединенной со стержнем, калибрами с ручьем переменного сечения, закрепленными в вырезах валков. Исходный размер ручья соответствует наружному диаметру заготовки, конечный размер – наружному диаметру готовой трубы.

В исходном положении рабочей клети трубная заготовка при помощи механизма подачи и поворота перемещается в направлении прокатки на определенное расстояние, называемое подачей. При движении рабочей клети вперед происходит уменьшение диаметра и толщины стенки поданного участка заготовки в кольцевой постепенно сужающейся щели, образуемой ручьем калибров и оправкой.

В крайнем переднем положении рабочей клети происходит поворот прокатываемой заготовки вместе с оправкой на 60 – 90°. При обратном движении рабочей клети прокатанному участку трубы калибрами придается правильная форма окружности заданных размеров и обкатывается на оправке коническая часть заготовки переменного сечения, называемая рабочим конусом. Далее операции повторяются. Заготовкой для прокатки служит толстостенная прессованная труба.

При поперечной прокатке валки вращаются в одном направлении. Заготовка, получая вращательное движение, обжимается и деформируется вдоль валков. Поперечной прокаткой изготовляют шестерни и различные детали с переменным по длине поперечным сечением.

Поперечно–винтовую (косовалковую) прокатку применяют в основном для производства трубной заготовки. При косовалковой прокатке оси валков расположены под некоторым углом друг к другу и к оси заготовки; заготовка при прокатке вращается и перемещается в осевом направлении.

В качестве заготовки при производстве гильз используют литую, прессованную или катаную заготовку. В процессе вращательно–поступательного движения сердцевина заготовки разрыхляется, что облегчает ее прошивку оправкой, закрепленной на стержне. Косовалковую прокатку осуществляют на двух – и трехвалковых станах. Косовалковую прокатку применяют также для прокатки шаров, втулок и др. В этом случае валки имеют нарезанные калибры.

Прокатка является более производительной по сравнению с ковкой. Изделия, получаемые прокаткой, имеют высокую точность геометрических размеров и довольно хорошее качество поверхности.

Захват прокатываемой заготовки валками стана происходит в результате трения, возникающего между поверхностями валков и заготовки. Отношение площадей поперечного сечения заготовки до прокатки F и после прокатки f называют коэффициентом вытяжки: λ=F/f.

Коэффициент вытяжки λ показывает, во сколько раз уменьшается сечение заготовки после каждого пропуска через валки прокатного стана. Его значение обычно изменяется от 1,1 до 2 в зависимости от материала, толщины заготовки, температуры, скорости и других условий прокатки.

Разность толщины заготовки до и после прокатки Н и h (см. рис. 2.1.2) называют абсолютным обжатием. Участок, на котором происходит обжатие металла при прокатке, называют зоной деформации.

Дугу, по которой валок соприкасается с металлом, называют дугой захвата, а центральный угол, соответствующий этой дуге - углом захвата.

Чем больше угол захвата, тем больше обжатие при данном диаметре валков. Одно и то же обжатие можно произвести на валках меньшего диаметра с большим углом захвата или на валках большего диаметра, но с меньшим углом захвата. При прокатке сплавов из цветных и драгоценных металлов угол захвата не должен превышать 15 – 20°.

Для сплавов серебра 875–й и 916–й проб максимальная степень обжатия не должна превышать 70%. При прокатке золотых сплавов максимально допустима следующая степень деформации (%): цветное золото 375–й пробы – 50÷55; цветное золото 583–й пробы – 55÷60; цветное золото 750–й пробы – 55÷65; белое золото 583–й и 750–й проб (с никелем) – 40, белое золото 750–й пробы (с палладием) – 55.

Для сплавов драгоценных металлов процессы прокатки листов и проволоки сходны, однако каждый процесс имеет свои характерные особенности. Так, если на листовой металл при прокатке действует только вертикальное давление, то при прокатке проволоки заготовка испытывает и вертикальное, и боковое давление. Поэтому при прокатке проволоки по сравнению с прокаткой листов нужно применять меньшие допустимые обжатия. После каждого прохода через прокатный стан проволоку поворачивают (кантуют) на 90° и немного уменьшают расстояния между валками. При большом обжатии металл выдавливается в виде заусенцев на поверхность проволоки, после поворота проволоки при следующем переходе заусенцы плохо закатываются в металл, что приводит к нарушению поверхности проволоки.

При производстве труб, прутков и профилей из цветных металлов и сплавов прессование является основной заготовительной операцией.

Прессование – это процесс выдавливания металла из замкнутой полости через отверстие требуемой формы в матрице.

В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным или совмещенным истечением. Наиболее распространено прессование с прямым истечением, которое применяется для получения как сплошных, так и полых профилей. Соответствующие схемы процесса приведены на рис. 2.1.3.

1 – контейнер; 2 – пресс–штемпель; 3 – заготовка; 4 – матрица; 5 – пресс–изделие; 6 – игла (оправка)

Рис. 2.1.3. Схема прессования с прямым истечением:

а – сплошной профиль; б – полый профиль

Металл заготовки 3, заложенный в контейнер пресса 1, под действием сил, создаваемых движущимся в направлении стрелки пресс–штемпелем 2, выдавливается при прессовании сплошного профиля (схема а) в канал матрицы 4, а при прессовании полого профиля (схема б) – в замкнутый кольцевой канал, образованный матрицей 4 и иглой или оправкой 6. В результате получается заданное пресс–изделие 5 (сплошной или полый профиль), движущееся в процессе прессования в направлении, совпадающем с направлением движения пресс–штемпеля. Это послужило основанием к указанному наименованию рассматриваемой разновидности. Основная особенность этого способа прессования – обязательное перемещение металла заготовки относительно неподвижного контейнера.

При прессовании труб или полых профилей по приведенной схеме в заготовке получают полость для оправки либо до ввода заготовки в контейнер, либо в самом контейнере прошивкой с образованием металлической «пробки», идущей большей частью в отход.

Процесс прессования с боковым истечением отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90°. Такое изменение направления истечения преследует ряд технических целей, например удобство приема пресс–изделия, удобство блокировки с последующим процессом при создании непрерывных поточных линий. Прессование с боковым истечением может быть применено и для получения полых профилей.

Прессование с обратным истечением применяется при прессовании как сплошных, так и полых профилей. Соответствующие схемы приведены на рис. 2.1.4.

Металл заготовки 3, заложенной в контейнер 1, под действием сил, создаваемых движущимся пресс–штемпелем 2, выдавливается: при прессовании сплошного профиля (схема а) – в канал матрицы 4, при прессовании гильзы с дном (схема б) – в замкнутый кольцевой канал, образованный внутренней поверхностью контейнера и пресс–шайбой, а при прессовании трубы или полого профиля (схема в) – в замкнутый кольцевой канал, образованный внутренней поверхностью матрицы 4 и наружной поверхностью оправки (иглы) 6. В результате получается заданное пресс–изделие 5, которое по схемам а и в проходит через полый пресс–штемпель 2, а по схеме б формируется между контейнером и сплошным пресс–штемпелем 2.

1– контейнер; 2 – пресс–штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

Рис. 2.1.4. Схема прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль

Прессование обеспечивает возможность деформации металла с наибольшими обжатиями по сравнению со всеми другими видами обработки давлением и позволяет получать изделия самой различной конфигурации. Прессованием можно получать изделия из материалов, не поддающихся прокатке и волочению благодаря тому, что заготовка при прессовании подвергается всестороннему сжатию.

Время переналадки инструмента при прессовании меньше, чем при прокатке, что особенно важно при производстве полуфабрикатов из цветных металлов, характеризующемся широким сортаментом размеров изделий и сравнительно небольшими объемами продукции одного размера. Достоинства процесса прессования определили его широкое применение при производстве труб, прутков и профилей из легких и тяжелых цветных металлов и сплавов.

Волочение (рис. 2.1.5) – это процесс протягивания заготовок (обычно в холодном состоянии) через постепенно сужающееся отверстие инструмента – волоки.

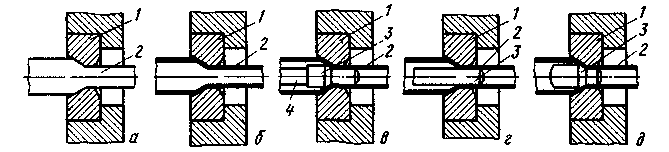

Рис. 2.1.5. Схемы волочения: а – волочение прутка; б, в, г, д – волочение труб;

1– волока (фильера); 2 – заготовка; 3 – оправка; 4 – стержень

При волочении поперечное сечение заготовки уменьшается, а ее длина соответственно увеличивается. Обработанные изделия получаются с сечением, точным по форме и размерам (2÷4–й класс точности), и с шероховатостью поверхности (7÷9–го классов). Степень деформации металла при волочении (в %) характеризуется коэффициентом вытяжки µ или коэффициентом относительного обжатия ψ, определяемым по формулам:

(2.1.2)

(2.1.2)

(2.1.3)

(2.1.3)

где l0 , l1 и F0 , F1 – соответственно длины и поперечные сечения исходной заготовки и полученного изделия

Обычно при волочении за один проход можно обеспечить µ в пределах примерно до 1,3 и ψ соответственно до 30%. Большие обжатия выполняют волочением в несколько проходов через волоки. Волочением изготовляют проволоку и обрабатывают прутки, трубы и фасонные профили с сечением различных форм и размеров из стали, цветных, драгоценных металлов и сплавов. Волочение – это практически единственный метод изготовления проволоки диаметром от нескольких миллиметров до десятых долей миллиметра.

В ювелирном производстве исходная заготовка вначале прокатывается в ручьевых прокатных валках. В то время как при прокатке рабочее давление металлу передается валками, которые своим движением передвигают дальше обрабатываемую заготовку, при волочении сама проволока передает усилие деформации, преодолевающее сопротивление металла и трение, возникающие в протяжном конусе фильера. Поэтому здесь сила натяжения может быть только такой величины, которую может выдержать сама проволока.

Особенно ограничена величина рабочего усилия при протягивании тонкой проволоки. При прохождении через фильеру поперечное сечение проволоки уменьшается до площади сечения цилиндрической части протяжного отверстия. Вследствие контактного трения в деформируемом металле при прохождении инструмента образуются такие же конусы текучести, как и при прокатке. Если проволоку протягивают через отверстие волочильной доски, то трением в протяжном конусе удерживаются наружные слои материала, в то время как осевая зона почти не затрагивается, и металл здесь течет интенсивнее в направлении вытяжки проволоки.

Наиболее распространенным инструментом для волочения проволоки при производстве ювелирных изделий является волочильная доска. Она представляет собой пластину, изготовленную из высококачественной инструментальной стали, в которой на равных расстояниях просверлены волочильные отверстия, размеры которых последовательно уменьшаются от одного к другому. Конфигурация стенок отверстия в продольном сечении показана на рис. 2.1.6. Основным видом такого инструмента является волочильная доска с круглыми отверстиями для изготовления круглой проволоки, однако наряду с этим имеются волочильные доски с отверстиями других профилей: квадратного, треугольного, прямоугольного, ножевидного и многочисленных фасонных форм для специальных целей. От состояния отверстий волочильной доски зависит качество проволоки. Если стенки отверстия не абсолютно гладкие, то поверхность проволоки будет иметь дефекты: риски, царапины, задиры. Через определенное время доску следует очищать от остатков воска и масла, для этого ее промывают в бензине.

Рис. 2.1.6. Схема процесса волочения и участки волочильного инструмента: 1– входной конус; 2– протяжной конус; 3– цилиндрическая часть; 4– выходной конус

В технологический процесс обработки сплавов драгоценных металлов волочением обычно входят следующие операции:

– предварительная термообработка (отжиг) заготовок для создания структуры металла, благоприятной для волочения;

– заострение (утонение) концов заготовок, которые вводят в волоку и захватывают клещами для закрепления на наматывающем барабане;

– нанесение на заготовку и на волоку смазки (воск или минеральные масла);

– волочение за два–три прохода (далее применяется промежуточная термообработка для снятия наклепа);

– волочение до окончательного размера (после двух–трех проходов снова термообработка);

– конечная термообработка для устранения наклепа после окончательного волочения до нужного размера.

Усилие при волочении зависит от свойств и состояния обрабатываемого металла, формы и состояния инструмента (волок), условий трения и т. д.

Производство полуфабрикатов из драгоценных металлов за рубежом производится на небольших заводах, одним из которых является завод фирмы Sheffeld Smelting (Англия), где производят катанку, профили, листы, прессованные изделия и проволоку из золота, серебра, платины и их сплавов для химической, машиностроительной и электротехнической промышленности .

Проволоку или прутки производят диаметром 0,04-38 мм, листы толщиной 0,025-28 мм и шириной до 500 мм, катаные или, прессованные и подвергнутые волочению изделия размером от 25-25 до 0,125-0,8 мм, трубы, прессованные и подвергнутые волочению, внешним диаметром от 1,5 до 50 мм с различной толщиной стенки. Допуск, с которым выпускаются листы, прутки и проволока, составляет + 0,0025 мм.

Для получения полуфабрикатов для дальнейшей обработки в отделении прессования имеется вертикальный гидравлический пресс усилием 500 т, на котором производится прессование прутков, причем последние наматываются в одну, две или три нитки на ручной моталке. Заготовки подогревают в печи, отапливаемой газом. Кроме этого пресса в отделении прессования установлен новый вертикальный гидравлический пресс усилием 850 т. Этот пресс спроектирован с движущимся контейнером, который позволяет применять прямое и обратное прессование при производстве сплошных и полых профилей, а также труб. Одной из особенностей этого пресса является чрезвычайно жесткая система вертикальных направляющих. Четыре из направляющих расположены наискось по отношению друг к другу, так что обе стороны каждой из полости ограничивают дальнейшее передвижение. Особенностью нового пресса является также возможность быстрой смены контейнера. При горячем прессовании применяются круглые слитки диаметром 113 мм, а при холодном - диаметром 68 мм. Слитки при горячем прессовании нагревают в двух печах, отапливаемых газом.

В качестве прокатного оборудования используется: двухвалковый стан Brigade с диаметром валков 600-750 мм и четырехвалковый стан Stanеt Мann, который имеет набор взаимозаменяемых валков: для прокатки плит – два опорных валка размером 450 ÷ 600 мм и рабочие валки размером 100 ÷ 600 мм; для производства катанки – два валка диаметром 450 мм с калибрами по поверхности валка. При использовании последнего стана для горячей прокатки катанки заготовка диаметром 38 мм прокатывается до размера 16 мм с точностью до 0,05 ÷ 0,10 мм.

Для промежуточных отжигов сплавов серебра с медью и некоторых других сплавов в процессе прокатки и волочения на заводе используются:

Электрическая печь для светлого отжига ленты длиной до 20 м, которая включает непрерывный ленточный конвейер шириной 900 мм, нагревательную камеру мощностью 150 кВт с контролируемой атмосферой и охладительную камеру, облицованную кессонами, охлаждаемыми непрерывно циркулирующей водой;

Электрические вертикальные нагревательные печи с циркуляцией воздуха для отжига проволоки и ленты из припоев.