- •Введение Лекция 1

- •1. Технологические основы производства ювелирных изделий методами литья

- •1.1. Литейные материалы и формы Лекция 2

- •Лекция 3

- •Лекция 4

- •Контрольные вопросы к разделу 1.1

- •1.2. Способы и методы литья Лекция 5

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Контрольные вопросы к разделу 1.2

- •1.3. Технологические основы литья Лекция 9

- •Лекция 10

- •Лекция 11

- •1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

- •Контрольные вопросы к разделу 1.3

- •1.4. Особенности литья ювелирных сплавов Лекция 12

- •Лекция 13

- •Лекция 14

- •Лекция 15

- •1 643 , 4 Ч; 2 563 , 4 ч; 3 523 , 4 ч; 4 473 , 4 ч ( истинное напряжение)

- •Лекция 16

- •1 Поддон опускания выходящего из кристаллизатора слитка; 2 слиток; 3 кристаллизатор; 4 разливочная воронка; 5 тигель или печь

- •Контрольные вопросы к разделу 1.4

- •1.5. Методы определения пробы драгоценных ювелирных сплавов и управление качеством ювелирной продукции Лекция 17

- •Контрольные вопросы к разделу 1.5

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием

- •2.1.Технология изготовления ювелирных изделий методами обработки металлов давлением. Лекция 18

- •Лекция 19

- •Лекция 20

- •Лекция 21

- •Лекция 22

- •Контрольные вопросы к разделу 2.1

- •2.2. Технология соединения деталей ювелирных изделий Лекция 23

- •Контрольные вопросы к разделу 2.2

- •2.3. Технология отделочных операций и декоративная обработка ювелирных изделий Лекция 24

- •Лекция 25

- •Лекция 26

- •Контрольные вопросы к разделу 2.3

- •2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

- •Лекция 28

- •Лекция 29

- •Лекция 30

- •Лекция 31

- •Лекция 32

- •Лекция 33

- •Контрольные вопросы к разделу 2.4

- •Заключение Лекция 34

- •Контрольные вопросы к разделу

- •Библиографический список

- •Оглавление

- •1. Технологические основы производства ювелирных изделий методами литья 11

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием 130

Лекция 32

Изготовление подвижных соединений

1. Технология изготовления подвижных соединений: звеньевых, шарнирных, бареттерных, штифтовых и подвижных оправ.

При изготовлении цепей и браслетов, серег и кулонов отдельные детали должны подвижно соединяться друг с другом. Несмотря на многообразие подвижных соединений, их можно разделить на несколько основных типов.

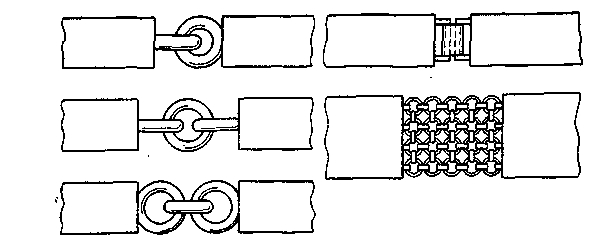

1. Звеньевое соединение. Основная форма всех возможных соединений – комбинация вставленных друг в друга кольцевых звеньев. На рис. 2.4.27 показаны простейшие звеньевые соединения. Для увеличения площади спая стыки каждого звена слегка скашивают, звенья собираются взаимно перпендикулярно, а затем запаиваются.

Рис. 2.4.27. Простейшие звеньевые соединения

2. Шарнирные соединения. Изготовление шарнирной трубки было уже описано выше. Для обеспечения необходимой прочности толщина стенки трубки должна составлять 1/4 от ее наружного диаметра. Все подвижные шарнирные соединения состоят из нечетного числа шарниров и обозначаются соответствующими номерами (3, 5, 7 и т. д.). У подвижных шарниров, состоящих из трех частей, средняя часть делается шире, чем две крайних. Конечные шарниры должны располагаться на основной части изделия. Главная трудность при изготовлении составного подвижного шарнира состоит в том, что отдельные отрезки трубки шарнира должны плотно прилегать друг к другу и в то же время свободно двигаться. Если перед пайкой отдельных элементов шарнира уложить все его отрезки в специально подготовленный желобок, а затем припаять их твердым припоем поочередно с разных сторон к скрепляемым деталям, то следует ожидать получения тугого шарнирного соединения, так как опасность протечки припоя велика. Если же припаивать детали сначала к одной стороне, а затем к другой, то это обеспечит хорошую подвижность шарниру, но его точная подгонка вызовет трудности.

От мастерства ювелира и от существующей необходимости зависит, какой из этих двух методов стоит использовать.

Последовательность работы при первом методе. Круглым напильником в месте будущего соединения деталей выпиливают канавку так, что конец каждой детали приобретает форму полужелобка. Трубку распиливают на необходимое количество частей, причем плоскости реза должны располагаться непременно под прямым углом к оси шарнира. На стальной штифт, слегка смазанный пластилином, насаживают детали шарнира, вплотную желоб. Все части шарнира через одну припаивают с одной стороны (рис. 2.4.28, а).

Припаянные части шарнира изолируют пластилином, чтобы предотвратить растекание припоя от мест пайки. Части, расположенные между ними, припаивают с другой стороны и вынимают штифт.

Последовательность работы при втором методе. Опорный желоб делается таким же способом, как и при первом методе. Шарнирную трубку делят на нужное количество частей и надрезают ее от стыка шарнира строго перпендикулярно к оси настолько, чтобы между отдельными частями остались только маленькие перемычки.

|

||

а |

б |

в |

Рис. 2.4.28. Припаивание элементов подвижных шарниров двумя способами

Надрезы средних частей шарнира можно клинообразно расширить, что предотвратит подтекание припоя к соседним частям. Шарнир помещают в желоб и припаивают его части твердым припоем с одной стороны (рис. 2.4.28, в). Трубку окончательно разрезают и удаляют неприпаянные части. Вынутые части шарнира зачищают и точно подгоняют к промежуткам. Затем эти трубки насаживают на стальной штифт, распределяют по его длине на предназначенные им места, фиксируют и припаивают к другой части изделия (рис. 2.4.28, б). Штифт вынимают, собирают обе половины соединения вместе и скрепляют их осью шарнира.

Пружинные шарниры применяются, как правило, в портсигарах для автоматического открывания крышки. Сборка шарнира производится так же, как и сборка простого шарнира. Вместо штифта внутрь шарнирных трубок вставляют плоскую пружину. В зависимости от веса крышки требуется одна или несколько таких пружин. Они должны быть несколько длиннее, чем шарнир. С одного конца пружины прижимают к внутренней поверхности трубки небольшим клином, который прочно вбивают в шарнир. Вполне достаточно, если пружина при открытой крышке лежит горизонтально (рис. 2.4.29, а).

|

|

а |

б |

Рис. 2.4.29. Пружинный шарнир: а –в положении покоя; б – под напряжением скрученной пружины при закрытой крышке

Можно, однако, уже при установке пружины чуть повернуть ее вокруг продольной оси и слегка забить клин с противоположной стороны. Если при этом чувствуется, что пружина напряжена в достаточной степени, то забивают клин окончательно и с этой стороны шарнира (рис. 2.4.29, б). В заключение концы клиньев и пружин на шарнирах срезают вровень с торцами крайних трубок.

Собственно подвижные части контршарнира (рис.2.4.30) помещаются внутри трубки большого диаметра, разрезанной по осевой плоскости вдоль, и припаиваются к ней. Предварительно половинки трубки, образующие наружную часть шарнира, припаиваются твердым припоем в выемках торцов браслета. По сравнению с простым шарнирным соединением он имеет лучшие направляющие и более надежный захват. Эти шарниры применяются, как правило, в браслетах.

|

|||

а |

б |

в |

г |

Рис. 2.4.30. Припаивание частей контршарнира (браслет прямоугольного сечения по ширине больше контршарнира): а –вставка замыкающей стык (U–образной полоски; в – пайка внешней трубки шарнира большого диаметра; в – пайка средней части внутренней трубки подвижного контршарнира малого диаметра; г – пайка крайних частей трубки подвижного контршарнира

3. Бареттерные соединения. Это вид соединения особенно часто используется в ювелирных изделиях. Возможный радиус движения ограничен с одной стороны формой вставленного клина, с другой стороны – величиной промежутков между звеньями. Форма звеньев не имеет значения, но в большинстве случаев это соединение применяется для закрытых прямоугольных коробчатых и U–образных профилей.

При изготовлении соединения берут в качестве сердечника медный или стальной стержень квадратного или прямоугольного сечения и обковывают вокруг него четырехгранную трубку. Стык следует по возможности расположить по грани трубки. В том случае, когда предполагается изготовить браслет, полученную трубку вместе с сердечником сгибают вокруг оправки, соответствующей внутреннему размеру браслета. Затем распиливают заготовку браслета на звенья и вытравливают из них сердечники.

Если звенья должны иметь U–образный профиль, то их изготовляют таким же образом, но в любом случае четырехгранный шарнир изготовляют только с медным сердечником. При изготовлении U–образных звеньев стык образуют на будущей внутренней стороне браслета и его нет необходимости запаивать. Затем четырехгранную трубку также сгибают, придавая ей форму браслета. Однако внутреннюю стенку теперь спиливают до металлического стержня. После разрезки трубки на звенья кусочки стержня свободно вынимаются. Оба конца каждого звена слегка скашивают, чтобы обеспечить необходимую подвижность. К концу каждого звена припаиваются четырехгранные клинообразные выступы. Эти выступы вставляются в последующее звено, просверливают в них отверстия и склепывают (рис. 2.4.31).

Рис. 2.4.31. Бареттерное соединение

4. Соединение узких звеньев. Этот метод можно считать улучшенной формой бареттерного соединения (рис. 2.4.32).

Рис. 2.4.32. Штифтовые соединения звеньев

Звенья изготовляются точно так же, как это было описано при клиновом бареттерном соединении. Для этого соединения можно применить как четырехгранный шарнир, так и U–образный профиль, после того как ему придадут форму браслета. При распиливании заготовки на звенья необходимо иметь в виду, что они должны быть несколько длиннее, чем требуемое готовое звено. В каждом звене на одном из концов выпиливают полукруглые щечки, а на другом конце полукруглое углубление, соответствующее щечкам предыдущего звена. Из четырехгранной проволоки, которая плотно входит в звенья, изготавливают соединительные вставки. Один конец этой проволоки закругляют напильником и затем отрезают вставку от проволоки и обрабатывают другой конец так, чтобы его можно было поместить в звено и припаять на стороне с полукруглым углублением. Звенья соединяют попарно, просверливают и штифтуют. При таком соединении звенья имеют такую подвижность, что браслет можно разогнуть до прямой линии. Если подвижность звеньев мала, то в месте соединения их следует немного подпилить сверху, чтобы увеличить здесь зазор и облегчить распрямление звеньев.

5. Соединение широких звеньев. При изготовлении широких браслетов невозможно обойтись только одной соединительной вставкой. На обеих вертикальных боковых стенках звена с внутренней стороны напаивают по одной полукруглой тонкой вставке (рис. 2.4.32, б). Последовательность работы при соединении широких звеньев почти такая же, как и при соединении узких звеньев. Вначале изготовляют из полосового металла два обруча по размеру браслета и с внешней стороны к ним припаивают на одинаковом расстоянии накладки. Расстояния между накладками должны быть достаточными для изготовления из промежуточных частей обручей полукруглых щечек. Заготовку браслета распиливают на звенья, которые обрабатываются таким же образом, как было описано выше, и соединяются штифтами.

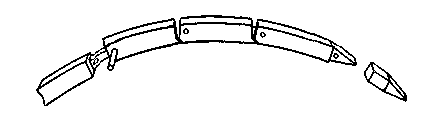

6. Штифтовые соединения. Браслет с качающимися на штифтах звеньями показан на рис. 2.4.33.

Рис. 2.4.33. Браслет со штифтовым соединением звеньев

При изготовлении такого браслета берут плоскую вальцованную четырехгранную проволоку сечением 0,7 * 2,5 мм и сгибают из нее три обруча, внутренний размер которых соответствует размеру браслета. Обруч делят на отрезки длиной от 10 до 13 мм – будущие звенья. Измерительным циркулем находят осевую линию обруча и намечают места сверления отверстия. Обруч просверливают по этим меткам. Второй обруч кладется под первый. Второй обруч просверливают в двух противоположных местах через имеющиеся уже отверстия и соединяют оба обруча временной заклепкой. Теперь просверливают все остальные отверстия, не опасаясь сдвига обручей. После того, как звенья будут отделены, есть уверенность в том, что отверстия находящихся рядом звеньев точно подойдут друг к другу. Затем обручи распиливают на звенья и скругляют их концы. Обе временные заклепки удаляют. Из третьего обруча делают более короткие промежуточные звенья, чем из первых двух, и их концы также просверливают и скругляют. Далее производят сборку браслета. Вставленные штифты запаивают на концах, слегка смазывая предварительно внутренние части браслета жирным трепелом для защиты от затекания припоя.

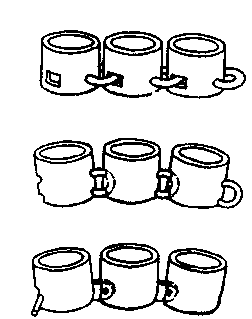

В ювелирных изделиях иногда изготовляют подвижные оправы, которые могут иметь две возможности для движения: в стороны или вперед и назад (рис. 2.4.34).

Оправы с боковым движением соприкасаются по возможности плотно и имеют возможность перемещаться в стороны в боковом направлении. Царги оправ с боковым движением должны иметь параллельные стороны, поэтому проще всего их можно изготовить из трубки для шарниров. В соответствии с шириной соединительного ушка на нижней части оправы наносят две риски. Между этими метками выпиливают два окошечка, оставляя между ними перегородку, за которую затем будет зацепляться соединительное ушко. Ушко с вырезанной 1/4 окружности просовывают через окошечки и припаивают его концы к следующей оправе таким образом, чтобы они находились точно перед перегородкой между выпиленными окошечками (рис. 2.4.34, а). На это следует обратить особое внимание, в противном случае ряд оправ не будет висеть прямо в спокойном состоянии.

а

б

в

Рис. 2.4.34. Подвижные соединения оправ: а – с боковым движением;

б – с прямолинейным движением; в – качающиеся оправы

В оправах с возвратно–поступательным прямолинейным движением очень важно, чтобы расстояние между царгами оставалось по возможности небольшим. Процесс их изготовления заключается в следующем. В каждой царге, на противоположных сторонах, примерно посередине, просверливают отверстие, а под ним на нижнем крае выпиливают полукруглую выемку. Ушками из круглой проволоки соединяют оправы, припаивая концы ушка к соседней царге (рис. 2.4.34, б). Вместо круглой проволоки можно использовать и профильную, например полукруглую. В этом случае верхнее отверстие должно быть полукруглым, а нижняя выемка – прямоугольной. Для соединения царг между собой вместо ушек из проволоки можно применить плоские, вставляемые в пазы ушки (рис. 2.4.34, в). При изготовлении и сборке этих оправ, называемых также качающимися, работу выполняют в следующем порядке. Лобзиком и плоским надфилем в двух диаметрально противоположных местах оправы делают надрезы. Из полоски металла, сечение которой точно соответствует профилю надрезов, делают соединительное полукруглое с одной стороны ушко, плоский конец которого запаивают в паз оправы, расположенный справа. Оправы соединяют затем попарно, просверливают отверстия в царгах и ушке, штифтуют, запаивают концы штифтов и зачищают (рис. 2.4.34, в).