нефть шпора

.pdf

vk.com/club152685050 | vk.com/id446425943

72

16vk..com/club152685050Р-ции распада: распад| vk(собственно.com/id446425943крекинг), дегидрир-е, деалкилир-е, дециклизация. Все эти р-ции равновесные и хар-ся изм-ем числа молекул в ходе р-ции, и это приводит к тому, что конц-ция реагентов или давления в с-ме сильно влияет на скорость р-ции и на положение равновесия. Эти р-ции протекают с увел-ем объёма с-мы, с увел-ем числа молекул в ходе р-ции и поглощением тепла. Чтобы разорвать хим. связи в мол-ле, нужно затратить некотор. кол-во энергии, т.е. дан. р-ции эндотермические. Часто вместо одного объёма исх. в-ва образуется 2 объёма в-в-продуктов. Для процессов, кот. связаны с выделением/поглощением тепла, влияние темпер-ры на изм-е своб. энергии с-мы хар-ся принципом Ле-Шателье: при повыш-и темпер-ры для экзотерм. р-ций равновесие р-ции смещается влево, для эндотерм. – вправо. След-но, для эндотерм. р-ций нужно повышать темпер-ру процесса, и такие р-ции наз. высокотемпер-ные, их проводят при T >30°С. Т.к. дан. р-ции протекают с изм-ем объёма, то для них имеет большое значение изм-е давл-я. Увел-е давл-я для р-ций, кот. идут с уменьш-ем внешн. объёма, приводит к смещению равновесия вправо. А для р-ций распада и или др. р-ций, кот. протекают с увел-ем объёма, сдвиг равновесия вправо происходит при пониж-и давления. Несмотря на то, что при термич. крекинге объём с-мы увел-ся, процесс ведут при повышен. давл-и. Это позволяет подавлять р-ции глубокого распада, кот. приводят к повыш. газообразованию, т.е. подавлять р-ции получ-я побочного нецелевого продукта. При терм.

крекинге выход газа сост. 15%, а выход целевого продукта ≈70%. Если цель – получение газообр. продуктов, то давл-е процесса снижают, напр., в парофазном крекинге. Выход газа увел-ся до 30%, а в процессе пиролиза при р=1–1,2 МПа выход газа ≈60%. Термич. процессы различ-ся м/д собой по условиям проведения, различ-ся продукты термич.переработки сырья, кот. сходно по своему УВ-составу, но набор этих продуктов во всех термич. процессах одинаков. В составе газов всегда есть водород, алканы, алкены, некотор. кол-во гетероатомных соед-ний. Именяя T-ру и давл-е, можно получить разл. состав газов. продуктов.

Жидк. продукты терм. процессов содержат все классы УВ. В отличие от бензинов прямой перегонки нефти, крекинг-бензины содержат значит. кол-во алкеновых и аромат. УВ. Тяжёл.

смола пиролиза и смола крекинга – сильно ароматизир. продукты. По мере повышения пределов выкипания фракций фракции теряют алканы и алкены и обогащаются конденсиров. ароматич. УВ.

vk.com/club152685050 | vk.com/id446425943

17. Р-ции синтеза: конденсация, полимериз-я, циклизация алкеновых УВ, алкилиров-е. Все эти р-ции равновесные и хар-ся изм-ем числа молекул в ходе р-ции, и это приводит к тому, что конц-ция реагентов или давления в с-ме сильно влияет на скорость р-ции и на положение равновесия. Дан. р-ции идут со сниж-ем объёма и числа молекул, они сопровожд-ся выделением энергии, т.к. в ходе р-ции разрыв-ся менее прочные связи и образ-ся более прочные. Эти р-ции экзотермич., т.е. идут с выдел-ем тепла. Для процессов, кот. связаны с выделением/поглощением тепла, влияние темпер-ры на изм-е своб. энергии с-мы хар-ся принципом Ле-Шателье: при повыш-и темпер-ры для экзотерм. р-ций равновесие р-ции смещается влево, для эндотерм. – вправо. След-но, для экзотерм. р-ций T-ру нужно снижать, и такие р-ции наз. низкотемпер-ные, их проводят при T < 320°С. Т.к. дан. р-ции протекают с изм-ем объёма, то для них имеет большое значение изм-е давл-я. Увел-е давл-я для р-ций, кот. идут с уменьш-ем внешн. объёма, приводит к смещению равновесия вправо. А для р-ций распада и или др.р-ций, кот. протекают с увел-ем объёма, сдвиг равновесия вправо происходит при пониж-и давления. Несмотря на то, что при термич. крекинге объём с-мы увел-ся, процесс ведут при повышен. давл-и. Это позволяет подавлять р-ции глубокого распада, кот. приводят к повыш. газообразованию, т.е. подавлять р-ции получ-я побочного

нецелевого продукта. При терм. крекинге выход газа сост. 15%, а выход целевого продукта ≈70%. Если цель – получение газообр. продуктов, то давл-е процесса снижают, напр., в парофазном крекинге. Выход газа увел-ся до 30%, а в процессе пиролиза при р=1–1,2 МПа выход газа ≈60%. Термич. процессы различ-ся м/д собой по условиям проведения, различ-ся продукты термич.переработки сырья, кот. сходно по своему УВ-составу, но набор этих

продуктов во всех термич. процессах одинаков. В составе газов всегда есть водород, алканы, алкены, некотор. кол-во гетероатомных соед-ний. Именяя T-ру и давл-е, можно получить разл.

состав газов. продуктов. Жидк. продукты терм. процессов содержат все классы УВ. В отличие от бензинов прямой перегонки нефти, крекинг-бензины содержат значит. кол-во алкеновых и

аромат. УВ. Тяжёл. смола пиролиза и смола крекинга – сильно ароматизир. продукты. По мере повышения пределов выкипания фракций фракции теряют алканы и алкены и обогащаются конденсиров. ароматич. УВ.

18vk..com/club152685050 | vk.com/id446425943 |

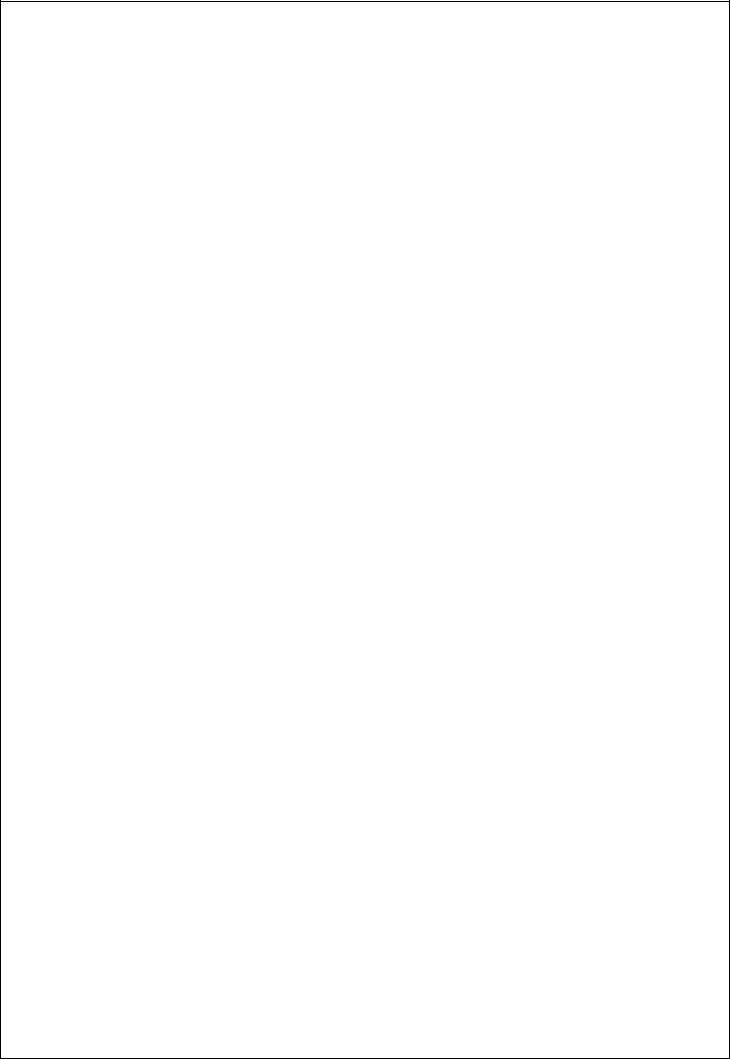

– испаритель выс. давл-я; 5 – сепаратор; |

1,2 – печи; 3 – выносная реакцион. камера; 4 |

6 – конденсатор-холодильник; 7 – ап-рат возд. охл-я; 8 – ректификац. колонна выс. давл-я;

9 – испаритель |

низк. давл-я; 10 – ваккумн. колонна; 11 – теплообм-ник (ТОА) |

I – сырьё; II |

– бензин на стабилизацию; III – тяжёл.бензин; IV – вакуумный отгон; |

V – термогазойль; VI – крекинг-остаток; VII – газы на ГФУ (газофракционирующ. уст-ка); VIII – газы и водяной пар к вакуум-с-ме; IX – водян.пар; X – вода на очистку; XI – топливн. газ; XII – дым.газы; XIII – вода; XIV – дистиллятн.крекинг-остаток.

Исх.сырьё I после нагрева в ТОА 11 поступает в нижн.секцию колонны выс.давл-я 8, кот.

разделена на 2 секции тарелкой, позволяющей перейти верх.секцию только парам. Продукты конденсации паров крекинга в верх.секции накаплив-ся в аккумуляторе (карман), кот. нах-ся

внутри колонны 8. Поток тяжёл.сырья, кот. отбирается из нижн.части колонны 8, поступает в змеевик печи 2, в кот. нагрев-ся до 550°С, а лёгк.сырьё из аккум-ра колонны 8 подаётся в змеевик трубч.печи 1, где нагрев-ся до 500°С. Затем для углубл-я крекинга они поступают в выносн.реакцион.камеру 3. Продукты крекинга затем направл-ся в испаритель выс.давл-я 4. Крекинг-остаток VI из нижн.секции испарителя 4 ч/з редукцион.клапан поступает в испаритель 9, а газы и пары бензино-керосинов.фракций поступ. в нижн.секцию колонны 8. Уходящие из верхн.части колонны 8 и испарителя 9 газы и пары бензинов.фракции охл-ся в ап-тах возд.охл-я 7 и в 6 и поступают в сепараторы 5. Газы VII, кот.отдел-ся в сепараторах, подаются на раздел-е в ГФУ, а бензин II идёт на стабилизацию. Крекинг-остаток, кот. выводится из нижн.части испарителя 9, подверг-ся вакуумн.разгонке в колонне 10. В рез-те получ-ся вакуумн.термогазойль V и дистиллятн.крекинг-остаток XIV. Кач-во продуктов терм. крекига низк., получаемые дистилляты нужно подвергать дополнит.обраб-ке для улучшения св-в. В наст.время уст-ки терм.крекинга реконструируют в уст-ки висбрекинга или исп-ют

для получения сырья для процессов вторичной переработки нефти.

19vk..com/club152685050Углублён.перераб-ка| vkнефти.com/id446425943– вакуумн.перегонка мазута. В рез-те получ.гудрон, но он имеет выс.вязкость и не может исп-ся как котельное топливо. Чтобы получить товарное

котельное топливо, нужно приложить много усилий, и т.обр. сводится на нет то, что было достигнуто ранее. Надо снизить вязкость гудрона, а это можно осущ-ть проведением неглуб. термич.крекига – висбрекинга (В.). Сырьё для В. – гудрон, но можно исп-ть и мазут (если

нефть тяжёлая) и др.тяж.нефтепродукты. В. проводят при менее жёстк.условиях, чем терм. крекинг, т.к. перерабатывают более тяж.сырьё, кот.легче разлагается, и допускаемая глубина крекинга огранич-ся началом коксообраз-я (T=440-500°С, р=1,4–3,5 МПа). Сущ-ет множ-во напр-ний осущест-я В., но в пром-ти исп-ют 2 напр-я: печной В., в кот. T=480-500°С сочет-ся с коротким временем пребыв-я сырья в реакцион.камере печи (1,5–2 мин); В. с выносной реакц.камерой (реактором), где процесс проводят с восходящим/нисходящим потоком, м в этом напр-нии требуемая степень превращ-я достиг-ся при 430-450°С в теч-е 10-15 мин. При В. с реакц.камерой тепл.нагрузка на печь ниже, но при лёгком крекинге получ-ся более стабильн.крекинг-остаток с меньшим выходом газа и бензина, но с повышен. выходом газойлев.фракций. Печной В. ни в РБ, ни в России не исп-ся, т.к. исп-мая у нас нефть имеет

повышен.вязкость и коксуемость. Если сравнивать печной В. с В. в ректоре,то в 1м случае расходуется ≈ в 1,5 раза больше топлива, и получаемый остаток имеет повышен.вязкость, а выход светлых нефтепродуктов ≈ одинаковый. Уст-ки висбрекинга (В.) входят в состав комбинир.уст-вок, и развитие процесса В. сдержив-ся затратами на произ-во и невыс.кач-вом светл.нефтепродуктов (бензин, керосин). На некотор.НПЗ уст-ка терм.крекинга разработана и освоена технология В. гудрона и вакуум. перегонка крекинг-остатка. В рез-те получ-ся лёгк.и тяж.вакуумн.газойли и тяжёлый висбрекинг-остаток. Целевой продукт процесса – тяж.вакуумн.газойль,кот.может исп-ся как сырьё для получения термогазойля или электродного кокса, а также м.б. исп-ван как сырьё для катал.крекинга, гидрокрекинга, термич.крекинга. Лёгк.вакуум.газойль исп-ся в основном как разбавитель тяж.гудрона. Тяж.вакуумн. имеет плотность 940-990 кг/м3, содерж.20-40% полициклич.УВ. В тяж.висбрекинг-остатке сосредоточены полициклич.ароматич.УВ, смолы и асвальтены, след- но, он может исп-ся как пек, связующ.и вяжущ.материал, компонент котельн. и судового топлива, сырьё для коксования. Комбиниров-е В. с вакуумн.перегонкой позволяет повысить глубину перераб-ки нефти без примен-я вторичн.каталит.процессов и снизить выход остатка

на 35-40%.

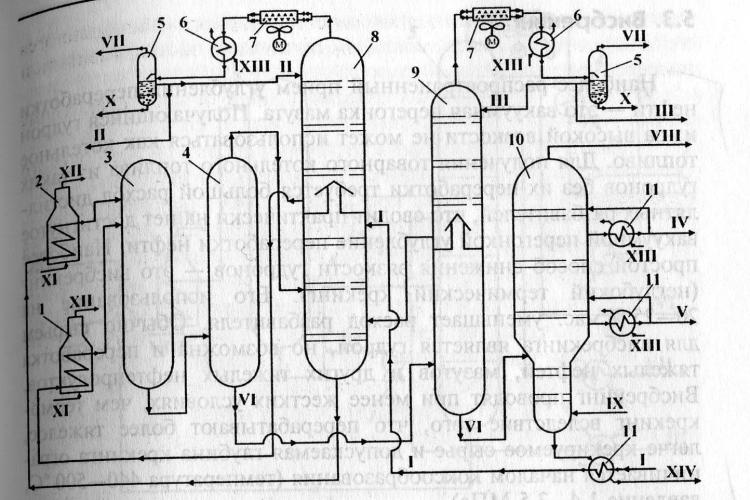

20vk..com/club152685050– насос; – печь; | –vkреактор.com/id446425943; – теплообмен ник (ТОА); – фракционирующ.колонна;

1 2 3 4 5

-

6 – ап-рат возд.охл-я; 7 – сепаратор.

II – сырьё; II – вода; III – газойлев.фракция; IV – крекинг-остаток; V – УВ-газ; VI – бензинов.

фракция; VII – керосинов.фракция; VIII – топливн.газ; IX – дымов.газы; X – вода.

Сырьё I подогрев-ся в печи 2 и подверг-ся висбрекингу в реакц.камере 3, кот.работает ≈ при 1,7 МПа. Затем смесь продуктов разбав-ся и охл-ся частью газойля III, кот.выходит из фракционир.колонны 5. Получен.смесь продуктов направл-ся затем в 5, где происходит раздел-е на бензиновую VI, керосиновую VII, газойлевую III фракции, УВ-газ V и крекинг- остаток IV. В сепараторе низк.давл-я 7 происх-т раздел-е УВ-газа от бензина.

Уст-ки висбрекинга (В.) входят в состав комбинир.уст-вок, и развитие процесса В. сдержив- ся затратами на произ-во и невыс.кач-вом светл.нефтепродуктов (бензин, керосин). На некотор.НПЗ уст-ка терм.крекинга разработана и освоена технология В. гудрона и вакуум. перегонка крекинг-остатка. В рез-те получ-ся лёгк.и тяж.вакуумн.газойли и тяжёлый висбрекинг-остаток. Целевой продукт процесса – тяж.вакуумн.газойль,кот.может исп-ся как сырьё для получения термогазойля или электродного кокса, а также м.б. исп-ван как сырьё для катал.крекинга, гидрокрекинга, термич.крекинга. Лёгк.вакуум.газойль исп-ся в основном как разбавитель тяж.гудрона. Тяж.вакуумн. имеет плотность 940-990 кг/м3, содерж.20-40% полициклич.УВ. В тяж.висбрекинг-остатке сосредоточены полициклич.ароматич.УВ, смолы и асвальтены, след-но, он может исп-ся как пек, связующ.и вяжущ.материал, компонент котельн. и судового топлива, сырьё для коксования. Комбиниров-е В. с вакуумн.перегонкой позволяет повысить глубину перераб-ки нефти без примен-я вторичн.каталит.процессов и снизить выход остатка на 35-40%.

21vk..com/club152685050Осн.цель многих уст|-vkвок.com/id446425943пиролиза – получение УВ-газа с выс.содер-ем алкенов. Из газа

пиролиза получают этилен (чистота 99,9%), пропилен (чистота 99,9%). Газ пиролиза содерж. бутан-бутадиенов.фракцию, состоящую из бутадиена (30-40%), изобутилена (15-30%) и норм. бутиленов (15-30%). Эти газы исп-ся в нефтехим.пром-ти. Кроме газа получ-ся жидкий продукт – смола пиролиза, кот.содержит моно- и полициклич.ароматич.УВ. Основн.направ-е исп-я жидк.продуктов пиролиза – получение бензола и др.ароматич.УВ как компонентов

автомоб.бензина, получение нефтеполимерных смол и котельных топлив. Смола пиролиза – сырьё для произ-ва технич.углерода, пеков и высококачест.коксов. Сырьё в процессе

пиролиза – газообр.и жидк.УВ (газы, лёгк.бензинов.фракции, газов.конденсаты, рафинады каталит.реформинга и реже керосино-газойлев.фракции). Выход продуктов в процессе

пиролиза зависит от вида сырья и технолог.режима. По мере утяжеления сырья выход этилена снижается, а выход смол пиролиза увеличиваетя.

15vk..com/club152685050Процессы термич.деструкции| vk.com/id446425943– пиролиз, крекинг, коксование. Эти процессы были разработаны в связи с тем, что топливн.фракции, кот.получ-ся при 1й главной нефтеперераб- ке, не всегда были нужного кач-ва. Подвергать термич.обраб-ке можно не только топливн. фракции, но и УВ, кот.выкипают при более выс.T-рах (мазут или газойль). И это позволяет вовлекать в перераб-ку нефть, кот.имеет разл.УВ-ный состав, и получать топливо лучшего кач-ва, чем при прост.перегонке нефти. Термич.крекинг – высокотемпер.перераб-ка УВ с

целью получения высококач.топлива, и он бывает: 1) неглубок.термич.крекинг (висбрекинг) – при р=1,5–2 МПа и T=480-490°С для получ-я котельн.топлива за счёт снижения вязкости исх. сырья; 2) глубок.термич.крекинг – жидко- и парофазный. Жидкофазный – T=500-540°С, р≥5 МПа, примен-ся для получения бензина с лучшими антиденотацион.хар-ками из бензино- керосиновых и керосино-газойлевых фракций. Это крекинг-бензин. Парофазный (высокотемпер-ный): T=580-600°С, р=0,2–0,3 МПа, служит для получения бензина с более выс.октановым числом из керосиновых и керосино-газойлев.фракций. При парофазном крекинге получ-ся большое кол-во газа, кот.содержит большое кол-во алкеновых УВ. Осн. продукт – бензин, побочные – газ и крекинг-остаток, кот.обогащён высокомолек.УВ, тяж.смола. Пиролиз – разлож-е в-в под действием выс. T-р, исп-ся для получ-я газообразн. алкеновых УВ (этилена и пропилена в основном), T=700-900°С, р=1,2 МПа; побочные

продукты – смола пиролиза, насыщ.газы (метан, этан); из смолы пиролиза извлекают аромат. УВ (бензол, толуол, ксилолы); получение технич.углерода, кот.получ-ся при высокотемпер. пиролизе (1200-2000°С), сырьё – УВ-газы, УВ-фракции, кот.содержат значит.кол-во аромат. УВ (60-90%). Коксование – высокотемпер-ный процесс получ-я высококач.электродного или топливного кокса из нефтяных остатков. Коксов-е проводят при T=490-500°С, р=0,2–0,6 МПа;

нефтяные остатки – пек, кот.получен после разгонки смолы пиролиза, гудрона,полугудрона.

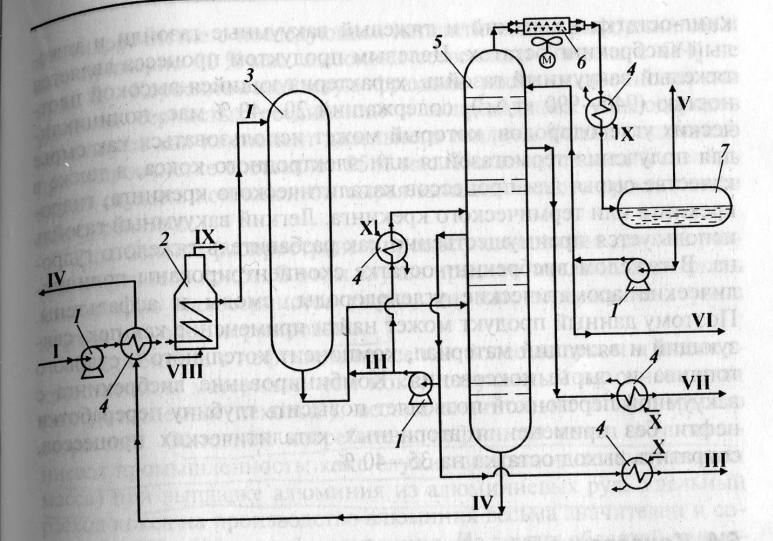

22vk.com/club1526850501 – паровой подогреватель| vk.com/id446425943; 2 – печь; 3 – закалочный аппарат; 4 – пароперегреватель; 5 – котел-утилизатор (КУ); 6 – насос; 7 – паросборник; 8 – колонна первичной перегонки; 9 –

фильтр; 10 – холодильник-конденсатор; 11 – отпарная колонна; 12 – сепаратор; I – водяной пар; II – бензин; III – УВ-ный газ; IV – вода; V – легкое масло; VI – тяжелое масло; VII – вода на очистку; VIII – газ пиролиза на очистку; IX – топливный газ; X – дымовые газы (д.г.).

Бензин II подают под давлением 1–1,2 МПа в паров. подогрев-ль 1. Затем он подогрев-ся д.г. в трубах конвекционной секции печи 2, УВ-ный газ III, кот. подверг-ся пиролизу поступ-т

впечь пиролиза без подогрева. Реакционн. смесь выводят из печи t=840–850°С и подверг-т быстрому охлажд-ю в закалочном апп-те 3, чтобы избежать полимеризации алкеновых УВ- дов. Закалочн. апп-т предст-т собой конденсатор смешения, в него распыл-т водн. конденсат. За счет теплоты испарения конденсата t реакционн. смеси сниж-ся до t 700°С. Охлажд-е до этой t достат-но, чтобы за неск-ко секунд пребывания в реакционн. смеси на участке от закалочн. апп-та до КУ 5 не допустить разв-я побочн. р-ций. Последнее сниж-е t до нем тепло газов пиролиза исп-ся для водян. пара выс. давл-я. Парогазов. смесь из апп-та 5 смешив-ся и направл-ся в колонну 8. В нижн. части колонны поток отмывают от сажи и кокса тяжелым поглотительным маслом VI. Верх колонны орошается легк. поглотительным маслом V, кот. получ-ся на этой установке. В нижн. части колонны конденсир-ся наиболее тяжел. часть смолы, часть смолы откачивают насосом 6 и ч/з фильтр 9 возвращ-т в нижн. часть колонны 8

вкач-ве тяжел. поглотительного масла VI, а оставшуюся часть выводят. Облегченная парогазов. смесь из верхн. части колонны 8 проходит холодильник-конденсатор 10, где охлажд-ся до t 30–35°С, раздел-ся в сепараторе 12 на газ пиролиза VIII, кот. затем направл-ся на компрессию, после этого на газоразделение, и обводненный конденсат легк. масла V, кот. отделяют от воды VII в отстойнике 12. Легк. масло V частично подают в верхн. часть

колонны 8, а др. его часть после отпаривания в колонне 11 откачивают с установки.

23vk.com/club152685050Осн. факторы, кот.| vkвлияют.com/id446425943на проц-с каталитического крекинга (КК) – это св-ва катализатора (kat), кач-во сырья, t, продолжит-ть контакта сырья и kat, кратность циркуляции

kat. Типичн. сырье КК – это широкие вакуумн. фракции (выкипают при t = 350–500°С). Если рассм-ть отечествен. крекин-установки, то осн. доля этих фракций предст-т собой парафинистое, сернистое и относ-но смолистое сырье. КК могут также подвергать сырье втор. происхожд-я – газойли коксования и термич. крекинга под давл-ем, газойли гидрокрекинга. Газойли коксования отлич-ся от прямогонных газойлей тем, что в их состав входят алкены, в их составе увел-ся содерж-е аренов, S и N.

Увел-е показ-лей КК в рез-те гидроочистки исх. сырья объясн-ся тем, что kat-ы гидроочистки задержив-т тяжел. Me-ы, а Н2 превращ-т сернистые и азотистые соед-я в H2S и NH3. В кач-ве kat-ов исп-ся Al-Co-Mo, Al-Ni-Mo. В рез-те действия Н2 и расщепляющего действие kat немного измен-ся хим. и фракцион. состав сырья: уменьш-ся содерж-е полициклич. аренов, возрастает содерж-е алкановых и циклоалкановых УВ-ов, увел-ся конц-я легк. фракций. На промышл. установках КК контакт сырья с kat-ми можно осущ-ть разн. способами: 1) сырье подают прямотоком на слой медленно движущегося, гранулирован. kat; 2) сырье вместе с порошкообразн. kat вводят в псевдоожижен. слой; 3) р-цию ведут в реакторе лифтного типа, где взвесь kat движ-ся в парах сырья.

Желаемую степень превращ-я можно достигнуть, сочетая время пребыв-я сырья в раекцион. зоне и t. Для кажд. сочетания сырья и kat существ-т оптим. t-ный режим крекинга, кот. обесп-т max уд. производит-ть и селективность по целевым продуктам при min отложении кокса на kat. При этом крекинг более ароматизированного и более тяжелого по фракцион. составу сырья соответ-т более выс. t-ы. В проц-се крекинга движущ. слой kat явл- ся одновременно и теплоносителем, кот. вносит в зону р-ции осн. часть тепла, необх. для нагрева сырья до t крекинга и компенсации эндотермич. эфф-та проц-са.

Чем выше t регенерации kat, тем < может быть кратность его циркуляции. Со др. стороны, чем выше кратность циркуляции, тем быстрее перемещ-ся kat в с-ме реакторного блока, т.е. тем < время его пребыв-я в реакционн. зоне, следоват-но выше средн. уд. производит-ть, < степень закоксованности. Длительн-сть времени пребыв-я kat в реакторе на установках старого типа составл-т 10–30 мин, при переходе к установках с псевдоожижен. слоем kat время сократилось до 1,5–6 мин, а внедрение цеалитсодержащего kat – 2-4сек. Изменяя режим крекинга и активность kat можно добиться разн. глубины разложения данн. сырья и получать разл. знач-я селективности по продуктам, т.к. больш. число факторов влияет на селективность проц-са по разл. продуктам,практически невозм-но применять какой-либо простой м-д для составл-я матер. баланса, не прибегая к эксперименту. Простейш. пар-р, кот. хар-т крекинг – это степень превращ-я сырья.

При КК в движущ. или псевдоожижен. слое kat явл-ся теплоносителем. При регенерации с его поверхн-ти выгорают кокс, выдел-ся определ. кол-во тепла и масса циркулир. kat нагрев- ся. Кол-во выделяющ. тепла в основном зависит от кол-ва кокса и от полноты его сгор-я, т.е. от соотнош-я м/д содерж-ем CO и CO2 в продуктах сгорания. Тепло, кот. внос-ся в реактор, состоит из тепла регенерирован. kat и тепла подогретого сырья. Это тепло расход-ся на нагрев сырья до t крекинга и на саму р-цию крекинга. Уд. производит-ть цеалитов во много раз выше производит-ти аморфн. алюмосиликатов. И казалось бы можно было исп-ть реакторы небольш. размеров, но в сбалансированной по теплу с-ме реакторного блока скорость р-ции крекинга не может опережать соответств. скорости регенерации, т.е. р-ции выжигания кокса. Кроме того, в с-ме крекинга kat переносит тепло экзотермич. проц-са регенерации в реактор, а в реакторе протекает эндотермич. проц-с крекинга. Т.обр., оказыв-ся необходимым, чтобы высокоактивн. цеалитов. kat был нанесен на подложку (матрица) и это обесп-т требуем. кол-

во тепла в реакторе.