- •454089, Г. Челябинск, пр. Ленина, 75.

- •1 Раздел «Технико-экономическое обоснование темы

- •2 Раздел «Проектирование технологической линии по

- •2.1 Обоснование способа, технологии и схемы переработки

- •2.2 Выбор оборудования для технологической линии

- •3 Раздел «Организация производства. Инженерно-техническое обеспечение работы технологической линии»

- •3.1 Организация производственного процесса

- •3.3 Расчет основных систем обеспечения производственного

- •3.5 Оценка надежности работы технологической линии, расчет комплекта запасных частей

- •4 Раздел «Совершенствование процесса переработки сырья»

- •4.1 Обоснование способа усовершенствования элементов

- •4.2 Материалы научных исследований

- •4.3 Расчеты по вновь предлагаемым элементам процесса

- •5 Раздел «Конструкторская разработка»

- •5.1 Обоснование конструкторской разработки

- •5.2 Основные технологические и прочностные расчёты

- •5.3 Выбор материала для изготовления конструкции,

- •6 Раздел «Безопасность жизнедеятельности»

- •7 Раздел «Расчет технико-экономических показателей проекта»

3 Раздел «Организация производства. Инженерно-техническое обеспечение работы технологической линии»

В процессе проектирования технологической линии и организации производства решается ряд инженерных задач:

- проектирование производственного процесса, загрузка оборудования, расчет систем обеспечения работы технологической линии;

- формирование рабочих мест, определение организационной структуры управления, численности и заработной платы персонала;

- создание инженерной службы, обоснование обязательного перечня документов, которые будут вестись на предприятии при её работе;

- организация правильной технической эксплуатации обору-

дования;

- организация материально-технического снабжения техноло-

гической линии и создание рационального резерва запасных частей для её работы;

- и др.

Каждая из задач, в той или иной мере, должна найти отражение в материалах дипломного проекта. Причем только при тесной их взаимосвязи и определенной последовательности исполнения принятые решения обеспечат нормальную работу предприятия и позволят получить намеченные плановые показатели.

3.1 Организация производственного процесса

Основа деятельности каждого предприятия – это производственный процесс, который представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов труда, направленных на получение готового продукта.

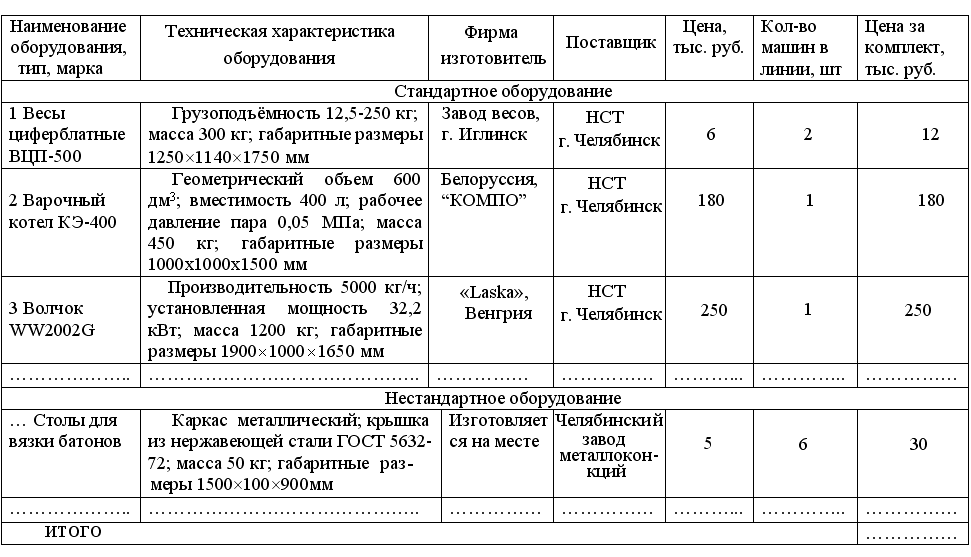

Таблица 6–Перечень оборудования технологической линии по производству фаршированных колбас

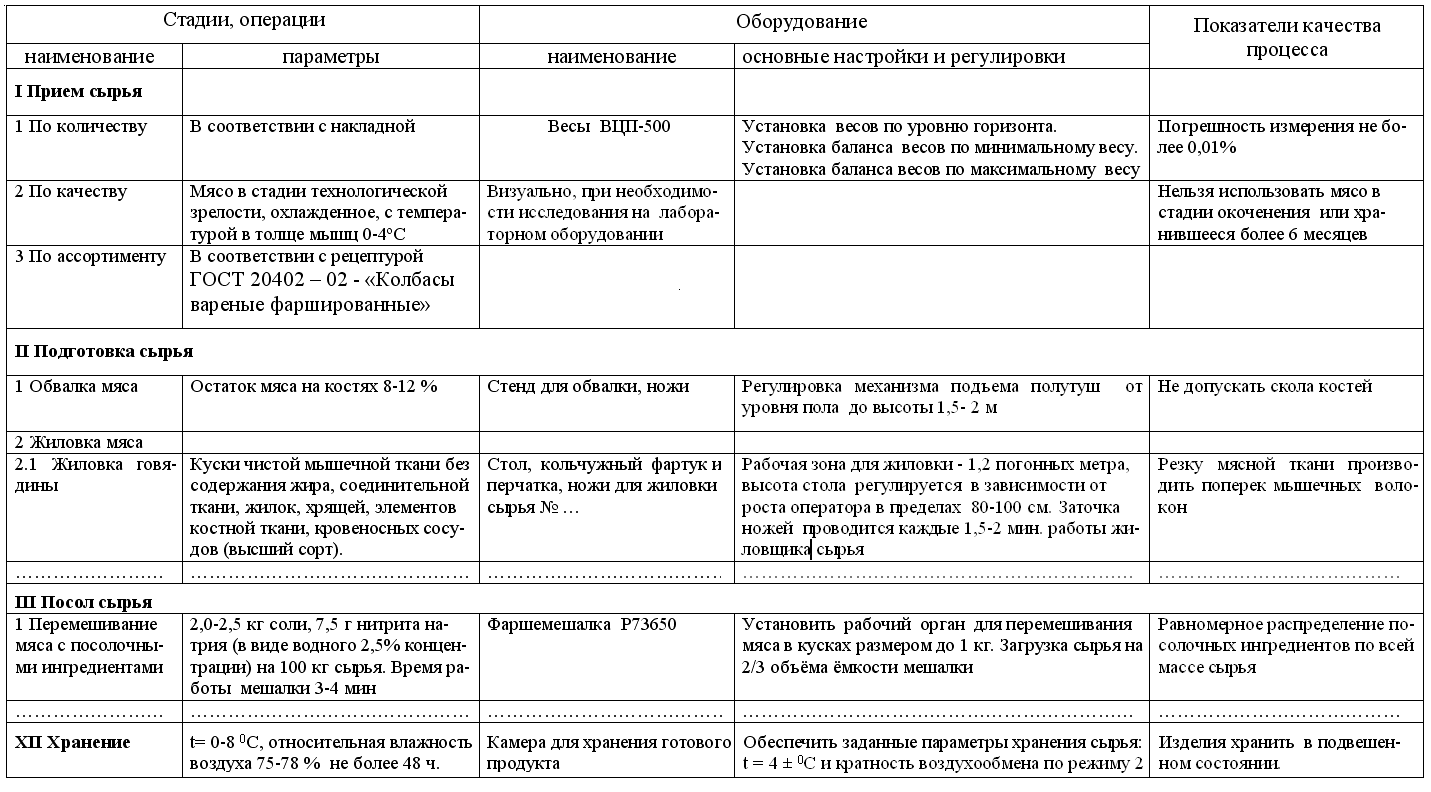

Таблица 5– Пооперационная технологическая инструкция производства фаршированных колбас

Любая трудовая деятельность не возможна без той или иной организации, без разделения труда, без определения места и функций каждого человека в трудовом процессе. Под разделением труда понимается обособление различных видов труда и закрепление их за участниками производственного процесса. Цель разделения труда – выпуск в установленные сроки продукции с наименьшими затратами труда и материальных ресурсов. Разделение труда сокращает производственный цикл, повышает производительность труда в результате специализации и более быстрого приобретения работником производственных навыков и знаний.

Разделение труда тесно связано с его кооперацией – объединением многих исполнителей для планомерного и совместного участия в одном или разных, но связанных между собой процессах труда. Кооперация труда позволяет достичь наибольшей согласованности между действиями отдельных работников или групп работников, выполняющих различные трудовые функции

Одной из форм кооперации, применяемой при переработке сельскохозяйственной продукции, являются производственные бригады. Бригады представляют собой форму непосредственного сочетания труда нескольких рабочих, выполняющих одну общую производственную задачу и несущих коллективную ответственность за результаты работы.

Бригада формируется на добровольных началах, ее возглавляет бригадир, которого назначает начальник цеха, учитывая при этом мнение бригады.

Организация производственного процесса на предприятии осуществляется различными методами: поточными, партионными, индивидуальными или единичными. Все они различаются между собой уровнем специализированных рабочих мест, видами сочетания операций во времени, степенью непрерывности производственного процесса.

Большая часть исходного сырья на предприятии по переработке мяса принимается и обрабатывается в потоке. Организация производственного процесса по данному методу требует решения следующих вопросов:

- разделения общего процесса производства готового продукта или полуфабрикатов на отдельные составные части;

- закрепления каждой операции и частичного процесса за отдельной машиной и рабочим местом;

- планирования одновременного параллельного выполнения на машинах и рабочих местах операций, составляющих процесс производства данного продукта или полуфабриката;

- распределения машин и оборудования в порядке последовательности выполнения отдельных технологических операций;

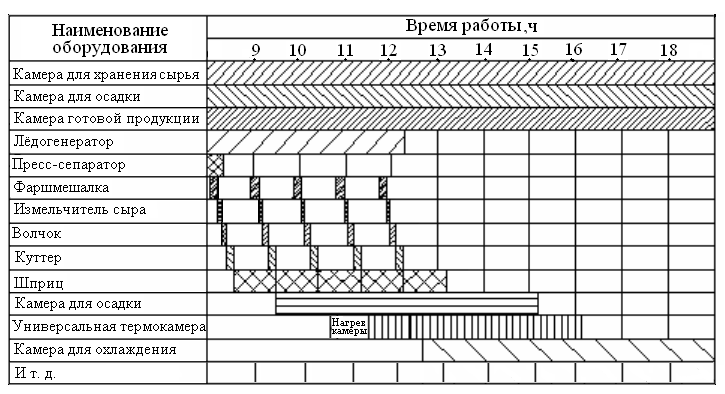

Используя этот материал, рассчитывают циклы работы машин и разрабатывают карту загрузки оборудования, рисунок 3.

На основе карты осуществляют планировку рабочих мест. При этом руководствуются следующими требованиями:

- размещение оборудования в производственных отделениях должно соответствовать порядку следования технологических операций;

- условия раздельного расположение рабочих мест должны соответствовать характеру выполняемых работ и условиям труда персонала;

- в помещении должны быть кратчайшие маршруты перемещения сырья и готовой продукции;

- обеспечено соблюдение санитарно-технических норм, требований техники безопасности и охраны труда.

В итоге разрабатывают карты организации труда на всех основных рабочих местах (не менее 5…6), таблица 8. Все они размещаются в приложении к дипломному проекту.

Расчет потребности в количестве рабочих на каждой из стадий и операций процесса производства определяется по формуле

![]()

где Nр – количество рабочих, выполняющих данную операцию; kc– коэффициент, учитывающий транспортные и погрузочно-разгрузочные работы для обеспечения работы оборудования (при цикличном способе работы kc = 1, 4…1,6, при поточном kc = 1, 05…1,15); А – количество сырья, перерабатываемое на данной операции за смену, кг; Т – норма выработки работника за смену, кг/чел. [5].

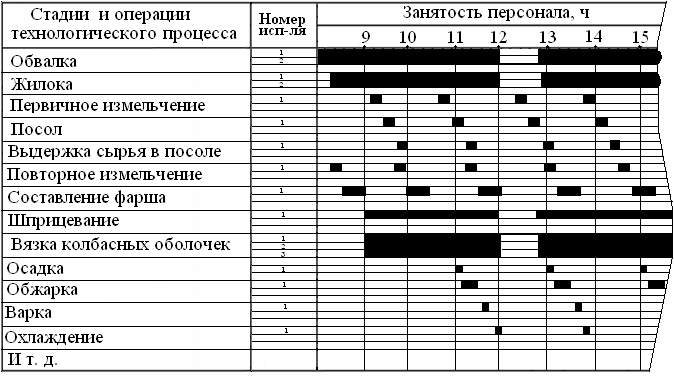

Используя график загрузки оборудования и данные по численности исполнителей на каждой стадии и операции технологического процесса, строится график занятости персонала, рисунок 4.

Рисунок 3 – Карта загрузки оборудования при производстве говяжьих сосисок с творогом.

Таблица 8 - Карта организации труда на рабочем месте оператора фаршемешалки

I Содержание труда |

II Документация |

||||||

1 Осмотр и подготовка оборудования к работе 2 Составление рассола, загрузка мешалки сырьем и рассолом, наблюдение за процессом перемешивания, контроль температуры сырья и равномерности распределения рассола по всей массе сырья 4 Выгрузка сырья в емкости для посола 6 Санитарная обработка оборудования |

1 Схема технологического процесса 2 Инструкция по эксплуатации оборудования 3 Инструкция по технике безопасности 4 Рецептура колбасных изделий 5 Карта организации труда на рабочем месте 6 Карта технического обслуживания оборудования

|

||||||

III Планирование рабочего места |

IV Оснастка рабочего места |

||||||

|

1 Набор съемных рабочих органов для перемешивания сырья 2 Набор ключей для съема рабочих органов и обслуживания мешалки 3 Емкости для сырья 4 Емкости для рассола 5 Набор моющих средств

|

||||||

V Условия труда |

VI Техника безопасности |

||||||

микроклимат

специальная

одежда

режим труда

1 Температура

воздуха 19 С

2 Влажность

75-80%

3 Освещенность:

– лампа

накаливания 75 Вт

– газоразрядная

лампа 150 Вт

1 Хлопчатобумажный

халат

2 Ботинки

кожаные

3 Прорезиненный

фартук

4 Хлопчатобумажный

головной убор (косынка, колпак)

Рабочий день

8 ч, перерыв

через 4 ч

работы 45 мин. |

1 К работе на оборудовании допускаются лица, достигшие восемнадцати летнего возраста, изучившие устройство и принцип работы оборудования, прошедшие обучение и инструктаж по технике безопасности 2 Запрещается работать при неисправных токопроводящих частях или заземлении ……………………………………………………………………………………… 5 Запрещается работать при снятых ограждениях, шумах, стуках и, вибрации, не свойственных нормальной работе оборудования 6 Запрещается проводить перенастройку и обслуживание при включенном питании и оставлять работающее оборудование без присмотра 7 Запрещается работать на оборудовании не прошедшем предварительную санитарную обработку |

Рисунок 4 – График занятости персонала при выполнении стадий и операций процесса производства вареных колбас.

Анализируя занятость людей при выполнении стадий и операций процесса, находят пути совмещения работ и рассчитывают рациональную загрузку каждого исполнителя. Полный список персонала технологической линии представлен в таблице 10.

Заработная плата любого специалиста в цехе рассчитывается исходя из величины установленной на предприятии ставки для рабочего первого разряда и тарифного коэффициента по его должности, таблица 9:

![]()

где Зп – заработная плата, руб.; j - тарифный коэффициент; Тс - тарифная ставка работника первого разряда, руб.

Полученная сумма корректируется уральским коэффициентом.

Такие расчеты могут учитывать величину минимальной заработной платы (установленной государством) и корректироваться уральским коэффициентом. Они могут исходить и из возможностей самого предприятия, однако обязательно закрепляются коллективными соглашениями между работниками и работодателями.

Величина заработной платы может делиться на две равные или не равные части. Одна из частей выплачивается в виде премии при достижении работником определенных производственных по-казателей.

Таблица 9 – Единая тарифная сетка

Разряд оплаты труда |

Тарифный коэффициент |

Разряд оплаты труда |

Тарифные коэффициент |

1 2 3 4 5 6 7 8 9 |

1,0 1,3 1,69 1,91 2,16 2,44 2,76 3,12 3,53 |

10 11 12 13 14 15 16 17 18 |

3,99 4,51 5,1 5,76 6,51 7,36 8,17 9,07 - |

Рабочим – повременщикам в цехе присваиваются коэффициенты с первого по шестой, служащим - с пятого по десятый, специалистам - с восьмого по четырнадцатый, руководителям различного уровня - с десятого по пятнадцатый.

Пример расчета заработной платы по предприятию (ставка первого разряда с учетом уральского коэффициента принята в 2500 руб.) представлен в таблице 10.

Таблица 10 – Штат и зарплата работников цеха

Должность |

Раз- ряд |

Тарифный коэф-нт |

Зар- плата, руб. |

К-во работ-ников |

Общая зарплата по данной категории, руб. |

Начальник цеха |

15 |

7,36 |

18400 |

1 |

18400 |

Лаборант |

8 |

3,12 |

7800 |

1 |

7800 |

Бухгалтер |

13 |

5,76 |

14400 |

1 |

14400 |

Обвальщик |

9 |

3,53 |

8825 |

2 |

17650 |

Жиловщик |

10 |

3,99 |

9975 |

2 |

19950 |

Составитель фарша |

12 |

5,1 |

12500 |

1 |

12500 |

Шприцовщик |

10 |

3,99 |

7980 |

2 |

15960 |

Вязальщик |

8 |

3,12 |

7800 |

3 |

23400 |

Термист |

12 |

5,1 |

12750 |

1 |

12750 |

И др. |

|

|

|

|

|

Итого |

|

||||

В данном подразделе разрабатываются не менее двух должностных инструкций для работников цеха. Одна из инструкций должна определять должностные обязанности персонала, связанного с использованием конструкторской разработки. Этот материал размещается в приложениях к дипломному проекту (пример в Приложении Б).

3.2 Расчет площадей для основного (проектируемого)

производства

При размещении оборудования в общих участках определяется площадь каждого из них. Минимальная площадь помещений (участков) колбасного цеха рассчитывается по формуле:

![]()

где F – минимальная площадь помещения для проведения заданного вида работ, м2; f –коэффициент учитывающий количество машин и оборудования, которое будет установлено на этом участке; Wуд – удельная площадь необходимая для переработки одной тонны продукции, м2/т; W – сменная производительность цеха, т.

Результаты расчета сводятся в таблицу и сравниваются с площадью арендуемых помещений (участков), пример таблица 11.

Таблица 11 – Результаты расчета площадей производственных помещений

Наименование участка |

f

|

Wуд, м2/т |

W, т |

F, м2 |

Площадь аренд. помещений, м2 |

Сырьевое отделение |

4 |

3 |

1,2 |

14,4 |

15 |

Помещение для посола сырья |

2 |

12 |

1,2 |

28,8 |

30 |

Производственное помещение |

12 |

15 |

1,2 |

270 |

270 |

Осадочная |

1 |

6 |

1,2 |

7,2 |

10 |

Камера для хранения готовой продукции |

2

|

10 |

1,2 |

24 |

25 |

И того |

344,4 |

350 |

|||

Полученная в результате расчетов минимальная площадь помещения должна быть не менее той, которая арендуется для проведения работ.

Проводится компоновка оборудования на каждом участке, которая учитывает рациональное размещение машин и аппаратов в производственном цехе. При этом максимальная компактность сочетается с удобством обслуживания и ремонта. При компоновке оборудования учитываются требования по охране труда и безопасной эксплуатации машин и аппаратов, входящих в технологическую линию. Оборудование размещено таким образом, что в помещении остаются необходимые по ширине и длине проходы, а также площадки для его обслуживания. При планировке должны быть показаны условными обозначениями: места подвода воды, пара, воздуха, газа, мест вентиляционного отсоса, спуска воды в канализацию, подвод электроэнергии и средства пожаротушения.

При размещении каждого вида оборудования в отдельное помещение соблюдают следующие нормы и правила:

ширина основных проходов не менее 2,5 – 3 м;

расстояние между оборудованием и стеной при наличии рабочих мест между ними не менее 1,4 м, при их отсутствии не менее 1 м;

расстояние между выступающими частями оборудования не менее 0,8 м;

расстояние между оборудованием при установке его фронтами один к другому не менее 1,5 м;

расстояние между боковыми сторонами рабочих мест не менее 0,8 м;

расстояние между тыльной и фронтальной сторонами оборудования не менее 1,3 м;

расстояние между тыльными сторонами оборудования не менее 1,2 м.

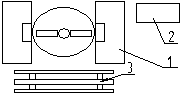

Один из вариантов компоновки оборудования представлен на рисунке 5.

1Фаршемешалка.

2 Пульт управления. 3 Трап под ноги

1Фаршемешалка.

2 Пульт управления. 3 Трап под ноги