- •Практическая работа Тема: Расчет и построение графика ппр

- •Организация системы ппр

- •Система ппр характеризуется следующими основными особенностями:

- •Порядок выполнения работы

- •Практическая работа Тема: Изучение поверхностей изнашивания и разрушения деталей оборудования и способов, которыми можно было бы их предотвратить

- •Общие положения

- •Основные виды изнашивания

- •Классификация видов изнашивания, имеющих место на деталях оборудования следующая:

- •Практическая работа Тема: Расчет и выбор необходимой такелажной оснастки для крепления и подвески грузов

- •Практическая работа Тема: Составление карты дефектации детали по заданным условиям

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Требования на дефектацию деталей и сборочных единиц общего назначения

- •1.Дефектация болтов, гаек, шпилек и резьбы деталей.

- •2.Дефектация трубопроводов, угольников, наконечников и ниппелей.

- •3.Дефектация подшипников.

- •Практическая работа

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Расчет усилия на рукоятку ключа при затяжке резьбового соединения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Перезаливка подшипников баббитом ручным и центробежным способом

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Характерные неисправности поршневых насосов и способы их устранения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Лобкин а.Н. Обслуживание и ремонт бурового оборудования. М., «Недра», 1985.

- •Общие положения

- •Характерные неисправности поршневых насосов унб-600 и методы их устранения

- •Техническое обслуживание

- •Практическая работа Тема: Характерные неисправности центробежных секционных насосов и способы их устранения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Лобкин а.Н. Обслуживание и ремонт бурового оборудования. М., «Недра», 1985.

- •Общие положения

- •Практическая работа

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Измерение вибрации

- •Допуски на вибрацию

- •Балансировка машин при монтаже и во время эксплуатации

- •Метод двух пусков (рис.11)

- •Практическая работа Тема: Правила хранения и переконсервации изделий

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •1.Общие положения

- •2. Приемка оборудования

- •3. Хранение оборудования

- •4. Переконсервация оборудования

- •5. Исправление повреждений лакокрасочных покрытий

- •Перечень применяемых материалов

- •Бензин-растворитель для резиновой промышленности гост 443-76

- •Практическая работа Тема: Расчет винтового домкрата

- •Практическая работа Тема: Расчет ручной лебедки

- •Практическая работа

- •Порядок выполнения работы

- •1.Определение площади и формы фундамента.

- •2.Определение высоты фундамента

- •4.Определение стационарной нагрузки на фундамент

- •5.Определение условия устойчивости грунта, на который опирается сооружение

- •6.Крепление машины к фундаменту

- •Практическая работа

- •Порядок выполнения работы

- •2.Объемное соотношение бетонной смеси определяется из таблицы 3 по водоцементному соотношению

- •3.Объем воды на 1м бетона определяется по водоцементному соотношению

- •4.Определение объемов составных частей бетона

- •Практическая работа № 2 Тема: Расчет количества тракторов на перетаскивание оборудования. Составление схем размещения транспортных единиц.

- •Скрыпник с.Г. Сооружение буровых на суше. М., «Недра», 1991

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Поскольку вышки и блоки транспортируют в основном на первой и второй скоростях, не превышающих 5 км/ч, то для тракторов марки т-100м скорость движения принимают 0,65—1,05 м/с.

- •Практическая работа № 3

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

Общие положения

В процессе работы детали оборудования подвергаются изнашиванию и оборудование выходит из строя. Вид износа и механизм его протекания определяются условиями работы самих деталей: удельной нагрузкой, скоростью относительного перемещения, наличием смазки и ее свойствами, коррозионностью рабочих сред, наличием абразива и т.д. Каждому виду износа соответствует свое определенное состояние работающей машины.

Зная условия работы и изучив возможные неисправности оборудования, не представляется трудным установить необходимые мероприятия по обеспечению безотказной работы оборудования и, при необходимости, назначения технологии выполнения ремонтных работ.

Перечень наиболее часто встречающихся и возможных неисправностей приведен в таблице 1.

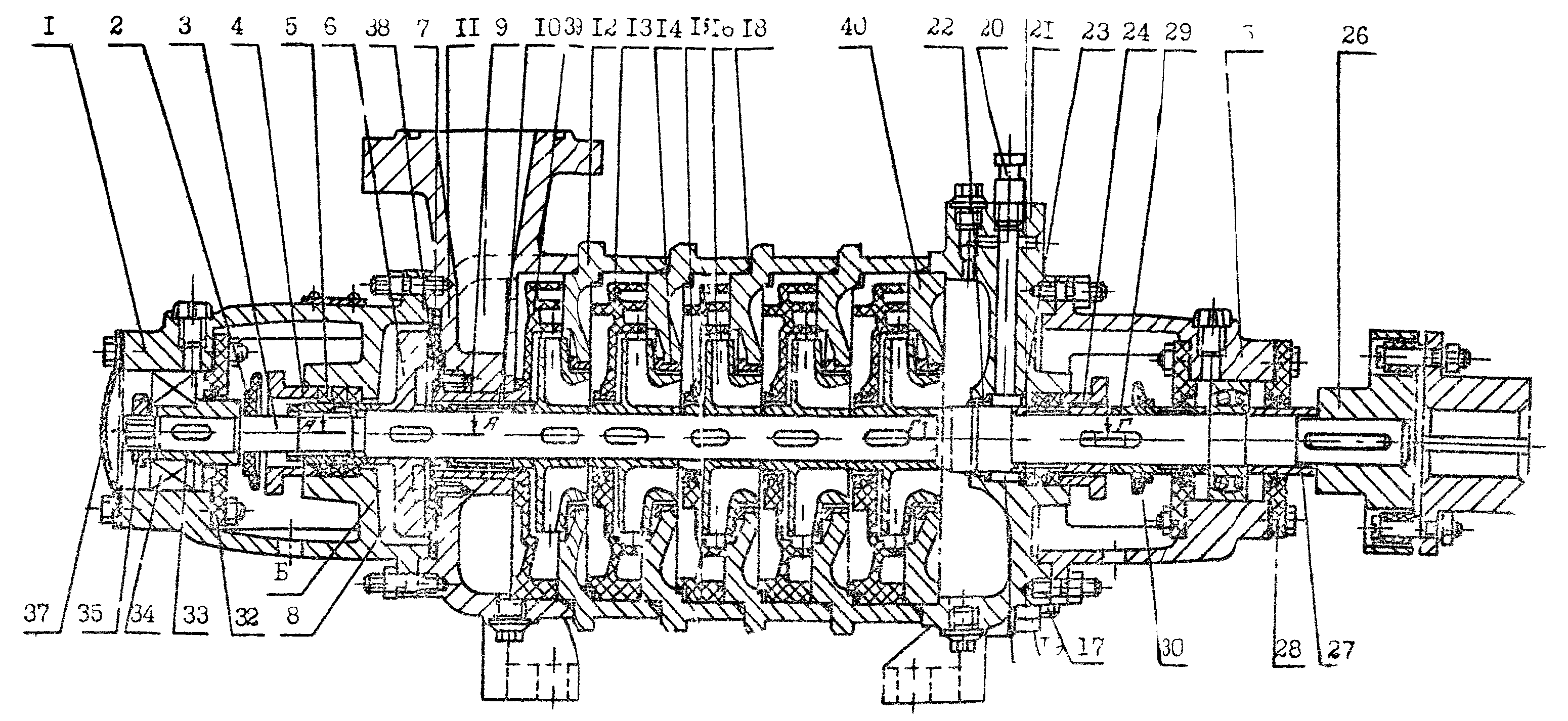

Рисунок - Общий вид ЦНС.

Таблица 1 - Характерные неисправности и методы их устранения для насосов ЦНС 38 - 44220, ЦНСГ 38 - 44220, ЦНС 60 - 66330, ЦНСГ 60 - 66330.

Наименование неисправности |

Вероятная причина |

Метод устранения |

Насос не подает жидкость при давлении на входе ниже атмосферного |

Насос и всасывающий трубопровод не были залиты перекачиваемой жидкостью перед пуском. Засасывается воздух через неплотности в соединениях всасывающео трубопровода, через пробки. При этом колебание показаний вакуумметра выше 0,2м. Приемный клапан выступает из перекачиваемой жидкости и засасывает воздух. Приемный клапан заклинило или сетка клапана сильно засорена. |

Выключите двигатель и залейте насос и всасывающий трубопровод.

Осмотрите все соединения, пробки на крышке всасывания насоса и при необходимости подтяните их.

Выключите насос до наполнения сборника жидкостью.

Переберите приемный клапан или очистите сетку клапана. |

Насос не развивает напор. |

Зазор по уплотнениям рабочих колес превышает 1 мм. Электродвигатель не развивает номинальной частоты вращения вследствие понижения напряжения. |

Разберите насос и замените изношенные детали. Увеличьте напряжение. |

Повышена вибрация насоса |

Неправильная центровка электродвигателя с насосом. |

Отцентрируйте насос. |

Вибрация на опорных лапах насоса превышает 0,05 мм. |

Изношен подшипник. |

Замените подшипник. |

Через сливную трубку идет свыше 6 перекачиваемой жидкости от номинальной подачи насоса. |

Износилась втулка разгрузки и втулка дистанционная, вследствие чего увеличился дросселирующий зазор. |

Замените втулку разгрузки и дистанционную втулку, уменьшив этим дросселирующий зазор. Если после замены указанных деталей у насоса из сливной трубки идет менее 1,6 жидкости, замените втулку гидрозатвора. |

Нагрев сальников |

Сальник сильно затянут. |

Ослабьте нажим втулки сальника, обеспечив протечку жидкости 15 – 30 л/ч. |

Большая потребляемая мощность (большой нагрев электродвигателя) |

Износилось кольцо гидравлической пяты, ротор сместился в сторону всасывания больше допустимого |

Устраните неисправность согласно техническому обслуживанию насосов. |

Критерии отказов для насосов ЦНС 38 - 44220, ЦНСГ 38 - 44220, ЦНС 60 - 66330, ЦНСГ 60 - 66330 должны соответствовать указанным в таблице 2, а критерии предельных состояний в таблице 3.

Таблица 2.

Наименование сборочной единицы (детали) |

Критерии отказов |

Опорные узлы ротора. Втулка дистанционная. Втулка разборки. |

Разрушение подшипников. Насос не развивает напор. |

Таблица 3.

Наименование сборочной единицы (детали) |

Критерии предельных состояний |

Опорные узлы ротора |

Нагрев подшипников свыше 80С |

Диск и кольцо гидравлической пяты. |

Уход ротора в сторону всасывания до 3 мм. |

Втулка дистанционная, втулка разгрузки, уплотняющие кольца, рабочие колеса. |

Снижение напора до минимального значения требуемого по условиям эксплуатации, но не менее чем на 10 |

Критерии отказов и предельных состояний для электродвигателей, комплектующих насосы, определяются нормативно-технической документацией на них.

Техническое обслуживание.

При эксплуатации электронасосного агрегата необходимо вести наблюдение за его техническим состоянием, режимами работы насоса и электрооборудования, нагревом подшипников, за внешними утечками через гидравлическую пяту и сальники, и периодически производить техническое обслуживание.

При техническом обслуживании электрооборудования необходимо руководствоваться эксплуатационной документацией на электрооборудование.

При техническом обслуживании насосов выполняйте следующие работы:

а) проверяйте правильность центровки валов насоса и электродвигателя;

б) следите за величиной износа деталей гидравлической пяты по риске;

при выходе риски от торца крышки подшипника на величину более 3 мм разберите устройство гидравлической пяты, снимите одно или несколько регулировочных колец 8 (рис.2) суммарной толщиной, равной величине смещения ротора, и поставьте его между диском гидравлической пяты и гайкой вала.

При значительном износе деталей гидравлической пяты замените их без снятия регулировочных колец:

сборку насоса производите в последовательности, обратной разборке;

проверьте положение риски.

Производите не реже, чем через 200 часов работы насоса пополнение камеры подшипников смазкой, а через 500 часов работы производите полную смену смазки.

Для смазки подшипников используется МДи 4/12 – 3 ГОСТ 21150-75.