- •Предложить метод упаковки деликатесных мясных продуктов. Обосновать выбор упаковочного материала.

- •1.Состав колбасных изделий

- •Производство колбасных изделий

- •Обзор возможных материалов для упаковки колбасных изделий

- •Термоусадочные пакеты

- •Критерий выбора упаковки

- •Выбор упаковки

- •Технологическая схема и оборудование для производства упаковочного материала

- •Оборудование производства термоусадочных пакетов

- •2.2. Оборудование для упаковки колбасной продукции в термоусадочные пакеты

- •2.3. Оборудование для дополнительного оформления упаковки

- •Технологическая схемобор упаковочногматериала

- •3. Полимеры, применяемые при обработке бумаги

- •3.1. Водорастворимые полимеры

- •3.2. Латексы

- •3.3. Кремнийорганические полимеры

- •4. Офсетная печать

- •5. Аэробное и анаэробное биотермическое компостирование тбо

- •Билет 22

- •Предложить метод упаковки сыпучих продуктов. Обосновать выбор упаковочного материала.

- •Технологическая схема и оборудование для его производства

- •2.1. Подбор оборудования для производства упаковки

- •Структура мелованного картона

- •Классификация мелованного картона

- •Преимущества мелованного картона и его применение

- •4. Термопластичные и термореактивные полимеры

- •5. Разработка и регистрация товарного знака.

4. Термопластичные и термореактивные полимеры

Термопластичные полимеры – это полимеры, которые при нагревании переходят из стеклообразного состояния в вязкотекучее, приобретают способность к пластическим (необратимым) деформациям. При охлаждении наблюдается обратная картина, происходит отверждение полимера – переход из вязкотекучего в сетклообразное состояние. При повторном нагреве и охлаждении процесс повторяется. Температура текучести термопластичных полимеров значительно ниже температуры разложения.

Термопластичные полимеры используются в виде расплавов, в основном, как пленкообразующие при производстве бумаги и картона для упаковки, моющихся обоев, декоративных ЦКМ и т.д. и как клеящие вещества в композиции клея-расплава.

В качестве термопластичных полимеров используют: полиолефины – полиэтилен и полипропилен, поливинилхлорид, полиэтилентерефталат, парафин, церезин, сополимеры – этиленвинилацетат, этиленбутилакрилат, этиленметилакрилат и др.

Полиэтилен – это термопластичный полимер белого цвета, выпускается в виде гранул. Получают полиэтилен двумя способами:

полимеризацией этилена при высоком давлении (ГОСТ 16337-77Е);

полимеризацией этилена при низком давлении в присутствии катализаторов (ГОСТ 16338-85Е).

Для

экструзионного нанесения покрытия чаще

всего используется полиэтилен, получаемый

при высоком давлении, который имеет

линейную структуру с небольшим количеством

боковых ответвлений (20-50 на 1000 атомов

углерода), характеризуется низкой

плотностью (0,915-0,932 г/![]() ),

степенью кристалличности от 40 до 60 %,

небольшой по сравнению с полиэтиленом

низкого давления молекулярной массой

(18000-35000) и невысокой температурой

плавления (108-112 С).

В табл. 6 представлены характеристики

полиэтилена низкой плотности.

),

степенью кристалличности от 40 до 60 %,

небольшой по сравнению с полиэтиленом

низкого давления молекулярной массой

(18000-35000) и невысокой температурой

плавления (108-112 С).

В табл. 6 представлены характеристики

полиэтилена низкой плотности.

Полиэтилен низкой плотности образует прочные, эластичные даже при низких температурах пленки и покрытия, которые легко и прочно склеиваются (при температуре 110-140 С). Пленки не имеют вкуса и запаха, отличаются хорошими диэлектрическими свойствами, высокой паро-, водонепроницаемостью, но пропускают углекислый газ и кислород. Полиэтилен обладает высокой стойкостью в отношении щелочей любых концентраций, органических растворителей и кислот.

К недостаткам полиэтилена низкой плотности можно отнести малую теплостойкость (+80 С), не позволяющую использовать его при стерилизации продуктов, низкую адгезию к бумаге и картону. Под влиянием тепла, ультрафиолетовых лучей и кислорода воздуха происходит старение полиэтилена, при этом ухудшаются его механические свойства и уменьшается прозрачность пленки.

Таблица 5. Основные характеристики полиэтилена низкой плотности

Наименование |

Основные свойства |

||||

|

Индекс расплава (это количество граммов термопластичного полимера, вытекающего при 190 С в течение 10 мин.) г/10 мин |

Плотность,

г/ |

Температура плавления, С |

Температура размягчения, С |

|

А – твердый |

4-5 |

0,920-0,925 |

108-112 |

92-95 |

|

В – мягкий |

7-8,5 |

0,917-0,919 |

106-108 |

86-90 |

|

С – очень мягкий |

12-15 |

0,915-0,918 |

104-106 |

80-85 |

|

Полиэтилен низкой плотности применяется как пленкообразующее при производстве упаковочных видов бумаги и картона для жидкостей, пищевых и гигроскопических материалов, например для изделий бытовой химии, замороженных продуктов, пищевых концентратов, молока, фруктов и овощей, медикаментов.

При

полимеризации этилена при низком

давлении в присутствии катализаторов

получается полиэтилен высокой плотности

– 0,96 г/![]() ,

имеющий неразветвленные полимерные

цепи, со степенью кристалличности 80 %.

Такой полиэтилен не имеет широкого

применения в процессах обработки и

переработки бумаги и картона, так как

высокая плотность затрудняет процесс

экструдирования. Он используется в

смеси с полиэтиленом низкой плотности

в противоскручивающем слое

полиэтиленированной фотобумаги и при

производстве упаковки, требующей высокой

стойкости к ударам.

,

имеющий неразветвленные полимерные

цепи, со степенью кристалличности 80 %.

Такой полиэтилен не имеет широкого

применения в процессах обработки и

переработки бумаги и картона, так как

высокая плотность затрудняет процесс

экструдирования. Он используется в

смеси с полиэтиленом низкой плотности

в противоскручивающем слое

полиэтиленированной фотобумаги и при

производстве упаковки, требующей высокой

стойкости к ударам.

Полипропилен (ГОСТ 26996-86) имеет сложную структуру с пространственным расположением метильных групп, большой молекулярной массой (80000-20000) и меньшей плотностью (0,90-0,91 г/ ). В зависимости от пространственного расположения метильных групп различают изотактический, атактический и синдиотактический полипропилен. Для нанесения покрытия экструзионным методом желательно использование изотактического полимера, у которого все метильные группы находятся на одной стороне полимерной цепи. Современные технологии позволяют получать в процессе полимеризации полипропилена до 94-98 % изотактических макромолекул.

Полипропилен имеет ряд преимуществ перед полиэтиленом: у него более высокая термостойкость (температура плавления 160-170 С), большие значения твердости, прочности и растяжимости, масло- и жиростойкости, значительно меньшие паро- и газопроницаемость. Полипропилен химически более устойчив и образует покрытие более прозрачное и с большим лоском.

К недостаткам полипропилена можно отнести меньшую морозостойкость и легкую окисляемость. Недостатки полипропилена в значительной степени устраняются при добавке к нему 5-10 % полиэтилена.

Полипропиленовое покрытие наносится на бумагу и картон для упаковки продуктов и медицинских материалов, подвергающихся термической обработке.

Поливинилхлорид выпускается в виде белого аморфного порошка плотностью 1,4 г/ , отличается повышенной прочностью, высокой влагопрочностью, непроницаемостью для воздуха, некоторых газов, водяных паров, масел и жиров.

Основными недостатками является то, что при температуре выше 100 С поливинилхлорид разлагается с выделением хлористого водорода, а при температуре – 10 С становится хрупким.

Покрытия на основе поливинилхлорида в основном применяется, как пленкообразующее при производстве бумаги, употребляемой для упаковки гигроскопичных материалов и продуктов, не требующих газообмена при хранении, для производства влагопрочных обоев.

Сополимеры на основе этилена (этиленвинилацетат, этиленбутилакрилат, этиленметилакрилат), винилхлорида с винилацетатом (ГОСТ 12099-75) испоьзуют при производстве упаковки, так как они образуют очень эластичные пленки и покрытия с высокой адгезией к бумаге и картону, легко подвергаются термосвариванию.

Парафин

– это

смесь насыщенных углеводородов (![]() )

с молекулярной массой 300-600; температура

плавления парафина 50-54 С.

Парафин растворим в бензине, бензоле,

скипидаре, но используется обычно в

виде водных дисперсий или расплава,

характеризующегося низкой вязкостью.

Характерной формой кристаллов парафина

является игольчатая или пластинчатая.

При быстром охлаждении образуется

покрытие с мелкокристаллической

структурой, которое со временем стареет,

кристаллы укрупняются и выкрашиваются

при перегибах.

)

с молекулярной массой 300-600; температура

плавления парафина 50-54 С.

Парафин растворим в бензине, бензоле,

скипидаре, но используется обычно в

виде водных дисперсий или расплава,

характеризующегося низкой вязкостью.

Характерной формой кристаллов парафина

является игольчатая или пластинчатая.

При быстром охлаждении образуется

покрытие с мелкокристаллической

структурой, которое со временем стареет,

кристаллы укрупняются и выкрашиваются

при перегибах.

Парафин применяется как пленкообразующее при производстве парафинированных упаковочных видов бумаги, отличающихся высокой водо-, газо- и паронепроницаемостью, повышенным блеском. Большим преимуществом парафиновых покрытий является способность легко подвергаться термосклейке.

Основной недостаток парафина – это то, что кристаллы парафина довольно крупные и малоэластичные, со слабой адгезией к бумаге и картону. В результате покрытие получается с малым сопротивлением к истиранию и изгибу. При низких температурах парафиновое покрытие становится хрупким. В большой степени недостатки, свойственные парафиновому покрытию, уменьшаются при введении в состав микрокристаллических восков – церезинов.

Церезины

или микрокристаллические воски имеют

более сложный химический состав (![]() )

и состоят из молекул разветвленного

строения с наличием кольцевых структур;

молекулярная масса их колеблется от

400 до 1000.

)

и состоят из молекул разветвленного

строения с наличием кольцевых структур;

молекулярная масса их колеблется от

400 до 1000.

Добавление церезина к парафину (5-30 %) способствует образованию покрытия с микрокристаллической структурой. Церезин повышает эластичность покрытия, уменьшает усадку, усиливает способность к термическому склеиванию, но снижает твердость покрытия и увеличивает вязкость расплава.

Парафин и церезин применяются также как клеящие вещества в виде добавок к клеям – расплавам.

Термореактивные материалы (реактопласты) при нагревании переходят в неплавкое, нерастворимое твердое состояние и безвозвратно утрачивают свойства плавиться. Эти материалы обладают повышенной теплостойкостью. К ним относятся аминопласты и пластмассы на основе полиэфирных и эпоксидных смол.

(термореактивные пластмассы), неплавкие и нерастворимые пластмассы, образующиеся при отверждении синтетических смол. Наиболее распространены реактопласты на основе фенолоформальдегидных, полиэфирных, эпоксидных и карбамидных смол. Содержат обычно большие количества наполнителя — стекловолокна, сажи, мела и др.

Реактопласты (термореактивные пластмассы), пластмассы переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала (см. Отверждение, необратимый переход реакционноспособных олигомеров в нерастворимые и неплавкие (т. н. сшитые) полимеры. Происходит с участием специальных реагентов (отвердителей — пероксидов, кислот, солей, эпоксидов, изоцианатов и др.) или под действием тепла, излучений высокой энергии и др. при формовании изделий из пластмасс, высыхании клеев и лаков, затвердевании герметиков и компаундов.). По происхождению полимеры делят на природные, или биополимеры (напр., белки, нуклеиновые кислоты, натуральный каучук), и синтетические (напр., полиэтилен, полиамиды, эпоксидные смолы), получаемые методами полимеризации и поликонденсации. По форме молекул различают линейные, разветвленные и сетчатые полимеры, по природе — органические, элементоорганические, неорганические полимеры. Для линейных и разветвленных полимеров характерен комплекс специфических свойств, напр. способность образовывать анизотропные волокна и пленки, а также существовать в высокоэластичном состоянии. Полимеры — основа пластмасс, химических волокон, резины, лакокрасочных материалов, клеев, ионитов. Из биополимеров построены клетки всех живых организмов. Полимеризация и поликонденсация Реакцию образования полимера из мономера называют полимеризацией. В процессе полимеризации вещество может переходить из газообразного или жидкого состояния в состояние весьма густой жидкости или твердое. Реакция полимеризации не сопровождается отщеплением каких-либо низкомолекулярных побочных продуктов. При полимеризации полимер и мономер характеризуются одинаковым элементным составом. Полимеризация соединений с двойными связями, как правило, протекает по цепному механизму. Для начала цепной реакции необходимо, чтобы в исходной инертной массе зародились активные частицы. В цепных реакциях одна частица вовлекает в реакцию тысячи неактивных молекул, образующих длинную цепь. Первичными активными центрами являются свободные радикалы и ионы. Радикалы — это части молекулы, образующиеся при разрыве электронной пары и содержащие неспаренный электрон (например, метил CH3- , фенил C6H6-, этиловая группа C2H5- и т. д.). Образование первоначальных радикалов и ионов может происходить под действием теплоты, света, различных ионизирующих излучений, специально вводимых катализаторов. Помимо реакции полимеризации полимеры можно получить поликонденсацией— реакцией, при которой происходит перегруппировка атомов полимеров и выделение из сферы реакции воды или других низкомолекулярных веществ. Характеристики полимеров Важнейшие характеристики полимеров — химический состав, молекулярная масса ММ и молекулярно-массовое распределение ММР, степень разветвленности и гибкости макромолекул, стереорегулярность. Свойства полимеров существенно зависят от этих характеристик. Количество химических звеньев в макромолекуле определяет ее протяженность и называется степенью полимеризации n. Например, молекула полиэтилена (-СН2-СН2-)n состоит из n химических звеньев этилена СН2=СН2. Произведение молекулярной массы М химического звена на степень полимеризации представляет собой молекулярную массу ММ макромолекулы. В зависимости от значений М и n молекулярная масса полимеров может изменяться в весьма широких пределах от 3.102 до 2.106 единиц. В зависимости от величины молекулярной массы макромолекул одного и того полимера условно различают: Мономер — низкомолекулярный исходный продукт; Олигомеры— полимеры с ММ < 540, представляют собой низкомолекулярный продукт полимеризации или поликонденсации. Свойства олигомеров существенно зависят от молекулярной массы и, следовательно, от степени полимеризации. Полимеры имеют молекулярную массу 5.103 < ММ < 5.105. К этой группе принадлежит абсолютное большинство разновидностей полимеров. Свойства полимеров от числа мономерных звеньев в цепи зависят значительно меньше, чем у олигомеров. Сверхвысокомолекулярные полимеры имеют ММ > 5.105. Молекулярный уровень характеризует химическое строение макромолекул, в целом определяемое химической природой мономерных звеньев и типами межмономерных связей. В отличие от простых веществ полимер состоит из множества макромолекул, молекулярная масса которых различается. Поэтому полимеры характеризуются средним значением ММ. Т. е. полимер полимолекулярен. В связи с этим при описании физико-химических свойств полимеров значение их молекулярной массы дается в сравнительно широких пределах. Так, например, для полиэтилена низкой плотности приводятся значения (1,9—4,8).104. Молекулярно-массовое распределение (ММР) отражает неоднородность полимера по размерам цепей и, следовательно, по молекулярной массе составляющих его макромолекул. Чем ближе ММР к единице, тем однороднее по величине молекулы полимера. Основные физические параметры полимеров (прочность, теплопроводность, дилатометрические характеристики, характеристические температуры) практически не зависят от молекулярной массы. Молекулярная масса полимеров влияет на реологические показатели их расплавов, на термодеформационные и ряд эксплуатационных свойств. Кроме того, она существенно зависит от способа получения полимеров, то есть от оборудования и технологии их синтеза. По строению макромолекулы подразделяются на линейные, схематически обозначаемые -А-А-А-А-А-, разветвленные, имеющие боковые ответвления (например, амилопектин); и сетчатые или сшитые, если соседние макромолекулы соединены поперечными химическими связями (например, отвержденные эпоксидные смолы) . Сильно сшитые полимеры нерастворимы, неплавки и неспособны к высокоэластическим деформациям. Линейные полимеры обладают специфическим комплексом физико-химических и механических свойств. Важнейшие из этих свойств: способность образовывать высокопрочные анизотропные высокоориентированные волокна и пленки, способность к большим, длительно развивающимся обратимым деформациям, способность в высокоэластическом состоянии набухать перед растворением; высокая вязкость растворов. Этот комплекс свойств обусловлен высокой молекулярной массой, цепным строением, а также гибкостью макромолекул. Полимеры, молекулы которых состоят из одинаковых мономерных звеньев, называются гомополимерами, например поливинилхлорид, поликапроамид, целлюлоза. Полимеры, макромолекулы которых содержат несколько типов мономерных звеньев, называются сополимерами Сополимеры, в которых звенья каждого типа образуют достаточно длинные непрерывные последовательности, сменяющие друг друга в пределах макромолекулы, называются блоксополимерами. К внутренним (неконцевым) звеньям макромолекулы одного химического строения могут быть присоединены одна или несколько цепей другого строения. Полимеры, в которых каждый или некоторые стереоизомеры звена образуют достаточно длинные непрерывные последовательности, сменяющие друг друга в пределах одной макромолекулы, называются стереоблоксополимерами. Физическая организация макромолекул полимеров формирует важнейшие понятия, определяющие доминантные особенности полимеров, а именно термопластичность и термореактивностъ. Полимеры линейные и разветвленные образуют класс термопластических полимеров или термопластов, а пространственные — класс термореактивных полимеров или реактопластов. Пространственная конфигурация Макромолекулы одного и того же химического состава могут быть построены из звеньев различной пространственной конфигурации. Если макромолекулы состоят из одинаковых стереоизомеров или из различных стереоизомеров, чередующихся в цепи в определенной периодичности, полимеры называются стереорегулярными полимерами. В стереонерегулярных полимерах мономеры объединены в молекулярную цепь случайным образом. Такие полимеры называют также атактическими, и они являются аморфными полимерами. Топологическая структура — это тот уровень структурной организации, который характеризует связность мономерных элементов без учета конкретного химического содержания. При описании структуры полимеров используют понятия конфигурации и конформации макромолекулы. Конфигурация — это геометрическое расположение атомов, определяемое фиксированными химическими связями между соседними мономерными звеньями. Конформация представляет собой структуру, реализующуюся при вращении сегментов цепи или мономерных звеньев вокруг отдельных связей. Молекулярное строение, т. е. химический состав и способ соединения атомов в молекулу, однозначно не определяет поведение полимерного материала, построенного из макромолекул. Свойства зависят от их надмолекулярной структуры НМС, т.е. способа упаковки макромолекул в пространственно выделенных элементах, размера и формы таких элементов и их взаимного расположения в пространстве. Под надмолекулярной структурой понимают сложные агрегаты из большого числа макромолекул, образующиеся в результате действия межмолекулярных сил. Гибкие макромолекулы могут образовывать надмолекулярные микрообъемы с анизотропными свойствами, называемые кристаллитами. У макромолекул с малой подвижностью способность к формированию кристаллитов, как разновидности НМС, либо ограничена, либо полностью отсутствует. Структуры полимеров Полимеры могут существовать в кристаллическом и аморфном состояниях. Кроме аморфного и кристаллического, известно также мезофазное промежуточное состояние полимеров. При взаимной упаковке цепных молекул в полимерных веществах молекулы стремятся располагаться параллельно друг другу. Большая длина молекул полимеров, возможность их спутывания, скручивания и т.п. затрудняют упорядочение и кристаллизацию полимерных веществ. Поэтому наряду с равновесными кристаллическими структурами в полимерных веществах наблюдаются разнообразные типы упорядоченности, называемые иногда паракристаллическими. Упорядоченность в этом случае ниже, чем в идеальных кристаллах, но выше, чем в жидкостях. В отличие от аморфных тел и жидкостей, полимеры, вследствие параллельности упаковки молекул, могут быть анизотропны и отличаются постоянной устойчивой анизотропией некоторых физических свойств. Необходимое условие кристаллизации — регулярность достаточно длинных участков макромолекул. Способность полимеров к кристаллизации зависит от множества условий: температуры и скорости кристаллизации, термической предыстории, присутствию посторонних веществ. В зависимости от условий кристаллизации может быть получено множество морфологических форм кристаллических структур даже для одного и того же полимера. В кристаллических полимерах возможно возникновение разнообразных надмолекулярных структур фибрилл, сферолитов, монокристаллов, тип которых во многом определяет свойства полимерного материала. Разнообразие надмолекулярных структур в кристаллических полимерах обусловлено гибкостью и длинно-цепочным строением полимеров. Кристаллические или кристаллизующиеся полимеры содержат более 70% кристаллических НМС. Это, например, полиэтилен высокой плотности, полипропилен, фторопласты, некоторые виды полиамидов, полиформальдегид. Полимеры с разветвленным строением макромолекул или с затрудненной подвижностью линейных макроцепей образуют аморфно-кристаллическую структуру. Например, полиэтилен низкой плотности, в главных цепях которого присутствуют многочисленные ответвления, может содержать до 70 % аморфной фазы. В аморфно-кристаллических полимерах содержание кристаллической фазы составляет 25—70 %. И кристаллические, и аморфно-кристаллические полимеры могут быть только термопластичными. Надмолекулярные структуры в незакристаллизованных аморфных полимерах менее выражены, чем в кристаллических. В них кристаллическая НМС либо отсутствует полностью, либо ее содержание измеряется единицами процента. Аморфная надмолекулярная структура характерна для всех сетчатых полимеров, а также и для ряда широко распространенных термопластов. К ним относятся, например, полиметилметакрилат (оргстекло), поликарбонат, полистирол. Аморфные полимеры могут находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Полимеры с низкой (ниже комнатной) температурой перехода из стеклообразного в высокоэластическое состояние называются эластомерами, с высокой — пластиками. Характер перехода из одного состояния в другое зависит от химического строения полимера, его физической организации. Применение полимеров Благодаря механической прочности, эластичности, электроизоляционным и другим свойствам изделия из полимеров применяют в различных отраслях промышленности и в быту. Основные типы полимерных материалов — пластические массы, резины, волокна, лаки, краски, клеи, ионообменные смолы. В технике полимеры нашли широкое применение в качестве электроизоляционных и конструкционных материалов. Полимеры – хорошие электроизоляторы, широко используются в производстве разнообразных по конструкции и назначению электрических конденсаторов, проводов, кабелей, На основе полимеров получены материалы, обладающие полупроводниковыми и магнитными свойствами. Значение биополимеров определяется тем, что они составляют основу всех живых организмов и участвуют практически во всех процессах жизнедеятельности.

) состоят из макромолекул, соединенных поперечными ковалентными, то есть химическими связями. Такая сетчатая химическая структура необратима. Нагревание сетчатых полимеров приводит не к расплавлению, а к разрушению пространственной сетки, сопровождающемуся деструкцией. При нагревании в реактопластах происходит необратимое изменение свойств в результате сшивания молекулярных цепей поперечными химическими связями. Материал при этом отверждается и переходит из расплавленного состояния в твердое. Температура отверждения может быть как высокой (80—160оС) при горячем отверждении, так и низкой — при холодном отверждении. Отверждение происходит за счет образования поперечных химических связей, которые могут образовываться как в результате только взаимодействия функциональных групп самого материала, так и при помощи отвердителей, вводимых в него. Благодаря сетчатой молекулярной структуре реактопласты имеют свойства, которые не наблюдаются у термопластов. Густосетчатые термореактивные полимеры, к которым относятся полиэпоксиды, характеризуются повышенными значениями жесткости, модуля упругости, теплостойкости; редкосетчатые реактопласты, основными представителями которых являются резины. Резина (от лат. resina — смола) (вулканизат), эластичный материал, образующийся в результате вулканизации каучука. На практике получают из резиновой смеси, содержащей, помимо каучука и вулканизующих агентов, наполнители, пластификаторы, стабилизаторы, порообразователи. Размер пор от 0,4 мкм (микропористые резины) до 0,2—0,4 мм. Легкий, звуко- и теплоизоляционный материал, способный гасить вибрацию. Применяется в производстве прокладок, сидений для автомобилей, подошвы обуви и др.)) и другие компоненты. Основная масса резины используется в производстве шин (св. 50%) и резинотехнических изделий (ок. 22%), эластичные синтетические полимеры, которые могут быть переработаны в резину. СК общего назначения (напр., изопреновые, бутадиеновые) применяют в тех же резиновых изделиях, что и натуральный каучук; СК специального назначения — в изделиях, которые должны обладать масло- и бензостойкостью (напр., бутадиен-нитрильные каучуки), тепло- и морозостойкостью (напр., кремнийорганические каучуки) или другими свойствами, отсутствующими у натурального каучука. Из СК изготовляют изделия ок. 50 тыс. наименований; крупнейший потребитель — шинная промышленность.), Каучук натуральный, получают коагуляцией латекса каучуконосных растений, главным образом бразильской гевеи. Основной компонент — полиизопрен. Вулканизацией НК получают прочную и эластичную резину. Применяется в производстве шин, амортизаторов, изделий санитарии и гигиены и др., обладают высокой деформативностью, стойкостью к истиранию, повышенным коэффициентом трения. Для улучшения свойств в реактопласты вводят специальные добавки (стабилизаторы, пластификаторы, твердые наполнители). Реактопласты содержат функциональные полярные группы и поэтому являются полярными диэлектриками. С удельным электрическим сопротивлением — 109-104Ом.м, диэлектрической проницаемостью порядка 3,5—7,5, пробивным напряжением Епр до 20 кВ/мм. Наиболее распространены реактопласты на основе фенолоформальдегидных, полиэфирных, эпоксидных и карбамидных смол. Содержат обычно большие количества наполнителя — стекловолокна, сажи, мела и др. К реактопластам относятся также крезолоформальдегидные смолы, анилиноформальдегидные смолы, глифталевые смолы, петафталевые смолы и т. д.

Реактопласты (термореактивные, или термоотверждающиеся, пластмассы). Если процесс полимеризации протекает более чем в двух направлениях, то возникают молекулы, образующие не линейные цепи, а трехмерную сетку. Эти полимеры можно размягчить нагреванием, но при охлаждении они превращаются в твердые неплавящиеся тела, которые невозможно снова размягчить без химического разложения. Материалы такого рода называют реактопластами. Необратимое затвердевание вызывается химической реакцией сшивки цепей.

Важным процессом этого типа является присоединительная полимеризация дивинилбензола:

В дивинилбензоле две двойные винильные связи. В ходе полимеризации они образуют трехмерную сетчатую структуру. При нагревании полученный полимер медленно разлагается.

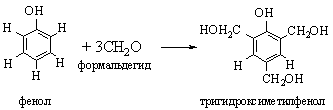

Хорошо известный реактопласт — феноло-формальдегидную смолу — получают поликонденсацией фенола с формальдегидом. Первая стадия выглядит следующим образом:

Тригидроксиметилфенол, реагируя с фенолом, способен отщеплять воду и образовывать трехмерную сетчатую структуру:

Из вышесказанного следует простой и логичный вывод: все линейные полимеры термопластичны, а все сшитые сетчатые полимеры реактопластичны (термореактивны). Очевидно, структура мономерных единиц и их функциональных групп позволяют предсказать тип пластмассы, получаемой при полимеризации.

Основные виды реактопластов

После окончания формования изделий из реактопластов полимерная фаза приобретает сетчатую (трёхмерную) структуру. Благодаря этому отверждённые реактопласты имеют более высокие, чем термопласты, показатели по твёрдости, модулю упругости, теплостойкости, усталостной прочности, более низкий коэффициент термического расширения; при этом свойства отверждённых реактопластов не столь резко зависят от температуры. Однако неспособность отвержденных реактопластов переходить в вязкотекучее состояние вынуждает проводить синтез полимера в несколько стадий. Первую стадию оканчивают получением олигомеров (смол) — полимеров с молекулярной массой 500—1000. Благодаря низкой вязкости раствора или расплава смолу легко распределить по поверхности частиц наполнителя даже в том случае, когда степень наполнения достигает 80—85% (по массе). После введения всех компонентов текучесть реактопласта остаётся настолько высокой, что изделия из него можно формовать заливкой (литьём), контактным формованием, намоткой. Такие реактопласты называются премиксами в том случае, когда они содержат наполнитель в виде мелких частиц, и препрегами, если наполнителем являются непрерывные волокна, ткань, бумага. Технологическая оснастка для формования изделий из премиксов и препрегов проста и энергетические затраты невелики, но процессы связаны с выдержкой материала в индивидуальных формах для отверждения связующего. Если смола отверждается по реакции поликонденсации, то формование изделий сопровождается сильной усадкой материала и в нём возникают значительные остаточные напряжения, а монолитность, плотность и прочность далеко не достигают предельных значений (за исключением изделий, полученных намоткой с натяжением). Чтобы избежать этих недостатков, в технологии изготовления изделий из смол, отверждающихся по реакции поликонденсации, предусмотрена дополнительная стадия (после смешения компонентов) — предотверждение связующего, осуществляемое при вальцевании или сушке. При этом сокращается длительность последующей выдержки материала в формах и повышается качество изделий, однако заполнение форм из-за понижения текучести связующего становится возможным только при давлениях 25—60 Мн/м2 (250—600 кгс/см2). Смола в реактопластах может отверждаться самопроизвольно (чем выше температура, тем больше скорость) или с помощью полифункционального низкомолекулярного вещества — отвердителя. Реактопласты с любым наполнителем изготавливают, применяя в качестве связующего феноло-альдегидные смолы, часто эластифицированные поливинилбутиралем (см. Поливинилацетали), бутадиен-нитрильным каучуком, полиамидами, поливинилхлоридом (такие материалы называют фенопластами), и эпоксидные смолы, иногда модифицированные фенолоили анилино-формальдегидными смолами или отверждающимися олигоэфирами. Высокопрочные Пластические массы с термостойкостью до 200 °С производят, сочетая стеклянные волокна или ткани с отверждающимися олигоэфирами, феноло-формальдегидными или эпоксидными смолами. В производстве изделий, длительно работающих при 300 °С, применяют стеклопластики или асбопластики с кремнийорганическим связующим; при 300—340 °С — полиимиды в сочетании с кремнезёмными, асбестовыми или углеродными волокнами; при 250—500 °С в воздушной и при 2000—2500 °С в инертной средах — фенопласты или пластики на основе полиамидов, наполненные углеродным волокном и подвергнутые карбонизации (графитации) после формования изделий. Высокомодульные Пластические массы [модуль упругости 250—350 Гн/м2 (25 000—35 000 кгс/мм2)} производят, сочетая эпоксидные смолы с углеродными, борными или монокристаллическими волокнами.

Монолитные и лёгкие Пластические массы, устойчивые к вибрационным и ударным нагрузкам, водостойкие и сохраняющие диэлектрические свойства и герметичность в условиях сложного нагружения, изготавливают, сочетая эпоксидные, полиэфирные или меламино-формальдегидные смолы с синтетическими волокнами или тканями, бумагой из этих волокон. Наиболее высокие диэлектрические свойства (диэлектрическая проницаемость 3,5—4,0) характерны для материалов на основе кварцевых волокон и полиэфирных или кремнийорганических связующих. Древесно-слоистые пластики широко используют в промышленности стройматериалов и в судостроении.