- •Предложить метод упаковки деликатесных мясных продуктов. Обосновать выбор упаковочного материала.

- •1.Состав колбасных изделий

- •Производство колбасных изделий

- •Обзор возможных материалов для упаковки колбасных изделий

- •Термоусадочные пакеты

- •Критерий выбора упаковки

- •Выбор упаковки

- •Технологическая схема и оборудование для производства упаковочного материала

- •Оборудование производства термоусадочных пакетов

- •2.2. Оборудование для упаковки колбасной продукции в термоусадочные пакеты

- •2.3. Оборудование для дополнительного оформления упаковки

- •Технологическая схемобор упаковочногматериала

- •3. Полимеры, применяемые при обработке бумаги

- •3.1. Водорастворимые полимеры

- •3.2. Латексы

- •3.3. Кремнийорганические полимеры

- •4. Офсетная печать

- •5. Аэробное и анаэробное биотермическое компостирование тбо

- •Билет 22

- •Предложить метод упаковки сыпучих продуктов. Обосновать выбор упаковочного материала.

- •Технологическая схема и оборудование для его производства

- •2.1. Подбор оборудования для производства упаковки

- •Структура мелованного картона

- •Классификация мелованного картона

- •Преимущества мелованного картона и его применение

- •4. Термопластичные и термореактивные полимеры

- •5. Разработка и регистрация товарного знака.

Технологическая схема и оборудование для его производства

2.1. Подбор оборудования для производства упаковки

Для производства упаковки макаронных изделий подходят следующие оборудования:

Машины для фасовки в пакеты "Дой-Пак"(DOY-PACK)

На полуавтомате предусмотрено выполнение следующих операций:

подача пакета в узел раскрытия пакетов - ручная операция

раскрытие пакета - автоматическая операция

подача пакета в зону дозирования - ручная операция

выдача дозы - автоматическая операция

подача пакета в зону запайки пакета - ручная операция

запайка пакета - автоматическая операция.

Такая упаковка, как DOY-PACK, не только привлекательна сама по себе, благодаря возможности нанесения высококачественной печати. Пакеты «дой-пак» отличаются еще и функциональностью и высокими барьерными свойствами. Барьерные свойства пакетов DOY-PACK позволяют долго и безопасно хранить содержимое даже после вскрытия. Печать изображения на изделия осуществляется методом глубокой брендовой флексографии.

Оборудование для фасовки продуктов в пакеты из рулонной плёнки

Предназначен

для весового дозирования и упаковки

сыпучих и мелкодисперсных продуктов в

пакеты, формируемые из полиэтиленовой,

полипропиленовой или другой термосвариваемой

плёнки.

Предназначен

для весового дозирования и упаковки

сыпучих и мелкодисперсных продуктов в

пакеты, формируемые из полиэтиленовой,

полипропиленовой или другой термосвариваемой

плёнки.

Исполнение:

Полуавтомат фасовочно-упаковочный (серия 60) для полипропиленовых плёнок и ламинатов на основе полипропилена, постоянный нагрев губок, ручная протяжка плёнки, длина пакета по датчику конца пакета.

Полуавтомат фасовочно-упаковочный (серия 80) для полипропиленовых плёнок и ламинатов на основе полипропилена, постоянный нагрев губок, автоматическая протяжка плёнки, длина пакета по датчику конца пакета и по фотометке.

Устройство, дозирующее автоматов состоит из бункера, трех вибролотков, платформы с тензометрическими датчиками и электронного блока. С электронного блока задаются параметры для работы дозатора, на дисплее высвечивается текущее значение веса. Набранная доза сбрасывается автоматически по продуктопроводу в сформированный из полипропиленового полотна пакет и запечатывается.

Возможности базовой комплектации:

- работа по фотометке;

- устройство формирования плоского дна;

- устройство выбраковки пакетов;

- устройство промежуточной отсечки продукта ( увеличивает скорость работы)

- приставка для фасовки штучных продуктов (пельмени, пряники, сушки, печенье и т.д.)с точностью 1 штука.

3. Питпак 1005

Назначение:

Вертикальный упаковочный автомат «Питпак 1005» предназначен для автоматического формирования пакетов из рулона термосвариваемой пленки в процессе дозированной фасовки широкого ассортимента мелкого, сыпучего, гранулированного, кристаллического и штучного товара.

При переходе на другой упаковочный материал, силами пользователя может быть произведена замена узла сварки постоянного нагрева на импульсный, с введением соответствующей команды на блоке управления.

Базовая комплектация упаковочного автомата:

• формирователь пакета;

• устройство смотки пленки;

• устройство натяжения плёнки;

• датчик фотометки;

• механизм протяжки плёнки;

• устройство коррекции положения плёнки при протяжке;

• продольный и поперечный сварочные узлы;

• пневмосистема;

• блок управления;

• датер в губках поперечной сварки.

2.2.Подбор оборудования для дополнительного оформления упаковки

Печать на пакетах с нанесением изображения продукции и логотипа фирмы - один из лучших видов рекламы. Ведь создание имиджа и делового стиля компании во многом обусловлено и элегантностью оформления сопутствующих сувенирных материалов.

Самыми распространенными в наше время являются две технологии печати на полиэтилене – флексография и шелкография. Каждая из этих технологий имеет свои особенности и преимущества, поэтому выбор способа печати зависит от целей заказа рекламной упаковочной продукции, сроков и тиража.

Суть технологии флексографической печати в использовании специальных гибких форм из фотополимера и жидких красок на основе воды или изопропилового спирта. Сегодня все большую популярность приобретают краски, закрепление которых на полиэтилене происходит путем воздействия ультрафиолетовых лучей. Оттиски на полиэтилене, полученные флексопечатью, отличаются качеством и износостойкостью. Краска с них не отскабливается, а изображение получается ярким и глянцевым. Главным минусом такой печати можно считать дорогостоящую полимерную форму.

Шелкографическая или трафаретная печать основывается на использовании специальных трафаретов, сквозь которые продавливается покрывающая заготовку краска. Изначально такие трафареты изготавливались из шелка, отсюда и название технологии.

Технология шелкографии использует разнообразные специальные краски. Они могут быть на водной основе, сольвентные, закрепляемые воздействием ультрафиолета либо высокой температуры. Перед нанесением краски на полиэтилен, его необходимо активировать, т.е. подготовить к печати. Подготовка производится воздействием на заготовку электрического тока. Активированный пакет сохраняет способность к закреплению шелкографических изображений около года.

Флексографические машины.

Широкорулонные флексографические машины ярусного построения предназначены для печати по широкому спектру гибких материалов. Это может быть ПЭ, ПП пленка, целлофан, оберточная бумага, лощеная бумага, пергамент, кэшированная фольга, рулонная бумага и т. д. Флексографические машины серии YT, WS и WSS идеально интегрируются в линии производства упаковки. Использование красочных аппаратов дукторного типа дает возможность варьировать толщину красочного слоя в широком диапазоне и, соответственно, воспроизводить очень насыщенные цвета. Все машины укомплектованы высокоэффективной системой сушки, сенсором окончания материала, счетчиком количества оттисков, что позволяет кардинальным образом повысить качество печати.

Флексографическая машина для печати на тканых ПП мешках и мягких контейнерах.

Одно-, двух- , трехцветные и 4-ЦВЕТНОЙ флексографические печатные машины предназначены для печати на плоских поверхностях, например на ламинированных и неламинированных заготовках ПП мешков.

Преимущества печатных машин:

простота в работе,

легкость смены печатных форм,

специальная конструкция ролика-активатора распределительного устройства,

печатный вал не загрязняет конвейер при отсутствии под валом мешка.

Флексографические машины серии YT.

Конструктивные особенности машины:

машина может работать со спиртовыми красками;

мощная чугунная монолитная станина.

динамически сбалансированные алюминиевые лентаведущие цилиндры для транспортировки полотна к печатным секциям и после них к намотке готового материала.

ПЕЧАТНАЯ СЕКЦИЯ:

Красочный аппарат дукторного типа, в комплектацию входят:

- формный цилиндр с быстроразъемным креплением для быстрой замены при переналадке заказа;

- хромированный анилоксовый цилиндр ;

- дукторный цилиндр;

- закрытый красочный ящик.

Флексографические машины серии WS.

Флексографическая

машина ярусного построения предназначена

для печати по широкому спектру гибкой

упаковки:

Флексографическая

машина ярусного построения предназначена

для печати по широкому спектру гибкой

упаковки:

- печать на полотне, рукавном и полу рукавном материале для изготовления пакетов типа майка, фасовка, вырубная и петлевая ручка;

- запечатывание молочного полотна;

- пищевой и промышленной упаковки из ПЭНД, ПЭВД, ПП;

- кэшированной фольги, упаковочной бумаги, пергамента и т.д.

Флексографические машины серии WSS.

Полноцветные

флексопечатные машины предназначены

для нанесения флексографического

изображения на запечатываемый материал:

пленка, бумага, кэшированная фольга,

молочное полотно и другие виды упаковки.

Полноцветные

флексопечатные машины предназначены

для нанесения флексографического

изображения на запечатываемый материал:

пленка, бумага, кэшированная фольга,

молочное полотно и другие виды упаковки.

Машины этой серии снабжены высокорастровыми анилоксовыми валами производства Америки, подшипниками одностороннего вращения, системой контроля натяжения пленки и положения кромки, а также другими важными техническими параметрами, которые необходимы для полноцветной печати.

Оборудование для изготовления биг-бэгов.

Биг-бэг (Big-bag) – это универсальная упаковка, которая является полипропиленовым контейнером грузоподъемностью от 400 до 1500 кг. Используется в качестве тары при перевозке и хранении насыпных грузов и продуктов и представляет собой прочный мешок со специальными стропами, которые облегчают операции по перемещению контейнера.

Представленные установки используются для горячей прорезки паза и круглого отверстия в полипропиленовом полотне или рукаве при раскрое "Биг-бэгов". Получаемый рез ровный, края материала оплавлены, нити не «ползут», при этом, слои не привариваются друг к другу. Геометрия раскроя – любая, согласно чертежу заказчика. Раскрой производится при помощи инструмента, разогреваемого в импульсном режиме.

В настоящее время мягкие контейнеры "Биг-бэг" получили очень широкое распространение из всех видов тары для хранения и транспортировки сыпучих материалов, т.к. они являются универсальными в использовании, сводят к минимуму количество мусора, а также обеспечивают отличную сохранность продукции. Кроме этого, "Биг-бэги" обладают низкой стоимостью, возможностью переработки после использования и экологической безопасностью при эксплуатации.

Транспортер.

Подъёмный транспортёр ТП-250 предназначен для транспортировки насыпных продуктов, таких как: макароны, кофе, рис, сахар на высоту 3000 мм. Транспортёрная лента произведена из материалов, которые разрешены для применения в пищевой промышленности. Может работать в составе с любыми упаковочными машинами.

Маркиратор.

Маркиратор TREI-P

Общее описание

Термопринтер «TREI-P» предназначен для контактного нанесения одно-, двух- или трехстрочной цифровой и буквенной информации на маркируемые поверхности при совместной работе с упаковочными линиями или упаковочными аппаратами, работающими в режиме старт-стоп. Устройство может быть установлено непосредственно на упаковочных аппаратах. Малые габариты и специальное крепление позволяют установить датер в любом месте упаковочной линии. Устройство очень просто в эксплуатации, обслуживании и ремонте, при этом не требуется специальных знаний от обслуживающего персонала.

Информация наносится на бумагу, картон, полимерные пленки, ламинат, упаковки медицинских препаратов и другие поверхности. Матрица печатающего устройства комплектуется сменными логотипами, цифрами, буквами, позволяя печатать дату изготовления, срок годности, логотип и другую информацию.

Принтер «Trei P» использует безопасный метод печати, который исключает загрязнения, свойственные при использовании чернил на основе растворителя. Принцип его работы очень прост. Термопечать выполняется с помощью нагретой матрицы, которая прижимает красящую ленту к упаковочному материалу. При этом краска застывает практически мгновенно.

Технические особенности

невысокая цена термопринтера и расходных материалов – выгодное отличие от аналогичных маркираторов;

минимальная себестоимость датировки – 1 цент / 100 дат (маркировка в одну строку).

возможность печати в 1, 2 и 3 строки.

Матрица печатающего устройства комплектуется сменными логотипами, цифрами, буквами – возможнсть печатать дату изготовления, срок годности, графические изображения (логотип, товарный знак) и другую информацию.

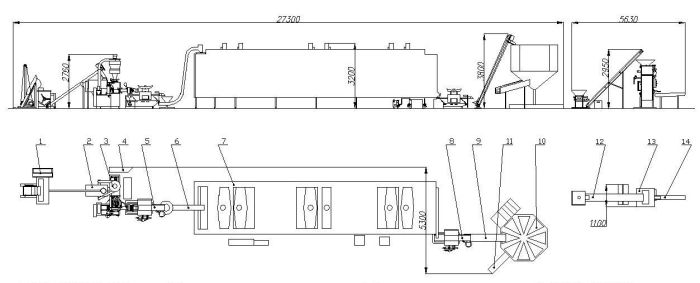

ОБОРУДОВАНИЕ ЦЕХА ПО ПРОИЗВОДСТВУ И УПАКОВКИ МАКАРОННЫХ ИЗДЕЛИЙ

Данное оборудование для производства макарон предназначено для изготовления и упаковки в полипропиленовые пакеты от 400 гр до 1 кг коротко-резанных макаронных изделий. Производительность определяется по готовой продукции и составляет 300-340 кг/час в зависимости от вида продукции.

Прессующий комплекс оборудования |

Сушильный комплекс оборудования |

Фасовочно-упаковочный комплекс |

1. Узел подготовки муки: Опрокидыватель мешков, Смеситель муки, Шнековый транспортёр 4 метра |

6. Пневмотранспортёр с укладчиком макарон |

12. Ленточный наклонный транспортёр 4 метра с загрузочным бункером |

2. Просеиватель муки |

7. Сушильная камера |

13. Фасовочно-упаковочная машина |

3. Пресс макаронный, Экструдер макаронный |

8. Узел обработки паром |

14. Ленточный транспортёр упакованной продукции 2 метра |

4. Пульт управления прессующим комплексом |

9. Ленточный наклонный транспортёр 4 метра |

|

5. Узел обработки паром |

10. Накопительный бункер стабилизации |

|

|

11. Ленточный транспортёр готовой продукции 1,5 метра |

|

Краткое описание техпроцесса.

Мука из мешков по 50 кг, опрокидывателем мешков подается в узел подготовки муки(1), объёмом 250 кг, где перемешивается между собой, для выравнивая влажности и органолептических показателей сырья. После чего шнековым транспортером подается в просеиватель муки(2) для удаления посторонних предметов (примесей). Просеянная мука пневмотранспортом подается в бункер – накопитель, находящийся над прессом(3), откуда вместе с водой подается пневмоэлектронной системой в бункер тестомеса. Следует отметить, что тестомес находятся под вакуумом. Из тестомеса готовое вакуумированное тесто шнеком подается в рабочий цилиндр и из него на прессующую головку, дальше через матрицу с фильерами тесту придаются различные формы макарон. Отрезной механизм имеет плавную регулировку оборотов, что позволяет производить макаронные изделия длинной от 3 до 40 мм.

Температурные режимы воды, используемые для замеса теста, охлаждения рабочего цилиндра и прессголовки, поддерживаются автономной (замкнутой) гидросистемой пресса. Т.е. пресс может работать без слива воды в канализацию. По дополнительной договорённости пресс может быть снабжен регулятором оборотов главного привода для плавной регулировки производительности.

Сформированные тестовые заготовки подвергаются паровой обработке с целью придания им повышенной стекловидности и улучшения органолептических показателей теста на узле паровой обработки(5), который снабжен всей необходимой управляющей и защитной автоматикой.

В сушильный комплекс тестовые заготовки подаются пневмотранспортёром с укладчиком(6) и равномерно раскладываются на верхней ленте. Сушильная камера(7) имеет семь лент, расположенных одна над другой и поделена на шесть климатических зон, в которых отдельно регулируется температура и влажность. Сушильная камера предназначена для уменьшения влажности макаронных изделий с первичных 33% до 12-13% и имеет длину 12 м. Максимальное суммарное время нахождения продукции в сушильной камере - 4 часа.

Сухой макарон подвергается вторичной паровой обработке(8) с целью снятия внутренних напряжений и предотвращения растрескивания продукции. После чего продукт подаётся ленточным наклонным транспортёром(9) в бункер стабилизации револьверного типа(10), где проходит процесс окончательной стабилизации, распределения влаги и остывания продукта в течение 6-8 часов.

Для упаковки макарон в полипропиленовые пакеты от 400 грамм до 1000 грамм применяется Фасовочно-упаковочный комплекс. Сухие макароны с помощью ленточного наклонного транспортёра (12), подаются в бункер Фасовочно-упаковочной машины(13). Фасовочно-упаковочная машина(13) дозирует и упаковывает макароны в пакеты с производительностью до 15 пакетов/минуту. Ленточный транспортёр упакованной продукции (14) подаёт готовые пакеты с макаронами от машины.

Технологическая схема производства.

Полимерные гранулы транспортируются внутрь цилиндра пресса, расплавляются. Далее получаемый расплав полимера продавливается через кольцевую экструзионную головку и выходит из неё в виде трубчатой заготовки, которая раздувается сжатым газом в рукавную плёнку, затем охлаждается. Полученная рукавная плёнка складывается и сматывается в рулон.

3. Мелованная бумага и картон

Мелованная бумага — высококачественная бумага, используемая для производства глянцевых журналов, презентационных каталогов, буклетов и других материалов, для которых важна яркость красок и приятный внешний вид. Дает чёткие отпечатки и приятна на ощупь.

Мелованная бумага получается при нанесении на обычную бумагу (основу) одного или нескольких слоёв мелования, что сильно меняет её поверхностные свойства и массу.

Поверхностная масса от 60 до 245 г/м2.

В состав мелования входят мел, каолин и связующие вещества.

В ЧЁМ ГЛАВНАЯ ОСОБЕННОСТЬ МЕЛОВАННОЙ БУМАГИ? Важнейшим печатным свойством мелованной бумаги является избирательное впитывание. Пористость ее составляет порядка 30%, а размер пор не превышает 0,03 мкм. Под действием сил капиллярного давления микропоры поверхностного слоя бумаги впитывают преимущественно лишь маловязкий растворитель, входящий в состав печатной краски, а пигмент и пленкообразователь остаются на поверхности бумаги. Это обеспечивает получение яркого четкого красочного изображения на мелованной бумаге.

Н АЧАЛО

ПРОИЗВОДСТВА БУМАГИ.

АЧАЛО

ПРОИЗВОДСТВА БУМАГИ.

Целлюлозная масса наносится на быстро движущуюся сетку бумагоделательной машины. В этот момент в смеси содержится примерно 5-7% целлюлозы и 93-95% воды. По мере прохождения сетки через машину вода удаляется и формируется бумажное полотно. Отсюда возникли понятия "лицевой" и "сеточной" стороны бумаги. На наиболее современных бумагоделательных машинах (действующих, к примеру, на производствах компаний Sappi, UPM-Kymmene, M-Real, StoraEnso) применяется "двухсеточная" система формирования полотна - целлюлозная масса подается между двух сеток и применяется вакуумная система сушки. Поэтому у мелованной бумаги сеточная сторона практически не отличается от лицевой. ПРОКЛЕЙКА. Для уменьшения степени впитываемости связующего печатных красок, бумага проходит проклейку - либо в массе, либо на стадии отделки. Процедура внесения проклеивающих веществ в волокнистую массу называется машинной проклейкой. В случае, когда проклейка проводится на заключительной стадии производства бумаги, она называется поверхностной. Такая проклейка производится клеильными прессами. Эта процедура обеспечивает снижение вероятности выщипывания волокон при печати. Для проклейки используют канифоль, ее производные и другие связывающие вещества. В настоящее время все шире применяются синтетические химически нейтральные добавки. Бумага с использованием таких добавок называется бумагой с нейтральной проклейкой. ДЛЯ ЧЕГО КАЛАНДРИРУЮТ БУМАГУ. Каландры (попарно вращающиеся металлические нагретые валы, через которые проходит целлюлозная масса) прессуют полученное полотно, сушат его и придают ему гладкость. Именно в этот момент полотно и становится бумагой. От степени каландрирования зависят пухлость и непрозрачность бумаги. Чем больше она спрессована, тем она менее пухлая и более прозрачная. При производстве высококачественной мелованной бумаги очень важен баланс между гладкостью основы и непрозрачностью. Особенно данный параметр важен для тонких бумаг, где количество наносимого на очередной производственной стадии мелованного покрытия сравнимо с содержанием целлюлозы. ДЛЯ ЧЕГО НУЖНО ФИНАЛЬНОЕ КАЛАНДРИРОВАНИЕ? Мелованная бумага приобретает свои особые поверхностные свойства после финального каландрирования. Этот процесс аналогичен каландрированию бумаги-основы. Отличие состоит в том, что, в зависимости от производимого вида - глянцевой или матовой бумаги, - применяют тот или иной набор валов. Современные фабрики оснащены каландрами с регулируемым усилием прижима каждого вала. Кроме того, валы покрыты пластиком, что делает каландрирование более "мягким". С помощью таких каландров достигается лучший компромисс между гладкостью и пухлостью бумаги. КАК И ГДЕ НАНОСЯТСЯ СЛОИ МЕЛОВАНИЯ? Покрытие бумаги может быть однократным или многократным. Как правило, двукратное покрытие складывается из покрытия, нанесённого на бумагоделательной машине и на отдельно стоящей меловальной установке. Однако существуют бумагоделательные машины, в которых двукратное мелование происходит путём последовательного двукратного нанесения покрытия. При этом второе покрытие наносится или на уже высушенное первое - метод нанесения "влажным по сухому", или без сушки первого - "влажным по влажному". Трёх- и более кратное покрытие получается при комбинированном меловании бумаги на встроенных в бумагоделательную машину и на отдельно стоящих устройствах. Первый слой наносится на влажную основу, что увеличивает адгезию слоев. Он является своего рода "грунтовкой", на которую последующие слои ложатся значительно равномернее, что увеличивает механическую прочность покрытия. Первый слой, наносимый внутри бумагоделательной машины (машинное мелование) весьма незначителен по своей массе - порядка 4 г/кв.м. Второй слой намного весомее первого. Его масса 20-25 г/кв.м (и до 40 г/кв.м), он наносится в меловальной машине. При шаберном меловании избыток смеси удаляется гибким ножом (шабером) или воздушной струей (воздушный шабер), а при литом меловании слой напыляется с помощью ряда форсунок, что обеспечивает более равномерное нанесение. Литое мелование - процесс дорогой, он обычно используется в производстве некоторых дизайнерских, а также некоторых этикеточных бумаг. ОСНОВНЫЕ КОМПОНЕНТЫ МЕЛОВАННОЙ БУМАГИ. Мелованная бумага состоит из обработанной целлюлозной массы, образующей бумагу-основу, а также наполнителей и связующих веществ, образующих мелованное покрытие. Один из лучших по качеству, но и самый дорогостоящий наполнитель - диоксид титана. Производители используют и другие, более экономичные наполнители, к примеру каолин. По некоторым прогнозам, ожидается увеличение использования в качестве наполнителя карбоната кальция, т.е. мела, - как при производстве мелованной бумаги, так и для наполнения. В настоящее время преобладает каолин. КЛАССИФИКАЦИЯ МЕЛОВАННЫХ БУМАГ. Мелованные бумаги делятся на различные типы: а) по характеру волокнистой массы - целлюлозные, в которых содержание древесной массы не превышает 10% (реже - 5%) и с содержанием древесной массы (до 25%). Бумаги с содержанием древесной массы обладают большей непрозрачностью и гладкостью, но меньшей белизной и глянцем. б) по отделке поверхности - матовая и глянцевая. Глянцевая мелованная бумага производится с нанесением дополнительного глянца на каландре вне бумагоделательной машины. Глянцевая бумага отличается лучшими печатными результатами, меньшим расходом краски, большей гладкостью и минимальным отмарыванием и пылением. Глянцевую бумагу чаще используют для ярких иллюстрированных изданий, а матовую - для изданий смешанного типа с преобладанием текстовой информации. Матовой бумаге свойственны большая жесткость и лучшее восприятие на ощупь, большие (по сравнению с глянцевой) пухлость и непрозрачность и способность наилучшим образом воспроизводить текстовую информацию. Промежуточная степень отделки поверхности - полуматовая бумага. Она называется silk или satin. В основе технологии производства такой бумаги - особый режим работы каландров на заключительной стадии производства. Это именно полуматовая, но не полуглянцевая бумага. в) по количеству сторон мелования - бумаги одностороннего и двустороннего мелования. Бумаги одностороннего мелования в основном используются для производства этикеток. г) по количеству слоев мелования - одно-, двух- и трехслойного мелования. Увеличение слоев мелования улучшает показатели белизны и гладкости. д) по массе мелованного листа - бумагу лёгкую (до 60 г/кв.м), бумагу средней плотности (70-150 г/кв.м) и бумагу с высокой плотностью (более 150 г/кв.м). Покрытие на легкомелованные бумаги наносят непосредственно в бумагоделательных машинах. е) по формату - рулонная и листовая. Большая часть мелованной бумаги поставляется в листах, упакованных в пачки. Такая упаковка максимально защищает бумагу от внешних воздействий при хранении и транспортировке. Как правило, бумажные фабрики оснащены наиболее современным и точным резальным оборудованием. Тем не менее, часть мелованной бумаги продается в рулонах. Как правило, эта бумага предназначена для глубокой печати или ротационной офсетной печати с горячей сушкой. Применение подобной бумаги для листовой офсетной печати может вызвать проблемы. СВОЙСТВА МЕЛОВАННОЙ БУМАГИ. При выборе и использовании мелованной бумаги полезно учитывать некоторые её особенности. Они рассмотрены ниже. ПЛОТНОСТЬ. Так зачастую называют массу квадратного метра. Как правило, производители под одной и той же торговой маркой предлагают до 15 разновидностей мелованных бумаг с различной плотностью. Основные плотности мелованных бумаг - 70, 80, 90, 115, 130, 150 ,170, 200, 250, 300, 350 г/кв.м. Бумаги с плотностью менее 115 г/кв.м могут создать некоторые проблемы при полноцветной печати с двух сторон: они набирают много краски и могут коробиться. При их использовании изображения, напечатанные красками темных тонов, необходимо располагать так, чтобы они оказывались совмещенными оборотными сторонами - это сделает менее заметным "пробивание" краски. Бумаги с плотностью более 150 г/кв.м трудно фальцевать, перед фальцовкой их нужно биговать. Фальцы лучше располагать на ненасыщенном участке изображения. Участки, попадающие при обрезке под нож, также должны быть ненасыщенными - нож может вырвать частички краски, которые могут загрязнить изображение. СВЕТОПРОНИЦАЕМОСТЬ. Это свойство часто называют непрозрачностью. Светопроницаемость является недостатком бумаги, так как становится видимым изображение на оборотной стороне оттиска. Для ее снижения в бумагу вводят наполнители, повышающие рассеяние света (например, диоксид титана). Мелованные бумаги с плотностью 90-115 г/кв.м имеют непрозрачность 88-93%. С увеличением плотности бумаги непрозрачность растет. Бумаги с массой больше 200 г/кв.м практически непрозрачны (98,5-99,9%). На практике эта величину легко оценить визуально - достаточно сравнить два издания, отпечатанные на материалах разной плотности. БЕЛИЗНА. Белизна - это свойство бумаги отражать падающий на нее свет. Известны не менее семи методов определения данного параметра. По российскому ГОСТу показатель белизны характеризуется коэффициентом отражения при длине волны 457 нм. Этот показатель соответствует зарубежному понятию brightness. Российский метод измерения справедлив только для бумаг без оптического отбеливателя. Второй показатель - whitness - даёт возможность использовать полный спектр видимого излучения. Одна и та же бумага может иметь при измерении по различным методикам в одном случае 92% белизны по российскому ГОСТу (brightness) и 121% при измерении по всему спектру видимого излучения (whitness). Метод CIE дает более высокие значения, чем метод ISO. ШЕРОХОВАТОСТЬ. Показатель шероховатости показывает среднюю высоту микронеровностей бумаги в микронах. Для мелованных бумаг шероховатость поверхности находится в пределах 0,8-3мкм, что гораздо меньше, чем минимально воспроизводимая офсетной печатью растровая точка. Обобщенная характеристика шероховатости - гладкость. Используя стандартный метод Бекка, измеряют время (в секундах), необходимое для прохождения определенного количества воздуха между бумагой и стеклянной поверхностью. А, используя метод Бендстена, бумагу прижимают тонкостенным стаканом и измеряют объем воздуха в миллиметрах, прошедший за минуту. Этот способ дает наиболее точные показатели. Более гладкие бумаги уменьшают расход печатной краски и повышают качество изображения. ВЛАЖНОСТЬ. Нарушение температурного режима при хранении бумаги и ее запечатывании - одна из распространённых проблем российских типографий. Бумага, не прошедшая длительную (до 24 часов при значительных перепадах температуры) акклиматизацию непосредственно в печатном цехе, может вызвать массу проблем при печати. Обычно равновесная влажность бумаги при относительной влажности 50-60% находится в пределах 5-6%, но возможны и отклонения в ту или другую сторону. Например, бумага с высоким содержанием древесной массы в указанных условиях может иметь влажность до 7%. Некоторые виды мелованной бумаги, наоборот, имеют более низкую влажность вследствие изолирующего влияния покрытий. В большинстве случаев увлажнение мелованной бумаги свыше 6% может привести к слипанию листов. Оптимальные условия для хранения бумаги и ее запечатывания - относительная влажность воздуха 40-50%, температура 22-23њС. СТОЙКОСТЬ К ВЫЩИПЫВАНИЮ. При высокой печати на мелованной бумаге иногда возникают проблемы с закреплением краски из-за того, что мелованная бумага активно впитывает связующее вещество, в результате в краску приходится вводить его дополнительное количество. Считается, что мелованная бумага для высокой печати должна иметь значение стойкости поверхности к выщипыванию по Деннисону 4 и не превышать 7. При этих значениях обеспечивается оптимальное впитывание краски. О ПЕЧАТИ НА МАТОВОЙ И ГЛЯНЦЕВОЙ МЕЛОВАННОЙ БУМАГЕ. Для матовой и глянцевой мелованной бумаги даже одинаковой плотности необходимы различные краски. Для высыхания на глянцевой мелованной бумаге требуется меньше времени, потому что у нее более впитывающие поры, нежели у матовой. Для высыхания той же краски на матовой мелованной бумаге потребуется больше времени. В случае, когда краской, использованной для печати на глянцевой бумаге, продолжить печатать на матовой, то впитывание и высыхание станут значительно дольше и это может стать причиной отмарывания или слипания отпечатанных листов. МОЖНО ЛИ ОБОЙТИСЬ БЕЗ ОТМАРЫВАЮЩЕГО ПОРОШКА? Традиционно от отмарывания и перетискивания оттиск предохраняется с помощью противоотмарывающего порошка. Слой порошка разделяет листы в стопе, что позволяет воздуху проходить между листами и способствует более быстрому высыханию краски. При печати на мелованной бумаге и нанесении в линию дисперсионного лака можно вообще обойтись без порошка, если машина оборудована удлиненной секцией сушки. ГДЕ ЧАЩЕ ВСЕГО ПРИМЕНЯЮТ МЕЛОВАННУЮ БУМАГУ? Области конечного использования мелованной бумаги достаточно разнообразны: *художественные альбомы, в которых необходимо максимально достоверно воспроизвести все нюансы оригиналов; *дорогие детские издания - иллюстрированные энциклопедии, художественные книги Конкуренция на этом рынке настолько велика, что малейшая разница в уровне исполнения может стать причиной резкого падения спроса; *цветные вклейки с иллюстрациями и рекламой; *различные крупноформатные календари; *плакаты; *годовые отчеты компаний; *журнальная продукция массового спроса; *рекламная продукция повышенного качества; *вкладыши для различных потребительских товаров, например, компакт-дисков; а также другие виды печатной продукции, заказчики которой ценят высокое качество желаемого результата. О МАКЕТАХ ИЗДАНИЙ ДЛЯ ПЕЧАТИ НА МЕЛОВАННОЙ БУМАГЕ. При подготовке оригинал-макета издания, тираж которого будет производиться на мелованной бумаге, необходимо учитывать суммарную плотность красок C+M+Y+K. Для мелованной бумаги предельной величиной суммарного красконаложения является 320% (в некоторых случаях - до 360%). ГДЕ УДОБНЕЕ ПОКУПАТЬ МЕЛОВАННУЮ БУМАГУ. Мелованную бумагу лучше всего покупать там, где есть возможность выбора как минимум из трёх-четырёх известных наименований крупнейших мировых производителей. При наличии в каждом наименовании двух видов обработки поверхности, разных видов по количеству слоёв мелованного покрытия и нескольких разновидностей по плотности и формату вы вполне сможете подобрать себе то, что нужно.

Картон - прочный материал, изготавливаемый из волокон дерева.

Для производства упаковки требуется картон, обладающий определенными свойствами поверхности и эксплуатационными свойствами:

белизна,

влагостойкость,

прочность,

гладкость и другие.

Структуру картона можно представить следующим образом:

В зависимости от наполнения верхнего, среднего и нижнего слоев определяется тип картона.

Различают три основных типа картона:

чистоцеллюлозный;

древесномассный;

макулатурный.

Чистоцеллюлозный мелованный картон из беленой целлюлозы (SBB – Solid Bleached Board) производится из беленой целлюлозы, может имеет мелованную лицевую сторону. Плотность такого картона от средней до высокого.

Особенности картона:

Обладает прекрасными печатными свойствами поверхности,

предоставляет широкие возможности для конструирования и послепечатной обработки,

прекрасно держит форму после конгрева и хорошо поддается тиснению,

пригоден для упаковывания ароматических и чувствительных к запаху продуктов.

Чистоцеллюлозный мелованный картон из небеленой целлюлозы (SUB – Solid Unbleached Board) производится из небеленой целлюлозы. Это картон с "крафт-оборотом", то есть с коричневой оборотной стороной. Чтобы поверхность была белой, он может быть покрыт меловым слоем. Применяется такой картон в основном там, где требуется высокая прочность в сочетании с хорошими водоотталкивающими свойствами.

У складного коробочного картона (FBB – Folding Box Board) средний слой состоит из древесной массы, а верхний и нижний – из целлюлозы. На верхний слой целлюлозы наносится покрытие. Цвет оборотной стороны (от кремового цвета до белого) зависит от толщины и непрозрачности нижнего слоя целлюлозы.

Это материал с низким удельным весом, высокой жесткостью и прочностью. Если покрытие картона двухстороннее, то качество печати превосходное.

Макулатурный картон (WLC – White Lined Chipboard) содержит средние слои из макулатурной массы, верхний слой может быть из беленой целлюлозы. В основном оборотная сторона изготавливается из отборной макулатурной массы, но если изготавливается из беленой целлюлозы, то оборотная сторона белая. Такой картон средней плотности (объемной массы), широко используется для производства упаковки.

Мелованием называется процесс нанесения на бумагу или картон покрытия, придающего материалу глянец и ряд специальных свойств. В состав покрытия входят клеящие и пластифицирующие вещества, а также пигмент, в качестве которого используется мел или каолин. Существует несколько способов мелования: машинное, внемашинное и литое. Из них лишь первый осуществляется непосредственно на бумагоделательной машине, для двух других необходимо отдельное оборудование.

П омимо

литого мелования существует шаберное

мелование.

При этом методе на поверхность бумаги

или картона наносится избыточное

количество покрытия, а затем длинная

тонкая пластина, называемая шабером,

сглаживает и выравнивает этот слой.

омимо

литого мелования существует шаберное

мелование.

При этом методе на поверхность бумаги

или картона наносится избыточное

количество покрытия, а затем длинная

тонкая пластина, называемая шабером,

сглаживает и выравнивает этот слой.

В зависимости от назначения, картон может проходить мелование в один или несколько слоёв. Многослойность покрытия обеспечивает привлекательный внешний вид, белизну и глянец поверхности.