- •1. Размерные цепи, виды размерных цепей.

- •2. Расчет размерных цепей (прямая и обратная задача).

- •3. Метод полной взаимозаменяемости.

- •4. Расчет поля допуска замыкающего звена.

- •5. Расчет допусков размеров составляющих звеньев по величине допуска размера замыкающего звена.

- •6. Метод неполной взаимозаменяемости.

- •7. Расчет поля допуска замыкающего звена вероятностным методом.

- •8.Расчет допусков составляющих звеньев.

- •9. Основы технического нормирования. Задачи и методы.

- •10. Структура нормы времени.

- •11. Понятие о технологической наследственности.

- •12. Влияние жесткости и податливости технологической системы на формирование погрешностей обработки.

- •13. Вибрации динамической системы

- •14. Погрешности инструментальной и многошпиндельной обработки.

- •15. Классификация технологических процессов и оформление технологической документации

- •16. Концентрация и дифференциация операций.

- •18. Сущность типизации и классификации технологических процессов.

- •20. Групповой технологический процесс.

- •19. Типовой технологический процесс.

- •17. Структура технологических операций.

- •21. Выбор и кодирование конструктивно-технологических признаков деталей

- •22. Основы технологии горячей штамповки.

- •24. Технологические процессы изготовления зубчатых колес.

- •26. Технологические процессы изготовления шатунов.

- •25. Технологические процессы изготовления коленчатых валов.

- •29. Технологические процессы изготовления прецизионных деталей.

- •27. Технологические процессы изготовления рычагов.

- •28. Технологические процессы изготовления корпусных деталей.

- •23. Технологические процессы изготовления валов.

- •30. Выбор типа и организационной формы производства, коэффициент закрепления операций.

- •32. Основы составления управляющих программ обработки тел вращения для станков чпу.

- •31. Расчет оптимальных режимов резания методом линейного программирования

- •33. Основы составления управляющих программ фрезерных операций для станков чпу.

- •1. Размерные цепи, виды размерных цепей.

Значительное

влияние состояния поверхностного слоя

деталей машин на их основные

эксплуатационные свойства, а также

вида и режимов механической обработки

на отдельные характеристики состояния

поверхностного слоя (высоту шероховатости,

форму и направление неровностей)

предопределяет зависимость эксплуатационных

качеств деталей от технологии их

механической обработки. Важные

эксплуатационные качества деталей

(долговечность) зависят не только от

конструктивных форм и точности

изготовления деталей, но и от отдельных

характеристик состояния поверхностного

слоя, сформировавшихся в металле в

процессе механической обработки.

Изменение видов и режимов механической

обработки оказывает воздействие на

отдельные характеристики состояния

поверхностного слоя, а соответственно

и на эксплуатационные свойства деталей.

В этом смысле уместно говорить о

существовании технологической

наследственности состояния поверхностного

слоя и определяемых им эксплуатационных

свойств деталей от отдельных

технологических операций и всего

технологического процесса их

изготовления.

Технологической

наследственностью называется перенесение

на готовое изделие в процессе его

обработки погрешностей, механических

и физико-химических свойств исходной

заготовки, или свойств и погрешностей,

сформировавшихся у заготовки на

отдельных операциях изготовления

изделия.

Технологическая наследственность

зависит не только от вида и режимов

обработки, примененных на чистовой

операции. Она может проявиться в

изменении свойств или потере точности

формы готовой детали при ее эксплуатации

в результате воздействия тех или иных

элементов состояния поверхностного

слоя, созданных в поверхностном слое

детали при ее черновой обработке.

Например, при шлифовании грубо обточенной

и закаленной до 62—63 HRCэ

заготовки из стали ШХ15СГ шлифовальный

круг создает на участках выступов

неровностей поверхности тепловые

удары, вызывающие мгновенный нагрев и

структурные изменения металла

поверхностного слоя. При этом во время

чистовых режимов шлифования на участках

обработанной поверхности, расположенных

под выступами неровностей токарной

обработки, возникают зоны отпущенного

металла пониженной твердости, а при

напряженных режимах шлифования — зоны

твердого металла, претерпевшего

вторичную закалку. В обоих случаях на

границах разных структур развиваются

значительные остаточные напряжения.

При шлифовании с охлаждением влияния

тепловых ударов ослабевает. Для проверки

воздействия тепловых ударов, вызванных

неровностями поверхности заготовки,

на эксплуатационные свойства детали

были проведены испытания образцов из

закаленной до 62 HRCэ,

стали ШХ15 на контактную усталостную

прочность. До закалки часть образцов

была обточена с шероховатостью Rz=160,

часть — Rz=20

и часть образцов — прошлифована с

Rz=1,6.

После закалки все образцы были

прошлифованы с одинаковым режимом

до Rz=0,8

и подвергнуты испытаниям обкаткой

в течение 12 ч профильным диском при

нагрузке 1470 Н (150 кгс). После испытаний

на поверхности образцов, имевших до

закалки параметр шероховатости Rz=160,

было обнаружено большое число крупных

раковин (питтингов). Образцы, обработанные

перед закалкой с Rz=20,

имели после испытаний лишь незначительное

число мелких раковин, а предварительно

шлифованные образцы не имели после

испытаний никаких дефектов поверхности.

Влияние предыдущей обработки наблюдается

в случаях коробления лопаток паровых

турбин во время их эксплуатации при

высоких температурах, вызывающих

релаксацию остаточных напряжений,

возникших при фрезеровании,

строгании или ручном шлифовании

лопаток и не устраненных заключительной

полировкой.

Проявление

технологической наследственности

может привести как к улучшению, так и

к ухудшению эксплуатационных свойств

деталей машин. Для целесообразного

использования явления технологической

наследственности необходимо установить

непосредственные связи между

эксплуатационными характеристиками

деталей (усталостной прочностью,

износостойкостью и др.) и режимами

обработки заготовок при основных

методах их изготовления.

Жесткость

j

технологической системы – способность

системы оказывать сопротивление

действию деформирующих её сил.

Жесткость равна отношению нормальной

составляющей силы Py

к суммарному отношению y

(j=Py/y).

Податливость

w

технологической системы – способность

системы упруго деформироваться под

воздействием внешних сил.

Податливость – величина, обратная

жесткости.

Влияние

жесткости и податливости системы на

точность размеров и формы обрабатываемых

заготовок можно выяснить на основе

анализа схемы обработки, приведенной

на рис. 3.2.

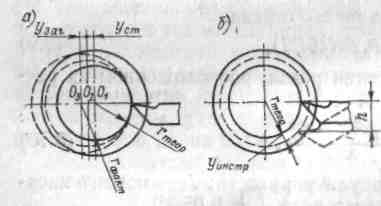

Рис.

3.2 Влияние упругих отжатий на размер

обрабатываемой заготовки: а

—

смещение оси заготовки из-за отжатий

станка и заготовки; б

—

смещение вершины резца от центра

заготовки в связи с отжатием и прогибом

резца

При

настройке станка резец устанавливают

в положение, при котором должна

осуществляться обточка заготовки на

некоторый радиус RТЕОР

(рис. 3.2, а).

Однако

в результате упругого отжата и узлов

станка уСТ

и отжатия заготовки у3АГ

вращения заготовки смещается из

положения О1

в

положение О3,

что приводит к увеличению фактического

расстояния вершины резца до оси вращения

заготовки. Одновременно в связи с

прогибом и отжатием резца (рис. 3.2, б)

расстояние

его вершины до центра вращения заготовки

дополнительно увеличивается на величину

уИНСТР.

Упругие

отжатия в технологической системе

приводят к увеличению фактического

радиуса обточки заготовки (RФАКТ

= RТЕОР

+

yСТ

+ yЗАГ

+yИНСТР)

при соответствующем уменьшении

фактической глубины резания до

величины tФАКТ=tТЕОР

– (yСТ

+ yЗАГ

+yИНСТР)

Общее

увеличение диаметра

Методы

повышения жесткости:

1)

Создание жесткой конструкции и изменение

размеров элементов технологической

системы

2)

Уменьшение общего числа звеньев

технологической системы

3)

Повышение качества механической

обработки детали

4)

Повышение качества сборки.

5)

Правильный режим эксплуатации станков

6)

Систематический надзор за оборудованием

в процессе его эксплуатации с периодической

проверкой жесткости всех элементов

технологической системы.

Изменения

величины силы резания, имеющие место

в процессе обработки; внешние толчки

и сотрясения; дисбаланс вращающихся

частей станка, приспособления,

заготовки и инструмента и другие причины

вызывают появление колебаний элементов

динамической системы, сопровождающихся

возникновением относительных перемещений

режущих инструментов по нормали к

обрабатываемой поверхности, которые

порождают погрешности геометрической

формы и волнистость обрабатываемых

поверхностей.

Собственные

(свободные) колебания элементов упругой

системы, вызываемые внешними причинами

(резкое изменение нагрузки, толчки,

удары и т.п.), в реальных системах являются

затухающими колебаниями. В

системах с малой диссипацией (рассеянием

энергии) ее влияние на частоту свободных

колебаний незначительно и ими можно

пренебречь, рассматривая свободные

колебания как гармонические,

характеризующиеся частотой f

,

периодом колебаний Т

и

амплитудой А

колебания.

При

механической обработке заготовок

резанием и при трении подвижных

соединений большое значение имеет

возникновение автоколебаний, не

связанных с воздействием внешних

периодических сил. Автоколебания

– незатухающие колебания неконсервативной

системы, установившаяся амплитуда и

частота которых определяются свойствами

самой системы. Автоколебания

системы начинаются одновременно с

началом процесса резания и прекращаются

после отвода инструмента (причиной их

возникновения является сам процесс

резания).

Вибрации

технологической системы, возникающие

при обработке заготовок, оказывают

большое влияние на точность обработки

и стойкость режущего инструмента. При

появлении колебаний режущего инструмента

относительно обрабатываемой поверхности

его стойкость снижается пропорционально

квадрату амплитуды и на заготовке

возникают погрешности формы поперечного

сечения, образуется волнистость и

увеличивается шероховатость обработанной

поверхности. Возникшие вибрации по

достижении определенных величин

амплитуд дополнительно усиливаются в

связи с нестабильностью сил резания

при врезании и отталкивании режущего

инструмента, а также в результате

изменения истинных углов резания при

относительных колебаниях элементов

системы, что приводит к изменениям силы

резания и вызываемых ею перемещениях.

Поэтому

при проектировании технологических

процессов и технологической оснастки

ставится задача полного или частичного

устранения опасности возникновения

колебаний. Наиболее действенным

средством борьбы с вибрациями и повышения

виброустойчивости динамической системы

является увеличение жесткости всех

элементов упругой системы.

Важным

средством предотвращения вибраций

является правильное назначение

геометрии режущего инструмента

(увеличение углов в плане до 45°, создание

виброгасящих фасок и лунок) и (в некоторых

случаях) работа перевернутыми резцами,

а также установка попарно нескольких

инструментов, взаимно уравновешивающих

колебания сил резания и т. п. Очень

важным средством предотвращения

появления вибрации является назначение

режимов резания в

пределах

запаса устойчивости упругой системы

по скорости (с целью обеспечения скорости

скольжения стружки вне зоны падающей

характеристики трения в зависимости

от скорости), по подаче, глубине резания

и ширине среза.

Увеличение

глубины резания (как правило) вызывает

появление и усиление вибраций.

Подбор

оптимальных смазочно-охлаждающих

жидкостей, уменьшающих трение в зоне

резания, а также трение стружки и

передней поверхности инструмента,

существенно снижающих уровень усилий

резания, в свою очередь может значительно

уменьшить интенсивность колебаний

динамической системы.

Одним

из важных направлений совершенствования

современного машиностроения является

концентрация технологических операций

посредством применения многоинструментной

и многошпиндельной обработки, существенно

повышающей производительность и

экономичность производства. В связи

с сокращением числа установов и

исключением соответствующих

погрешностей установки погрешность

взаимного расположения обрабатываемых

поверхностей (как правило) снижается,

однако в этом случае могут возникнуть

некоторые специфические погрешности,

связанные с упругими деформациями

и динамикой технологической системы,

снижающие точность размеров и формы

обрабатываемых поверхностей.

Так,

например, при многорезцовой обработке

ступенчатого вала с одновременным

началом и одновременным окончанием

работы всех резцов наладки (см. рисунок)

упругие

отжатия передней (уП.Б)

и задней (уЗ.Б.)

бабок станка под действием равнодействующей

RУ

нормальных

составляющих усилий резания PУ

от

каждого резца вызывают смещение и

поворот оси обрабатываемой заготовки

на угол а,

что

приводит к появлению погрешности

диаметра и формы каждой обрабатываемой

шейки.

При

этом погрешности диаметров и формы

обработанного вала уменьшаются на его

левой стороне. Расчет численных значений

этих погрешностей производится па

основе определений отжатий передней

и задней бабок станка и линейных размеров

обрабатываемого ступенчатого вала.

При

многорезцовой обработке ступенчатых

отверстий на алмазно-расточных станках

вибрации одновременно работающих

резцов взаимодействуют друг с другом,

увеличивая общую погрешность и

шероховатость обработки. При этом

величина погрешностей изменяется

в зависимости от количества и

взаимного расположения одновременно

работающих резцов.

При

многошпиндельной обработке

шероховатость, некруглость и

нецилиндричность отверстий, раскачиваемых

на алмазно-расточных станках, возрастают

с увеличением числа одновременно

работающих шпинделей. В этом случае

при существующей конструкции привода

главного движения алмазно-расточных

станков каждый шпиндель, дополнительно

вступающий и работу, снижает точность

растачивания в среднем на 10—15%.

Приведенные

примеры показывают, что при организации

высокопроизводительной

мпогоинструментальной и многошпиндельной

обработки необходимо учитывать

возможность возникновения дополнительных

погрешностей, специфических для

конкретных условий проведения

подобных операций, которые связаны с

динамикой технологической системы

и ее жесткостью.

Вид

технологического процесса определяется

количеством изделий, охватываемых

процессом:

Единичный

технологический процесс —

это

технологический процесс изготовления

или ремонта изделия одного наименования,

типоразмера и исполнения независимо

от типа производства Унифицированный

технологический процесс —

это

технологический процесс, относящийся

к группе изделий (деталей, сборочных

единиц), характеризующихся общностью

конструктивных и технологических

признаков. Унифицированные

технологические процессы подразделяются

на типовые и групповые. Унифицированные

технологические процессы находят

широкое применение в мелкосерийном,

серийном и частично в крупносерийном

производствах.

Типовой

технологический процесс —

это

технологический процесс изготовления

группы изделий с общими конструктивными

и технологическими признаками.

Типовой технологический процесс

характеризуется общностью содержания

и последовательности большинства

технологических операций и переходов

для группы таких изделий.

Групповой

технологический процесс —

это

технологический процесс изготовления

группы изделий с разными конструктивными,

но общими технологическими признаками.

Представляет

собой процесс обработки заготовок

различной конфигурации, состоящий из

комплекса групповых технологических

операций, выполняемых на специализированных

рабочих местах в последовательности

технологического маршрута изготовления

определенной группы изделий. Групповой

технологический процесс может

состоять также из одной групповой

операции (однооперационный групповой

технологический процесс).

Групповая

технологическая операция характеризуется

общностью используемого оборудования,

технологической оснастки и наладки

(при

допущении только незначительной

подналадки средств технического

оснащения). Групповые технологические

процессы разрабатывают для всех типов

производства только на уровне

предприятия.

Перспективный

технологический процесс —

это

технологический процесс, соответствующий

современным достижениям науки и

техники, методы и средства осуществления

которого полностью или частично

предстоит освоить на предприятии.

Рабочий

технологический процесс —

это

технологический процесс, выполняемый

по рабочей технологической и (или)

конструкторской документации.

Рабочий

технологический процесс разрабатывают

только на уровне предприятия и применяют

для изготовления или ремонта конкретного

предмета производства.

Проектный

технологический процесс —

это технологический процесс,

выполняемый по предварительному проекту

технологической документации.

Временный

технологический процесс —

это технологический процесс,

применяемый на предприятии в течение

ограниченного периода времени из-за

отсутствия надлежащего оборудования

или в связи с

аварией

до замены на более современный.

Стандартный

технологический процесс —

это

технологический процесс, установленный

стандартом. Под

стандартным технологическим процессом

понимается технологический процесс,

выполняемый по рабочей технологической

и (или) конструкторской документации,

оформленный стандартом (ОСТ, СТП) и

относящийся к конкретному оборудованию,

режимам обработки и технологической

оснастке.

Комплексный

технологический процесс —

это

технологический процесс, в состав

которого включаются не только

технологические операции, но и операции

перемещения, контроля и очистки

обрабатываемых заготовок по ходу

технологического процесса. Комплексные

технологические процессы проектируются

при создании автоматических линий

и гибких автоматизированных

производственных систем.

Оформление

документации. Разработанные технологические

процессы оформляются на соответствующих

технологических документах, степень

подробности которых устанавливается

в зависимости от типа и характера

производства, а также от сложности

и точности обрабатываемых изделий. В

соответствии о ГОСТ 3.1109—82 в технологической

документации могут быть приняты

приведенные ниже описания технологического

процесса.

Маршрутное

описание технологического процесса,

при

котором производится сокращенное

описание всех технологических операций

в маршрутной карте в последовательности

их выполнения без указания переходов

и технологических режимов.

Операционное

описание технологического процесса,

при

котором дается полное описание всех

технологических операций в

последовательности их выполнения

с указанием переходов и технологических

режимов.

Маршрутно-операционное

описание технологического процесса,

при

котором дается сокращенное описание

технологических операций в маршрутной

карте в последовательности их выполнения

с полным описанием отдельных операций

в других технологических документах.

Выбор

комплекта форм документов для

технологического процесса производится

в зависимости от типа, и характера

производства и видов разрабатываемых

и применяемых технологических процессов.

В соответствии с установленным в ЕСТД

положением маршрутная карта является

документом общего назначения. В то же

время маршрутная карта является

обязательным документом. При маршрутном

описании технологического процесса

его технологические операции излагаются

без указания переходов и технологических

режимов. При операционном описании

технологического процесса в комплект

документов входит также маршрутная

карта, являющаяся сводным документом.

11. Понятие о технологической наследственности.

12. Влияние жесткости и податливости технологической системы на формирование погрешностей обработки.

![]()

![]() равно:

равно:![]() Практически

влияние твердости на точность обработки

весьма велико, т.к. рассеяние твердости

достигает 30-40% от среднего значения

твердости. При обработке заготовок

различной твердости для уменьшения

колебаний силы резания, чистовые проходы

делают со снятием минимального сечения

стружки. При различной твердости

заготовок податливость технологической

системы порождает рассеяние размеров

обработанных заготовок.

Практически

влияние твердости на точность обработки

весьма велико, т.к. рассеяние твердости

достигает 30-40% от среднего значения

твердости. При обработке заготовок

различной твердости для уменьшения

колебаний силы резания, чистовые проходы

делают со снятием минимального сечения

стружки. При различной твердости

заготовок податливость технологической

системы порождает рассеяние размеров

обработанных заготовок.13. Вибрации динамической системы

14. Погрешности инструментальной и многошпиндельной обработки.

![]()

15. Классификация технологических процессов и оформление технологической документации