- •1. Размерные цепи, виды размерных цепей.

- •2. Расчет размерных цепей (прямая и обратная задача).

- •3. Метод полной взаимозаменяемости.

- •4. Расчет поля допуска замыкающего звена.

- •5. Расчет допусков размеров составляющих звеньев по величине допуска размера замыкающего звена.

- •6. Метод неполной взаимозаменяемости.

- •7. Расчет поля допуска замыкающего звена вероятностным методом.

- •8.Расчет допусков составляющих звеньев.

- •9. Основы технического нормирования. Задачи и методы.

- •10. Структура нормы времени.

- •11. Понятие о технологической наследственности.

- •12. Влияние жесткости и податливости технологической системы на формирование погрешностей обработки.

- •13. Вибрации динамической системы

- •14. Погрешности инструментальной и многошпиндельной обработки.

- •15. Классификация технологических процессов и оформление технологической документации

- •16. Концентрация и дифференциация операций.

- •18. Сущность типизации и классификации технологических процессов.

- •20. Групповой технологический процесс.

- •19. Типовой технологический процесс.

- •17. Структура технологических операций.

- •21. Выбор и кодирование конструктивно-технологических признаков деталей

- •22. Основы технологии горячей штамповки.

- •24. Технологические процессы изготовления зубчатых колес.

- •26. Технологические процессы изготовления шатунов.

- •25. Технологические процессы изготовления коленчатых валов.

- •29. Технологические процессы изготовления прецизионных деталей.

- •27. Технологические процессы изготовления рычагов.

- •28. Технологические процессы изготовления корпусных деталей.

- •23. Технологические процессы изготовления валов.

- •30. Выбор типа и организационной формы производства, коэффициент закрепления операций.

- •32. Основы составления управляющих программ обработки тел вращения для станков чпу.

- •31. Расчет оптимальных режимов резания методом линейного программирования

- •33. Основы составления управляющих программ фрезерных операций для станков чпу.

- •1. Размерные цепи, виды размерных цепей.

В

основе оптимизации режимов резания

методом линейного программирования

лежит построение математической модели,

которая включает совокупность технических

ограничений, приведенных к линейному

виду логарифмированием. Для решения

этой задачи на ЭВМ могут быть использованы

различные численные методы (метод

перебора, симплекс-метод и др.), а

также графический, наглядно представляющий

математическую модель процесса

резания.

Ограничение

1.

Режущие

возможности инструмента.

Устанавливает

связь между скоростью резания,

определяемой принятой стойкостью

инструмента, его геометрией, глубиной

резания, подачей и механическими

свойствами обрабатываемого материала,

с одной стороны, и скоростью резания,

определяемой кинематикой станка, с

другой. Скорость резания для различных

видов обработки определяется по формуле:

где

Cv

—

постоянный коэффициент, характеризующий

нормативные условия обработки; D

—

диаметр обрабатываемой детали (или

инструмента), мм; kv—

поправочный

коэффициент, учитывающий качество

обрабатываемого материала, состояние

поверхности заготовки, характеристику

режущего инструмента; Т

—

принятая стойкость инструмента, мин;

m

— показатель

относительной стойкости; t

— глубина резания, мм; S

—

подача, мм/об или мм/мин; Z—

число зубьев режущего инструмента; Вф

—

ширина фрезерования, мм; xv,

yv,

uv,

zv,

rv

—

показатели степенен или переменных в

формуле скорости резания.

С

другой стороны, скорость резания

определяется кинематикой станка

согласно зависимости:

V=πDn*10-3

Приравнивая

правые части формул и сделав преобразования,

получают выражение первого технического

ограничения в виде неравенства:

Ограничение

2.

Мощность

электродвигателя главного движения

станка NЭФ.

nZx1+yZx2<=b2

Ограничение

3.

Заданная производительность станка.

x1+x2>=b3

Ограничения

4 и 5.

Наименьшая и наибольшая допустимые

скорости резания.

x1>=b4,

x2<=b5

Ограничения

6 и 7.

Наименьшая и наибольшая допустимые

подачи. x1>=b6,

x1<=b7

Ограничение

8.

Прочность режущего инструмента.

nZx1+yZx2<=b8

Ограничение

9.

Жесткость режущего инструмента.

nZx1+yZx2<=b9

Ограничение

10.

Жесткость

заготовки.

nYx1+yYx2<=b10

Ограничение

11.

Прочность механизма подач станка.

nSx1+ySx2<=b11

Ограничение

12.

Требуемая шероховатость поверхности.

k2x1+k3x2<=b12

Особенность

составления управляющим программ для

фрезерных станков является необходимость

определения эквидистанты, при этом

идет коррекция с учетом радиуса фрезы.

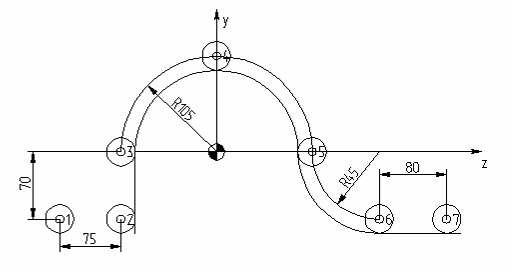

Пример:

Dфрезы=10мм.

Необходимо осуществить обработку по

маршруту 1-2-3-4-5-6-7.

Кадры

УП:

%

LF

N001

G17

LF

N002

G91

G01

Z{zi}

F{fi}

M03

LF

N003

G41 X+007500 F{fi} L113 LF

N004

Y+009000 L113 LF

N005

G52 X+010500 Y+010500 I+010500 J0 L113 LF

N006

X+010500 Y-010500 I0 J+010500 L113 LF

N007

G43 X+004500 Y-004500 I+004500 J0 L113 LF

N008

G01 X+008000 LF

G01

– линейная интерполяция, перемещение

на рабочем месте.

G91

– задание размеров в приращении

G41

– линейная интерполяция

G52

– круговая интерполяция по часовой

стрелке

G43

– круговая интерполяция против часовой

стрелки

Перечень

вопросов

2.

Расчет размерных цепей (прямая и обратная

задачи).

3.

Метод полной взаимозаменяемости.

4.

Расчет поля допуска замыкающего звена.

5.

Расчет допусков размеров составляющих

звеньев по величине допуска замыкающего

звена.

6.

Метод неполной взаимозаменяемости.

7.

Расчет поля допуска замыкающего звена

вероятностным методом.

8.

Расчет допусков составляющих звеньев

при неполной взаимозаменяемости.

9.

Основы технического нормирования.

Задачи и методы

10.

Структура норм времени.

11.

Понятие о технологической наследственности.

12.

Влияние жесткости и податливости

технологической системы на формирование

погрешностей обработки.

13.

Вибрации динамической системы и их

влияние на точность обработки.

14.

Погрешности многоинструментальной и

многошпиндельной обработки.

15.

Классификация технологических процессов

и оформление технологической документации.

16.

Концентрация и дифференциация операций.

17.

Структура технологических операций.

18.

Сущность типизации и классификации

технологических процессов.

19.

Типовой технологический процесс.

20.

Групповой технологический процесс.

21.

Выбор и кодирование конструктивно-

технологических признаков деталей.

22.

Основы технологии горячей штамповки.

23.

Технологические процессы изготовления

валов.

24.

Технологические процессы изготовления

зубчатых колес.

25.

Технологические процессы изготовления

колен. валов.

26.

Технологические процессы изготовления

шатунов.

27.

Технологические процессы изготовления

рычагов.

28.

Технологические процессы изготовления

корпусных деталей.

29.

Технологические процессы изготовления

прецизионных деталей.

30.

Выбор типа и организационной формы

производства, коэффициент закрепления

операций.

31.

Расчет оптимальных режимов резания

методом линейного программирования.

32.

Основы составления управляющих программ

обработки тел вращения для станков

ЧПУ.

33.

Основы составления управляющих программ

фрезерных операций для станков ЧПУ.

31. Расчет оптимальных режимов резания методом линейного программирования

![]()

![]()

![]()

33. Основы составления управляющих программ фрезерных операций для станков чпу.

1. Размерные цепи, виды размерных цепей.