- •1. Размерные цепи, виды размерных цепей.

- •2. Расчет размерных цепей (прямая и обратная задача).

- •3. Метод полной взаимозаменяемости.

- •4. Расчет поля допуска замыкающего звена.

- •5. Расчет допусков размеров составляющих звеньев по величине допуска размера замыкающего звена.

- •6. Метод неполной взаимозаменяемости.

- •7. Расчет поля допуска замыкающего звена вероятностным методом.

- •8.Расчет допусков составляющих звеньев.

- •9. Основы технического нормирования. Задачи и методы.

- •10. Структура нормы времени.

- •11. Понятие о технологической наследственности.

- •12. Влияние жесткости и податливости технологической системы на формирование погрешностей обработки.

- •13. Вибрации динамической системы

- •14. Погрешности инструментальной и многошпиндельной обработки.

- •15. Классификация технологических процессов и оформление технологической документации

- •16. Концентрация и дифференциация операций.

- •18. Сущность типизации и классификации технологических процессов.

- •20. Групповой технологический процесс.

- •19. Типовой технологический процесс.

- •17. Структура технологических операций.

- •21. Выбор и кодирование конструктивно-технологических признаков деталей

- •22. Основы технологии горячей штамповки.

- •24. Технологические процессы изготовления зубчатых колес.

- •26. Технологические процессы изготовления шатунов.

- •25. Технологические процессы изготовления коленчатых валов.

- •29. Технологические процессы изготовления прецизионных деталей.

- •27. Технологические процессы изготовления рычагов.

- •28. Технологические процессы изготовления корпусных деталей.

- •23. Технологические процессы изготовления валов.

- •30. Выбор типа и организационной формы производства, коэффициент закрепления операций.

- •32. Основы составления управляющих программ обработки тел вращения для станков чпу.

- •31. Расчет оптимальных режимов резания методом линейного программирования

- •33. Основы составления управляющих программ фрезерных операций для станков чпу.

- •1. Размерные цепи, виды размерных цепей.

Коленчатые

валы подразделяют на цельные, составные

и сборные. Цельные изготавливают длиной

до 5000 мм, составные - из двух секций для

крупных судовых двигателей, сборные -

для двигателей небольшой мощности

(например, мотоциклетные двигатели).

Наиболее массовыми в производстве

считаются коленчатые валы автотракторных

двигателей. Их длина составляет от 400

до 1000 мм. Являясь конструктивно и

технологически сложной деталью,

коленчатый вал считается одной из самых

ответственных деталей двигателя. Все

это обуславливает высокие требования

к точности изготовления коленчатых

валов. Коленчатые валы в зависимости

от напряженности изготавливают из

углеродистых сталей 45, 45А, 40Х, 45Г2, 50Г и

др. В качестве материала для коленчатых

валов применяют и высокопрочный

чугун с шаровидной формой графита.

Такие чугуны содержат 0,2 ... 0, 25 % Cr, 1,15

... 1,4 % Mn, не более 0,002 ... 0,14 % S, а также

незначительное количество церия и

других легирующих элементов. Коленчатый

вал для V-образного 12-цилиндрового

двигателя, имеющего б шатунных и 7

коренных опор. В качестве заготовки

использована штамповка, изготовленная

на кривошипном горячеготамповочном

прессе. Материал заготовки 18ХНВА.

Укрупненно процесс можно разделить на

четыре этапа: 1 - Черновая обработка,

которая заключается в удалении

больших объемов материала (обработка

концов вала, центровых отверстий,

обтачивание коренных шеек за два

установа, шлифование четвертой коренной

шейки под люнет, обтачивание шатунных

шеек), шлифовании коренных шеек, обработке

центрального отверстия в коренных

шейках и отверстий в шатунных шейках.

Этап заканчивается закалкой и высоким

отпуском; 2 - Восстановление баз -

центровых фасок, шлифование пятой

коренной шейки под люнет, обработка

концов вала, коренных и шатунных шеек,

шлифование шеек, обработка контуров

щек, их скосов, шлифование торцев щек,

окончательная обработка центрального

отверстия и отверстий в шатунных шейках,

обработка смазочных отверстий и

старение; 3 - Восстановление баз,

шлифование коренных' и шатунных

шеек, азотирование; 4 - Восстановление

баз, полирование торцев щек их

контуров, двухкратное шлифование

коренных и однократное шлифование

шатунных шеек, полирование центрального

отверстия и отверстий в шатунных шейках,

балансировка детали; После изготовления

деталей выполняют контроль их размеров.

При обработке заготовок коленчатых

валов структура построения операций

и применяемое оборудование зависят

от объема выпуска.

25. Технологические процессы изготовления коленчатых валов.

Ra=0,04...0,08

мкм. Однако в течении долгого времени

это удавалось получить только

доводкой. Высокие, ряд особенностей

технологии их изготовления: метод

подготовки технологических баз для

операции финишной обработки, метод

выполнения финишной обработки

подшипниковых шеек. Шейки валов в

основном обрабатывают при базировании

на неподвижных упорных центрах станка,

которые обеспечивают наивысшие жесткость

и точность обработки. Поверхности

центрового отверстия и упорного

центра можно рассматривать как подшипники

скольжения, испытывающие нагрузку

от радиальной составляющей силы

резания при шлифовании. Опорные

поверхности упорных центров станка

должны иметь точную форму по параметру

отклонения от круглости и конусности.

Погрешность технологических баз

наследуется, т.е. переносится на

обработанную поверхность детали.

Полученное при этом отклонение формы

зависит от числа волн на центровом

отверстии, их высоты и усилия резания.

Применяют несколько типов станков для

шлифования центровых отверстий,

различающихся схемой обработки и схемой

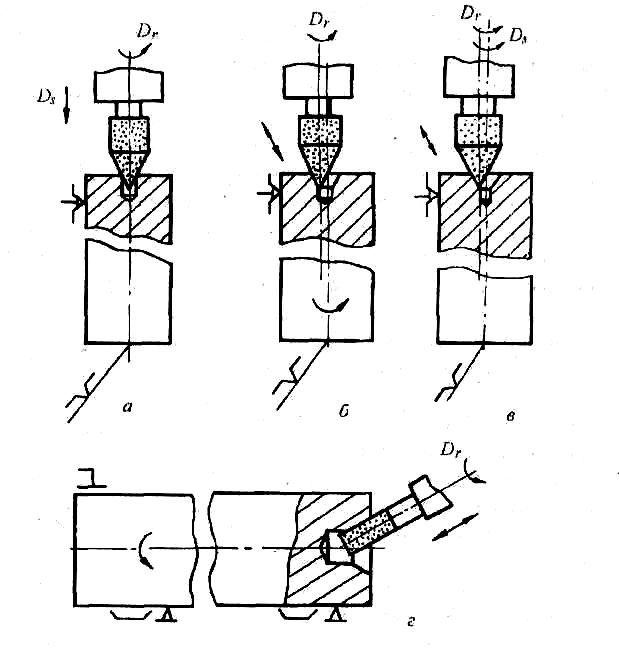

базирования: 1 - станки, у которых

шлифовальный круг имеет форму конуса

с углом 60°, вершина инструмента при

обработке центрового отверстия

охватывает всю коническую поверхность,

а обрабатываемая деталь при этом

неподвижна (рис.а). Существенным

недостаток отсутствие выхода шлама.

Эту схему обработки используют перед

операциями чистового точения и

предварительного шлифования; 2 - станки,

у которых шлифовальный круг касается

обрабатываемой поверхности по образующей

конуса, а обработка всей поверхности

центрового отверстия осуществляется

при вращении обрабатываемой детали

вокруг собственной геометрической оси

(рис. б). Недостаток схемы обработки

- передача погрешности с базовой

(наружной) поверхности на обрабатываемую;

3 - станки, у которых шлифовальный

круг совершает три движения: вокруг

собственной оси, планетарное вокруг

оси обрабатываемого отверстия и

осциллирующее вдоль образующей

обрабатываемого отверстия (рис. в).

Деталь при этом способе обработки, как

правило, неподвижна; 4 - станки, у которых

шлифование центровых поясов

осуществляется кругом, имеющим

прямой профиль (рис. г). Деталь при этом

базируется по наружной поверхности в

призмах. Скорость резания у различных

точек по длине образующего круга

одинакова. Эта схема обеспечивает

наиболее высокую точность обработки.

Профиль круга позволяет обрабатывать

не только конические, но также плоские

торцевые и цилиндрические поверхности.

29. Технологические процессы изготовления прецизионных деталей.