- •1. Размерные цепи, виды размерных цепей.

- •2. Расчет размерных цепей (прямая и обратная задача).

- •3. Метод полной взаимозаменяемости.

- •4. Расчет поля допуска замыкающего звена.

- •5. Расчет допусков размеров составляющих звеньев по величине допуска размера замыкающего звена.

- •6. Метод неполной взаимозаменяемости.

- •7. Расчет поля допуска замыкающего звена вероятностным методом.

- •8.Расчет допусков составляющих звеньев.

- •9. Основы технического нормирования. Задачи и методы.

- •10. Структура нормы времени.

- •11. Понятие о технологической наследственности.

- •12. Влияние жесткости и податливости технологической системы на формирование погрешностей обработки.

- •13. Вибрации динамической системы

- •14. Погрешности инструментальной и многошпиндельной обработки.

- •15. Классификация технологических процессов и оформление технологической документации

- •16. Концентрация и дифференциация операций.

- •18. Сущность типизации и классификации технологических процессов.

- •20. Групповой технологический процесс.

- •19. Типовой технологический процесс.

- •17. Структура технологических операций.

- •21. Выбор и кодирование конструктивно-технологических признаков деталей

- •22. Основы технологии горячей штамповки.

- •24. Технологические процессы изготовления зубчатых колес.

- •26. Технологические процессы изготовления шатунов.

- •25. Технологические процессы изготовления коленчатых валов.

- •29. Технологические процессы изготовления прецизионных деталей.

- •27. Технологические процессы изготовления рычагов.

- •28. Технологические процессы изготовления корпусных деталей.

- •23. Технологические процессы изготовления валов.

- •30. Выбор типа и организационной формы производства, коэффициент закрепления операций.

- •32. Основы составления управляющих программ обработки тел вращения для станков чпу.

- •31. Расчет оптимальных режимов резания методом линейного программирования

- •33. Основы составления управляющих программ фрезерных операций для станков чпу.

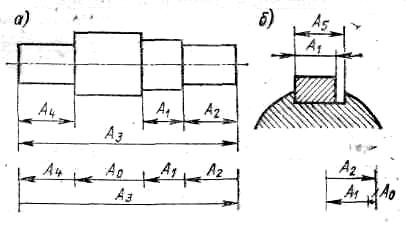

- •1. Размерные цепи, виды размерных цепей.

Размерной

цепью называется совокупность размеров,

расположенных по замкнутому контуру,

определяющих взаимное расположение

поверхностей или осей поверхностей

одной детали или нескольких деталей

сборочного соединения (рис. 5.1, а).

Размеры,

входящие в размерную цепь, называются

звеньями. Звено размерной цепи, являющееся

исходным при постановке задачи или

получающееся последним в результате

ее решения, называется замыкающим

или

исходным

звеном. Остальные

звенья цепи называются составляющими.

Исходное

звено размерной цепи определяет

точность размеров составляющих

звеньев. Относительно исходного

звена определяются допуски и предельные

отклонения размеров составляющих

звеньев.

В

зависимости от расположения размеров

размерные цепи подразделяются на:

-

линейные размерные цепи, состоящие из

взаимно параллельных линейных размеров,

которые обозначаются прописными

буквами русского алфавита;

-

угловые размерные цепи, звеньями которых

являются угловые размеры, обозначаемые

строчными буквами греческого алфавита

-

плоские размерные цепи, звенья которых

расположены в одной или нескольких

параллельных плоскостях;

-

пространственные размерные цепи,

звенья которых находятся в непараллельных

плоскостях.

В

общем случае целью расчета размерных

цепей является решение одной из двух

нижеследующих задач:

1.

Прямая задача (проектная). По заданным

параметрам замыкающего звена

определяются параметры составляющих

звеньев. Практически при этом по

известным предельным отклонениям и

допуску замыкающего звена, называемому

в этом случае исходным, рассчитываются

допуски и предельные отклонения размеров

составляющих звеньев.

2.

Обратная задача (проверочная). По

известным параметрам составляющих

звеньев определяются параметры

замыкающего звена. Практически при

этом по известным номинальным размерам

и их предельным отклонениям, допускам

и характеристикам рассеяния размеров

составляющих звеньев рассчитываются:

номинальный размер замыкающего

звена, его допуск или поле рассеяния и

предельные отклонения.

В

процессе решения обратной задачи

определяются также величина, допуск

и предельные отклонения размера одного

из составляющих звеньев по известным

характеристикам других составляющих

и замыкающего (исходного) звеньев, а

также некоторые другие технологические

задачи.

В

зависимости от поставленной задачи и

производственных условий, технологические

размерные цепи рассчитываются следующими

способами: на максимум и минимум;

вероятностным методом; методом групповой

взаимозаменяемости (при селективной

сборке); с учетом регулирования размеров

при сборке; с учетом пригонки размеров

отдельных деталей при сборке. Выбор

конкретного способа расчета в первую

очередь зависит от принятого в его

основу метода достижения требуемой

точности изделия по принципам полной

или неполной взаимозаменяемости.

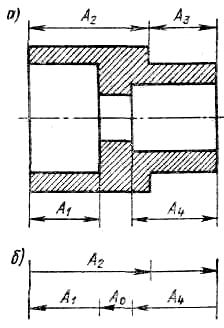

Он

обеспечивает достижение требуемой

точности замыкающего звена размерной

цепи путем включения в нее составляющих

звеньев без выбора, подбора или изменения

их значений. При этом любая деталь,

изготовленная по принципу полной

взаимозаменяемости, может быть

использована при сборке без всяких

подгонки или подбора при сохранении

требуемых эксплуатационных свойств

изделия. При работе по принципу полной

взаимозаменяемости производится

расчет размерных цепей на максимум и

минимум, учитывающий только предельные

отклонения звеньев и самые

неблагоприятные их сочетания. Расчет

на максимум и минимум начинается с

построения размерной цепи (рис. б),

определяющей размерные связи

рассматриваемого сборочного соединения

или торцовых поверхностей детали

(рис. а).

При

решении обратной задачи используется

уравнение размерной цепи, выражающее

зависимость номинального размера

замыкающего звена А0

от

номинальных размеров составляющих

звеньев в виде

,

где

Наибольший

предельный размер замыкающего звена

Наименьший

предельный размер замыкающего звена

Допуск

размера замыкающего звена

Верхнее

предельное отклонение замыкающего

звена:

Нижнее

предельное отклонение замыкающего

звена:

В

расчетах технологических размерных

цепей эта задача очень часто решается

при использовании способа пробных

расчетов. При этом на все составляющие

звенья размерной цепи назначаются

допуски, экономически достижимые при

предполагаемых видах обработки

рассматриваемых поверхностей,

соответствующие стандартным допускам

определенных квалитетов точности ГОСТ

или СЭВ. После этого определяются

величина ожидаемого поля рассеяния

размера замыкающего звена w0

и координата середины его поля рассеяния

Еcw0

(ТА0=w0).

Полученные значения w0

и Есw0

сравниваются с требуемыми в проектируемом

изделии допуском замыкающего звена и

координатой середины поля его

допуска. Если характеристики ожидаемого

рассеяния превышают допускаемые

значения колебаний замыкающего (в

данном случае исходного) звена, то

производится ужесточение допусков

одного или нескольких составляющих

звеньев, после чего производится

проверочный расчет размерной цепи.

Методом попыток и последовательных

приближений устанавливаются искомые

допуски.

С

целью ускорения расчетов размерных

цепей по этому способу экономически

достижимые допуски и предельные

отклонения часто назначаются для всех

составляющих звеньев кроме одного,

избранного в качестве регулирующего.

Допуск ТАР

определяется по формуле

Координаты

середины поля допуска регулирующего

звена

когда

регулирующее звено является

увеличивающим, и

когда

регулирующее звено является уменьшающим.

В

качестве регулирующего звена может

быть принято любое составляющее звено

размерной цепи, однако в связи с тем,

что в большинстве случаев приходится

производить ужесточение допуска

регулирующего звена (по сравнению

с другими звеньями), в качестве

регулирующего удобно принимать

звено, точная обработка и измерение

которого не вызывают затруднений, а

размер относительно велик. Предельные

отклонения для всех звеньев размерной

цепи, кроме регулирующего, обычно

назначаются, как для основных валов и

отверстий.

При

расчете многозвенных размерных цепей

для облегчения первоначального

назначения экономически достижимых

допусков на размеры составляющих

звеньев в начале расчета определяется

величина среднего допуска Тср

по формуле

Затем,

учитывая производственные трудности

выполнения отдельных составляющих

размеров и их величину, производится

корректировка значения среднего

допуска в ту или иную сторону. Расположение

полей допусков составляющих звеньев

относительно их номинальных размеров

первоначально производится из

логических соображений по принципу

«допуск в металл», т. е. на охватывающие

размеры устанавливаются допуски со

знаком плюс, а на охватываемые — со

знаком минус. Допуск размера глубины

расточки (или наружной обточки) получает

знак плюс, если сначала обрабатывается

внешний торец, и от него выдерживается

размер глубины расточки (или длина

наружной обточки). При противоположной

последовательности обработки на допуск

глубины расточки устанавливается знак

минус. Следование правилу «допуск в

металл» облегчает рабочему выполнение

размеров по чертежу, так как нарушение

чертежных размеров в этом случае

компенсируется полем допуска и

неисправимый брак исключается.

Отступление от размеров в противоположную

сторону может быть устранено

дополнительным снятием металла.

Основными достоинствами метода расчета

на максимум и минимум, обеспечивающего

полную взаимозаменяемость деталей и

сборочных единиц, являются: а) простота,

высокая производительность и

экономичность сборки изделий,

сводящейся в этом случае только к

соединению и фиксации отдельных

деталей и не требующей высокой

квалификации рабочих; б) простота

нормирования сборочных операций,

их синхронизации во времени и организации

поточной сборки; в) возможность

специализации и кооперирования

предприятий по выпуску деталей и

сборочных единиц; г) сокращение простоев

машин при их ремонте и упрощение

ремонта в связи с возможностью быстрой

замены изношенных деталей новыми без

пригонки и регулирования. Крупнейшим

недостатком метода расчета на максимум

и минимум является необходимость

ужесточения допусков составляющих

звеньев пропорционально их количеству.

При большом числе звеньев допуски

составляющих размеров получаются

чрезвычайно жесткими и во многих случаях

экономически невыполнимыми.

При

расчете размерных цепей с числом

составляющих звеньев более трех

целесообразно принять в основу достижения

точности метод неполной взаимозаменяемости

с использованием вероятностного

расчета. При использовании метода

неполной взаимозаменяемости, требуемая

точность обеспечивается у заранее

обусловленной части объектов путем

включения в размерную цепь составляющих

звеньев без их выбора, подбора или

изменения их значений.

Расчет

вероятностным методом, осуществляемый

в этом случае, производится с учетом

фактического распределения истинных

размеров внутри полей их допусков

и вероятности их различных сочетаний

при сборке и механической обработке.1. Размерные цепи, виды размерных цепей.

2. Расчет размерных цепей (прямая и обратная задача).

3. Метод полной взаимозаменяемости.

4. Расчет поля допуска замыкающего звена.

![]() или в общем виде для любого числа звеньев

линейной размерной цепи

или в общем виде для любого числа звеньев

линейной размерной цепи

![]() ,

где т

—

общее количество звеньев цепи, включая

замыкающее звено; п

—

количество увеличивающих звеньев.

,

где т

—

общее количество звеньев цепи, включая

замыкающее звено; п

—

количество увеличивающих звеньев.

![]()

![]() —

увеличивающий размер составляющего

звена;

—

увеличивающий размер составляющего

звена;

![]() —

уменьшающий размер составляющего

звена.

—

уменьшающий размер составляющего

звена.![]()

![]()

![]()

![]()

![]()

5. Расчет допусков размеров составляющих звеньев по величине допуска размера замыкающего звена.

![]()

![]()

![]()

![]()

6. Метод неполной взаимозаменяемости.