- •Обработки

- •Методы механической обработки

- •Сверление

- •Рассмотрим главные углы сверла

- •1. Скорость главного движения:

- •Площадь срезаемого слоя:

- •Зенкерование и развертывание

- •Фрезерование

- •1. Скорость главного движения –

- •Равномерное фрезерование

- •Встречное и попутное фрезерование

- •Силы, действующие на фрезу

- •Влияние различных факторов на силы резания при фрезеровании

- •Торцовое фрезерование.

- •Протягивание

- •Особенности процесса протягивания

- •Схемы резания при протягивании

- •Рассмотрим конструкцию и геометрию круглой протяжки (рис.39).

- •Рассмотрим элементы режима резания на примере круглой протяжки.

- •Резьбонарезание

- •Нарезание резьбы резцами

- •1. Скорость главного движения

- •Нарезание резьбы метчиками

- •Скорость главного движения

- •Зубонарезание

- •Нарезание зубчатых колес дисковыми модульными фрезами

- •Скорость главного движения

- •Нарезание зубчатых колес червячными фрезами

- •Скорость главного движения

- •Нарезание зубчатых колес зуборезными долбяками

- •Виды шлифования

- •Ленточное шлифование

- •Отделочные методы абразивной обработки

- •Алмазные и эльборовые шлифовальные круги

- •Пути интенсификации методов механической обработки Пути управления тепловыми явлениями при резании с целью повышения эффективности процесса и стойкости режущего инструмента

- •Методы повышения стойкости режущего инструмента

- •Обрабатываемость материалов резанием

- •Действие смазочно-охлаждающей жидкости при резании

- •Современные тенденции в развитии процессов резания

- •Высокоскоростное резание

- •Резание всухую

- •Ротационное резание

- •Резание с опережающим пластическим деформированием

- •Обработка резанием с вибрациями

- •Ультразвуковое резание

- •Абразивная обработка с вибрациями

- •Физико-химические методы обработки

- •Электроэрозионная обработка

- •Заготовка; 3- генератор электрических импульсов

- •Электрохимическая обработка

- •Шлифовальный круг; 2- заготовка

- •Ультразвуковая обработка

- •Лазерная и электронно-лучевая обработка

Электроэрозионная обработка

Электроэрозионная обработка осуществляется путем импульсивного электрического разряда, вызывающего эрозионное разрушение материала.

При данном методе обработки (рис.74) инструмент и обрабатываемую заготовку включают в цепь с генератором электрических импульсов. Электрический разряд между заготовкой и инструментом происходит в жидкой среде (маловязких маслах, керосине, этилом спирте и др.). Электрическая эрозия происходит в результате испарения, плавления и гидродинамического выброса расплавленного металла.

Все процессы, вызывающие электроэрозионную обработку, протекают в межэлектродном промежутке (МЭП). При подводе напряжения в МЭП возникает электрическое поле. Максимальная напряженность будет между наиболее близкими микронеровностями на поверхностях инструмента и детали. При определенном значении напряженности поля электрическая прочность жидкости нарушается и происходит пробой МЭП. Это вызывает импульсивный

Рис. 74. Схема электроэрозионной обработки: 1- инструмент;

Заготовка; 3- генератор электрических импульсов

разряд, в результате которого выделяется тепловая энергия высокой плотности и происходит местное плавление и испарение металла заготовки.

Электроэрозионные методы наиболее эффективны при изготовлении деталей сложной конфигурации: пресс-форм, отверстий сложной формы и др. Основными видами электроэрозионной обработки являются: электроискровая и электроимпульсная.

Электрохимическая обработка

Э лектрохимическая

обработка (рис. 75) основана на явлении

анодного растворения: при прохождении

электрического тока через электролит

на поверхности заготовки-анода происходит

химические реакции и растворение

поверхностного слоя заготовки.

лектрохимическая

обработка (рис. 75) основана на явлении

анодного растворения: при прохождении

электрического тока через электролит

на поверхности заготовки-анода происходит

химические реакции и растворение

поверхностного слоя заготовки.

Рис. 75. Схема электрохимической обработки: 1- инструмент- катод; 2- заготовка- анод

Катод изготовлен из материала, который не вступает в химическую реакцию с электролитом. Процесс идет в условиях интенсивного движения электролита и малом зазоре между электродами. Прокачка электролита обеспечивает стабильное протекание химических реакций,

удаление из зоны анодных плёнок и отвод тепла.

Рис. 76. Схема анодно-механической обработки: 1- инструмент; 2- заготовка

Различают три метода электрохимической обработки: анодно-гидравлический, анодно-механический и анодно-абразивный. Анодно-механический метод применяется обычно для разрезки заготовок из труднообрабатываемых материалов (рис. 76).

Рис. 77. Схема анодно-абразивного шлифования:

Шлифовальный круг; 2- заготовка

При анодно-абразивном шлифовании (рис. 77) шлифовальный круг содержит электропроводный наполнитель (графит, свинец и др. металлы). Данный метод применяется при шлифовании труднообрабатываемых материалов.

Ультразвуковая обработка

Данная обработка основана на использовании энергии ультразвуковых колебаний. Источником ультразвука являются магнитострикционные преобразователи, возбуждаемые от ультразвуковых генераторов. Известны четыре области применения энергия ультразвуковых колебаний при механической обработке:

1. Обработка мелких деталей свободным абразивом

2. Размерная ультразвуковая обработка хрупких материалов

3. Очистка шлифовальных кругов в процессе обработки

4. применение ультразвука для облегчения обычных процессов резания вязких материалов.

Рис. 78. Схемы ультразвуковой обработки: а) обработка свободным абразивом;

б) размерная ультразвуковая обработка

П ри

обработке по первой разновидности

(рис.78, а) заготовки небольших размеров

помещают в абразивную суспензию, в

которой возбуждаются интенсивные

ультразвуковые колебания. Под действием

гидродинамических потоков абразивные

зерна и заготовки двигаются с различными

скоростями и происходит декоративное

шлифование и снятие заусенцев.

ри

обработке по первой разновидности

(рис.78, а) заготовки небольших размеров

помещают в абразивную суспензию, в

которой возбуждаются интенсивные

ультразвуковые колебания. Под действием

гидродинамических потоков абразивные

зерна и заготовки двигаются с различными

скоростями и происходит декоративное

шлифование и снятие заусенцев.

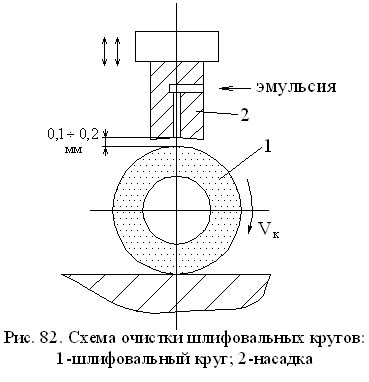

Рис. 79. Схема очистки шлифовальных кругов: 1 - шлифовальный круг; 2- насадка

При размерной ультразвуковой обработке (рис.78, б) инструмент 1 совершает продольные колебания с ультразвуковой частотой и небольшой амплитудой. Инструмент прижимается к заготовке 2 со статической силой Рст (2-15 кгс). В рабочую зону подается взвешенный в воде абразив, обычно зерна карбида бора.

Области применения размерной ультразвуковой обработки – изготовление деталей сложной конфигурации

из стекла, кварца, керамики, полупроводниковых материалов. Ультразвуковая обработка состоит из двух основных процессов: ударного внедрения абразивных зерен, которое вызывает выкалывание небольших частиц материала заготовки и процесса циркуляции и смены абразива в рабочей зоне, в результате чего происходит унос выколотых частиц и доставка свежего абразива.

Схема очистки шлифовальных кругов показана на рис.79. Под действием ультразвука в жидкости, попадающей в пространство между кругом и насадкой, возникает кавитация, способствующая очистке круга.