- •Обработки

- •Методы механической обработки

- •Сверление

- •Рассмотрим главные углы сверла

- •1. Скорость главного движения:

- •Площадь срезаемого слоя:

- •Зенкерование и развертывание

- •Фрезерование

- •1. Скорость главного движения –

- •Равномерное фрезерование

- •Встречное и попутное фрезерование

- •Силы, действующие на фрезу

- •Влияние различных факторов на силы резания при фрезеровании

- •Торцовое фрезерование.

- •Протягивание

- •Особенности процесса протягивания

- •Схемы резания при протягивании

- •Рассмотрим конструкцию и геометрию круглой протяжки (рис.39).

- •Рассмотрим элементы режима резания на примере круглой протяжки.

- •Резьбонарезание

- •Нарезание резьбы резцами

- •1. Скорость главного движения

- •Нарезание резьбы метчиками

- •Скорость главного движения

- •Зубонарезание

- •Нарезание зубчатых колес дисковыми модульными фрезами

- •Скорость главного движения

- •Нарезание зубчатых колес червячными фрезами

- •Скорость главного движения

- •Нарезание зубчатых колес зуборезными долбяками

- •Виды шлифования

- •Ленточное шлифование

- •Отделочные методы абразивной обработки

- •Алмазные и эльборовые шлифовальные круги

- •Пути интенсификации методов механической обработки Пути управления тепловыми явлениями при резании с целью повышения эффективности процесса и стойкости режущего инструмента

- •Методы повышения стойкости режущего инструмента

- •Обрабатываемость материалов резанием

- •Действие смазочно-охлаждающей жидкости при резании

- •Современные тенденции в развитии процессов резания

- •Высокоскоростное резание

- •Резание всухую

- •Ротационное резание

- •Резание с опережающим пластическим деформированием

- •Обработка резанием с вибрациями

- •Ультразвуковое резание

- •Абразивная обработка с вибрациями

- •Физико-химические методы обработки

- •Электроэрозионная обработка

- •Заготовка; 3- генератор электрических импульсов

- •Электрохимическая обработка

- •Шлифовальный круг; 2- заготовка

- •Ультразвуковая обработка

- •Лазерная и электронно-лучевая обработка

ПРОЦЕССЫ МЕХАНИЧЕСКОЙ

Обработки

И ПУТИ ИХ ИНТЕСИФИКАЦИИ

Методы механической обработки

Принимая во внимание, что определения геометрических параметров, элементов режима резания и геометрии срезаемого слоя аналогичны для большинства методов механической обработки и режущих инструментов и рассмотрены ранее в курсе «Резание материалов» в данном курсе они не приводятся.

Строгание

Строгание применяется для обработки плоских и фасонных поверхностей на поперечно-строгальных или продольно - строгальных станках.

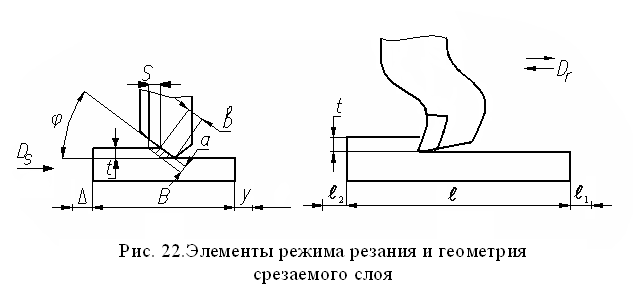

Рис.1 Элементы режима резания и геометрия срезаемого слоя

Главным движением Dr при строгании является возвратно-поступательное движение резца при работе на поперечно-строгальном станке или столе с заготовкой – в случае продольно-строгальных станков; движением подачи Ds – перемещение заготовки в направлении перпендикулярном главному движению. Процесс резания проходит во время рабочего хода резца, при обратном ходе он отсутствует.

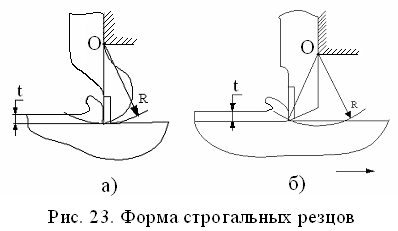

Особенности процесса строгания

1. Из - за наличия возвратно-поступательного движения для уменьшения сил инерции снижается скорость главного движения. 2. Инструмент находится в контакте с заготовкой только при рабочем ходе, при обратном ходе он не участвует в процессе резания. 3. В контакт с заготовкой РИ входит с ударом, что может привести к разрушению режущей части РИ. По этой причине строгальные резцы более массивные по сравнению с токарными. 4. Для исключения или уменьшения «заедания» резцы делают изогнутыми (рис.2) (для формы (б) изгиб стержня резца вокруг точки О под действием сил строгания вызывает внедрение вершины резца в обрабатываемую поверхность заготовки, для формы (а) этого не происходит).

Рис.2 Форма строгальных резцов

Рассмотрим элементы режима резания и геометрию срезаемого слоя при строгании:

Скорость главного движения

![]()

где к –число двойных ходов (двойной ход/мин);

L

– длина хода инструмента (мм); L=l+l1+l2

где

l–длина

обработанной поверхности,

мм;

l1

, l2

–

дополнительные длины, мм; m

– коэффициент учитывающий обратный

ход инструмента (![]() ,

где

,

где

![]() и

и

![]() - соответственно скорости рабочего и

холостого ходов инструмента);

- соответственно скорости рабочего и

холостого ходов инструмента);

t – глубина резания (мм);

Подача S – величина относительного перемещения резца и заготовки в направлении перпендикулярном к главному движению за один двойной ход (мм/дв. ход);

Скорость движения подачи Vs (или минутная подача):

Sмин =Vs=S k (мм/мин);

T0 – основное технологическое время :

![]() мин.

мин.

где

В – ширина обработанной поверхности,

![]() и

и

![]() - соответственно врезание и перебег

инструмента (мм).

- соответственно врезание и перебег

инструмента (мм).

Геометрия срезаемого слоя:

a – толщина срезаемого слоя

а=S sin

b – ширина срезаемого слоя

![]()

![]()

-

площадь срезаемого слоя

-

площадь срезаемого слоя

![]()

Сверление

Сверление – это способ обработки резанием цилиндрических отверстий в сплошном металле. При сверлении достигается точность получения отверстий по 11-13 квалитету; шероховатость обработанной поверхности до Rz 40.

Особенности процесса резания при сверлении являются:

Переменная величина переднего угла и главного заднего угла по длине режущей кромки;

Наличие поперечной кромки, которая не режет, а мнет металл;

Затруднен отвод стружки и подвод СОЖ в зону резания;

Трудности конструктивного обеспечения высокой жесткости сверла.

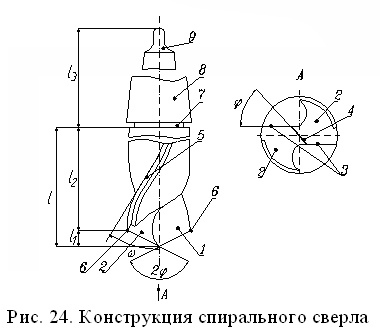

Рассмотрим конструктивные элементы и геометрию спирального сверла

Рис.3 Конструкция спирального сверла

Конструктивные элементы сверла:

l

– рабочая часть, включающая в себя

режущую и направляющую части; l1

- режущая

часть, имеющая главные режущие кромки

3; l2

– направляющая часть, имеющая ленточки

5 и стружечные винтовые канавки - служит

для направления сверла в отверстие; l3

– крепежная часть (состоит из шейки 7,

хвостовика 8, лапки 9); 1 – передняя

поверхность; 2 – главная задняя

поверхность; 3 – главная режущая кромка;

4 – поперечная кромка (перемычка) –

определяет жесткость и прочность сверла

и отрицательно сказывается на процессе

сверления из-за отрицательного переднего

угла на данной кромке; 5 – ленточка,

часть которой (длиной

![]() )

служит вспомогательной режущей кромкой

(6).

)

служит вспомогательной режущей кромкой

(6).

К геометрическим параметрам сверла относятся (рис.4):

2

- двойной угол в плане при вершине - это

угол, заключенный между проекциями

главных режущих кромок на плоскость,

проходящую через ось сверла параллельно

главным режущим кромкам (![]() =118-120о);

=118-120о);

- угол наклона винтовой канавки – это угол между касательной к винтовой канавке и осью сверла (=18-30);

- угол наклона поперечной кромки – это угол между проекциями главной режущей кромки и поперечной кромки на плоскость перпендикулярную оси сверла (=50 - 55).