- •Виды соединений материалов Учебно-методическое пособие к лабораторным занятиям по курсу

- •1. Соединения, применяемые в художественно-промышленных изделиях

- •1.1. Классификация соединений

- •1.2. Требования, предъявляемые к соединениям

- •2. Лабораторная работа № 1

- •Часть 1. Изготовление резьбового соединения вручную

- •2.1. Резьбовые соединения

- •2.1.1. Общие сведения о резьбовых соединениях

- •2.1.2. Классификация резьб

- •2.1.3. Применение резьбовых соединений

- •2.1.4. Виды резьбовых соединений

- •2.1.5. Способы изготовления резьб

- •2.2. Технология изготовления резьбового соединения

- •2.2.1. Нарезание резьбы на стержне

- •2.2.2. Нарезание резьбы в гайке

- •2.2.4. Правила нарезания резьбы метчиком

- •Часть 2. Изготовление резьбового соединения на токарно-винторезном станке

- •2.3. Материально-техническое обеспечение работы

- •2.3.1. Нарезание резьбы на стержне

- •2.3.2. Нарезание резьбы на гайке

- •2.3.3. Сборка резьбового соединения

- •2.3.4. Расчеты на прочность резьбового соединения

- •Характеристики различных металлов при нарезании резьбы вручную

- •3. Лабораторная работа № 2

- •3.1. Заклепочные соединения

- •3.1.1. Краткие сведения о заклепочных соединениях

- •3.1.2. Способы изготовления заклепочных соединений

- •3.1.3. Ручной способ клепки

- •3.1.4. Виды и причины брака клепки

- •Часть 1. Изготовление заклепочного соединения внахлест с помощью вытяжных заклепок

- •3.2. Материально-техническое обеспечение работы

- •3.2.1. Общие сведения

- •Механические характеристики вытяжных заклепок, изготовленных из алюминия и оцинкованной стали

- •3.2.2. Соединение деталей при помощи вытяжных заклепок

- •Часть 2. Изготовление заклепочного соединения встык с помощью штампованных заклепок.

- •3.2.3. Материально-техническое обеспечение работы

- •3.2.4. Порядок выполнения работы

- •3.2.5. Расчеты заклепочных соединений

- •Характеристики различных металлов при изготовлении заклепочных соединений вручную

- •4. Лабораторная работа № 3

- •Часть 1. Изготовление паяного соединения

- •4.1. Материально-техническое обеспечение работы

- •4.1.1. Общие сведения о паяных соединениях

- •4.1.2. Материалы для пайки

- •Припои на основе олово-свинец

- •Медно-цинковые и латунные припои

- •Основные марки серебряных припоев

- •Флюсы на основе канифоли

- •Флюсы на основе канифоли, глицерина и спирта

- •4.1.3. Оборудование и инструмент для изготовления паяного соединения

- •4.1.4. Последовательность изготовления паяных соединений

- •4.1.5. Расчет паяных соединений

- •Характеристики паяных швов

- •5. Лабораторная работа № 4

- •Часть 1. Изготовление столярных щитов, склеенных на гладкую фугу и на микрошип

- •5.1. Материально-техническое обеспечение работы

- •5.1.1. Общие сведения о столярных соединениях

- •5.1.2. Элементы шиповых соединений

- •5.1.3. Особенности изготовления столярных соединений

- •5.2. Изготовление столярного щита

- •5.2.1. Раскрой и фугование заготовок

- •5.2.2. Разметка столярного щита

- •5.2.3. Склейка щита

- •5.3. Изготовление углового концевого соединения на открытый сквозной одинарный шип

- •5.3.1. Разметка соединения

- •5.3.2. Изготовление шипов и проушин соединения

- •5.3.3. Склеивание соединения

- •5.4. Расчеты столярных соединений

- •5.4.1. Расчет столярного соединения на прямой плоский шип

- •5.4.2. Расчет столярного соединения на шканты

- •Характеристики столярных соединений

- •Виды соединений материалов

- •Виды соединений материалов

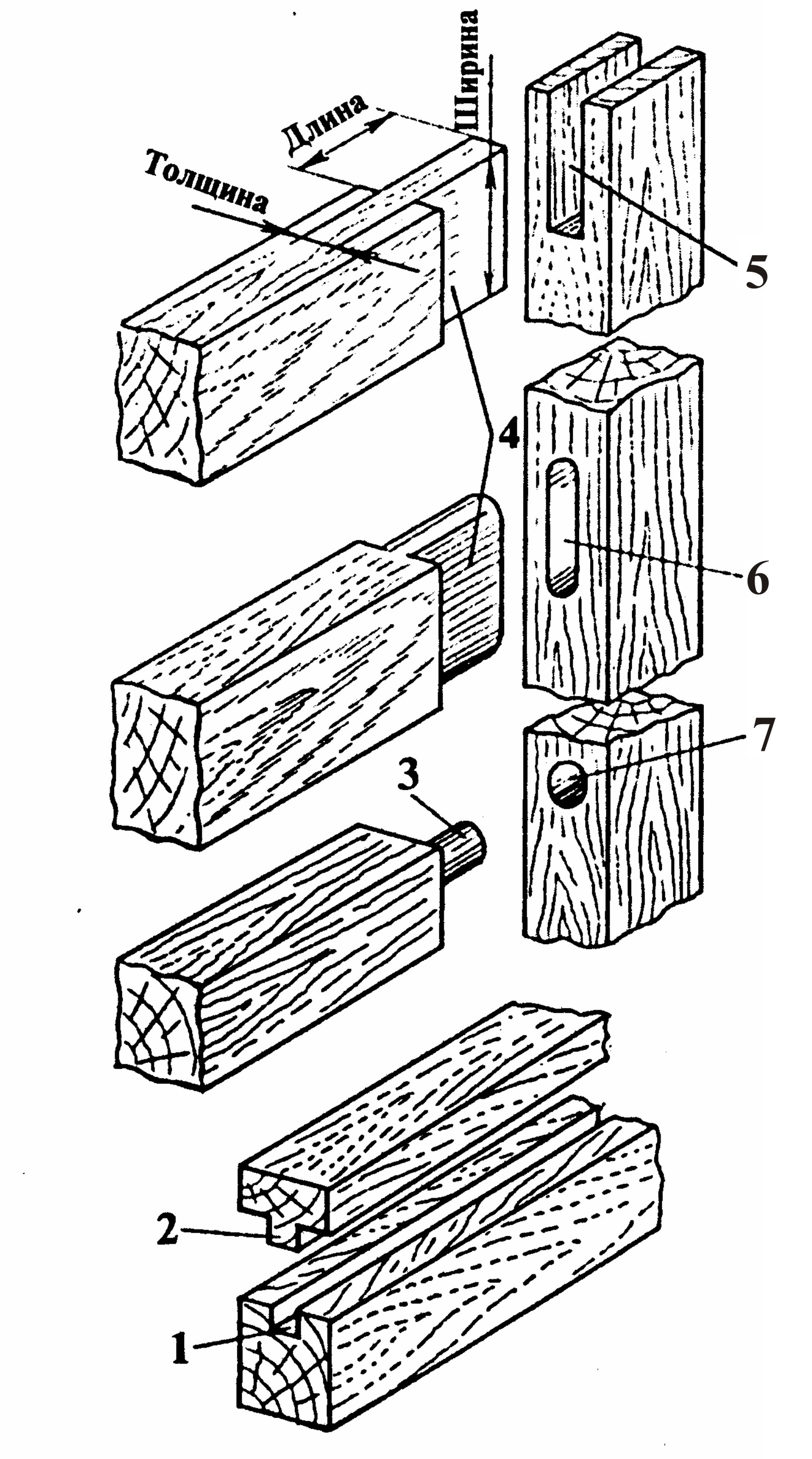

5.1.2. Элементы шиповых соединений

Для осуществления соединения с помощью шипов требуются сложные специализированные станки, формирующие шип и отверстие. Операции по формированию шипа трудоемки и требуют относительно квалифицированных рабочих, способных обеспечить необходимую точность изготовления шипов и гнезд. Кроме этого, при изготовлении изделий на цельных шипах теряется до 10 % древесины. По этой причине в настоящее время используются соединения только на круглых вставных шипах.

Шип – это специально обработанный конец бруска, вставляемый в сделанное в другом бруске углубление, или прорезь, называемое гнездом или проушиной. В зависимости от формы шипы бывают плоские, трапециевидные и круглые, в зависимости от конструкции – цельные, выполненные заодно с деталью, вставные и изготовляемые отдельно (рис. 26).

Круглые вставные шипы называют шкантами, вставные плоские шипы, проходящие по всей длине соединяемых деталей, – рейками или шпонками.

Плоские и трапециевидные шипы имеют боковые грани, называемые щечками.

Заплечниками называют срезанные торцевые части бруска, образующие шипы.

Торцом называется торцевая часть самого шипа. Длина шипа - это расстояние от заплечников до его торца, толщина шипа – это размер между заплечниками или щечками. Ширина шипа – поперечный размер щечки. Боковые стенки проушины также называют щечками.

Шпунтом принято называть небольшое углубление, чаще всего прямоугольной формы, выбранное в детали.

Гребень – прямоугольный выступ в детали, входящий в шпунт.

Рис. 26. Элементы шиповых соединений:

1 – шпунт; 2 – гребень; 3 – круглый шип; 4 – плоские шипы; 5 – проушина;

6 – гнездо плоского шипа; 7 – гнездо круглого шипа

5.1.3. Особенности изготовления столярных соединений

Прочность изделия зависит от прочности соединения деталей, а прочность соединения зависит от качества древесины, точности обработки деталей, качества клея и условий склеивания, формы и размеров шипа. Чем больше площадь склеивания, тем прочнее шиповое соединение. Чем плотнее вязка, тем меньше слои клея в местах примыкания шипа к стенкам проушины или гнезда и тем прочнее соединение. Толстый слой клея снижает прочность соединения, так как при высыхании в нем появляются трещины, а при увлажнении он разбухает.

Оптимальные величины натяга – нижний предел при шипах из твердых лиственных пород от 0 до +0,2 мм и верхний предел при шипах из мягких лиственных и хвойных пород от +0,1 до +0,3 мм.

Сквозной шип дает более прочную вязку, чем глухой. Цельный и вставной шипы по прочности вязки равны. Толстый шип ослабляет место соединения; при вязке брусков большой толщины вместо одинарного делают двойной или тройной шип. При соединении деталей с профильными кромками (фасками, калевками) заплечики делают с присечкой по профилю.

Все распространенные столярные соединения разделяют на угловые концевые, угловые серединные, угловые ящичные, соединения по длине. Существуют простые и более сложные соединения. Детали столярных конструкций могут соединяться как на шипы, выполненные за единое целое с деталью, так и на дополнительные шипы – нагели, которые в сечении могут быть круглые, плоские или многогранные. По технологичности изготовления различают простые и сложные соединения.

К наиболее простым в изготовлении можно отнести следующие соединения:

1. Соединение на шип открытый сквозной (УК-1) (рис. 27) – прочное и простое в изготовлении. Шип доступен для подгонки и проверки соединения. Он виден с обеих сторон, что ухудшает вид и дает потемнение торцов при отделке изделия. Применяется в конструкциях повышенной прочности, а также при закрытии торца шипа накладками или соприкасающейся деталью. Соединение (в его центре) дополнительно крепится нагелем. Разновидностями соединения являются соединения на шип открытый двойной (УК-2) и шип открытый тройной (УК-3).

S1-0,4S, S2=0,5(S0 – S1)

Рис. 27. Угловое концевое соединение на шип открытый сквозной УК-1

2. Соединение на шипы круглые вставные (шканты) достаточно прочное и простое в изготовлении; требует тщательной приторцовки присоединяемого бруска и точного высверливания гнезд (рис. 28). Шипы изготовляют преимущественно из древесины твердых пород.

d=0,4S0; l (длина шканта)= от 5,5 до 6d; l1>l на 2…3 мм

Количество шкантов не более 4

Рис. 28. Соединение на шканты (УК-8)

3. Соединение на шип плоский (сквозной) – простое и прочное (рис. 29). В качестве дополнительного крепления применяют расклинивание шипа с торца двумя клинышками с обеих сторон на расстоянии 5–7 мм от краев. Соединение крепят нагелем посередине ширины бруска, имеющего шип, на расстоянии 2/5 ширины присоединяемого бруска.

S1=0,4S0. Для деталей толщиной до 10 мм S1=2…3 мм; l=1…1,2В.

При двойном вставном шипе S1=0,2S0

Рис. 29. Соединения на шип плоский сквозной (УК-11)

4. Соединение в паз сквозной одинарный – более простое, но менее устойчивое. Паз широкий, ровный по толщине присоединяемого щита; торцовая часть щита выполняет функции шипа (рис. 30).

S1=0,4S0; S2=0,5(S0-S1)

Рис. 30. Соединения в паз: а – на шип несквозной (УС-1); б – сквозной одинарный (УС-2); в – несквозной (УС-3); г – сквозной двойной (УС-4)

5. Соединение на шип прямой открытый – наиболее распространенное, простое в изготовлении и достаточно прочное (рис. 31). Применяется при угловой вязке широких дощатых деталей и щитов на нелицевых частях изделия или в конструкциях, в которых выход торцов шипов не имеет значения для оформления изделия. Чем тоньше и чаще расположены шипы, тем прочнее вязка. Рекомендуемая толщина шипа не менее 1/4 и не более целой толщины щита. Клеевые швы должны проходить через шипы, а не через проушины; при одинаковых размерах шипов и проушин месторасположение клеевого шва на прочность соединения не влияет.

S1=S3=6; 8; 10; 12 (14) и 16 мм; l=S0; S2 – не менее 0,3S0. S1=S3=14 мм при

разработке новых конструкций не рекомендуется

Рис. 31. Соединение на шип прямой открытый (УЯ-1)

6. Соединение на шип «ласточкин хвост» применяется в конструкциях, когда при эксплуатации изделия щит испытывает силы, действующие на его отрыв от других связанных с ним щитов (рис. 32). Для скрытия торцов (при открытых шипах) на лицевую сторону изделия делают наклейку или применяют полупотайные шипы.

S1=0,85S0; полученный размер округляют до ближайшего диаметра фрезы 13; 14; 15; 16; 17 мм; S2 – не более 0,75S0; S3=(1…3)S0; l=S0; =10

Рис. 32. Соединение на шип «ласточкин хвост» (УЯ-2)

7. Соединение на рейку – экономичное и достаточно прочное. Для более плотного сплачивания (с лицевой стороны) щитов нижние щечки пазов делают на 0,25 мм (каждую) уже, чем верхние (рис. 33).

l=20…30 мм; l1>l на 2…3 мм;S1=0,4S0 (для реек из древесины);

S1=0,25S0 (для реек из фанеры). Размер S1 округляют до ближайшего размера

пазовой дисковой фрезы: 4; 5; 6; 8; 10; 12; 16 и 20 мм. Допускаются на кромках одно- и двусторонние фаски

Рис. 33. Соединение на рейку (К-1)

8. Соединение в четверть (рис. 34) выполняется без клея и применяется в конструкциях, где форма щита и плотность соединения достигаются путем крепления деталей шурупами или гвоздями.

h=S0/2 – 0,5 мм

-

S0, мм

b, мм

12…15

6

16…20

8

21…30

10

32 и более

16

Допускается четверть глубиной 14…15 мм в деревянных ящиках для аммиачно-селитряных веществ при S0=16…20 мм. Допускаются на кромках одно- и двусторонние фаски

Рис. 34. Соединение в четверть (К-2)

9. Соединение на гладкую фугу – прочное при точной прифуговке делянок, хорошем качестве клея и правильном склеивании (рис. 35). Делянки должны иметь гладкие ровные кромки, плотно, без просвета сопрягающиеся друг с другом, в фуге до сжатия допускается пологий просвет не более 0,5 мм. Провесы не должны выходить за пределы 0,1–0,3 мм.

![]()

Рис. 35. Соединение на гладкую фугу (К-6)