- •Раздел первый

- •Глава 1. Требования к инженеру-механику автомобильного транспорта в условиях интенсификации производства (е. С. Кузнецпи) 12

- •Глава 2. Основы обеспечения работоспособности автомобилей (е с. Кузнецов) ……………………………………………………… 20

- •Глава 3. Методы определения нормативов технической эксплуатации автомобилей (е, с. Кузнецов) …………………… . 54

- •Глава 6. Система технического обслуживания и ремонта автомобилей (е. С. Кузнецов) 97

- •Глава 7. Комплексные показатели оценки эффективности технической эксплуатации

- •Глава 3. Общая характеристика технологических процессов обеспечения работоспособ ности автомобилей (в. А. Янчевский, ю. N. Фролов, в: м. Власов. А. П. Бол- дин, е. С. Кузнецов) 117

- •Глава 9. Технология технического обслуживания и текущего ремонта агрегатов и систем автомобилей (в. Я. Янчевский, а. П. Болдин, г. В. Крамаренко,

- •Глава I*. Особенности технической эксплуатации автомобильных шин (в. А. Ян-

- •Глава 12. Основные положения по управлению производством технического обслужи-

- •Глава 13. Структура и ресурсы инженерно-технической службы автомобильного

- •Глава 15. Формы и методы организации управления инженерно-технической службой

- •2.1. Качество, техническое состояние и paбotocпoсoбhoctь автомобилей

- •2.2. Основные причины изменения технического состояния автомобиля

- •2.3. Влияние условий эксплуатации на изменение техсостояния автомобилей

- •2.4. Классификация отказов

- •2.5. Классификация 3akohomephocteй, характеризующих изменение

- •2.6. Закономерности изменения технического состояния по наработке автомобилей (закономерности первого вида)

- •2.7. Закономерности случайных процессов изменения технического состояния автомобилей (закономерности второго вида)

- •2.9. Классификация случайных процессов при технической эксплуатации

- •2.10. Свойства и основные показатели надежности автомобилей

- •2.11. Понятие о методах обеспечения и управления работоспособностью автомобилей

- •Глава 3 методы определения нормативов технической эксплуатации автомобилей

- •3.1. Понятие об основных нормативах технической эксплуатации

- •3.2. Периодичность технического обслуживания

- •3.3. Трудоемкость технического обслуживания и ремонта

- •3.4. Определение ресурсов и норм расхода запасных частей

- •Глава 4

- •4.1. Методы получения информации при управлении работоспособностью автомобилей

- •4.1. Определение предельных

- •4.3. Диагностика как метод получения информации об уровне работоспособности автомобилей

- •4.4. Методы и процессы диагностирования

- •Глава 5 закономерности формирования производительности и пропускной способности средств обслуживания

- •5.1. Средства обслуживания как системы массового обслуживания.

- •Классификация и показатели их эффективности

- •5.2. Факторы, влияющие на показатели эффективности средств обслуживания и методы интенсификации производства

- •5.3. Механизация, автоматизация и роботизация как методы интенсификации производственных процессов

- •Глава 6 система технического обслуживания и ремонта автомобилей

- •6.1. Назначение и основы системы

- •6.2. Методы формирования системы технического обслуживания и ремонта, ее характеристика

- •6.3. Положение о техническом обслуживании и ремонте подвижного состава

- •Глава7 комплексные показатели оценки эффективности технической эксплуатации автомобилей

- •7.1. Количественная оценка состояния автомобилей и показателей эффективности тэа

- •7.2. Связь коэффициента технической готовности с показателями надежности автомобилей

3.3. Трудоемкость технического обслуживания и ремонта

Трудоемкость представляет собой затраты труда на выполнение операции или группы операций технического обслуживания или ремонта, измеряемые в человеко-часах или нормо-часах.

Норматив трудоемкости необходим для определения числа исполнителей и оплаты их труда за фактически выполненную работу с учетом требуемой квалификации рабочего (тарифной ставки).

На автомобильном транспорте применяются следующие нормы: дифференцированные, устанавливаемые на отдельные операции, с учетом их расчленения при необходимости на переходы, приемы и трудовые движения; укрупненные (или комплексные при бригадной форме организации труда) — на группу операций или работ, вид обслуживания и ремонта; удельные, отнесенные к выполненной работе или наработке (чел-ч/1000 км пробега автомобиля).

Последние два вида норм корректируются в зависимости от условий эксплуатации, пробега с начала эксплуатации, условий оптимизации труда и других факторов. Нормативы трудоемкости ограничивают трудоемкость сверху, т. с. фактическая трудоемкость должна быть не больше нормативной при условии качественного выполнения работ.

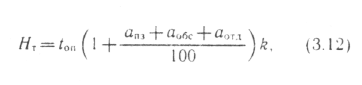

Норма трудоемкости выполнения операций технического обслуживания или ремонта //, определяется с учетом коэффициента повторяемости (k) и складывается из времени на выполнение следующих работ: подготовительно-заключительных, оперативных, по обслуживанию рабочего места, а также перерывов на отдых и личные надобности:

где tоп —оперативное время, чел-мин; апз -- доли подготовительно-заключительного времени, %; аобс — доля времени обслуживания рабочего места. %; аотд — доля времени на отдых и личные надобности, %.

Подготовительно-заключительное время необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и сдачи наряда, инструмента, материалов и др.

Оперативное время, необходимое для выполнения производственной операции, подразделяется на основное и вспомогательное. В течение основного (или технологического) времени осуществляется собственно операция, например регулирование тормозов, замена масла в агрегатах, снятие агрегата с автомобиля и т. д. Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т. д.

Время обслуживания рабочего места необходимо дли ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлении и т. д.).

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

Фактическое время или трудоемкость выполнения операции ТО и ремонта является случайном величиной, имеющей значительную вариацию, зависящую от технического состояния и срока службы автомобиля, условий выполнения работы, применяемого оборудования, квалификации персонала и других факторов. Например, условная продолжительность выполнения однотипных операций ТО и ремонта у рабочих I, 2, 3, 4 и 5-го разрядов изменяется соответственно следующим образом: 1; 0,79; 0,71; 0,64; 0,61. Поэтому норма . относится к определенным оговоренным условиям, например типовым (типовая норма), конкретным условиям группы предприятий (внутриведомственная норма) или данного предприятия (внутрихозяйственная или местная норма). Типовые пооперационные нормы приводятся в соответствующих справочниках. При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, меТод микроэлементных нормативов времени.

Норма оперативного времени определяется как средняя величина ряда хронометражных наблюдений за выполнением данной операции в конкретных условиях (квалификация персонала, применяемое оборудование, технология ТО и ремонта). Остальные элементы нормы, как правило, определяются расчетом как доля оперативного времени.

Например, для разборочно-сбо-рочных работ доля подготовительно-заключительного времени составляет 10 %, а дополнительного 8 % по отношению к оперативному. При определении условий проведения наблюдений ориентируются на передовые методы и прогрессивную технологию, проводят аттестацию рабочего места, что способствует повышению производительности труда ремонтных рабочих. При выполнении общей нормы учитывается коэффициент повторяемости, см. формулу (3.1).

Для определения технологического времени может использоваться метод микроэлементных нормативов, который заключается в применении нормативов времени на простейшие движения исполнителя, например корпуса, ног, рук, которые необходимы для выполнения операции ТО или ремонта. Каждое из этих движений оценивается в абсолютных единицах, содержащихся в базовой системе микроэлементных нормативов (БСМ), разработанной НИИтру-да, или в относительных единицах. Например, ходьба (один шаг) в определенных условиях оценивается в 60 относительных единиц, точно контролируемое движение руки в диапазоне 0,1 —0,2 м — в55ед. и т. д. Суммируя все относительные единицы, характеризующие действия исполнителя, получают продолжительность выполнения операции в относительных единицах. Переход относительных единиц к абсолютному времени производится при помощи специальных коэффициентов.

Метод микроэлементных нормативов позволяет также сравнивать различные варианты организации работ без проведения непосредственных наблюдений. Использование микроэлементных нормативов позволяет также эффективно применять ЭВМ при нормировании трудоемкости.