- •Раздел первый

- •Глава 1. Требования к инженеру-механику автомобильного транспорта в условиях интенсификации производства (е. С. Кузнецпи) 12

- •Глава 2. Основы обеспечения работоспособности автомобилей (е с. Кузнецов) ……………………………………………………… 20

- •Глава 3. Методы определения нормативов технической эксплуатации автомобилей (е, с. Кузнецов) …………………… . 54

- •Глава 6. Система технического обслуживания и ремонта автомобилей (е. С. Кузнецов) 97

- •Глава 7. Комплексные показатели оценки эффективности технической эксплуатации

- •Глава 3. Общая характеристика технологических процессов обеспечения работоспособ ности автомобилей (в. А. Янчевский, ю. N. Фролов, в: м. Власов. А. П. Бол- дин, е. С. Кузнецов) 117

- •Глава 9. Технология технического обслуживания и текущего ремонта агрегатов и систем автомобилей (в. Я. Янчевский, а. П. Болдин, г. В. Крамаренко,

- •Глава I*. Особенности технической эксплуатации автомобильных шин (в. А. Ян-

- •Глава 12. Основные положения по управлению производством технического обслужи-

- •Глава 13. Структура и ресурсы инженерно-технической службы автомобильного

- •Глава 15. Формы и методы организации управления инженерно-технической службой

- •2.1. Качество, техническое состояние и paбotocпoсoбhoctь автомобилей

- •2.2. Основные причины изменения технического состояния автомобиля

- •2.3. Влияние условий эксплуатации на изменение техсостояния автомобилей

- •2.4. Классификация отказов

- •2.5. Классификация 3akohomephocteй, характеризующих изменение

- •2.6. Закономерности изменения технического состояния по наработке автомобилей (закономерности первого вида)

- •2.7. Закономерности случайных процессов изменения технического состояния автомобилей (закономерности второго вида)

- •2.9. Классификация случайных процессов при технической эксплуатации

- •2.10. Свойства и основные показатели надежности автомобилей

- •2.11. Понятие о методах обеспечения и управления работоспособностью автомобилей

- •Глава 3 методы определения нормативов технической эксплуатации автомобилей

- •3.1. Понятие об основных нормативах технической эксплуатации

- •3.2. Периодичность технического обслуживания

- •3.3. Трудоемкость технического обслуживания и ремонта

- •3.4. Определение ресурсов и норм расхода запасных частей

- •Глава 4

- •4.1. Методы получения информации при управлении работоспособностью автомобилей

- •4.1. Определение предельных

- •4.3. Диагностика как метод получения информации об уровне работоспособности автомобилей

- •4.4. Методы и процессы диагностирования

- •Глава 5 закономерности формирования производительности и пропускной способности средств обслуживания

- •5.1. Средства обслуживания как системы массового обслуживания.

- •Классификация и показатели их эффективности

- •5.2. Факторы, влияющие на показатели эффективности средств обслуживания и методы интенсификации производства

- •5.3. Механизация, автоматизация и роботизация как методы интенсификации производственных процессов

- •Глава 6 система технического обслуживания и ремонта автомобилей

- •6.1. Назначение и основы системы

- •6.2. Методы формирования системы технического обслуживания и ремонта, ее характеристика

- •6.3. Положение о техническом обслуживании и ремонте подвижного состава

- •Глава7 комплексные показатели оценки эффективности технической эксплуатации автомобилей

- •7.1. Количественная оценка состояния автомобилей и показателей эффективности тэа

- •7.2. Связь коэффициента технической готовности с показателями надежности автомобилей

2.11. Понятие о методах обеспечения и управления работоспособностью автомобилей

Как следует из ранее изложенного, в процессе работы происходит изменение технического состояния автомобилей и его агрегатов, которое может привести к частичной или полной потере работоспособности. Существуют два способа обеспечения работоспособности автомобилей в эксплуатации: поддержание работоспособности, называемое техническим обслуживанием (способ I) и восстановление работоспособности, называемое ремонтом (способ II).

Основная цель ТО автомобиля состоит в предупреждении и отдалении момента достижения им предельною состояния. Это достигается, во-первых, предупреждением возникновения отказа за счет предупредительного контроля и доведения параметров технического состояния автомобилей (агрегата, механизма) до номинальных или близких к ним значений; во-вторых, предупреждением отказа в результате уменьшения интенсивности изменения параметра технического состояния, снижением темпа изнашивания сопряженных деталей.

Е сли

в рассмотренном ранее на рис. 2.2 примере

с тормозными механизмами при наработке

lo,

несколько меньшей ресурса, произвести

упреждающий контроль, а затем

регулирование тормозного механизма

до номинального зазора, то отказа не

произойдет, т. е. он будет предупрежден.

По подобной схеме проводится ТО

большинства регулируемых механизмов

(тормоза, сцепление, клапанный механизм

двигателей, приборы электрооборудования

и др.) и крепежных соединений, у которых

наблюдаются ослабление предварительной

затяжки в результате действия

циклических нагрузок и появления

остаточных деформаций.

сли

в рассмотренном ранее на рис. 2.2 примере

с тормозными механизмами при наработке

lo,

несколько меньшей ресурса, произвести

упреждающий контроль, а затем

регулирование тормозного механизма

до номинального зазора, то отказа не

произойдет, т. е. он будет предупрежден.

По подобной схеме проводится ТО

большинства регулируемых механизмов

(тормоза, сцепление, клапанный механизм

двигателей, приборы электрооборудования

и др.) и крепежных соединений, у которых

наблюдаются ослабление предварительной

затяжки в результате действия

циклических нагрузок и появления

остаточных деформаций.

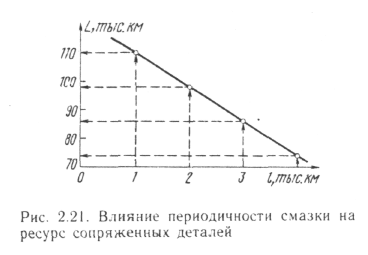

На рис. 2.21 показано влияние периодичности смазки l на ресурс L сопряженных деталей (шкворневого соединения). Уменьшение ресурса происходит в результате того, что при работе смазочный материал загрязняется механическими примесями и теряет свои противоизносные свойства, а часть смазки выдавливается из зазора и наступают сухое или полусухое трение и абразивный износ. Поэтому ресурс шкворневого соединения автомобиля тем больше, чем чаще проводится его смазка.

Оба рассмотренных примера свидетельствуют о важности определения оптимального момента проведения ТО и его периодичности lo. Неоптимальная периодичность может привести к возникновению отказа и сократить ресурс изделия или увеличить расходы на эксплуатацию.

К ТО относятся также работы, проводимые для обеспечения доступности механизмов и агрегатов, улучшения условий труда исполнителей по ТО, поддержания надлежащего внешнего вида и санитарного состояния автомобиля: уборка, мойка и сушка. Таким образом, ТО является предупредительным (профилактическим) мероприятием, проводимым, как правило, по плану и включающим в себя контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, моечные, уборочные и некоторые другие работы. Характерным для работ по ТО являются их выполнение, как правило, без разборки узлов и механизмов, сравнительно малая трудоемкость и стоимость.

В процессе регулярного технического обслуживания параметры технического состояния поддерживаются в заданных пределах, однако из-за изнашивания деталей, поломок и других причин ресурс автомобиля (агрегата, механизма) расходуется и в определенный момент автомобиль уже не может нормально эксплуатироваться, т. е. наступает такое предельное его состояние, которое не может быть устранено профилактическими методами ТО, а требует восстановления утраченной работоспособности — ремонта.

Так, каждый цикл регулирования тормозного механизма компенсирует износ тормозной накладки и барабана, однако процесс регулярного ТО может быть продолжен до тех пор, пока суммарный износ тормозной накладки не приведет к минимальному предельному значению ее толщины. К этому моменту тормозной механизм достигает нового предельного состояния, требующего не ТО, а восстановительных работ, в данном случае — замены тормозных накладок.

Таким образом, ремонт предназначен для восстановления и поддержания работоспособности механизма, узла, агрегата и автомобиля в целом, устранения неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по потребности (при достижении изделием предельного состояния) и включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и некоторые другие виды работ. Характерными для работ по ремонту являются их значительная трудоемкость, стоимость, необходимость в частичной или полной разборке изделия для восстановления или замены деталей, использование при ремонте достаточно сложного станочного, сварочного, окрасочного и другого оборудования.

Если при достижении предельного состояния восстановление изделия согласно технической документации возможно, то оно называется восстанавливаемым. Если ремонт предусмотрен технической документацией, то изделие называется ремонтируемым (в противном случае изделие — неремонтируемое). Примерами ремонтируемых изделий являются сам автомобиль, большинство его агрегатов (двигатель, сцепление, коробка передач, редуктор заднего моста) и деталей (коленчатый вал, блок цилиндров, распределительный вал) двигателя. Изделие, работоспособность которого не может быть восстановлена, называется невосстанавливаемым. Это большинство асбестовых и резинотехнических изделий (тормозные накладки, накладки дисков сцепления, прокладки, манжеты), некоторые электротехнические изделия (лампы, предохранители, свечи), быстроизнашивающиеся детали кольца) и некоторые детали, обеспечивающие безопасность движения (вкладыши и пальцы шарниров рулевых тяг, втулки шкворневых соединений и др.).

Оба рассмотренных способа обеспечения работоспособности автомобилей в эксплуатации требуют комплекса организационных, технологических и других мероприятий, т. е. управления техническим состоянием автомобилей и автомобильных парков, что является одной из основных задач технической эксплуатации. Управление начинается с получения и обработки информации о состоянии системы, на основе которой принимается соответствующее решение, за которым следуют действия, переводящие управляемую систему из одного состояния в другие.

Итак, управление представляет собой, образно говоря, процесс преобразования информации в целенаправленные действия, переводящие управляемую систему (автомобиль, цех, предприятие или отрасль) из исходного в заданное состояние.

При управлении в технической эксплуатации используется вероятностная информация, характеризующая поведение или состояние совокупности автомобилей, и индивидуальная или дискретная информация, определяющая состояние или показатели работы конкретного изделия -детали, агрегата, автомобиля.

Вероятностная информация характеризуется показателями, рассмотренными в начале этой главы. Примерами вероятностной информации являются распределение ресурса деталей, трудоемкость выполнения работ, расход материалов, характеристики случайных процессов и т. д. Источниками получения вероятностной информации являются соответствующим образом обработанные отчетные данные действующей на автомобильном транспорте документации, а также результаты специально организованных наблюдений. К вероятностной информации следует отнести также ранее накопленный опыт, изложенный в технической литературе, справочниках, научных отчетах и т. д. Вероятностный характер данной информации проявляется возможности полного или частичного ее использования и конкретных условиях без корректировки.

Индивидуальная информация также может быть получена по отчетным данным для конкретного автомобиля (агрегата) или по результатам непосредственных наблюдений за ним. Используется она для корректирования управляющего решения применительно к данному объекту

Вероятностная и индивидуальная информации дополняют друг друга: на основании первой, например, может быть установлен момент контроля технического состояния изделия, а целесообразность конкретных работ по поддержанию работоспособности определяется индивидуальной информацией о техническом состоянии изделия, получаемой, например, с использованием средств диагностирования.