- •Технология производства установок ла.

- •Раздел 1. Основы технологии машиностроения.

- •Глава 1. Особенности технологии производства установок.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.4. Резервы повышения производительности труда.

- •Глава 2. Технологичность конструкции изделия (тки).

- •2.1. Понятие технологичности конструкции.

- •2.2. Отработка изделия на технологичность.

- •2.3.Оценка технологичности конструкции.

- •2.3.1. Основные показатели.

- •2.3.2. Дополнительные показатели технологичности.

- •2.4. Технологические требования к конструкции установок.

- •Глава 3. Основы обеспечения качества изготовления.

- •3.1. Виды производственных погрешностей

- •3.2. Оценка точности технологического процесса.

- •3.3. Качество изготовления поверхности.*-

- •3.3.1.Влияние качества поверхности на эксплуатационные

- •3.4. Основы базирования и базы.

- •Глава 4. Обеспечение точности сборки.

- •4.1. Размерные цепи, термины и определения.

- •4.3. Методы расчёта размерных цепей.

- •4.4. Обеспечение точности изготовления при сборке.

- •4.5. Технологичность сборки.

- •4.7.. Построение схем сборки.

- •Раздел 5. Типы соединений и их технологичность.

- •5.1 Разъемные соединения.

- •5.1.2. Шпилечные соединения.

- •5.1.3. Винтовые соединения.

- •5.2. Неразъёмные соединения

- •5.2.1. Заклёпочные соединения.

- •Глава 5.2. Сварные соединения.

- •8.2.1. Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст.

- •8.2.3. Технологические рекомендации к сварным конструкциям.

- •8.2.4. Дефекты в сварных швах и способы их контроля.

- •8.3. Технологичность паянных соединений

- •8.3.2. Основные способы пайки..

- •8.3.1.Технологические особенности паянных соединений.

- •Раздел 2. Методы изготовления рациональных заготовок.

- •Глава 5. Типы заготовок и методы их изготовления.

- •5.1. Методы литья.

- •5.1.1. Литьё в песчаные формы.

- •5.1.2. Литьё в металлические формы.

- •5.1.3. . Литьё по выплавляемым моделям.

- •5.1.4. Литье в оболочковые формы.

- •5.1.5Литьё под давлением

- •5.1.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.1.7. Центробежное литьё.

- •5.1.8. Технологичность деталей получаемых литьём.

- •5.2. Обработка давлением.

- •5.2.1. Прокатка

- •5.2.2. Ковка

- •5.2.3. Прессование

- •5.2.4. Горячая штамповка

- •Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким ким.

- •5.2.6. Листовая штамповка.

- •5.2.7. Гибка листового материала

- •5.2.8. Вытяжка листового материала.

- •5.2.9. Формовка листового материала

- •Раздел 3 . Механическая обработка заготовок.

- •Глава 6. Основные виды механической обработки заготовок.

- •Глава 6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

5.2.8. Вытяжка листового материала.

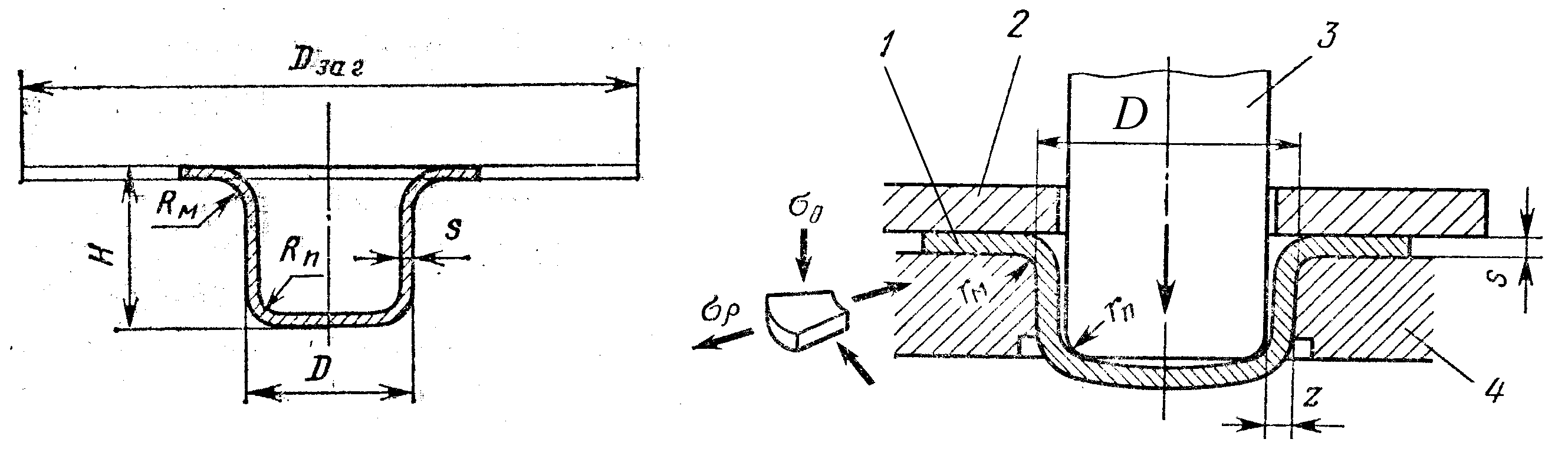

Вытяжка – процесс получения полой детали необходимой формы из листовой заготовки. В зависимости от формы готовой детали различают два вида вытяжки, вытяжка без утонения стенок и вытяжка с утонением стенок. Вытяжка без утонения стенок предполагает относительное изменение наружных размеров заготовки без изменения толщины материала. Процесс вытяжки производится в специальных штампах за один или несколько переходов. При осе симметричной форме детали процесс вытяжки характеризуется коэффициентом вытяжки Кв = D/Dзаг., где D –диаметр детали, Dзаг. – диаметр заготовки Рис.5.46.

Рис.5.46

Заготовка представляет собой диск

толщиной S, который

устанавливается на матрицу (4) и прижимается

прижимом (2). При перемещении пуансона

(3) происходит процесс вытяжки и формируется

деталь (1). В процессе формовки в материале

заготовки возникают напряжения растяжения

![]() и напряжения сжатия

и напряжения сжатия

![]() ,

которые могут приводить к образованию

складок на фланце детали. Для предотвращения

появления складок используется прижим

2. Величина напряжений зависит от радиусов

скругления матрицы rм

и пуансона rп, а

также высоты Н. При вытяжки без утонения

стенок зазор z = (1,1 – 1,3)

s. В зависимости от глубины

вытяжки, формовка детали может

производиться в несколько переходов

Для сокращения количества переходов

следует стремиться к уменьшению

коэффициента вытяжки Кв

за счёт подогрева фланца заготовки,

применения смазок, термообработки между

переходами, совершенствования конструкции

штампа. В таблице 5.8 приведены значения

коэффициента вытяжки различных материалов

для цилиндрических и прямоугольных

деталей.

,

которые могут приводить к образованию

складок на фланце детали. Для предотвращения

появления складок используется прижим

2. Величина напряжений зависит от радиусов

скругления матрицы rм

и пуансона rп, а

также высоты Н. При вытяжки без утонения

стенок зазор z = (1,1 – 1,3)

s. В зависимости от глубины

вытяжки, формовка детали может

производиться в несколько переходов

Для сокращения количества переходов

следует стремиться к уменьшению

коэффициента вытяжки Кв

за счёт подогрева фланца заготовки,

применения смазок, термообработки между

переходами, совершенствования конструкции

штампа. В таблице 5.8 приведены значения

коэффициента вытяжки различных материалов

для цилиндрических и прямоугольных

деталей.

Таблица 5.8.

Марка материала |

Термообра- ботка |

Цилиндрические детали |

Прямоугольные детали |

||

Первый переход Кв |

Последующие переходы Кв |

Первый переход Кв |

Последующие переходы Кв |

||

Алюминий АМ и АМц |

- |

0,52-0,55 |

0,7-0,75 |

0,3-0,35 |

0,4-0,5 |

Д16М и Д6М |

+ |

0,56-0,58 |

0,75-0,8 |

0,35-0,45 |

0,5-0,55 |

1Х18Н9Т |

- |

0,5-0,55 |

0,78-0,8 |

|

|

+ |

0,5-0,55 |

07,075 |

|

|

|

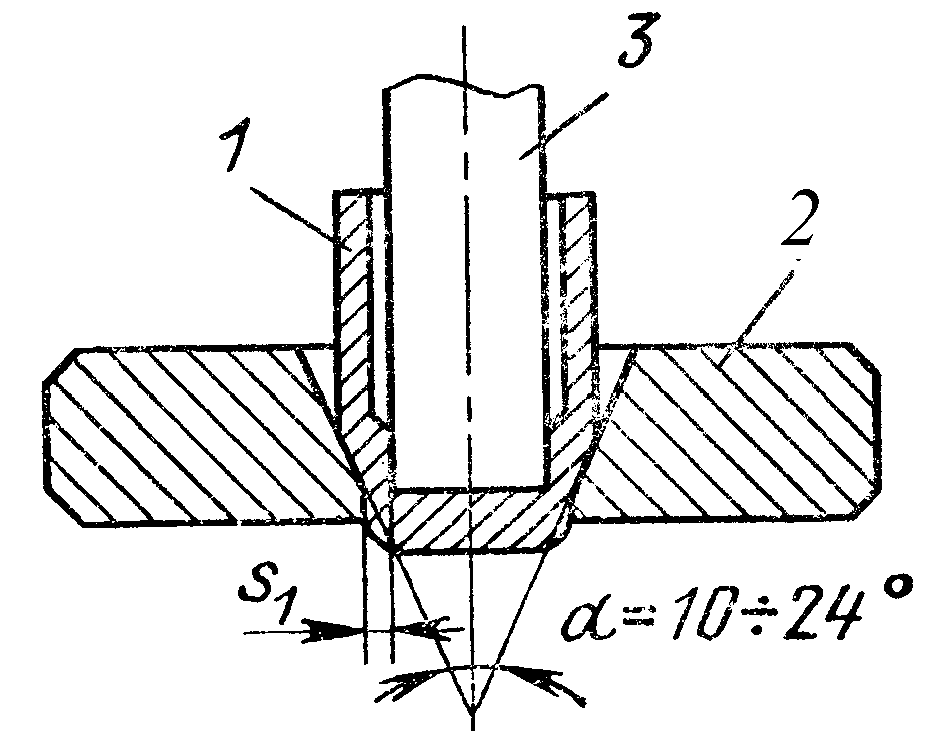

Вытяжка

с утонением стенок предполагает, что

длина полой детали достигается за счёт

уменьшения толщины стенок исходной

заготовки Рис.5.47. При этом зазор между

матрицей 2 и пуансоном 3 меньше чем

толщина стенок заготовки 1, а толщина

донышка больше толщины стенок. В отличие

от процесса вытяжки без утонения стенок,

в стенках заготовки возникают растягивающие

напряжения за счёт Рис.5.47

трения материала заготовки о поверхность

пуансона и матрицы.

Это приводит к увеличению степени

деформации материала и толщина стенки

за один проход может уменьшаться в 1,5 –

2 раза. Для уменьшения сил трения применяют

смазку, что позволяет уменьшить износ

инструмента (матрицы и пуансона).

Вытяжка

с утонением стенок предполагает, что

длина полой детали достигается за счёт

уменьшения толщины стенок исходной

заготовки Рис.5.47. При этом зазор между

матрицей 2 и пуансоном 3 меньше чем

толщина стенок заготовки 1, а толщина

донышка больше толщины стенок. В отличие

от процесса вытяжки без утонения стенок,

в стенках заготовки возникают растягивающие

напряжения за счёт Рис.5.47

трения материала заготовки о поверхность

пуансона и матрицы.

Это приводит к увеличению степени

деформации материала и толщина стенки

за один проход может уменьшаться в 1,5 –

2 раза. Для уменьшения сил трения применяют

смазку, что позволяет уменьшить износ

инструмента (матрицы и пуансона).

Расчёт заготовок для тел вращения, получаемых вытяжкой, основан на равенстве поверхностей, объёма и массы заготовки ( с учётом припуска на обрезку).

Наиболее простым методом определения диаметра заготовки для детали сложной формы является правило Гюльдена, по которому диаметр заготовки определяется по формуле

![]() (5.14)

(5.14)

где L – длина образующей вытягиваемой детали, мм; Х – расстояние от оси детали до центра тяжести образующей в мм.

Н а

рис.5.48 приведена схема детали, имеющей

форму тела вращения. Диаметр заготовки

рассчитывается по приведённой формуле,

где LX определяется как

сумма произведений длин li

каждого участка поверхности и расстояний

Хi до его

центра тяжести от оси вращения.

Рис.5.48

а

рис.5.48 приведена схема детали, имеющей

форму тела вращения. Диаметр заготовки

рассчитывается по приведённой формуле,

где LX определяется как

сумма произведений длин li

каждого участка поверхности и расстояний

Хi до его

центра тяжести от оси вращения.

Рис.5.48

![]() (4.15)

(4.15)

Для отрезков прямой центр тяжести находится посередине, для отрезков, являющихся частью окружности, положение центра тяжести приведено в таблице 5.9. Величина R соответствует внешнему контуру детали.

Таблица 5.9

При изготовлении вытяжкой деталей

коробчатой формы расчёт заготовки

производится из условий равенства

площадей заготовки и готовой детали с

учётом припуска на обрезку. Если деталь

вытягивается за одну операцию, то припуск

на обрезку

![]() составляет

составляет

![]() .

.

Для квадратных и прямоугольных полых

деталей (коробок) Рис.5.49 при

![]() и относительно малых радиусах угловых

закруглений расчёт заготовки производят

по способу Б.П. Звороно.

и относительно малых радиусах угловых

закруглений расчёт заготовки производят

по способу Б.П. Звороно.

Рис.5.49

Рис.5.49

Расчёт и построение развёртки для коробчатой детали осуществляется в несколько этапов:

а) определяют длину прямолинейных участков отгибаемой части стенок l, включая закругления у дна, по формуле

![]() (5.16)

(5.16)

б) определяют угловой радиус условной заготовки R, при этом возможны два случая:

![]() ,

тогда

,

тогда

![]() ;

;

![]() ,

тогда

,

тогда

![]() , (5.17)

, (5.17)

Где

![]() - радиус нейтральной линии в углах,

образованных дном и стенкой и двумя

стенками, определяются по формуле (4.1);

- радиус нейтральной линии в углах,

образованных дном и стенкой и двумя

стенками, определяются по формуле (4.1);

в) из центра О проводят две перпендикулярные прямые об и од к боковым стенкам. Радиусом R проводят часть окружности до пересечения с прямыми об и од;

г)отрезки аб и ад делят пополам и через их середины проводят касательные к к дуге окружности радиусом R;

д)углы, образованные касательными и линиями контура заготовки, на прямолинейных участках кромок стенок закругляют радиусом R.

При конструировании коробчатых деталей необходимо учитывать пластические свойства материала