- •Технология производства установок ла.

- •Раздел 1. Основы технологии машиностроения.

- •Глава 1. Особенности технологии производства установок.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.4. Резервы повышения производительности труда.

- •Глава 2. Технологичность конструкции изделия (тки).

- •2.1. Понятие технологичности конструкции.

- •2.2. Отработка изделия на технологичность.

- •2.3.Оценка технологичности конструкции.

- •2.3.1. Основные показатели.

- •2.3.2. Дополнительные показатели технологичности.

- •2.4. Технологические требования к конструкции установок.

- •Глава 3. Основы обеспечения качества изготовления.

- •3.1. Виды производственных погрешностей

- •3.2. Оценка точности технологического процесса.

- •3.3. Качество изготовления поверхности.*-

- •3.3.1.Влияние качества поверхности на эксплуатационные

- •3.4. Основы базирования и базы.

- •Глава 4. Обеспечение точности сборки.

- •4.1. Размерные цепи, термины и определения.

- •4.3. Методы расчёта размерных цепей.

- •4.4. Обеспечение точности изготовления при сборке.

- •4.5. Технологичность сборки.

- •4.7.. Построение схем сборки.

- •Раздел 5. Типы соединений и их технологичность.

- •5.1 Разъемные соединения.

- •5.1.2. Шпилечные соединения.

- •5.1.3. Винтовые соединения.

- •5.2. Неразъёмные соединения

- •5.2.1. Заклёпочные соединения.

- •Глава 5.2. Сварные соединения.

- •8.2.1. Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст.

- •8.2.3. Технологические рекомендации к сварным конструкциям.

- •8.2.4. Дефекты в сварных швах и способы их контроля.

- •8.3. Технологичность паянных соединений

- •8.3.2. Основные способы пайки..

- •8.3.1.Технологические особенности паянных соединений.

- •Раздел 2. Методы изготовления рациональных заготовок.

- •Глава 5. Типы заготовок и методы их изготовления.

- •5.1. Методы литья.

- •5.1.1. Литьё в песчаные формы.

- •5.1.2. Литьё в металлические формы.

- •5.1.3. . Литьё по выплавляемым моделям.

- •5.1.4. Литье в оболочковые формы.

- •5.1.5Литьё под давлением

- •5.1.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.1.7. Центробежное литьё.

- •5.1.8. Технологичность деталей получаемых литьём.

- •5.2. Обработка давлением.

- •5.2.1. Прокатка

- •5.2.2. Ковка

- •5.2.3. Прессование

- •5.2.4. Горячая штамповка

- •Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким ким.

- •5.2.6. Листовая штамповка.

- •5.2.7. Гибка листового материала

- •5.2.8. Вытяжка листового материала.

- •5.2.9. Формовка листового материала

- •Раздел 3 . Механическая обработка заготовок.

- •Глава 6. Основные виды механической обработки заготовок.

- •Глава 6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

5.2.4. Горячая штамповка

Процесс формообразования детали из нагретой заготовки, осуществляемый в штампе, называется объёмной горячей штамповкой. Штамп является инструментом с помощью которого получают требуемую форму заготовки (детали). Штампованные заготовки широко применяются в различных отраслях машиностроения в связи с их высокими механическими свойствами, высокой производительностью процесса и низкой себестоимостью деталей.

При выборе материала детали необходимо учитывать не только эксплуатационные характеристики (прочность, коррозионную стойкость, жаропрочность и т.д.) , но и пластические свойства , обрабатываемость резанием. Обычно применяют материалы хорошо освоенные в производстве и отвечающие требованиям эксплуатации, в частности:

углеродистые стали марок от 08 до 45;

конструкционные легированные стали марок 30ХГСА, 300ХГСНА, 40ХФА, ШХ15, 13Х15Н4АМЗ-Ш, ЭП-310Ш;

коррозионно стойкие стали марок 12Х18Н100Т, Х18Н9Т, ВНС-2;

алюминиевые сплавы АК4, АК6, Д16, В95;

титановые сплавы ВТ5, ВТ6, ВТ14, ОТ4-О.

Исходной заготовкой для горячей штамповки может быть заготовка, отрезанная от проката круглого, квадратного или другого сечения. В некоторых случаях используют слитки , или болванки отрезаемые от них. При горячей объёмной штамповке требуется значительно большее усилие деформации, чем при ковке. Вместе с тем, точность изготовления заготовок (деталей) в штампе значительно выше, т.е. величина припуска на последующую механическую обработку меньше. Штамповкой изготавливают детали различной конфигурации и в зависимости от этого они подразделяются на две группы: удлинённой формы

(рис.5.26,а), круглые или прямоугольные в плане (рис.5.26,б).

Рис.5.26

В зависимости от типа заготовки, серийности выпуска штамповку осуществляют в закрытых или открытых штампах.

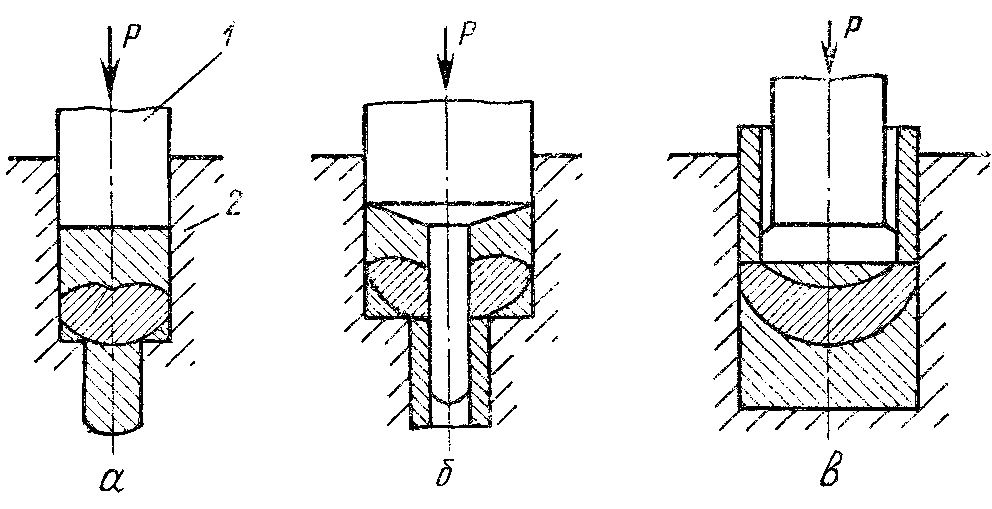

Штамповка в открытых штампах. Штамповка в открытом штампе характеризуется переменным зазором (дополнительной полостью) между подвижной и неподвижной частями штампа (рис.5.27,а). Величина зазора зависит от массы заготовки и служит для перетекания (выжимания) излишков металла при его пластическом деформировании после заполнения полости штампа. В результате перетекания металла в зазор на заготовке образуется заусенец (облой), который в дальнейшем обрезают. Применение открытых штампов позволяет не предъявлять к заготовкам высоких требований по массе.

Рис.5.27

Штамповка в закрытых штампах.

Штамповка в закрытых штампах (рис.5.27,б, в) характеризуется тем, что полость штампа закрыта, т.е. отсутствует дополнительная полость между подвижной и неподвижной частями штампа, куда мог бы перетекать материал заготовки. Величина зазора в сопрягаемых поверхностях матрицы и пуансона не велика и составляет примерно 0,1 мм., что препятствует образованию заусенцев. В отличии от открытых штампов, в закрытых штампах объём заготовки должен быть равен объёму штампованной детали. При несоблюдении данного условия металл не заполнит полностью полости штампа или штампованная заготовка будет иметь размер по высоте больше требуемого. Штамповкой в закрытых штампах изготавливают детали имеющие форму показанную на (4.25, б).

Преимуществом штамповок в закрытых штампах является повышение коэффициента использования материала (КИМ), так как на заготовке отсутствуют заусенцы. В результате деформирования материала волокна направлены по контуру заготовки и не пересекаются в месте их выхода в заусенец, как при штамповке в открытых штампах.

Применение закрытых штампов позволяет штамповать малопластичные материалы, т.к. сжимающие напряжения существенно больше, чем в открытых штампах.

Ш тамповка

полужидкого металла. Штамповка

полужидкого металла занимает промежуточное

положение между литьём под давлением

и горячей штамповкой. При штамповке

полужидкого металла камера сжатия

совмещена с рабочей полостью формы,

образующей деталь Рис.5.28 . Залитый в

матрицу жидкий металл под давлением

пуансона поднимается вверх, в образованную

матрицей и пуансоном рабочую полость

формы. Температура заливки колеблется

в пределах 600… 6500С для алюминиевых

сплавов и 880…9200С для латуни.

тамповка

полужидкого металла. Штамповка

полужидкого металла занимает промежуточное

положение между литьём под давлением

и горячей штамповкой. При штамповке

полужидкого металла камера сжатия

совмещена с рабочей полостью формы,

образующей деталь Рис.5.28 . Залитый в

матрицу жидкий металл под давлением

пуансона поднимается вверх, в образованную

матрицей и пуансоном рабочую полость

формы. Температура заливки колеблется

в пределах 600… 6500С для алюминиевых

сплавов и 880…9200С для латуни.

Рис.5.28

Формообразование происходит при сопряжении пуансона, образующего внутренний контур детали, с матрицей, оформляющей её наружный контур.

После окончания формообразования гидродинамическое давление переходит в статическое. При статическом давлении (порядка 40..60 МПа в течение 3…6 с) металл уплотняется и завершается процесс его кристаллизации. Давление препятствует росту кристаллов, вследствие чего структура получается мелкозернистой. При дальнейшей выдержке под давлением металл пластически деформируется, что улучшает его механические свойства.

5.2.5. Холодная штамповка.

Под

холодной штамповкой понимают процесс

пластического деформирования металла

без предварительного нагрева заготовки.

Холодная штамповка подразделяется на

объёмную и листовую. В первом случае в

качестве исходной используют заготовки

в виде Рис.5.29 прутка, во втором

случае листовой

Под

холодной штамповкой понимают процесс

пластического деформирования металла

без предварительного нагрева заготовки.

Холодная штамповка подразделяется на

объёмную и листовую. В первом случае в

качестве исходной используют заготовки

в виде Рис.5.29 прутка, во втором

случае листовой

прокат. В отличии от горячей штамповки материал заготовки подвергается пластической деформации при значительно больших удельных давлениях и в условиях всестороннего неравномерного сжатия. На Рис.5.29 приведены схемы процесса холодного выдавливания и зоны пластической деформации заготовки.

Из схем видно, что зона пластической деформации охватывает не весь объём заготовки. При холодном выдавливании удельные усилия изменяются в ходе деформирования и зависят от высоты заготовки и резко возрастают, когда высота становиться меньше зоны пластической деформации.

Такое обстоятельство может привести к ускоренному износу или разрушению рабочих поверхностей штампа.

Холодную штамповку выполняют на кривошипных, гидравлических прессах или специальных станках. Наиболее распространёнными методами холодного объёмного деформирования являются холодная высадка и формовка.

Холодная высадка.

Холодная высадка производится на холодновысадочных автоматах, а в качестве заготовок применяют пруток или проволоку. Отрезанная заготовка подаётся в станочный штамп и из неё формуется готовая деталь. Детали, получаемые на холодновысадочных автоматах, имеют высокую точность размеров и чистоту поверхности, и в ряде случаев не требуют последующей механической обработки (винты, болты, шпильки и т.д.). Формирование резьбы производится также на автоматах накаткой.

На Рис.5.30 приведены некоторые типы деталей получаемых на холодно-высадочных автоматах.

Рис.5.30