- •3.5. Выводы ……..…..…..…..…....…..…..…..…..…..…..…..…..….. 115

- •4.5. Выводы .. . . . .. . . . .. . . . .. . . .. . . .. . . . .. . . . .. . . . .. . . . .. . . . .. . . . 144

- •I.I. Технологические возможности режима

- •1.2. Обзор современного уровня развития

- •1.3. Математические модели и способы

- •1.4. Установившиеся режимы работы в

- •1.5. Выводы

- •2.1. Методы исследования систем с двумерными

- •2.2. Линеаризация дифференциальных уравнений

- •2.3. Динамические процессы в системах

- •2.4. Выводы

- •3.1 Влияние шага дискретизации радиуса на характер процессов в системах.

- •3.2. Установившиеся режимы работы

- •3.3. Динамика систем с дискретным

- •3.4. Особенности режима переключения

- •3.5. Выводы

- •4.1. Системы с регулируемым приводом

- •4.2. Системы с автоматической коробкой

- •4.3. Регуляторы соотношения скоростей

- •4.4. Режим стабилизации скорости

- •4.6. Выводы

1.2. Обзор современного уровня развития

устройств стабилизации скорости резания

Несмотря на то, что режим ССР известен давно, существует довольно ограниченный ряд устройств для его реализации, которые в большинстве своём остаются на уровне опытно-конструкторских разработок и в настоящее время отсутствуют промышленные отечественные образцы систем ССР для станков токарной группы.

Одними из первых устройств ССР были устройства, реализующие режим постоянства скорости резания на основании его основного соотношения (I.I), в которых сигнал задания на угловую скорость вращения шпинделя wr находился в гиперболической зависимости от R, т.е.

(1.5)

(1.5)

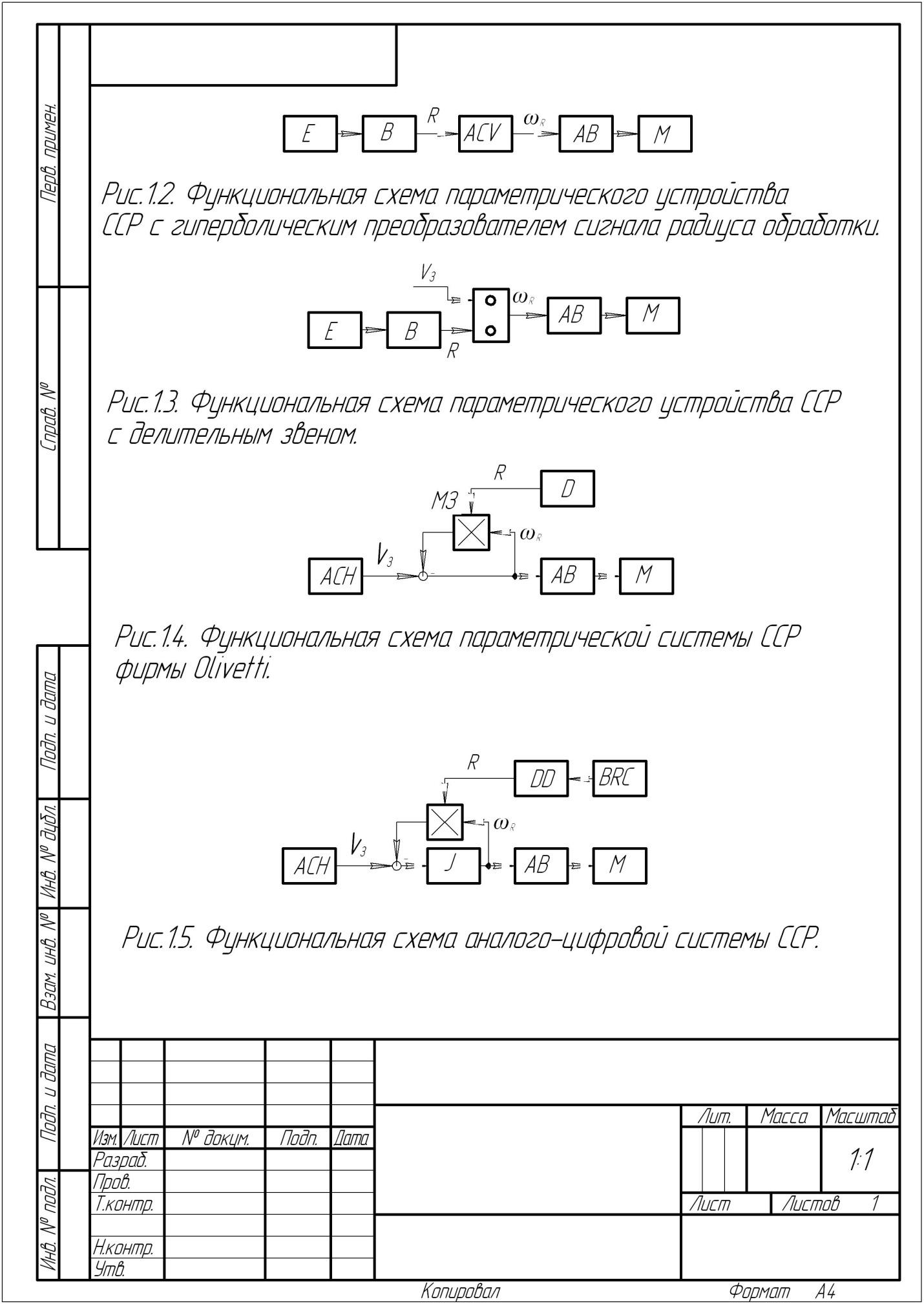

Функциональная

схема такого устройства может быть

изображена в виде, показанном на рис.

1.2. На выходе датчика B,

механически связанного с суппортом Е

станка, формируется сигнал радиуса

обработки, который преобразуется

функциональным преобразователем ACV

в

соответствии с (1.5) в сигнал

.

.

Этот сигнал подаётся на вход привода главного движения А8 , обеспечивающего вращение двигателя М шпинделя станка с угловой скоростью w, соответствующей wr. В этом устройстве наглядно проявляется принцип параметрического регулирования, т.е. формирование управляющего сигнала в зависимости от значения какого-либо параметра системы [84].

К таким устройствам ССР и относится устройство, разработанное на Московском станкостроительном заводе «Красный пролетарий» [121] В этом устройстве в качестве датчика радиуса используется бесконтактный сельсин, связанный через редуктор с поперечным ходовым винтом суппорта. Выпрямленное и сглаженное напряжение датчика преобразуется по гиперболическому закону в диодном функциональном преобразователе путём кусочно-линейной аппроксимации.

Механический функциональный преобразователь радиуса обработки имеется в устройствах, разработанных в Одесском специализированном конструкторском бюро специальных станков [122,123] .

Стабилизацию V можно также осуществить, формируя дискретно в соответствии с (1.5) wr путём использования сигналов от V путевых выключателей, включаемых поочерёдно при поперечном перемещении суппорта [99].

Описанные устройства ССР имеют регулируемый привод глав- ного движения с двигателем постоянного тока. В [60] решается задача создания устройства ССР на базе бесступенчатой механической передачи (вариатора), образующей совместно с нерегулируемым асинхронным двигателем привод главного движения.

Принцип действия этого устройства тот же, что и у рассмотренных выше, а незначительные отличия в его работе обусловлены особенностями регулирования вариаторного привода.

Все устройства ССР с функциональным преобразователем имеют общий недостаток - необходимость переналадки преобразователя при переходе к другой скорости резания V3 для корректировки заданного закона изменения wr (1.5). Это требует дополнительных операций, в ряде случаев трудоёмких, например, при перестройке электронных функциональных преобразователей.

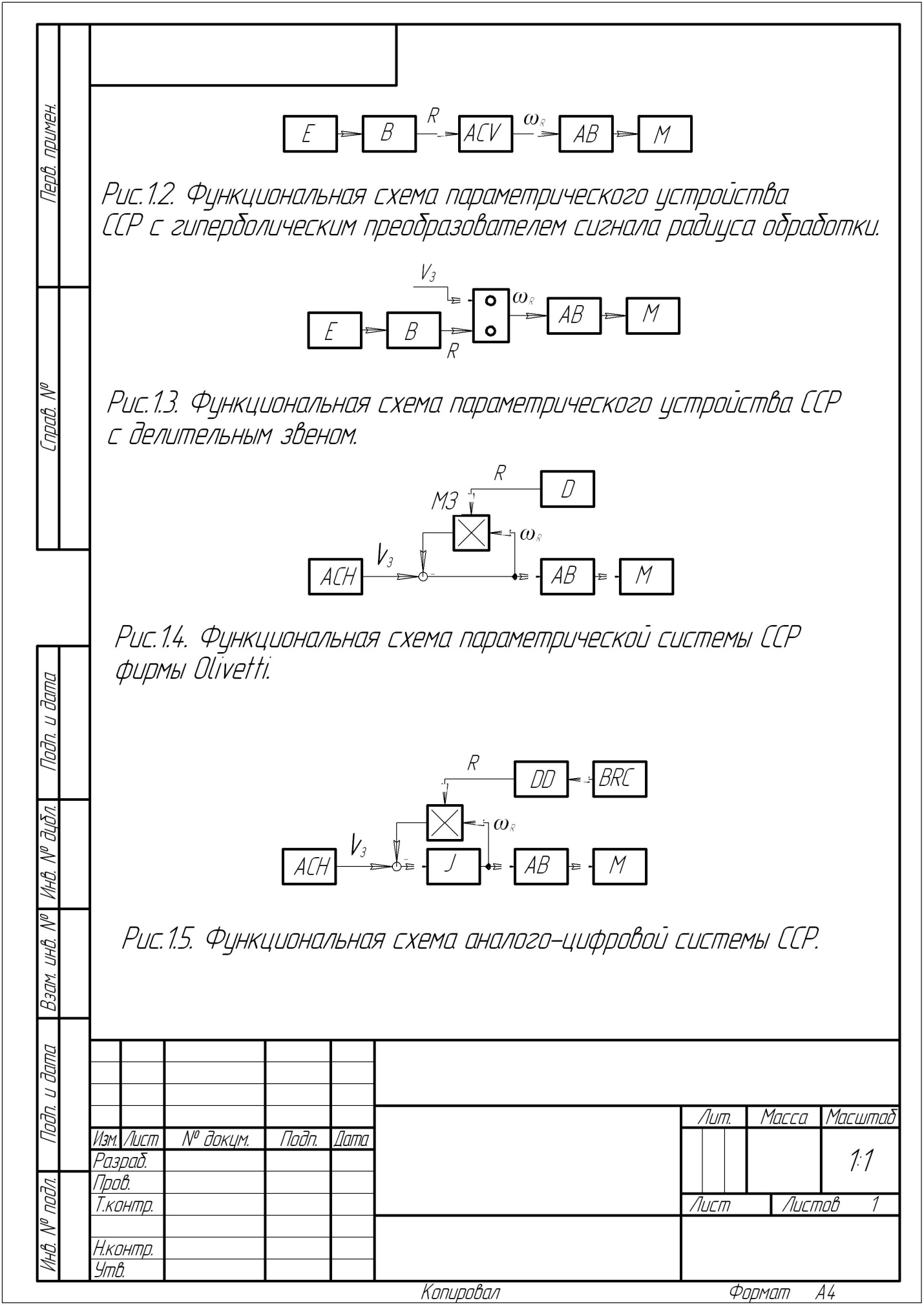

Этого недостатка лишены устройства ССР, в которых выполнение соотношения (1,5) обеспечивается с помощью делительного звена (ДЗ), как это показано на рис. 1.3. К таким устройствам относятся устройство управления токарного станка фирмы Westinghaus Electric. (США) [16], имеющее потенциометрический датчик R; система ССР, разработанная в Уфимском авиационном институте имени Серго Орджоникидзе [1], в которой функции ДЗ и датчика R совмещены в функциональном датчике радиуса обработки. Конструкцию, аналогичную последней системе, имеет устройство стабилизации линейной скорости дискового носителя информации [144] с потенциометрическим функциональным датчиком радиуса.

Для стабилизации V фирма Qlivetti (Италия) в УЧПУ СН7Т для токарного станка разработала систему [45] , функциональная схема которой приведена на рис. 1.4. В этой системе напряжение задания V3 поступает с задача АСН УЧПУ на сравнивающее устройство, выходное напряжение которого является задающим для главного привода и одновременно поступает на один из входов множительного звена (МЗ). На второй вход МЗ, в качестве которого используется цифро-аналоговый преобразователь (ЦАП), подводится от интерполятора D УЧПУ код R, при этом

(1.6)

(1.6)

где Км – коэффициент усиления МЗ;

Ку - коэффициент усиления сравнивающего устройства.

И з

(1.6) получим

з

(1.6) получим

(1.7)

при Ку >> 1 можно записать:

(1.8)

(1.8)

Из сравнения (1.5) и (1.8) видно, что эта система ССР относится к параметрическому типу.

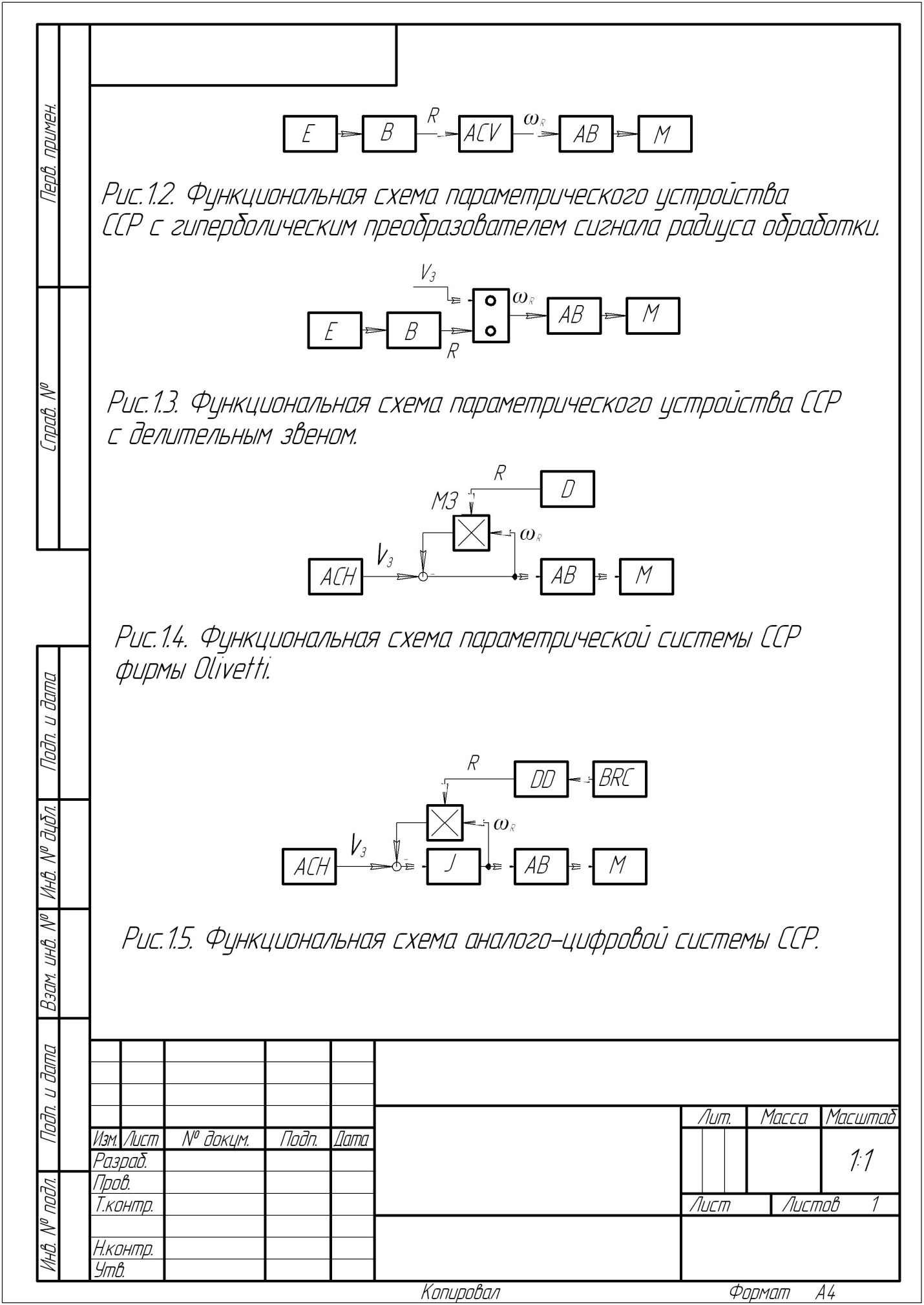

Аналогично построена система управления универсальным токарным станком [ 36,37 ] , функциональная схема которой приведена на рис. 1.5; отличие её от предыдущей состоит в наличии интегратора I, позволяющего сделать контур задания угловой скорости шпинделя статическим. Код R в данном случае формируется с помощью импульсного датчика вращения BRC, сочленённого с ходовым винтом поперечной подачи суппорта, и реверсивного счётчика DD.

Общим недостатком рассмотренных параметрических устройств ССР является, как это будет показано ниже, большая и трудно устранимая погрешность стабилизации скорости резания при действии усилия резания.

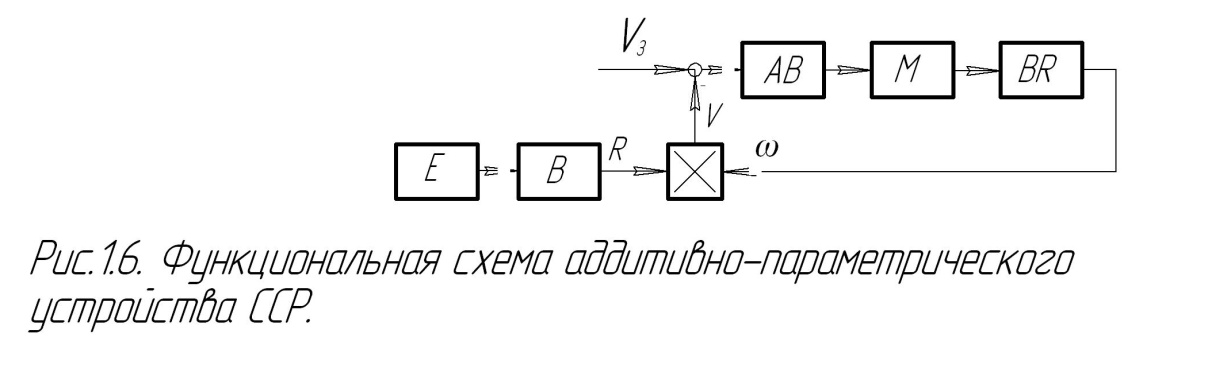

Другой большой группой устройств ССР являются аддитивно- параметрические устройства, осуществляющие стабилизацию скорости резания по ошибке рассогласования между её заданным V3 текущим значением V, которое определяется в соответствии с (1.1) с помощью множительного звена (МЗ) [61]. Функциональная схема таких устройств может быть изображена в виде по указанном на рис. 1.6, где датчик BR производит преобразование угловой скорости вращения шпинделя станка в пропорциональный ей сигнал w необходимый для работы М3.

В работе [99] рассматривается устройство ССР аддитивно- параметрического типа в котором потенциометрический датчик R одновременно выполняет и функции МЗ. К крайним выводам этого потенциометра подключается напряжение тахогенератора, сочленённого со шпинделем станка, а движок потенциометра связан с механизмом поперечного перемещения суппорта станка. Таким образом, напряжение, снимаемое с движка, пропорционально скорости резания. Для станков с вариаторным главным приводом в[60] предложена система стабилизации скорости резания, работающая аналогично описанному выше устройству, но .имеющая датчик R в виде автотрансформатора, что позволяет увеличить надёжность работы этой системы. Приблизительно такой же надёжностью обладает устройство ССР [124], измерение R в котором производится с помощью сельсина, работающего в амплитудном режиме. Для определения V напряжение сельсина перемножается в МЗ с напряжением тахогенератора, соединённого со шпинделем станка. Такой же принцип работы имеет и устройство стабилизации линейной скорости дискового носителя информации [72], разработанного при участии автора. Радиус съёма информации в устройстве контролируется с помощью импульсного датчика, соединённого со счётчиком, код которого перемножается в ЦАП с напряжением, пропорциональным скорости вращения диска.

Незначительные конструктивные отличия по сравнению с описанными аддитивно-параметрическими устройствами ССР имеют устройстве [12, 50, 145].

Общим недостатком всех аддитивно-параметрических устройств ССР, как это будет показано ниже, является необходимость высокого коэффициента усиления для получения требуемой точности стабилизации скорости резания, значение которого ограничивается требованиями к динамическим процессам в системах и трудностью технической реализации.

Другой группой устройств ССР являются устройства с косвенным управлением скоростью резания по параметрам электропривода главного движения (тока или мощности) или по параметрам процесса резания, например, по температуре резания.

Принцип работы системы стабилизации V по току двигателя шпинделя [125] состоит в использовании зависимости тока от статического момента на валу двигателя, который в свою очередь прямо пропорционален R при постоянном усилии резания. После компенсации в сигнале тока составляющей потерь холостого хода и динамической составляющей устройство строится по параметрической схеме (см. рис. 1.2). Другим способом косвенного получения режима ССР является поддержание постоянной температуры резания [96], измеряемой естественной термопарой резец-деталь. На основе этого способа в Уфимском авиационном институте разработаны устройства [74, 76], стабилизирующие температуру резания в замкнутой системе регулирования. По этому же принципу работают устройства фирм Crumman Aircraft- Соrp. Bendix (США) [96] , устройства, разработанные в центре ВВС в г. Фернборо (Англия), в университете г. Пиза (Италия) [16]. Поддержание постоянной температуры резания значительно уменьшает изменения V в зависимости от R , однако подобные устройства находят большее применение для увеличения стойкости режущего инструмента.

Достоинством этих устройств является отсутствие специальных датчиков R, усложняющих кинематику станка. К недостаткам следует отнести их сложность обусловленную необходимостью применения блоков самонастройки, вызванную неоднозначностью информации о R или V, значение которых зависит от припуска, затупления резца, режима подачи смазочно-охлаждающей жидкости и других факторов. Кроме этого, при стабилизации температуры резания необходимо производить тарировку каждой комбинации инструмент-деталь [14]. Все устройства этого типа не позволяют стабилизировать V с высокой точностью, особенно при чистовых режимах обработки, когда сигналы о R или V имеют малые значения.

Необходимо также отметить, что во всех рассмотренных устройствах не ставится и не рассматривается вопрос о регулировании одновременно с w скоростей подач по координатам станка, хотя, как видно из (1.2) и (1.3), это позволяет увеличить производительность работы станка до двух раз.

Таким обрезом, наиболее перспективными из устройств ССР являются параметрические и аддитивно-параметрические устройства, которые однако требуют усовершенствования, поскольку обладают неудовлетворительными показателями качества работы.

Все приведённые выше работы относятся к созданию технических устройств с различным уровнем использования элементов, в них нет анализа происходящих в системах ССР процессов, отсутствуют обоснованные рекомендации по их построению, на основе которых можно было бы эффективно разрабатывать указанные системы.